南庄煤矿煤柱回收工作面过底板空巷高水充填技术研究

2022-03-17蔡俊林杜鹏荣高继耀翟黎伟

蔡俊林,杜鹏荣,高继耀,翟黎伟

(1.大阳泉煤炭有限责任公司,山西 阳泉 045000;2.河南理工大学 能源科学与工程学院,河南 焦作 454003)

随着矿井服务时间的延长,山西许多煤矿已经进入了资源枯竭期[1-2]。为延长矿井服务年限,提高资源回收率,回收井田保护煤柱势在必行[3-4]。但回收煤柱面临着水[5]、火[6]、瓦斯[7]和空巷[8-10]等诸多问题,对煤柱安全回收造成较大的影响,综采工作面过空巷是煤矿开采过程中遇到的技术难题之一。传统的工作面过空巷的方法有以下几种:①用密集支柱或木垛支护空巷,但其承载能力低,稳定性较差,受侧向力的作用容易倾倒,不能对两帮提供支护;②锚杆,锚索支护,但空巷围岩已成塑形状态或破裂,加固后难以承受超前支承压力的作用;③以空巷为切眼重新布置工作面,但搬家倒面费时费力。

为此,国内众多学者对过空巷进行了研究,柏建彪等[11]通过对工作面前方空巷围岩活动规律分析,建立了空巷顶板稳定性的力学模型,并采用高水速凝材料充填空巷。王卫军等[12]进一步验证了综放工作面过空巷时采用高水速凝材料充填空巷的可行性。张自政等[13]分析了空巷顶板稳定性与空巷充填体相互作用的关系,得到空巷顶板稳定的充填体支护阻力计算式,通过应用表明高水材料充填空巷的有效性。郭金刚[14]通过研究表明,高水速凝材料具有较大的支护阻和良好的塑性变形特点,可有效支护顶板和两帮,并保证充填体完整。徐青云等[15]对不同充填体强度下空巷围岩应力,巷道变形分析,确定了过空巷的最佳充填体强度。

阳泉南煤集团南庄煤矿已经进入资源枯竭阶段,为提高资源回收率,延长矿井服务年限,拟对15号煤层八采区大巷煤柱进行回收,但15号煤层及其顶底板存在大量的空巷,与工作面推进方向平行、斜交,但影响最大的是跨越煤层和煤层底板的穿层巷道,为此,本文针对该矿8836回采工作面过空巷情况进行分析,并提出了相应的充填治理方案。

1 工程概况

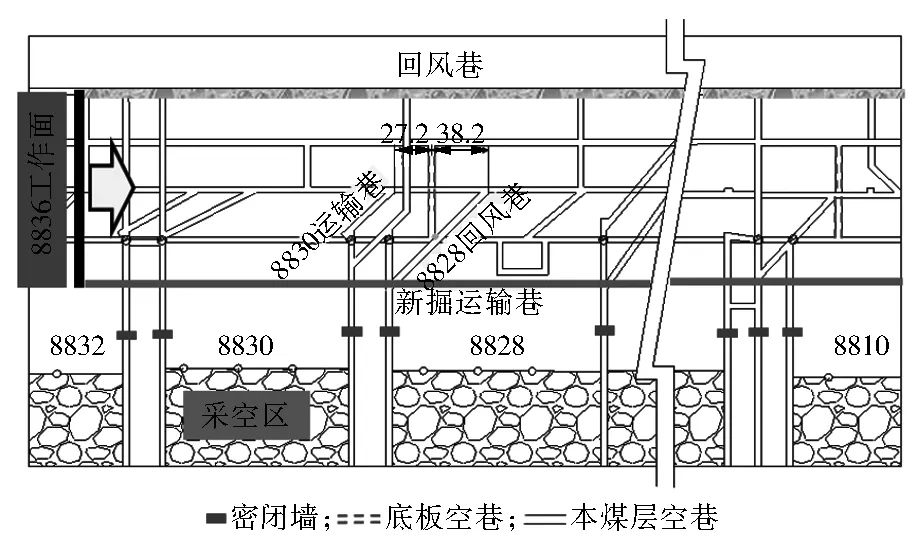

南庄煤矿位于山西省阳泉市南2.5 km处,井田呈不规则多边形,东西宽约3.7 km,南北长约3.8 km,矿区面积12.571 7 km2,批准开采3号、6号、12号、15号煤层,现已基本采完,为了延长矿井服务年限和提高矿井的采出率,对八采区大巷煤柱进行回收。八采区大巷煤柱主采15号煤层,平均6 m,直接顶为泥岩,老顶为细砂岩,底板为砂泥岩,作为8836工作面,如图1所示。煤柱回收巷道系统,回风巷利用已有的回风大巷,新掘运输巷。8836工作面在回收过程中需要穿越的本煤层空巷、底板空巷及采空区分布如图1所示。

图1 8836工作面布置平面图

8828工作面采空区、联络巷位于8836工作面前方,附近空巷是八采区胶带巷与猴车巷间的联络巷,距离8828回风巷38.2 m,距8830运输巷27.2 m,是采区胶带巷向西掘进期间的回风系统,成巷已10 a以上,巷道断面为2.6 m×2.5 m,采用锚网支护。在胶带巷侧开口,布置在15号煤层底板下部岩层中,以11°上坡开口掘进,通过采区轨道巷后,以15°上坡与采区猴车巷贯通。为保证8836工作面的顺利推采,拟采用高水材料对其底板空巷进行充填。

2 充填方案

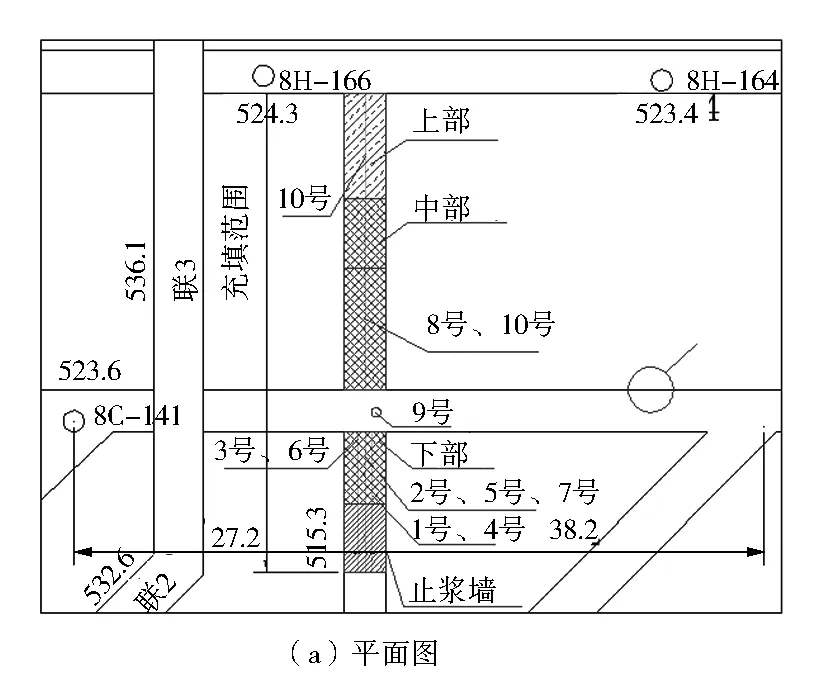

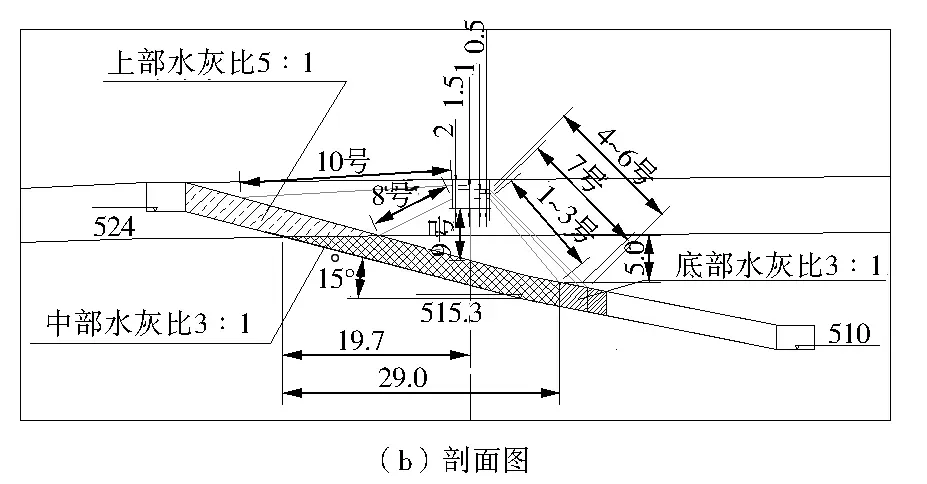

以服务8828工作面的底板空巷为例,工作面选用部分充填的充填方式,巷道断面按照6.5 m2初步测算,巷道断面收缩率按40%考虑,剩余断面积为3.9 m2;其中上部其底板灌浆方案充填步骤如下:

1) 灌注止浆墙:为防止浆液向采区胶带巷内流动,先在采区轨道巷和待充填巷道立体交叉处,距巷道底板0.5 m高的位置处,钻取3个长度11 m,与巷帮夹角为41°、D75 mm的钻孔,编号为1~3号,灌注水灰比为1∶3的材料,灌注一定体积(12 m3)后停止;而后在距巷道底板1.5 m高的位置处,钻取3个长度14 m,与巷帮夹角为46°、D75 mm的钻孔,编号为4~6号,灌注水灰比为1∶3的材料,灌注一定体积(9 m3)后停止;待1-6钻孔灌注的材料凝结形成一定强度后,钻取与巷帮夹角为46°、D75 mm的钻孔,编号为7号,采用1 MPa左右的压力进行带压注浆,以检验止浆墙的密室性。如果能保住压力,证明灌浆效果较好,否则应再次灌注。

2) 下部段充填:在灌浆墙基础上,在巷道另一帮距底板1.0 m处,继续钻长度9 m、D75 mm的钻孔进行充填,编号为8号,浆液水灰比为3∶1,灌注体积为120 m3。

3) 中部段充填:下部段充填完毕后,在两巷交叉处的底板,垂直向下钻1个孔,编号为9号,用水灰比3∶1、压力为1 MPa压力的浆液灌注,以检验止浆墙的密实性。如果能保住压力,证明灌浆效果较好,否则应再次灌注。

4) 上部段充填:为防止回采工作面推进到空巷附近时,支架前方空顶,在中、下部段充填完毕后,在轨道巷帮另外一侧钻1编号为10号的钻孔,与巷帮夹角为88°、D75 mm,用水灰比5∶1浆液灌注,直至将空巷填充满。待充填底板巷道布置图见图2。

材料水灰比及材料消耗:下部密闭墙的充填体,充填体水灰比3∶1,单立方材料消耗约305 kg,需要充填材料3 660 kg;中部水灰比为3∶1,需要充填材料,41 632.5 kg;上部充填体水灰比5∶1,单立方材料消耗约185 kg,需要充填材料14 430 kg,合计需要充填材料56 367.5 kg。若采用全部充填方式,则需要多消耗材料12 t。8836煤柱回收工作面共计通过底板巷道14条,采用部分充填方式,共节约材料约180 t,节省材料费63万元。

材料凝固参数及强度:双液混合20~30 min凝固,3 d强度不少于1.0 MPa,14 d强度不低于1.5 MPa。凝结后的材料强度随浆液浓度的增加而增加。

部分充填指煤层底板厚度大于5.0 m的不充填,采用部分充填时,为防止支架陷入空巷,采用理论分析方法对底板所受压力进行了验算,具体如下:

考虑最不利的工况情况,顶板压力按采高8倍考虑,即顶板来压时的最大载荷。已知采高为5.58 m,岩层容重25 kN/m3,计算得到顶板所受最大应力为1.17 MPa,考虑支架自重,底板所受载荷为1.3 MPa。在充填时选用水灰灌浆材料,经测试,该材料3 d强度不少于1.0 MPa,14 d强度不低于1.5 MPa,满足充填强度需求。

图2 待充填底板巷道布置图

3 数值模拟

3.1 模拟方案

为了对上述充填方案参数进行验证和优化,本文以FLAC3D软件为平台,采用数值模拟方法对不同的充填方案进行应力、位移、塑性区等方面的研究。数值模拟的可靠性之一在于模型建立的合理程度,合理的模型要有一定的假设,对空巷充填的模拟,建立的原则如下:①取被充填巷道的一个截面,按照平面应变考虑;②边界条件和巷道上方的采动情况按照实际考虑;③要考虑支架对底板一定的压力。

此外,在此模型建立的过程中,应该还要注意以下几点:①为了消除边界效应,被充填的巷道位于模型的中央且尺寸足够大;②考虑到工作面超前支承压力的作用,铅直方向的应力按原岩应力的1.0倍、1.5倍、2.0倍、2.5倍、3.0倍、3.5倍考虑。铅直方向的原岩应力为7 MPa;③顶板压力按采高倍数来考虑,底板合计所受的载荷为1.3 MPa;④在模型左右边界水平方向为固定边界,下边界设为固定约束(u=0,v=0),为应力边界条件;上边界载荷根据②中的条件进行施加。因此,建立模拟方案,超前应力集中系数K为:1.0、1.5、2.0、2.5、3.0、3.5。

建立的数值模型,共有网格141 977个,节点30 721个,数值模型如图3所示。

3.2 结果分析

1) 塑性区分析。全部充填时,随着支承压力K值增加,采场底板和充填区塑性范围逐渐增加。主要变化区域体现在采场底板处,随着K值增加,采场所带来的压力逐渐增大,压力由巷道向下传递,最终在煤柱底板处,形成了大量的塑性区,而前方待采煤层处,由于未进行工程扰动,应力还未重分布,塑性区的范围未明显增大。如图4所示,当K≥3.0时,煤柱底板塑性区明显增大。在K=1.0时,由于充填材料强度较低,充填区域已经形成塑性区,基本上充填区域全部为塑性区。伴随着K值的增大,充填的空巷与周边岩石形成一体,形成大量塑性区。

部分充填时,随着K的增加,塑性区增加规律与全部充填类似。如图5所示,当K≥3.0,煤柱底板处塑性区明显增多,但受下部未充填区域的影响,未充填区域强度较低,塑性变形比全部充填时范围大。采空区右下角处的塑性区和未充填的塑性区贯穿连接在一起。

提取两种充填方式下模型中的塑性区体积,部分充填与全部充填塑性区扩展趋势一致,前者塑性体积比后者略大,部分充填塑性区体积与全充相比相差不大,当K在1.5~2.5范围内时,部分充填比全部充填大,当K≥3.0时,则比较接近。部分充填时,当K在1.0~1.5范围时,部分充填时的拉破坏塑性区略大,当K=2.0时,全充比部分充填时大,当K>2.0时,二者互有增减,但整体相差不明显。当K=1.0时,部分充填比全部充填体积略大,随后二者差距加大。当K>2.5时,二者的差距逐渐减小。

对破坏机理而言,全部充填时,开始以拉伸为主,当K>2.0时,拉伸破坏为主转换为剪切破坏为主;部分充填也符合这个规律,但当K>1.5时,拉伸破坏转换为剪切破坏为主。总体上讲,部分充填时的剪切变形比全部充填时剪切变形大。

2) 位移分析。如图6所示,随着K值增加,煤层底板底鼓量和水平位移量都变形逐渐加大。全部充填时,底板综合变形在靠近空巷充填区域地段比没有空巷的区域大,靠近煤壁附近时,底鼓量开始减小。当K=3.5时,全充区域的最大底鼓量为400 mm左右;部分充填区域的最大变形量为下沉800 mm左右,原因是非充区域的下沉导致非充填区域上覆底板岩层的下沉;在非充区域与充填区域的交界处附近,巷道底板由原来的底鼓转变为下沉。从模拟结果可以看出,当K值达到2.5~3.5时,底板变形量较大,支承压力峰值范围一般为工作面前方4~8 m位置。因此,在工作面推采过程中,要根据工作面周期来压的情况,如果该空巷正好处在来压期间,则应当提前采取放置坑木等措施,以减小支架的下沉量。非来压期间,部分充填则能够满足工作面回采的需要。

3)最大主应力分析。随着支承压力的增大,采场周围的应力降低区范围逐渐扩大,但采空区上部的最大主应力量值则逐渐增大。其中,全部充填时,最大主应力由K=1.0时的45 MPa,逐渐增加到K=3.5时的120 MPa,部分充填规律也如此。同上所述,在非来压期间,充填能够满足工作面回采的需求,最不利情况下来压期间,需要采取放置坑木等加固措施。

4 现场实践

根据前述方案,充填工艺过程为:预埋充填管路—封闭充填空间—搅拌制浆—泵送充填;搅拌制浆工艺:打开放水阀—高速搅拌机加水—人工加料(按设计水灰比) —搅拌20 s—同时打开高速搅拌机排浆阀—泵送充填—关闭高速搅拌机排浆阀、打开内循环阀—下一个制浆循环。

施工组织:每台高速搅拌机需操作工1人,管路巡视及维护1人,倒料工4~6人,每班需工人6~8人。

采用所述的部分充填方案,保证了8836工作面顺利通过了底板空巷,具有较好的技术经济效益。

5 结 语

1) 采用数值模拟方法探究了充填的可行性,部分充填方式相较于全部充填方式,剪切变形更大,塑性区增加量、铅直方向位移、最大主应力规律均趋于一致,当来压过大处于不利情况时,可通过放置坑木加固。部分充填能够满足工作面安全推采的要求。

2) 所提出的部分充填方案能保证作业采场的稳定性,相对于全部充填方案,单条巷道节约材料12 t,节省材料费4.2万元,8836工作面回采工节省充填材料费约63万元,满足了煤柱工作面安全推采的需要,具有较好的技术经济效益。