C/SiC-SiO2复合材料的制备及性能研究

2022-03-17王兆可龚晓冬张国兵李军平

王兆可 龚晓冬 孙 新 张国兵 李军平

(航天材料及工艺研究所,北京 100076)

文 摘 采用溶胶凝胶和前驱体浸渍裂解混合工艺,制得了不同SiO2/SiC 比例的C/SiC-SiO2复合材料,研究了SiO2添加量对复合材料微观结构、力学性能的影响。结果表明:当添加SiO2的质量分数约25%时,材料的拉伸强度和压缩强度与C/SiC 材料性能相当;而当添加SiO2的质量分数超过25%时,材料的强度与模量均随SiO2含量的增加呈降低趋势。此外,SiO2含量约25%的C/SiC-SiO2复合材料的浸渍相成本较C/SiC 材料降低约24%左右,这为C/SiC复合材料的快速低成本制备提供了新的技术支撑。

0 引言

随着航天科技的发展,以超高速、大机动、长续航、高填装比为主要技术特征的高超声速飞行器已成为主要发展方向,在未来国家安全和发展中将扮演越来越重要的角色,这就对材料的耐高温性能提出了较高的要求[1]。作为一种性能非常优越的先进复合材料,C/SiC 复合材料因其轻质、高强、抗热震、耐高温等优良特性,已成为备受关注的高温结构材料,在航空航天发动机、热保护系统、高温连接件以及光学系统等领域得到应用[2-3]。

目前,制备C/SiC复合材料的常用方法有[4-6]:化学气相渗透法(CVI)、反应熔体浸渗法(RMI)、浆料浸渍热压法(SIHP)、前驱体浸渍-裂解法(PIP)等,但针对大尺寸异形构件的整体化成型问题,PIP工艺具有方法简单,成分可设计,且可实现近净尺寸成型等优势,成为了C/SiC复合材料制备的主流方法之一。然而由于该工艺成本高,如SiC前驱体成本达每公斤数千元,在很大程度上限制了其工程化应用。因此,降低浸渍相成本,实现基体低成本化,对PIP工艺制备C/SiC复合材料具有重要的意义。

现阶段,基体改性是低成本制备C/SiC复合材料的一种主流方向。马青松等[4]率先开展了基于廉价聚硅氧烷(PSO)合成的C/Si-O-C陶瓷的低成本复合材料制备技术研究,所得材料展现出了较好的常温弯曲性能;解静[7]、童长青等[8]深入研究了在C/SiC复合材料制备中掺入Ti粉、ZrC、SiB4粉等金属或非金属填料,结果表明粉体的加入,提高了材料的致密度,缩短了工艺周期。除此之外,国外J.Lee等[9]研究表明,SiO2粉体的引入,既可以降低原材料的成本,又可以减缓SiC的主动氧化速率,从而起到保护C/SiC复合材料的作用。然而,目前SiO2多用于SiO2/SiO2或C/SiO2复合材料的研制,而将其用作C/SiC复合材料的低成本浸渍相的报道却相对较少。本文用低成本的硅溶胶作为SiO2来源,通过溶胶凝胶和前驱体浸渍裂解混合工艺,向C/SiC复合材料中引入SiO2,制得C/SiC-SiO2复合材料;并对其微观形貌与结构、力学性能等进行评价表征,拟为C/SiC复合材料的快速低成本制备提供新的技术支撑[10]。

1 实验

1.1 材料

所用织物结构为二维碳布铺层缝合结构,所使用增强纤维为江苏天鸟高新技术股份有限公司产的T300-1K PAN基碳纤维。SiC前驱体(聚碳硅烷,PCS)自主合成,陶瓷产率约为65%,含氧量约为1.5(w)%。硅溶胶(SiO2·nH2O)为市售成品,密度约为1.22 g/cm3,pH为9~10,沸点约100 ℃,使用的硅溶胶质量分数为40%。

1.2 制备工艺

1.2.1 C/SiC坯料的制备

采用CVI工艺在碳纤维预制体上制备一层厚度约200 nm的热解碳(PyC),并经高温处理后,制成密度约0.8 g/cm3的预制体。随后,利用PIP 工艺进行不同轮次的PCS浸渍,以获得不同密度的C/SiC坯料。

1.2.2 C/SiC-SiO2复合材料的制备

采用前驱体真空浸渍-加压固化-裂解的工艺[11],制备C/SiC-SiO2复合材料。具体步骤如下:将C/SiC坯料放入硅溶胶中,抽真空,保压约10 min。然后将其放入液相浸渍固化罐中,80 ℃凝胶,在200 ℃烘干,并进行1 400 ℃高温处理。此后重复上述操作,待轮次增重率降低为1%以下时停止,从而得到不同SiO2/SiC 比例的C/SiO2-SiC 复合材料。具体的试样设计如表1所示。

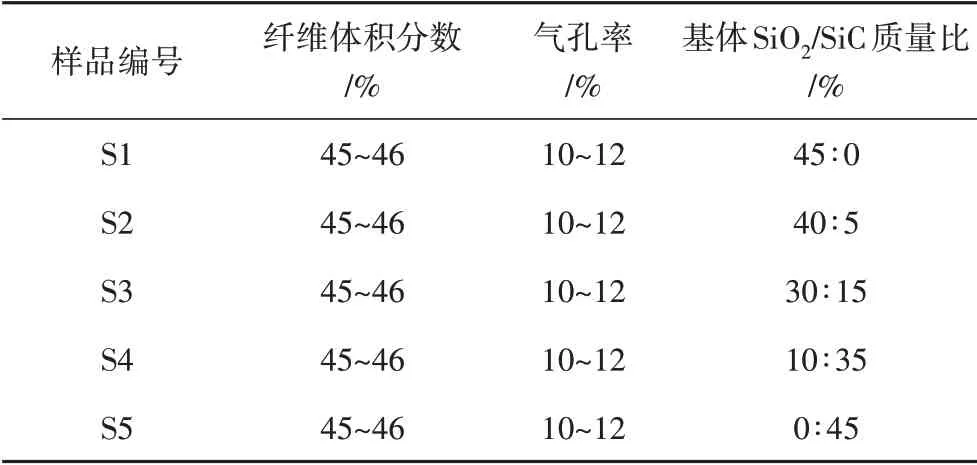

表1 样品设计情况Tab.1 Situation of samples designed

1.3 复合材料性能测试

采用阿基米德排水法计算C/SiO2-SiC 复合材料的体积密度及开气孔率。

采用岛津公司的Ag-Xplus型号万用试验机进行拉伸、压缩等常温力学性能的测试。每种测试试样的尺寸均为120 mm×10 mm×5 mm,数量均为5 个,且试验采用位移加载模式,加载速度为1 mm/min。

采用德国布鲁克D8 Avanced X 射线衍射仪和APOLLO-300 型号的扫描电子显微镜分析不同SiO2/SiC 比例的C/SiO2-SiC 复合材料的物相组成及拉伸、压缩断口的微观形貌。

2 结果与讨论

2.1 组成结构

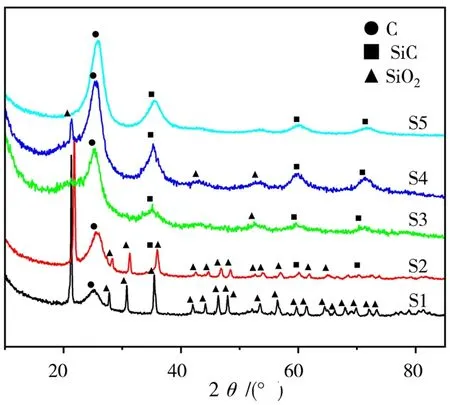

图1为不同SiO2/SiC比例试样的XRD谱图。根据谱图可知,随着添加SiO2含量的增多,其半波衍射峰逐渐变窄,并在21.6°、35.3°等处形成尖锐的特征峰,表明SiO2填料成功地添加入SiC材料中,形成SiC-SiO2混杂基体。此外,随着SiO2填料的增多,SiC峰型无明显变化,表明SiO2的添加对SiC的结晶度无明显影响;SiC峰高变低,则是因为SiO2的添加,使得基体SiC含量降低,从而表现出不同SiO2/SiC比例变化的趋势。观察S3、S4试样谱图发现,S3中SiC特征衍射峰和S4中SiO2特征衍射峰不突出,表明S3中SiC和S4中SiO2基体结晶度不高。观察S1的衍射峰型发现,其未出现明显的SiC特征峰,表明在该制备过程中,C与SiO2未发生明显反应,生成SiC,因而未发现SiC的特征峰。

图1 不同SiO2/SiC比例复合材料的XRD谱图Fig.1 X-ray diffraction(XRD)patterns of different SiO2/SiC proportion composites

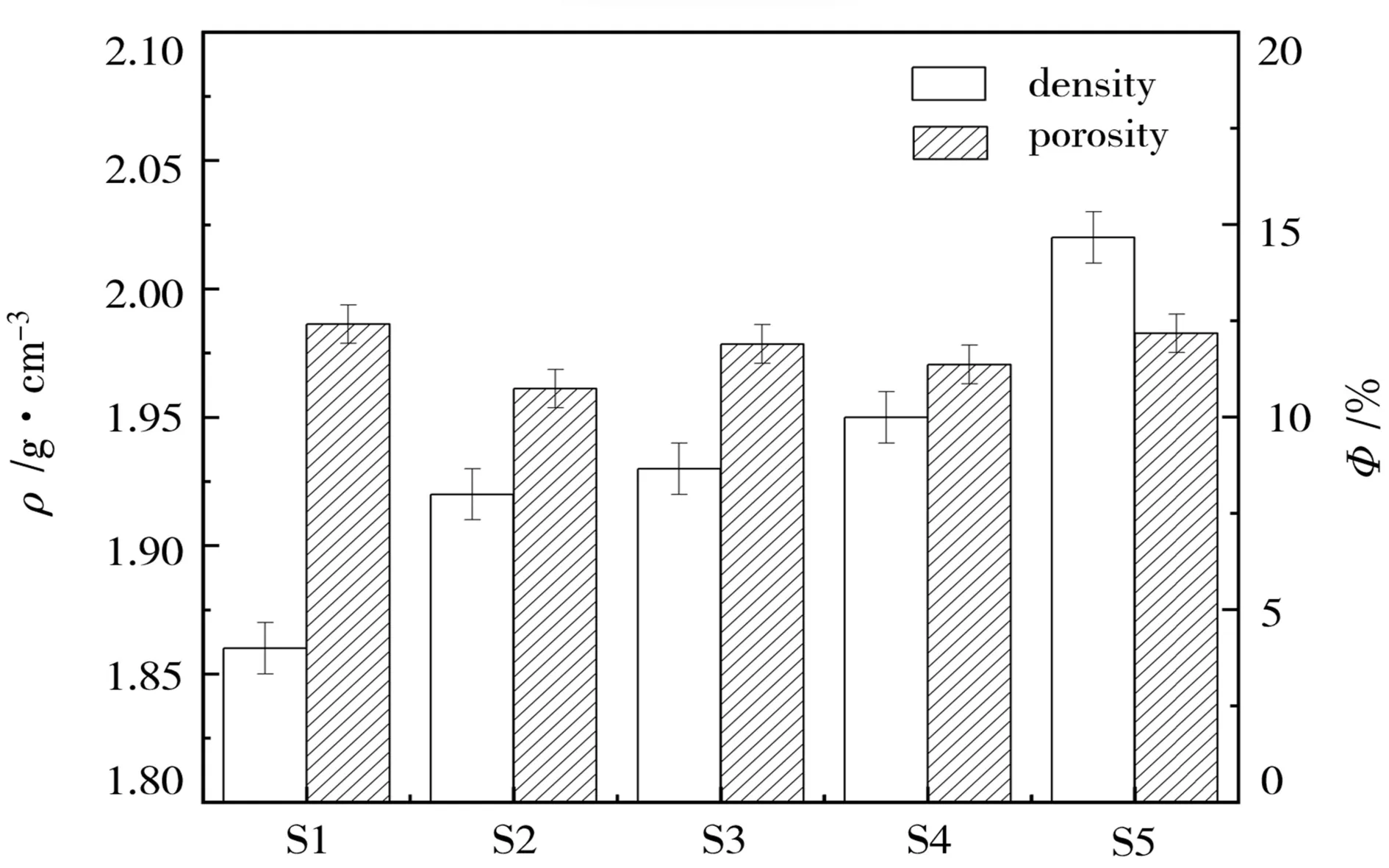

图2所示为浸渍SiO2后C/SiC-SiO2复合材料的密度与开气孔率。从图中可以看到,经过多轮SiO2复合后,不同密度的坯料均实现较高程度的致密化。不同状态复合材料的开气孔率相近,均在10%~12%的范围内,而材料的密度则随着基体SiO2/SiC比值的降低呈升高趋势。这是因为材料密度与基体成分有关,SiC的密度大于SiO2,使得致密度相近状态下,SiC含量越高,复合材料的密度也越大;反之,SiO2含量越高,材料的密度则越小。当基体全为SiC时,所得材料的密度最大,为2.02 g/cm3;当基体全为SiO2时,所得材料的密度最小,为1.86 g/cm3。

图2 浸渍SiO2后C/SiC-SiO2复合材料的密度与开孔率Fig.2 Density and open porosity of C/SiC-SiO2 composites after impregnation SiO2

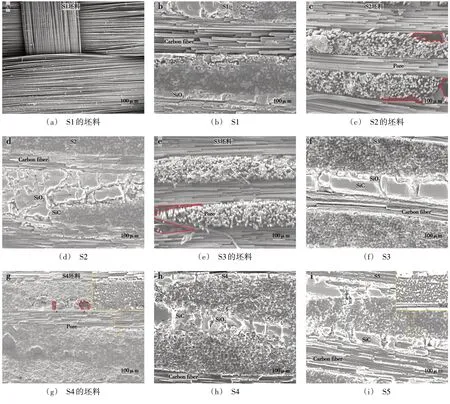

图3为浸渍硅溶胶前后C/SiC坯料和C/SiC-SiO2复合材料的截面形貌图。从图(a)、(c)、(e)、(g)、(i)可以看出,随着SiC含量的增加,材料的孔洞体积逐渐减小,数目逐渐减少,且纤维束内基体致密度逐渐提高。其中,S5试样中的纤维与基体结合致密,已完成致密化过程;而S4试样的束内纤维与基体结合状态与S5试样相近,表明其纤维束内已实现了较高程度的致密化。浸渍硅溶胶后,小粒径的SiO2颗粒填充纤维束间、纤维束内以及纤维与碳化硅基体间的孔隙,呈弥散状分布,进一步提高了材料的致密度,如图(b)、(d)、(f)、(h)、(i)所示。此外,从图中可以看出,不同密度的坯料经过多轮硅溶胶浸渍后,均实现较高程度的致密化。而随着SiO2含量的增加,材料表现出纤维束内致密,束间相对疏松,孔洞多的现象。这种现象主要与材料内部SiO2的分布及强度有关。在材料致密度相近状态下,分布在大孔隙中SiO2基体强度弱于SiC,使得制样过程中,纤维束内大量基体脱落,从而表现出如图3(b)所示纤维束分散状形貌。

图3 浸渍SiO2前后材料截面形貌Fig.3 Material section morphology before and after impregnating SiO2

2.2 力学性能

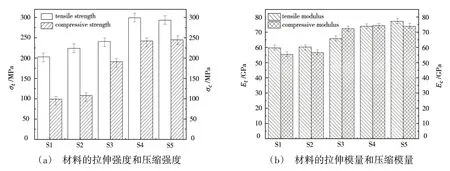

图4为不同SiO2/SiC比例材料的力学性能。可以看出,试样的整体强度随着基体SiC含量的增加而提高。当SiC质量分数为0%时,S1试样的拉伸强度与压缩强度分别为203和99 MPa;而当SiC质量分数为100%,S5试样的拉伸强度和压缩强度分别为293和245 MPa。当浸渍硅溶胶形成SiC-SiO2混杂基体时,可以看出,随着SiO2含量的增多,材料的拉伸强度和压缩强度整体呈降低趋势。对比S4、S5试样发现,当加入质量分数为25%的SiO2后,其拉伸强度和压缩强度与C/SiC材料相当,分别为299和242 MPa,说明该比例添加的SiO2未对材料的力学性能产生明显影响。此外,观察材料的模量可以看出,其模量表现出的规律与强度相似:随着基体SiC含量的增多,其模量整体呈逐渐递增的趋势。这与SiC的模量(约450 GPa)远大于SiO2的模量(约55 GPa)有关[12]。在相近致密度状态下,SiC含量越多,混杂基体的模量越大。

图4 不同SiO2/SiC比例复合材料的常温力学性能Fig.4 Alternative temperature mechanical properties of different SiO2/SiC proportion composites

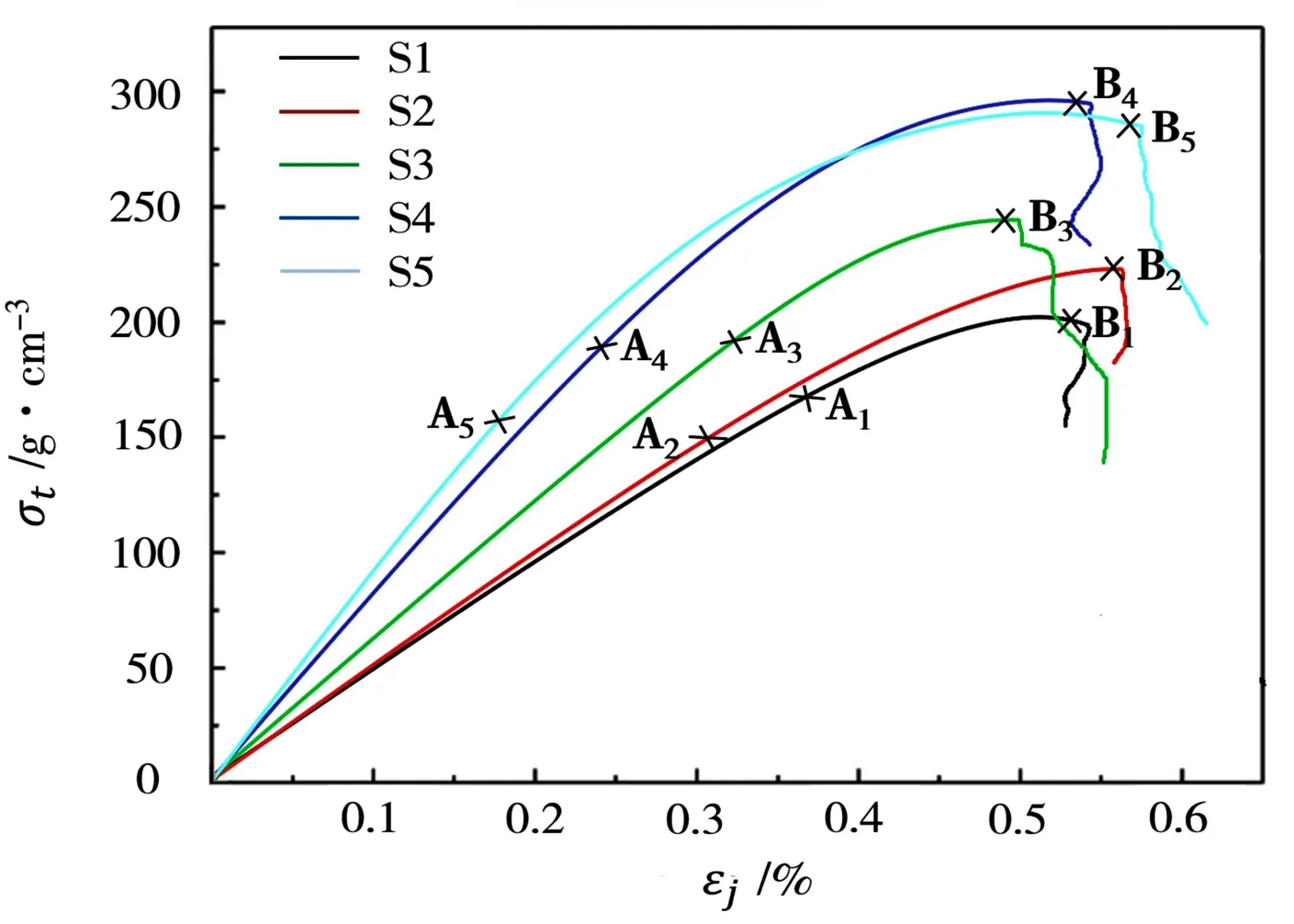

图5为不同SiO2/SiC比例材料的典型拉伸应力-应变曲线。由图可知,不同状态的复合材料均具有伪应力韧性断裂行为[13]。当材料受到载荷,从初始状态到图中Ai点(i取1到5的整数)时,曲线近似线性,可认为此阶段为材料的初始弹性阶段。在此过程中,材料受载后发生弹性变形,并在外力卸载后,能够恢复成原有形貌。当材料被加载到图中的Bj点时(j取1到5的整数),应力-应变曲线显示出明显的非线性特征,这一阶段可以被认为是材料的损伤阶段。在这个过程中,材料在拉伸后会发生不可逆的变形,微观上表现为材料内部SiC和SiO2基体破碎,或碳纤维脱粘与明显拔出。当材料继续受载达到强度极限时,纤维断裂并失去承载作用,最终导致复合材料失效。此外,由图可知,不同状态复合材料的断裂应变接近,而材料的拉伸强度随着添加SiO2含量的增多逐渐降低。这表明材料发生断裂时,纤维的承载状态相近,因而可认为引起材料性能变化的主要原因是基体情况不同。

图5 不同SiO2/SiC比例复合材料的拉伸应力-应变曲线Fig.5 Tensile stress-strain curve of different SiO2/SiC proportion composites

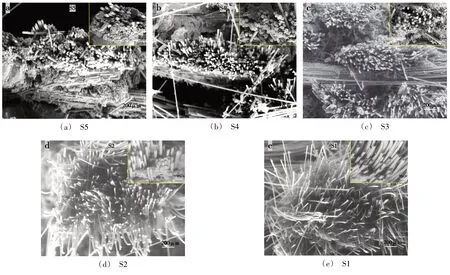

图6为不同SiO2/SiC比例材料的拉伸断口形貌。从图中可以看到,随着SiO2含量的增多,材料的拉伸断口越蓬松,纤维拔出越长[14-15]。此外,观察S5样品可以发现,拉伸断口呈现出不规则的簇状,且具有明显的纤维拔出和少量的平断口。在加入质量分数为25%的SiO2后,样品拉伸断口呈微蓬松状,并出现图6(b)所示广泛纤维脱粘和纤维拔出现象。结合图3分析认为,这是因为两种材料基体保存完整,且纤维束内已存在致密的SiC基体,因此能够有效地传递载荷。后续加入SiO2填充纤维束间及SiC基体间的大孔隙时,提高了材料致密度,从而对材料整体的拉伸性能未产生明显的影响。而当SiO2含量逐渐增多时,纤维束难以形成致密的SiC,基体协同承载能力降低,使得材料遭受载荷作用时,易出现纤维基体溃散现象,从而形成烟花状断口形貌[图6(e)],影响材料的拉伸性能。

图6 不同SiO2/SiC比例复合材料拉伸断口形貌Fig.6 Tensile fracture morphology of different SiO2/SiC proportion composites

图7所示为不同SiO2/SiC比例材料压缩断口形貌。从图中可以看出,随着SiO2含量的增多,材料内部SiC和SiO2基体压溃情况严重,碳纤维脱粘现象增多,并逐渐从平断口转变为不规则的断口形貌[16]。这是因为低模量SiO2的添加,使得材料内部形成了SiC-SiO2混杂基体相,降低了材料的整体模量及基体强度,削弱了材料抵抗剪切破坏的能力,使得裂纹在内部易发生偏转,影响材料的压缩性能。此外,对比S5可以发现,添加SiO2质量分数为25%的材料(S4),其压缩性能未出现明显降低现象。这表明S4层间形成了以SiC为主、致密的SiC-SiO2基体相,使得材料具备了抵抗破坏的能力,此后添加的SiO2对材料性能不产生严重影响。然而,当SiO2过量时,基体和界面相强度降低,基体破碎,纤维脱粘严重,影响材料的压缩性能。

图7 不同SiO2/SiC比例复合材料压缩断口形貌Fig.7 Compression fracture morphology of different SiO2/SiC proportion composites

综上所述,在C/SiC 复合材料中添加质量分数约25%的SiO2,所制得的C/SiC-SiO2复合材料能够满足热结构材料的常温性能需求。同时,相比于每公斤数千元的SiC 前驱体,引入单价每公斤几十元的SiO2,可以替换约25%的SiC 基体。根据测算,该材料能够降低约24%的生产成本,将为C/SiC 复合材料的快速低成本制备提供了新的技术支撑。而添加SiO2对于C/SiC材料的高温、烧蚀等性能如何影响,后续将进行深入研究。

3 结论

(1)在相近致密度情况下,随着基体SiO2/SiC 比值的降低,C/SiC-SiO2材料的密度呈递增趋势。

(2)随着添加SiO2含量的增多,复合材料的强度整体呈降低趋势。当复合材料中SiO2的质量分数约25%时,所得材料的拉伸强度和压缩强度与C/SiC 材料性能相当,未出现明显变化。而材料的模量与强度的规律相似,随着基体SiO2含量的增多整体呈降低趋势。

(3)当复合材料中SiC 基体质量分数约75%时,纤维束内已经形成较为致密的复合结构。后期添加SiO2制得的C/SiC-SiO2复合材料的常温力学性能未发生明显降低,但该材料的制备成本较C/SiC 材料降低24%左右。