航天橡胶密封材料及制品贮存寿命评估技术进展

2022-03-17王树浩曹子城

王树浩 张 超 曹子城 许 文

(1 火箭军装备部驻北京地区第一军事代表室,北京 100076)

(2 航天材料及工艺研究所,北京 100076)

0 引言

橡胶密封材料及制品因其不可替代的功能特性,在运载火箭、卫星和空间站等航天产品广泛应用,作用十分关键[1]。由于航天产品的长寿命工作要求,需长期暴露在化学介质和辐照等复杂服役环境,橡胶材料会逐渐发生老化效应,引起微观结构改变与宏观性能退化,导致密封性能下降,甚至造成橡胶密封件功能失效[2]。在一定程度上,密封橡胶易老化的缺点已经成为决定航天产品贮存和使用寿命的短板。据统计,密封橡胶失效已造成约30%的航天事故,如火箭助推器的密封圈失效导致“挑战者”号航天飞机的解体[3-4]。因此,基于航天产品“长期贮存、一次使用”的特点,对航天密封橡胶材料提出了高可靠长寿命的技术要求,其贮存和使用寿命评估技术具有重要意义。

自从我国开展航天产品研制以来,在橡胶密封材料及制品的型号应用研究中,始终将贮存寿命评估作为一项重要的研究内容。当前,研究人员对橡胶材料及制品的贮存寿命评估技术方面开展了大量的试验研究工作,并对密封橡胶材料的老化机理、失效机制和寿命预测进行了深入探索,积累了一定的研究成果和经验。本文结合橡胶密封材料及制品在航天型号上的应用,简要介绍了当前橡胶密封材料及制品贮存寿命评估技术的现状和发展方向,并对未来研究难点进行展望。

1 航天橡胶密封材料及制品贮存寿命评估技术现状

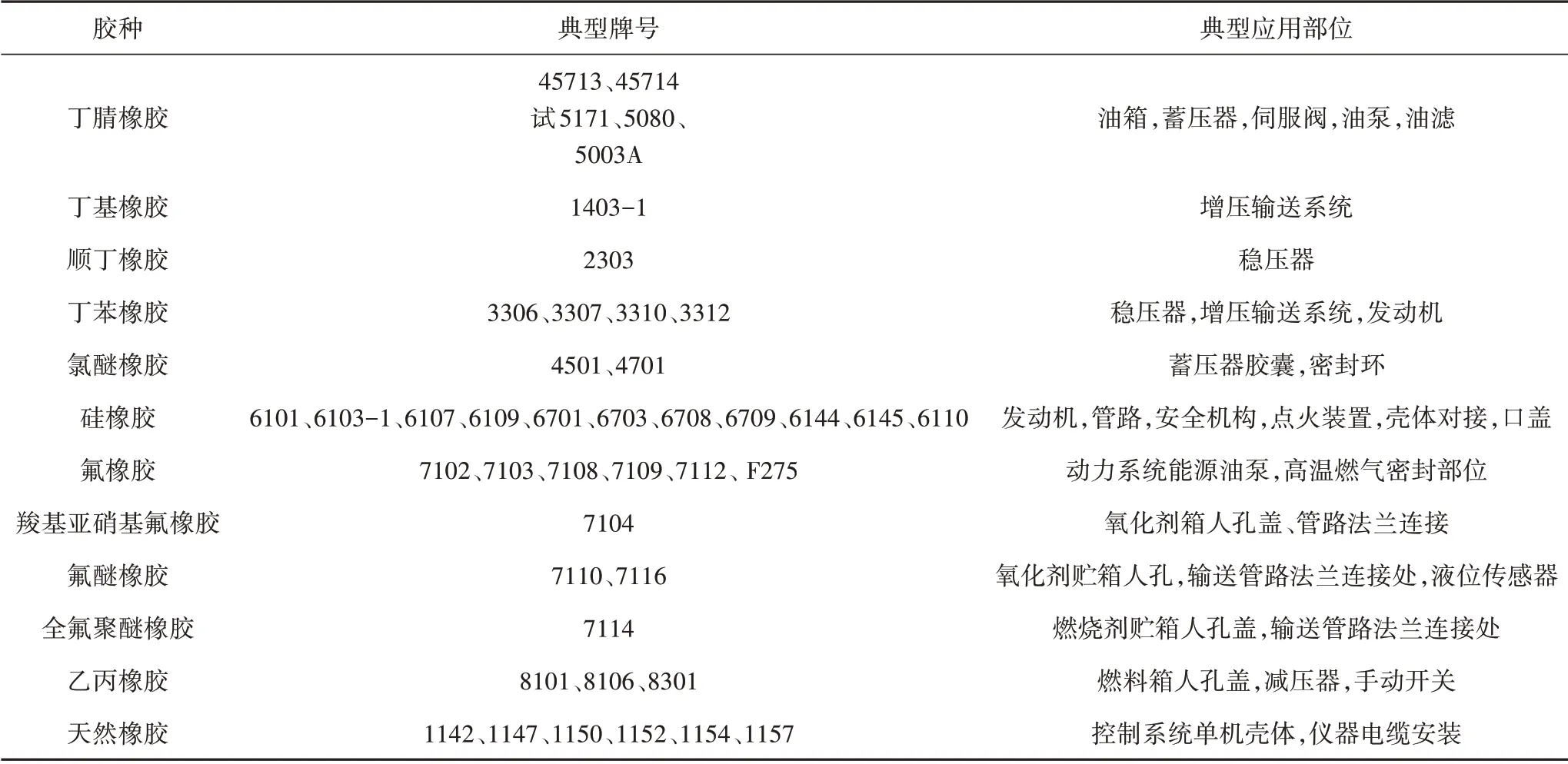

航天型号上应用的橡胶密封材料及制品多种多样,按照胶料分类,包括:天然橡胶、丁腈橡胶、乙丙橡胶、硅橡胶和氟橡胶等十多个种类;按制品规格分类,包括:“O”型圈、异型密封圈/垫和皮碗等多种规格形式;按应用部位或密封结构形式分类,包括:各种法兰连接静密封、自动器阀门动密封、伺服机构的各类往复和旋转动密封、复合密封等多种密封结构形式[5-7]。这些特种密封橡胶材料的贮存寿命主要取决于其分子链的不饱和度、分子极性、硫化胶交联结构和填充剂的种类及用量等[8]。表1列举了航天型号常用橡胶密封材料在典型部位的应用情况。

表1 橡胶密封材料在航天产品上的应用概况[5-8]Tab.1 Overview of the application of rubber sealing materials in aerospace products[5-8]

不同种类橡胶材料的贮存寿命与其耐老化特征直接相关。其中,氟橡胶和硅橡胶类密封材料的耐老化性能较好,其制品的贮存寿命较长,而天然橡胶的密封制品的寿命相对较短[9-10]。然而,在航天型号的应用中,密封制品的贮存寿命主要是由工况环境和设计要求决定。比如,由于具有较好的介质相容性,羧基亚硝基氟橡胶用于N2O4液体推进剂贮箱密封材料,全氟醚橡胶用于航天煤油和偏二甲肼密封等[11-12]。如表1所示,同种牌号的橡胶密封材料应用在多个系统的密封部位,工况环境和设计要求差异较大。显然,同种密封材料及制品的应用工况环境越恶劣、设计要求越高,其贮存寿命会越短。比如,使用橡胶材料作为甲基肼密封部件时,其界面处会逐渐发生化学反应,使橡胶中的大分子主链被破坏和降解,并进一步溶胀和软化,引发密封性能降低[13]。因此,在评估橡胶密封制品的贮存寿命时,应针对特定的密封结构、工况环境和设计要求进行分析。

橡胶密封制品的贮存寿命评估作为航天产品贮存试验工作的重点,是航天产品研制定型工作的必要内容。以航天材料及工艺研究所为代表的专业单位对航天橡胶密封材料及制品的寿命进行了长期研究,包括:投入大量的密封产品,在典型的贮存基地和试验室进行自然环境平行贮存试验,定期对贮存件的密封性能进行监测等,逐步获取密封制品的贮存信息。同时还针对部分橡胶材料、密封制品及结构整机开展加速老化试验,积累了橡胶密封材料及制品贮存试验的经验,并总结出了橡胶材料及制品贮存寿命评估的方法。

目前,随着航天产品研制的快速发展,为及时得到产品贮存寿命信息,首先采用加速老化试验的方法,预测密封制品的贮存寿命,评估其是否满足贮存寿命设计要求。后续进行自然贮存试验,逐步验证评估结论,并对产品的贮存寿命给出评定结论或进一步开展延寿试验工作。

2 橡胶密封材料及制品贮存寿命评估的技术途径

当前,自然贮存试验和加速贮存试验是贮存寿命评估的两种主要技术途径[14-15]。在航天产品贮存试验工作中,需要同时开展两种技术途径,并且互为补充、互为支撑。由于能够提前判定密封材料的贮存寿命,在当前各型号的贮存试验工作中,加速贮存试验研究受到更多的重视。

2.1 自然贮存试验

自然贮存试验将产品在真实环境中进行贮存老化,是获得密封橡胶贮存性能和可靠性变化规律的最佳方法。密封材料及制品的自然贮存试验一般以产品状态贮存为主(密封工装等),同时也同比例安排材料状态或密封模拟结构状态的试验件进行贮存。国内对于密封橡胶制品的自然贮存制定了部分标准,如GB/T 5721—93《橡胶密封制品标志、包装、运输、贮存一般规定》等。当前自然贮存试验主要依据材料的宏观力学性能变化及微观结构与成分变化表征橡胶老化行为。如姜广东等[16]人通过研究室温贮存6年的密封橡胶制品,发现其体积和质量逐渐增大,回弹性能损失,并且分子链由网络结构转变为体型结构。橡胶材料的自然贮存寿命与环境直接相关,吉连忠等[17]人分析了同种丁腈橡胶材料在沈阳和广州两地的自然老化速度和寿命,以压缩永久变形速率作为考核,得到广州的橡胶材料老化速率是沈阳的1.78倍的结论(图1)。

图1 胶料5-A及胶料5-B在沈阳和广州两地自然贮存对其压缩永久变形的影响[17]Fig.1 Effect of natural storage on compression permanent deformation rate of rubber 5-A and 5-B in Shenyang and Guangzhou[17]

通过自然贮存试验,获得密封材料及制品的贮存信息是真实可信的。但自然贮存试验周期过长,信息获取不及时,仅依靠自然贮存试验难以满足航天产品的贮存寿命研究需要。比如,美国曾对用于“民兵”系列型号的推进剂密封材料进行过全面老化检测研究,预估发动机的贮存寿命。其研究表明,基于产品性能的退化规律分析,通过自然贮存试验只能提前2年进行预测[18]。因此,为快速获得型号用密封产品的贮存寿命信息,必须进行加速贮存试验。

2.2 加速贮存试验

加速贮存试验即加速老化试验,目的是在较短的周期内获得相对可靠的贮存寿命评估结论。它是建立在材料贮存老化相关性理论基础之上,对材料的贮存老化机理和失效模型赋予一定的假设前提和边界条件,并在试验过程中,通过合理地强化环境因子(温度、湿度和辐照强度等),获得材料在相对短时间内的性能变化规律,外推评估材料及制品贮存寿命的试验方法[19-21]。在加速贮存试验中,需要按照加速模型计算相对于服役环境应力水平的加速因子。

根据产品的贮存使用环境条件,橡胶材料及制品常用热空气加速老化和湿热加速老化两种试验方法[22]。

2.2.1 热空气加速老化

热空气加速老化的环境应力为温度,属于自由基链式自催化氧化反应,作用机理是热加速橡胶材料的交联、断裂等化学变化[23]。断裂反应的宏观表现为变软和发粘,交联反应的宏观表现为材料变硬和脆化等,橡胶材料的性能变量可通过压缩永久变形、应力松弛系数和扯断伸长率等物理性能的变化,这些变化可通过适当数学模型描述出材料的老化动力学参数,如:老化速率常数、活化能等。再根据老化速率常数与温度的经验关系式Arrhenius 方程,利用数据统计方法外推预测橡胶材料在贮存温度下的性能或贮存寿命。

热空气加速老化方法主要适用于天然橡胶、丁苯橡胶、丁腈橡胶、氯丁橡胶和乙丙橡胶等。如张凯等[24]人进行了丁腈橡胶5171密封件的热氧老化试验,并对密封材料的老化前后宏观性能和微观结构进行研究。其结果证实,丁腈密封胶老化后内部分子链交联密度增大,发生了以交联反应为主的吸氧老化,并且内部的防老剂出现了向表面扩散和迁移的现象。进一步地,邓军等[25]人研究了多种橡胶材料的热氧老化行为,并得到了贮存寿命氟橡胶>氟硅橡胶>丙烯酸酯橡胶>氢化丁腈橡胶>丁腈橡胶的结论,其性能区别主要由其分子链饱和程度与侧基基团种类不同造成。王玲等[26]人研究了丁腈橡胶密封圈的热空气老化行为,发现丁腈橡胶热氧老化主要以发生交联反应为主,并且交联密度与压缩永久变形的变化趋势呈正比,相关系数达到0.95(图2)。

图2 丁腈橡胶密封圈压缩永久变形与交联密度趋势对比[26]Fig.2 Comparison of tendencies of NBR seal ring compression permanent deformation and cross-linking density[26]

2.2.2 湿热加速老化

湿热加速老化是湿度和温度耦合的作用结果,作用机理一般表现为:水汽对橡胶的渗透和热对渗透的加速作用。水汽渗透对橡胶材料有多种影响,包括:(1)使橡胶材料膨胀,分子链间空隙增大,暴露出较多的分子弱键,增加分子链的应力;(2)使橡胶中的配合剂易扩散损失,促进含卤素链释放卤化氢;(3)使变价金属起催化活化作用;(4)使含酚、醚、酞胺基团的链发生水解反应;(5)加速臭氧对橡胶氧化的作用等[27-28]。在以上老化机理作用下,湿热老化宏观表现为橡胶材料物理性能的变化。对于湿热环境较敏感的橡胶材料,采用湿热加速老化预测贮存后性能和贮存寿命,结果将更加符合实际。通常,硅橡胶和聚氨酯橡胶等适宜采用湿热加速老化的方法[29]。如张晓军等[30]人的研究表明,氟橡胶在热氧环境和湿热环境下失效机制完全不同:湿热环境氟橡胶的失效机制是发生了分子交联和水解反应;热氧条件下其失效机制主要为分子链的断裂和交联。

密封材料及制品使用时总处于一定的密封结构中,除了温、湿度等气候环境应力对其产生老化作用外,还会受到工作应力的作用影响,例如装配机械应力。在不同安装压缩率下,密封材料的老化速率也是不同的,安装压缩率大,机械应力大,老化速率则快。如熊英等[31]人研究了不同应力状态下丁腈橡胶的老化行为和机理,证实应力作用下丁腈橡胶的分子链发生取向变形,键长和键角发生改变并受到约束,分子链的断裂活化能降低、老化进程加快(图3)。此外,某些密封部位还存在液体介质(液压油、液体燃料等)的应力作用,介质对橡胶材料产生溶解、溶胀和化学腐蚀等综合作用。因此,对橡胶材料进行加速老化时,应根据密封结构设计的压缩率,对橡胶材料试样施加同种压缩应力;在对密封制品进行加速老化时,应按照实际的密封结构,制作模拟密封工装,使密封制品试样处于真实密封结构,当密封结构过于复杂时,则直接采用真实产品(如活门、阀等)作为试验件。如果密封部位贮存过程中长期接触介质,在加速老化试验过程中,也应将材料及制品试验件置于介质环境(如N2O4等)中进行试验。

图3 不同应力作用下老化时间和老化温度对断裂伸长率变化值的影响[31]Fig.3 Effect of time and temperature on the value of elongation at break under different stress[31]

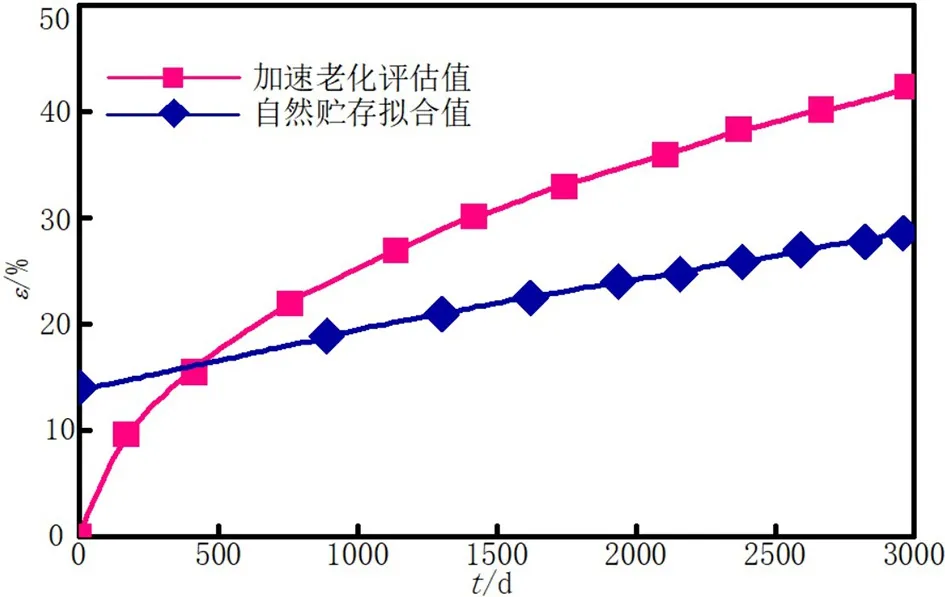

当前,密封橡胶材料的贮存寿命研究主要还是通过在热/湿热箱中进行加速老化试验,并外推到服役温度得到寿命信息。大量研究证实,包括氟橡胶、氟硅橡胶、丁腈橡胶和全氟醚橡胶等密封产品的加速老化结果与自然老化结果一致。如张新兰等[32]人对液压油环境中丁腈橡胶的自然老化和加速老化进行研究,结果表明加速老化得到的结论与自然贮存12年的产品一致,证实了其加速方法的可靠性。但是仍然有部分橡胶的加速老化预测结果与自然贮存寿命不一致的现象,这是由于:(1)老化机理存在不同,部分产品在加速温度下老化机理发生改变,影响寿命变化规律;(2)部分密封产品使用过程中存在多种环境因子的耦合作用,比如由于未考虑湿气的影响因素,周鑫等[33]人得到的6103 硅橡胶的贮存寿命远大于其自然贮存寿命,存在较大偏差(图4);(3)密封产品使用工况复杂,部分力学性能存在干扰因素,如推进剂介质的溶胀效应抵消了部分压缩永久变形,对贮存寿命研究产生了影响。因此,密封橡胶的贮存寿命研究方法,尤其是多因素耦合下的加速老化研究方法,还有待深入研究。

图4 6103硅橡胶自然老化与加速老化拟合结果对比[33]Fig.4 Comparison between the fitting results of natural aging and accelerated aging of HTV-6103[33]

3 橡胶密封材料及制品加速贮存寿命评估方法

橡胶密封材料及制品贮存寿命的评估是通过加速老化试验,获取材料及制品性能的老化试验数据,以材料老化的动力学理论和经验的相关性模型为基础,按性能数据统计外推预测的结果。按照热氧老化和湿热老化试验方法的不同,贮存寿命的外推预测可分为温度外推和温湿度外推两类方法[34]。

3.1 贮存寿命温度外推预测

贮存寿命的温度外推是利用3~5 个温度应力下的加速老化试验数据,外推贮存温度下的贮存寿命。国内外对温度外推贮存寿命的研究较多,形成了较多成熟的方法,并广泛地应用于工程实际中。当前,航天型号橡胶密封材料及制品寿命评估的常用方法包括寿命方程法、动力学参数外推法、温度系数法和曲线叠合法等[35]。

3.1.1 寿命方程法

寿命方程法借鉴Dakin 提出的绝缘有机材料寿命τ与温度T的关系式:

橡胶材料及制品在不同温度T下老化,当材料性能退化到某一临界值,或密封制品密封性能不再满足设计要求时所对应的时间为寿命τ,τ与T符合关系式(1),即寿命方程。寿命方程法就是要通过高温下的加速老化试验,获取橡胶材料及制品在高温下的贮存老化寿命,再以寿命方程为模型拟合外推橡胶材料及制品在常温下的贮存寿命。

根据寿命方程法,还可转化出热重点斜法预测寿命,关系式(1)可转化为:

式中,E为活化能,可通过对材料的热分析测得,R 为常数。只需再经过加速老化试验确定一个高温度点下的寿命,就可以外推常温下的贮存寿命。由于需要每一个加速应力条件,材料的性能都需要达到规定的临界值,因此这种方法的试验周期较长。

3.1.2 动力学参数外推法

动力学参数外推法是将橡胶材料性能在贮存老化过程中的变化规律利用一个恰当的动力学模型描述,模型公式中有表征老化速率的参数K,通过拟合得到各高温Ti下的老化速率Ki,利用Arrhenius 模型可外推常温下的老化速率KR,并得到常温下材料性能的老化动力学拟合方程[36]。通过该老化动力学方程可预测材料贮存老化后的性能,在确定材料性能临界值后,也能预测贮存寿命。

适用于橡胶密封材料的常用老化动力学模型为指数衰减模型:

式中,P为材料性能,对于橡胶密封材料,P一般确定为应力松弛系数或压缩永久变形。上述几种老化动力学模型中,采用指数衰减模型[式(4)]一般能获得更好的拟合相关性,并且外推贮存寿命时,结论相对保守,因此较多应用于工程应用。但是,寿命外推模型的研究需要保证考察温度范围内,橡胶材料内占主导的失效机理不发生变化。

3.1.3 温度系数法

温度系数法也可称作加速因子法或折合法,该方法研究材料在T1,…,Ti-1,Ti等间隔温度下老化,性能退化到同一水平,或达到同一临界值时的时间τ1,…,τi-1,τi之间的比值关系:

式中,r为加速因子,航天材料及工艺研究所通过对8种橡胶材料开展过贮存试验研究,证实r值为2~3 间的常数。

当温度间隔取为10 ℃时,公式(6)就转换成与范德霍夫(Van′Hoff)规则相同的形式。

范德霍夫规则也叫十度法则,指老化试验温度每升高10 ℃,老化反应速率增加γ倍。

由老化寿命τ与老化速率K成倒数关系,上式可转换成以下形式:

由公式(8)可建立加速老化温度T下寿命τT与贮存温度T0下寿命τ0间的关系:

根据公式(6)或公式(9),可通过高温下的加速老化试验寿命预测贮存温度下的贮存寿命。

此外,在前苏联国家标准ГОСТ中,“固定连接用密封件保证保管期的快速测定法”采用了与温度系数法类似的思想,方法中采用了高温快速试验,获得相邻温度下性能退化到同一水平时的时间比值K,并由K值计算相邻温度间的活化能E,依据等间隔温度间活化能相同的原则,可迭代折算出贮存温度下的性能达到同一水平时的时间比值K0,进而推算出贮存寿命。

3.1.4 曲线叠合法

曲线叠合法对时间-温度曲线进行叠加,把高温下试验数据通过一定原则转换为贮存温度下的数据,进行寿命预测[37]。其公式为:

式中,t和t0分别表示老化温度T和贮存温度T0下的材料贮存寿命,b为相应常数。但是该方法精度不高,且需要贮存温度下橡胶材料的老化数据作为支撑,无法广泛使用。

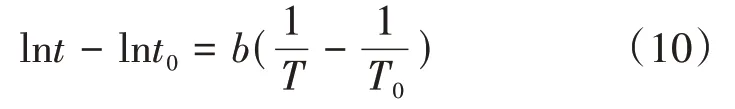

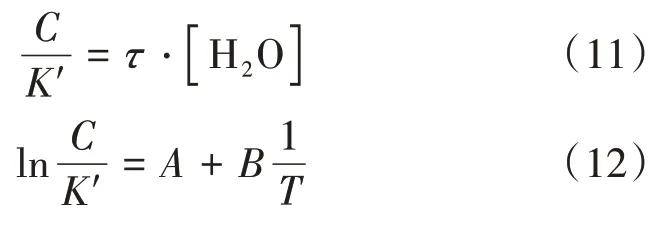

3.2 贮存寿命温湿度外推预测

贮存寿命温湿度外推预测与上述寿命方程法相类似,但同时考虑到了温度、湿度两种应力的作用,根据G.L.Weleh提出的如下经验公式:

公式(11)表示材料贮存寿命与贮存环境的绝对湿度成反比关系;公式(12)描述了老化速率常数与温度的关系,形式与Arrhenius方程相同[38]。

通过湿热加速老化试验,获得材料在各个温、湿度条件下的寿命值τ,根据公式(11)求出各个温度、湿度条件下的值,以公式(12)为拟合外推模型,外推库房贮存温度、湿度条件下的,再回代入公式(10),可计算材料在库房贮存条件下的贮存寿命。

上述加速贮存寿命评估方法在表2中进行了对比,在选择加速寿命评估方法时,应根据橡胶密封材料的种类及密封件应用要求进行确定。

表2 加速贮存寿命评估方法Tab.2 Evaluation methods of accelerated storage life

4 展望与设想

在今后的航天密封产品研制工作中,橡胶密封材料及制品的寿命评估将始终是一项重要的研究工作,特别是未来新型号研制需要采用加速老化试验的技术途径来快速预测寿命。目前采用的加速老化试验方法和寿命预测方法是结合航天产品研制的工程需要探索发展而来,由于现有经验模型的局限性,寿命评估结论仍需要自然贮存试验的验证。随着材料科学和先进检测仪器的发展,对材料老化机理的研究和老化动力学研究将不断深入,寿命预测的理论和模型也将更加科学。

此外,目前的贮存寿命评估方法多是针对相对良好的环境条件,随着航天产品服役环境的多样化、复杂化,给橡胶密封材料及制品的寿命评估技术带来了较大的挑战。因此,未来航天橡胶密封材料及制品寿命研究的主要发展方向有:

(1)全面收集整理橡胶材料及制品的自然贮存试验数据,建立橡胶材料贮存寿命信息数据库,为准确设计加速老化试验提供有效的数据支撑;

(2)研究典型密封橡胶材料的微观老化机理,明确橡胶材料老化的薄弱环节和老化模式,包括橡胶填料、添加剂的影响及其受外界环境因子影响的作用机制;

(3)根据航天产品的实际服役环境,研究多加速因子耦合(如温湿度、应力和辐照等)的加速老化方法,建立多因素加速老化寿命模型,为准确评估橡胶材料及制品寿命奠定理论基础。