3D打印用硅基陶瓷前驱体研究进展

2022-03-17潘振雪张宗波李永明徐彩虹

潘振雪 郭 香 张宗波 李永明 徐彩虹

(1 中国科学院化学研究所,中国科学院极端环境高分子材料重点实验室,北京 100190)

(2 中国科学院大学,化学与化工学院,北京 100049)

文 摘 聚合物前驱体转化法可使用聚合物的成型加工工艺实现陶瓷材料的加工制备,在高性能陶瓷和复合材料制备方面显示出独特的优势。3D 打印技术在陶瓷前驱体成型中的应用为制备复杂结构陶瓷制件提供了全新的可能。本文从3D 打印硅基陶瓷前驱体树脂体系、打印技术及其应用等方面,系统总结了近年来3D 打印制备SiCO、SiCN、SiC 及含B、Zr等元素硅基陶瓷材料前驱体的研究进展,并进一步指出了3D 打印陶瓷前驱体面临的挑战与研究方向。

0 引言

前驱体聚合物热解转化制备陶瓷材料(PDCs)作为一种新方法,自面世以来就因其显著不同于传统粉末冶金工艺的特点而备受关注[1]。聚合物陶瓷前驱体具有聚合物的可成型性,可以使用通常适用于聚合物的成型技术来加工成型,再经高温热解得到陶瓷制品。这种经过有机→无机、无定型→晶化转变制备陶瓷的途径可通过前驱体的分子结构设计和转化条件来调控陶瓷化产物的组成和结构,可实现传统粉末冶金工艺难以得到的组成、相结构、功能的陶瓷材料的制备,并具有可以在较低的温度、无压力下成型的优点[2]。围绕前驱体转化法,研究者们开展了大量的工作,将传统聚合物的成型加工技术与热解相结合,发展了多种基于前驱体聚合物的陶瓷材料,包括陶瓷纤维[3]、薄膜[4]、多孔陶瓷[5]、纤维增强陶瓷基复合材料[6]等。随增材制造技术的兴起,近年来,利用3D 打印技术实现前驱体聚合物的加工成型,进而制备复杂陶瓷构件的研究也成为热点[7]。

3D打印是一种以数字模型文件为基础,运用金属粉体、聚合物等可加工材料,通过逐层打印的方式来构造物体的增材制造技术。这项技术是1986年Charles Hull由立体光刻(SLA)技术发展而来[8]。因具有无需模具、设计灵活、能实现用传统制造方法(如铸造和机械加工)难以实现的高度复杂和精密结构的快速、低成本制备等诸多优势,近年来受到越来越多的关注。3D打印技术在陶瓷材料成型制造领域也已得到应用,并展示出巨大的发展潜力,有望突破硬且脆的难加工陶瓷材料成型技术瓶颈[9],而其与PDCs技术的结合,更是为高性能、精细化陶瓷产品的设计、制造提供了更多的可能[10],有望成为陶瓷3D打印领域的下一个里程碑,极大发挥聚合物衍生陶瓷在实际应用中的潜力[7]。

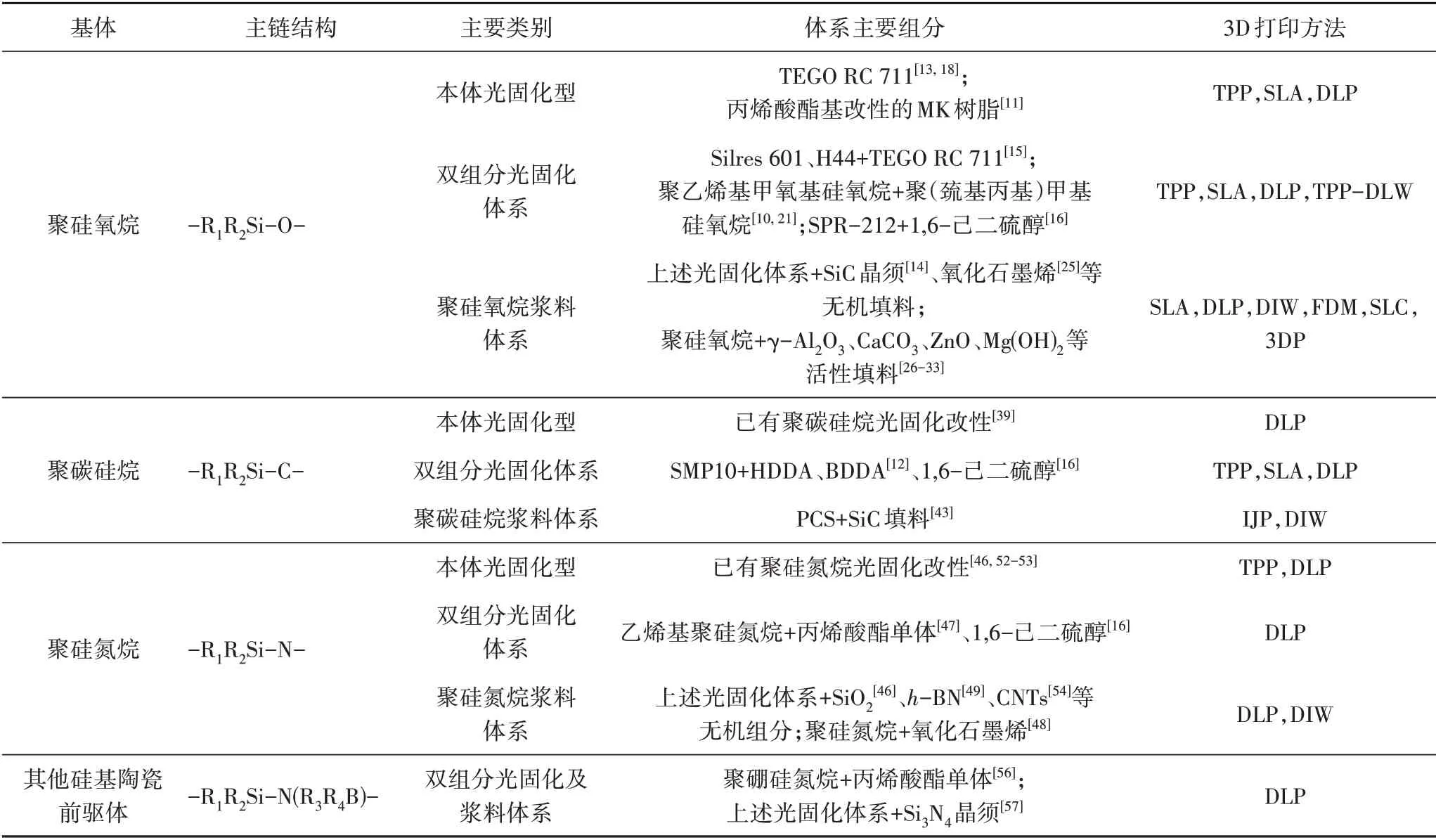

随着3D打印技术的发展,适用于打印成型的材料的重要性日益突显。在不长的发展时间,研究者们尝试了多种前驱体聚合物在3D打印制备陶瓷材料中的应用,而其中又以硅基陶瓷前驱体聚合物的研究最多,包括聚硅氧烷、聚碳硅烷、聚硅氮烷及含硼或者金属元素的有机硅聚合物等,具体如表1所示。本文将对近年来硅基陶瓷前驱体树脂体系在3D打印领域的发展及其应用研究进展进行综述,拟为从事陶瓷前驱体、陶瓷材料、3D打印研究的人员提供参考。

表1 用于3D打印的硅基陶瓷前驱体主要种类、组成及其相应的3D打印方法Tab.1 Main types,compositions and methods of silicon-based ceramic precursors for 3D printing

1 聚硅氧烷

3D 打印陶瓷前驱体中,研究较多的是SiOC 陶瓷前驱体聚硅氧烷[10-17],且主要是采用光固化3D 打印方法和墨水直写成型技术(DIW)。实现光固化3D打印,关键是陶瓷前驱体本身可光固化或者在前驱体中引入光固化单体,且具备合适的光固化速率。具有低黏度、低固化体积收缩率和高贮存稳定性等性能的前驱体更适用于光固化3D 打印。为提高3D 打印的分辨率,通常还需在前驱体聚合物中添加适量助剂,如紫外光吸收剂、阻聚剂、流平剂等。对于DIW 技术,控制墨水体系的流变特性是防止挤出后长丝变形的关键。聚合物陶瓷前驱体不仅用于调整墨水体系的流变性,还能在热处理后与填料反应,形成所需的陶瓷相。下文根据聚硅氧烷在3D 打印前驱体体系中的应用形式分为三类进行总结。

1.1 本体光固化型聚硅氧烷

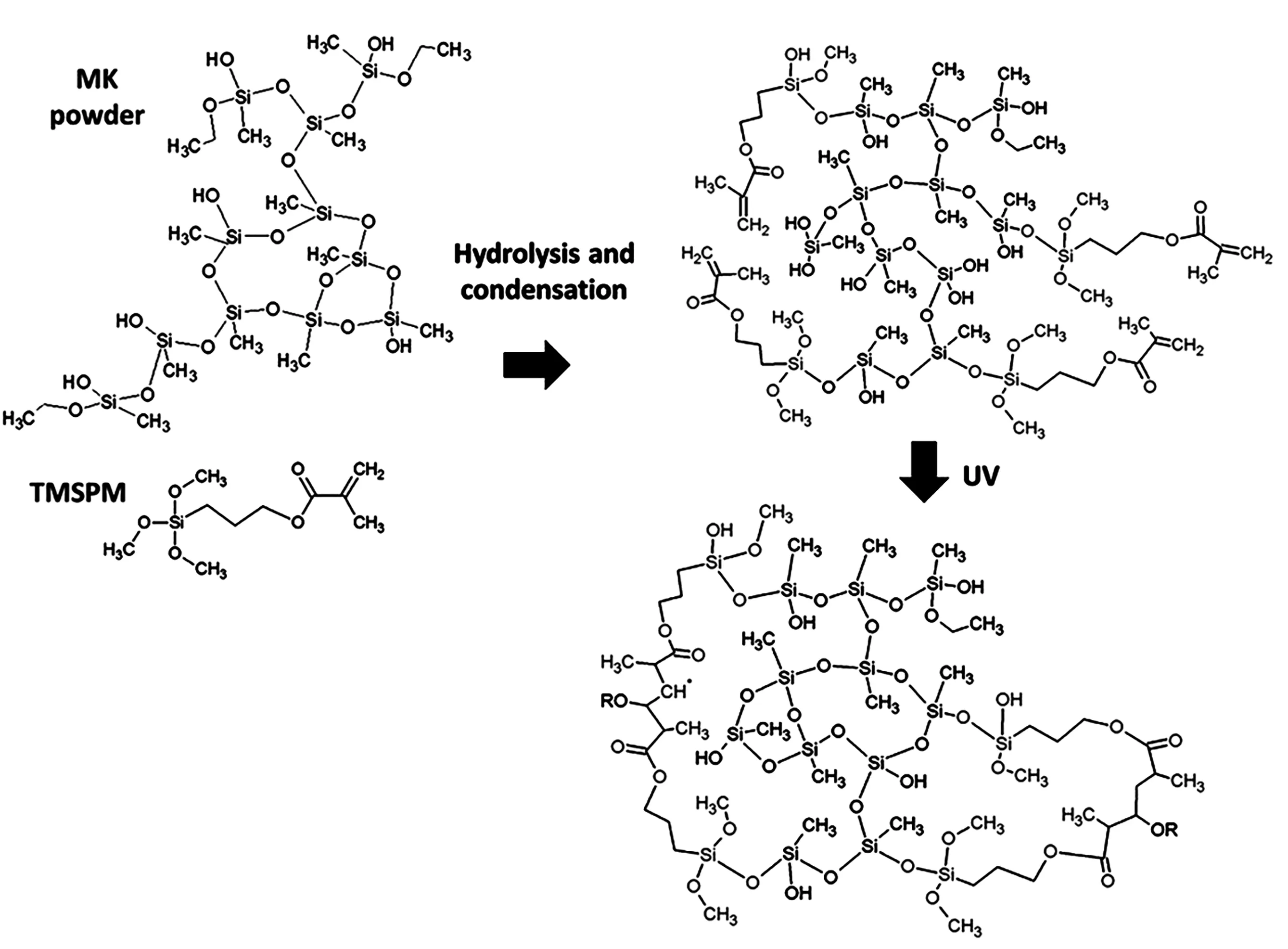

含有光敏基团的聚硅氧烷无需添加其他光固化单体,即可用于光固化3D 打印。Paolo Colombo等[13,18]人将可光固化丙烯酸酯基聚硅氧烷TEGO RC 711[化学结构如图1(a)所示]用于双光子光刻(TPP)3D 打印,制备了微结构件,虽然其陶瓷产率只有7.4%(w),体积收缩率几乎达到90%,但热解后所得微尺寸SiOC 陶瓷制件无明显变形和裂纹,密度为(1.98 ± 0.02)g/cm3。他们还将高陶瓷产率的聚硅氧烷先进行改性,引入光敏基团,再用于光固化3D打印[11,18]。例如将甲基倍半硅氧烷聚合物(MK 树脂)与3-(甲基丙烯酰氧)丙基三甲氧基硅烷(TMSPM)共水解缩合,得到含丙烯酸酯基树脂[11],反应过程如图2所示,以其为前驱体进行光固化3D 打印,固化物在1 000 ℃热解后线性收缩为25%,陶瓷产率为48.6%(w),可得到致密、无裂纹的SiOC 陶瓷微组件,制备的孔隙率为(93.1±0.3)%(v)多孔结构SiOC陶瓷的压缩强度为(0.686±0.105)MPa,由该体系制备的陶瓷精密微组件,能够承受恶劣环境和高温,在众多的工程领域中有应用前景。

图1 丙烯酸酯聚硅氧烷TEGO RC 711、聚硅氧烷粉体、聚乙烯基甲氧基硅氧烷和聚(巯基丙基)甲基硅氧烷的化学结构Fig.1 The chemical structure of TEGO RC 711,polysiloxane powders,polyvinylmethoxysiloxane and poly(mercaptopropyl)methylsiloxane

图2 MK硅氧烷树脂与TMSPM溶胶-凝胶反应及UV光固化后产物的化学结构[11]Fig.2 Proposed structure of MK-TMSPM resin after sol-gel reactions between the MK siloxane resin and TMSPM and UV exposure

也有将改性后的光敏MK 树脂用于紫外辅助直接墨水书写(UV-Assisted direct ink writing)制备SiOC 陶瓷制件的研究报道[19]。在此基础上,Paolo Colombo等人[18]将数字光处理(DLP)技术和TPP技术相结合,使用TEGO RC 711 或者丙烯酸酯基改性的MK 树脂,在毫米和亚微米尺度上实现了三维结构SiOC陶瓷件的制备。

1.2 双组分光固化聚硅氧烷体系

商业上可用的光敏聚硅氧烷毕竟种类很少,且大多是针对光固化涂料应用等领域而研制的,陶瓷产率低,用作光固化3D 打印制备陶瓷构件的前驱体并不理想。因此,如何利用本身不可光固化、但陶瓷产率高的聚硅氧烷实现光固化3D 打印,制备性能更优的SiOC 陶瓷件是3D 打印硅基陶瓷前驱体聚合物领域另一个重要的研究方向。这方面已报道的工作大体可分为以下几种情况。

一种方法是将不含光敏基团的高陶瓷产率聚硅氧烷与可光固化的聚硅氧烷配合使用,例如Johanna Schmidt等[15]人将Wacker Chemie A.G.公司的高陶瓷产率有机硅树脂Silres 601、H44与液态可光固化TEGO RC 711树脂共混,制备了3D打印前驱体体系,陶瓷产率可达60.2%(w),打印构件热解后的线性收缩率为(42.4±3.8)%。文献[20]采用该混合体系打印了四种不同的桁架结构,研究了复杂几何结构对聚合物衍生陶瓷力学性能的影响。也可将高陶瓷产率的聚硅氧烷粉末[化学结构如图1(b)所示]或聚乙烯基甲氧基硅氧烷[化学结构如图1(c)所示],和多官能度的丙烯酸酯,例如三羟甲基丙烷三丙烯酸酯(TMPTA)、1,6-己二醇双丙烯酸酯(HDDA)、脂肪族聚氨酯六丙烯酸酯(RJ423)[17],或聚乙二醇二丙烯酸酯(PEGDA)[14]等有机光敏单体混合,再加入其他合适的助剂配合使用,用于光固化3D打印。但大量有机光敏单体的引入,使混合体系的陶瓷产率降低,最高也只有38.4%(w)。

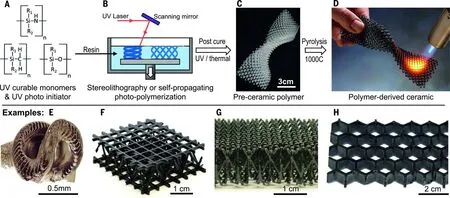

另一种方法是利用聚硅氧烷中的乙烯基与巯基的点击反应实现光固化。例如,美国HRL 实验室的科研人员将聚乙烯基甲氧基硅氧烷与聚(巯基丙基)甲基硅氧烷[10,21][化学结构如图1(c),(d)所示]共混用于SLA 3D 打印(图3),该前驱体体系于1 100 ℃热解后具有58%(w)的陶瓷产率,热解产物组成为SiO1.34C1.25S0.15,陶瓷制件线性收缩30%,具有优异的抗氧化性,其蜂窝结构的比压缩强度为204 MPa·g-1·cm3。随后,他们用相同的材料,通过双光子聚合直接激光写入(TPP-DLW)和热解制造了直径2 μm、高强韧的SiOC陶瓷微柱,压缩时表现出塑性变形,应变高达25%,强度大于7 GPa[22]。最近,有研究将液态甲基乙烯基氢聚硅氧烷(methylvinylhydrogen polysiloxane)(SPR-212)与1,6-己二硫醇[16]共混后用立体光刻工艺(DLP/SLA)制备了前驱体制件,虽然其热解后的陶瓷产率只有51.8%(w),但由于可均匀收缩,缺陷少,制备的蜂窝结构的比压缩强度达到355 MPa·g-1·cm3。这种多孔蜂窝、晶格陶瓷材料有望用于高温应用(例如在高超声速飞行器和喷气发动机中)的轻质、承重陶瓷夹层板的芯材。

图3 3D打印聚合物陶瓷前驱体的示意图[10]Fig.3 Schematic illustration of 3D printing of polymer-derived ceramics

除了利用丙烯酸酯光敏基团、巯基-烯点击反应实现光固化外,利用铂催化剂在紫外光条件下催化硅氢加成反应,也是有机硅聚合物实现交联的有效途径。LU Xi等[23]人在(三甲基)环戊二烯基铂[(Me-Cp)PtMe3]中加入适量的萘后,紫外光下催化硅氢加成反应的活化能从35.6降低到30.9 kJ/mol,双键和硅氢键的转化率从70%提高到100%,固化物具有较高的交联密度和机械强度,显示出利用光刻技术制备复杂结构的潜力。但是如何提高光刻精度,实现更快的光固化速率,以满足UV固化聚硅氧烷陶瓷前驱体3D打印的要求还需要进一步开展研究。

1.3 聚硅氧烷浆料体系

由于聚合物前驱体与陶瓷的密度差异较大,3D打印所得前驱体构件热解转化制备陶瓷件时存在较大体积收缩,在热解过程中容易产生缺陷和裂纹,影响陶瓷构件质量性能。为此,研究者们在光固化体系中加入无机填料,以减少热解后陶瓷的缺陷,提高其力学性能。例如在聚乙烯基甲氧基硅氧烷和聚乙二醇二丙烯酸酯光固化体系中引入0.5%(w)SiC 晶须[14],其裂解后陶瓷构件收缩率较未添加填料的降低5%,从42%降低到37%,而硬度从10.8 GPa 提高到12.1 GPa,在微观结构上不含明显的孔隙和裂纹等缺陷。在聚(巯基丙基)甲基硅氧烷与聚乙烯基甲氧基硅氧烷光固化体系中添加莫来石颗粒和SiC 晶须制备的SiOC 陶瓷基复合材料(CMC)[24],弯曲强度均大于300 MPa。将交联前驱体颗粒与硅氧烷树脂溶液混合,可获得具有合适的流变性能、适用于墨水直写3D 打印的体系,向其中添加0.025%~0.1%(w)的氧化石墨烯(GO)[25],可提高热解过程中的结构稳定性,减少收缩,所得多孔SiOC陶瓷支架具有良好的压缩强度。

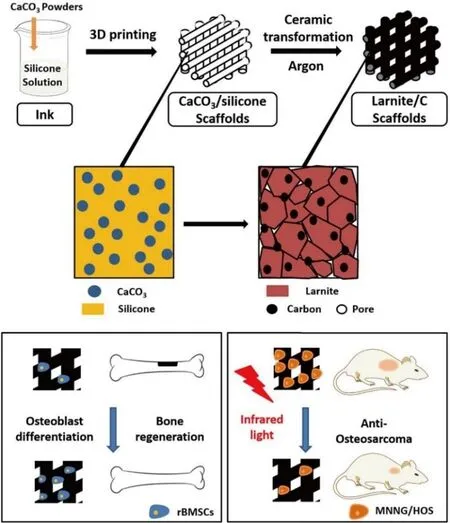

对于聚硅氧烷前驱体,研究更多的是加入活性填料[如γ-Al2O3,CaCO3,ZnO,Mg(OH)2等],通过活性填料与聚硅氧烷在高温热解时的反应制备硅酸盐类的生物陶瓷,使用的3D 打印方法多为墨水直写成型技术。例如加入活性氧化铝填料(γ-Al2O3)制备复杂结构的莫来石支架[26],加入CaCO3活性填料制备CaCO3/SiO2复合陶瓷支架[27]、硅灰石(CaSiO3)陶瓷[28]或者甲型硅灰石/碳复合支架[29](图4),加入ZnO 和CaCO3活性填料制备硬石膏(Ca2ZnSi2O7)生物陶瓷支架[30-31],加入CaCO3,Mg(OH)2和无水磷酸钠(Na4P2O7)制备硅灰石/透辉石复合材料支架[32]等。制备的硅酸盐类的生物陶瓷普遍孔隙率较高(50%~80%),却恰是生物陶瓷应用过程中所需要的。尽管其压缩强度普遍较低(2.5~6 MPa)[25,30,32],但是也能满足大多数生物医用陶瓷的应用要求。重要的是,聚硅氧烷在惰性气氛下向陶瓷转化过程中,基体中有游离碳形成,其对陶瓷的物理化学性质起着重要的作用,不仅可以减少陶瓷的裂纹,提高其机械强度,同时也具有增强成骨分化能力,以及潜在的光热效应,在生物陶瓷应用中显示出巨大的潜力[29,33]。

图4 甲型硅灰石/碳支架的制造过程及其在肿瘤治疗和骨再生中的作用示意图[29]Fig.4 Schematic illustration for the fabrication process of the larnite/C scaffolds and their functions for tumor therapy and bone regeneration

除了光固化3D 打印和DIW 技术,也有利用熔融沉积打印(FDM)[34]、选择性激光固化(SLC)[35]、三维打印技术(3DP)[36-37]等进行聚硅氧烷类陶瓷前驱体3D 打印制备SiOC 陶瓷件的报道。随着3D 打印技术的发展,4D 打印逐渐受到研究人员的关注。4D 打印,就是在3D 打印基础上增加了时间维度,让材料在设定的时间自动变形为所需要的形状,且可随时间变化。与3D 打印相比,4D 打印对材料有更高要求。陶瓷前驱体材料应用广泛,但较难发生自变形,限制了其在4D 打印中的发展。香港城市大学吕坚教授[38]开发了弹性聚(二甲基硅氧烷)基纳米复合材料(NCs),它可以使用DIW 打印并变形成复杂形状的弹性体结构,也可以转化成机械性能优异(其晶格结构的比压缩强度达到342 MPa·g-1·cm3)的弹性体衍生陶瓷(EDCs),完成了从3D 打印到结构可变形的过程,实现了陶瓷折纸结构的打印和4D陶瓷打印。

2 聚碳硅烷

聚碳硅烷(PCS)是以硅碳键为主链的有机硅聚合物,广泛用于制备陶瓷纤维、纳米复相陶瓷、陶瓷基复合材料、陶瓷涂层等。但针对聚碳硅烷在光固化3D 打印应用方面的研究较少,市场上也缺乏商品化的可光固化聚碳硅烷。

2.1 本体光固化型聚碳硅烷

利用已发展的分子结构中含有一定化学反应活性基团(硅氢键,硅乙烯基等)的聚碳硅烷陶瓷前驱体,通过化学改性引入光敏基团,实现光固化,具有极大研究潜力。最近,有研究人员先将液态超支化聚碳硅烷(LHBPCS)中的部分Si-H 基团氯化,然后与丙烯酸羟乙酯反应,在LHBPCS 上接枝丙烯酸酯基,合成了一种新型可光固化SiC陶瓷前驱体,如图5所示,其陶瓷产率达到74.4%(w),可用于光固化3D打印[39]。

图5 合成含丙烯酸酯基团的聚碳硅烷(LHBPCS)的路线图[39]Fig.5 Synthesis route for LHBPCS containing acrylate group

2.2 双组分光固化聚碳硅烷体系

通过双组分体系实现光固化则更为简便易行。Y.de Hazan等人[12]将烯丙基聚碳硅烷与双官能丙烯酸酯光固化单体(HDDA、BDDA)混合,实现SLA光固化3D 打印,其固化物陶瓷产率只有37%,热解后得到的陶瓷产物中含有大量氧元素,应用局限性较大。但是因为聚碳硅烷与丙烯酸酯类单体极性相差大,相容性差,适用的体系受限。WANG Xifan 等[16]人使用美国Starfire Systems 公司的含烯丙基的聚碳硅烷(SMP10)与1,6-己二硫醇通过巯基-烯点击反应进行DLP 光固化3D 打印,其陶瓷产率达到70%,但作者未对热解后SiC 陶瓷的性能进行研究。Sungjune PARK 等人采用(三甲基)环戊二烯基铂(CpPtMe3)作为烯丙基氢化聚碳硅烷(AHPCS)光固化的催化剂,实现了双光子光刻3D 打印,其在600 ℃下热解后收缩率3%,陶瓷产率为94%[40],但是其打印精细度不甚理想。AHPCS-Pt 体系在紫外光照射下发生Si-H和烯丙基之间的硅氢加成和脱氢偶联的双重固化,如图6所示。由于脱氢偶联产生H2而易固化发泡,因此用该体系实现大尺寸光固化3D 打印制备SiC 陶瓷难度较大。

图6 在CpPtMe3催化剂存在下烯丙基氢聚碳硅烷两种交联模式[40]Fig.6 Scheme of the dual mode crosslinking routes for allylhydridopolycarbosilane in the presence of the CpPtMe3 catalyst[40]

2.3 聚碳硅烷浆料体系

Matthew Mott等[41]人研究报道了在正构烷烃溶剂中负载10%(v)SiC颗粒和7%(v)聚碳硅烷制备适合直接喷墨打印(IJP)的低黏度油墨。Luke A.Baldwin等[42]人提出了一种由超支化聚碳硅烷(HBPCS)和多氢硅碳烷交联剂组成的新型双组分体系,已成功地应用于结构简单的气溶胶喷墨打印中,制备硅氧碳(SiOC)和碳化硅(SiC)陶瓷材料,如图7所示。

图7 双组分聚碳硅烷体系的气雾喷墨打印及随后的陶瓷转化示意图[42]Fig.7 Schematic illustration for aerosol jet printing of the twocomponent polycarbosilane system and subsequent conversion to ceramic

另外通过DIW技术也实现了聚碳硅烷的3D打印。研究人员以PCS/正己烷溶液为原料制成了可浆料直写成型的前驱体体系[43]。为更好保持形状、减少缺陷,通过向前驱体中添加无机组分,又开发了碳化硅晶须(SiCw)-碳化硅颗粒(SiCp)/聚碳硅烷(PCS)/正己烷溶液的可浆料直写成型体系[44]。研究人员还提出了一种由碳化硅胶体和含硼聚碳硅氧烷(BPCS)混合而成的新型DIW胶体聚合物油墨,用于在0.2~100 mm长度范围内直接书写制备介观尺度碳化硅陶瓷制件[45]。

3 聚硅氮烷

聚硅氮烷(PSZ)是一类分子主链由硅、氮原子交替排列组成的聚合物,作为Si-C-N 陶瓷的前驱体,用于制造Si-C-N 陶瓷纤维、陶瓷薄膜/涂层、块体陶瓷材料,也可用于陶瓷化耐高温黏结剂。目前,围绕聚硅氮烷在3D 打印领域的应用,研究人员已做了大量的工作,开发了用于TPP[46]、DLP[47]和DIW[48-49]3D打印技术的聚硅氮烷体系。依据结构、组成不同,聚硅氮烷可以是固态、液态。

3.1 本体光固化型聚硅氮烷

室温下黏度低,流动性好,含有Si-H键、N-H键、乙烯基等多种活性基团的液态聚硅氮烷,易于交联固化,可光固化,但存在固化速率慢[50],官能团转化率不高,遇氧阻聚、光引发剂用量大等缺点[51],限制了其直接用于光固化3D打印,通常需要改性后使用。Dong-Pyo Kim等[46,52-53]人通过对聚硅氮烷KiON VL20本体进行改性,引入光敏性的丙烯酸酯基团(图8),提高了光固化速度,并通过TPP[46]和DLP技术[53]3D打印制备了精密的SiCN陶瓷微结构。

图8 聚乙烯硅氮烷与甲基丙烯酸异氰酸乙酯反应机理示意图[46]Fig.8 A scheme of the reaction mechanism between polyvinylsilazane and 2-isocyanatoethyl methacrylate

3.2 双组分光固化聚硅氮烷体系

研究更多的是在聚硅氮烷中添加光敏化合物制备双组分的光固化前驱体。WANG Min 等[47]人将乙烯基聚硅氮烷直接加入到美国Formlabs 公司光固化丙烯酸树脂中,实现聚硅氮烷的光固化3D 打印,但是其打印精度及热解后陶瓷的力学性能均不理想。宋家乐等[51]人曾研究了三元巯基化合物与乙烯基硅氮烷的巯基-烯的点击反应,利用该反应实现了乙烯基硅氮烷的紫外光固化,发现该双组分体系光固化速度较快,固化较完全,但是作者对于其能否用于光固化3D 打印并没有做进一步研究。WANG 等[16]人则由含乙烯基聚硅氮烷(Durazane 1800)与1,6-己二硫醇制备了双组分光固化前驱体体系,1 100 ℃热解具有63%的陶瓷产率,并成功应用于DLP 3D 打印中,但作者未探究热解所得SiCN陶瓷的力学性能。

3.3 聚硅氮烷浆料体系

在聚硅氮烷中加入SiO2[46]、h-BN[49]、碳纳米管(CNTs)[54]等无机组分可以减少其热解后所得SiCN陶瓷的收缩和缺陷,提高其力学性能。XIAO 等[54]人在高陶瓷产率的含乙烯基聚硅氮烷和丙烯酸酯单体(季戊四醇三丙烯酸酯和1,6-己二醇二丙烯酸酯)光固化体系中,加入0.3%(w)CNTs作为光吸收剂可以有效地调节光固化厚度,提高打印精度,打印件在1 400 ℃热解后具有较高的弯曲强度(50 MPa)和模量(32 MPa)。还有研究人员将氧化石墨烯(GO)加入到聚硅氮烷中,制成可用于直写3D 打印的墨水,热解得到SiCN-GO 杂化材料,具有优异的电性能[48]。Prasanta Jana 等[55]人报道了一种利用陶瓷前驱体3D打印制备SiCN 陶瓷晶格的简单方法,用聚硅氮烷(Durazane 1800)浸渍3D 打印好的塑料晶格,在1 000 ℃惰性气氛下热解制备了SiCN 陶瓷晶格。尽管热解去除塑料晶格时质量损失和体积收缩率高,但浸渍结构在热解过程中不会坍塌,所得多孔[总孔隙率约93%(v)]陶瓷零件具有较高的强度,密度为0.15 g/cm3的SiCN 晶格的压缩强度为0.18 MPa,足以用作轻质零件。

4 其他硅基陶瓷前驱体

除了上述常见的有机硅聚合物外,也有许多其他有机硅聚合物用于3D打印制备陶瓷制件的研究。

对于含硼有机硅聚合物,研究集中在光固化3D打印方面,且已报道工作均为双组分光固化体系。LI等[56]人将高陶瓷产率的聚硼硅氮烷与光敏丙烯酸酯单体混合,制备出可3D 打印的光固化前驱体,通过优化材料配方和打印参数,以高精度制造了复杂的前驱体3D 打印件,1 200 ℃热解线性收缩率为29%,质量损失为58%,得到的SiBCN 陶瓷材料具有出色的热稳定性,能耐1 500°C的高温氧化。在此基础上,他们[57]对可光固化3D 打印的聚硼硅氮烷前驱体体系进行优化,并加入高比例的Si3N4晶须[最多占聚合物的60%(w)]制备了可光固化3D 打印浆料,然后通过DLP 技术进行打印,成功地制造了结构复杂、较高弯曲强度(180 MPa)的陶瓷复合材料,引入晶须后,陶瓷材料的线性收缩率(20%)和质量损失(72%)均显著降低。张建柯等[58]人通过分子结构设计,合成出两种UV 固化的硅硼碳氮陶瓷前驱体,合成路线如图9所示,均有望用于光固化3D打印领域。

图9 a-TSMB和e-TSMB的合成路线[58]Fig.9 Scheme 2 synthesis route of a-TSMB and e-TSMB

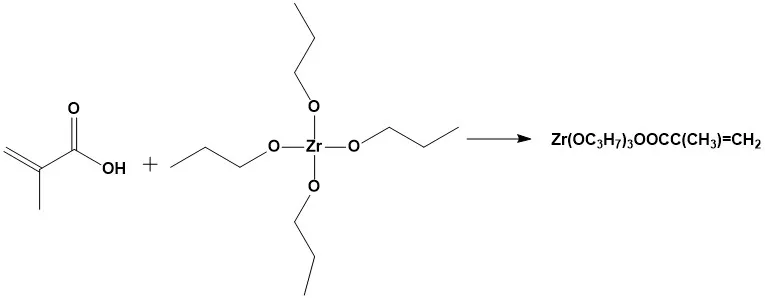

Anastasia Koroleva 等[59]人通过3-(甲基丙烯酰氧)丙基三甲氧基硅烷(TMSPM)、正丙氧基锆(ZPO)和甲基丙烯酸(MAA)之间的溶胶-凝胶反应得到一种复合光敏树脂,并通过双光子光刻3D 打印制备了用于自体骨组织工程的Zr-Si 基有机—无机聚合物陶瓷复合材料支架。FU 等[60]人通过锆醇盐与甲基丙烯酸之间的配体交换反应合成了具有低黏度和高

5 3D打印硅基陶瓷前驱体的应用研究

光敏性的含Zr 络合物(图10),将其与三羟甲基丙烷三丙烯酸酯配合使用,可用于DLP 进行3D 打印,采用该前驱体体系,作者成功获得了具有八角形桁架结构的多孔ZrOC 陶瓷。在此基础上,他们[61]以光敏甲基倍半硅氧烷为前体聚合物,采用溶胶-凝胶法和DLP 3D 打印技术,制备了具有八元桁架结构的Zr/Ti金属掺杂SiOC陶瓷。

图10 锆醇盐与甲基丙烯酸之间的配体交换反应合成含Zr络合物的示意图[60]Fig.10 Ligand exchange reaction to add acrylic functional groups onto zirconium clusters

目前,在3D 打印硅基陶瓷前驱体的应用研究领域,报道较多的是3D 打印聚硅氧烷浆料体系制备的陶瓷材料在生物医疗[37]方面的应用研究。例如,有望用于骨组织工程的多孔硅灰石透辉石微晶玻璃支架[32],三维多孔β -Ca2SiO4支架[62],硬石膏(Ca2ZnSi2O7)支架[30],生物活性较硬石膏陶瓷进一步提高的含硼硬石膏基固溶体(Ca2Zn1-xB2xSi2-xO7)[31],用于肿瘤治疗和骨再生中的硅灰石/C支架[29](图4),用于骨缺损再生的新型二氧化硅-方解石复合材料[27]等。这一系列3D 打印的生物陶瓷材料在生物医疗方面具有极高的应用前景。为了得到这些硅酸盐生物陶瓷部件,3D 打印后的前驱体部件一般需要经过在空气中的热处理步骤才能使硅树脂产生SiO2与起始混合物中的活性填料反应,形成所需的生物陶瓷相[37],从而具有优良的生物活性。

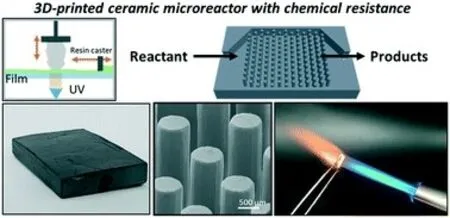

除了生物医疗方面的应用研究,C.M.Larson等[45]人将通过直写3D 打印方法得到的碳化硅号角形馈电器用于矢量网络分析仪上,还利用其光学性能应用于如太空望远镜中。K.W.Gyak 等[52]人用硫醇官能团修饰3D 打印制备得到的SiCN 陶瓷制件表面的羟基官能团,再利用巯基-烯点击反应将磁性纳米颗粒(MNP)整合到陶瓷载体中,制备了具有良好生物相容性、高机械强度和可磁操控的SiCN 陶瓷微机器人,可用于将细胞输送到受伤组织。该研究团队还利用含有10%纳米SiO2的光固化聚硅氮烷前驱体体系3D 打印,制备了用于高温氨裂解制氢的SiCN陶瓷微反应器[53],如图11所示。今后研究中,有望将先进的烧结工艺[63](例如,超高温度烧结、放电等离子烧结、真空辅助烧结等)与3D 打印硅基陶瓷前驱体的方法结合,从而有效提高3D 打印陶瓷制件的强度等性能[45]。

图11 耐化学腐蚀的3D打印SiCN陶瓷微反应器示意图[53]Fig.11 Schematic illustration for 3D-printed SiCN ceramic microreactor with chemical resistance

另外,通过调节聚合物陶瓷前驱体的组成和结构,掺杂其他金属元素[61],结合3D 打印技术,可以实现具有发光、导电、压阻、电磁吸收、催化等功能的陶瓷件的制备。3D打印技术领域的不断进步使得目前打印分辨率已达到了微米级,甚至纳米级,由此制造的基于硅基陶瓷材料组件——微尺度的晶格材料、超材料、光子晶体、纳米机电(NEMS)和微机电系统(MEMS)等,其耐热性、化学耐久性,耐磨性、抗氧化性、尺寸稳定性等较目前3D 打印纳米级聚合物制件显著提高[13,40,46],应用范围将会进一步拓宽。

6 结语

基于陶瓷前驱体的增材制造技术在复杂结构高性能陶瓷零部件的精密制备领域具有巨大的应用潜力,正在受到陶瓷制造业越来越多的关注和重视。经过最近几年的快速发展,研究者们已对聚硅氧烷、聚碳硅烷、聚硅氮烷和含B、Zr 等元素硅基陶瓷前驱体的3D 打印进行了大量研究,并取得了一定的进展。但是,硅基陶瓷前驱体增材制造技术的研究和应用是一项复杂的工作,在材料制备、工艺优化、制件性能提升和应用等方面仍存在很多迫切需要解决的问题,主要包括:

(1)发展适用于光固化3D 打印的综合性能优异的硅基陶瓷前驱体,目前,缺乏专门用于光固化3D打印的高陶瓷产率硅基陶瓷前驱体,已有的工作多集中于种类较多、易得的SiOC陶瓷前驱体的研究,而其他种类硅基陶瓷前驱体的研究相对较少,迫切需要发展针对SiC、SiCN、SiBCN 等高性能陶瓷的光固化3D打印前驱体;

(2)提高3D 打印陶瓷制件性能。由陶瓷前驱体打印的3D 制件在热解制备陶瓷制件的过程中一般伴随着较大的体积收缩,容易产生塌陷、裂纹等缺陷,对陶瓷制件的性能产生极为不利的影响。如何通过打印材料体系、打印技术以及热解、烧结工艺的优化,提高陶瓷制件的性能,需要开展深入的研究;

(3)设计新型光敏体系,目前,可光固化硅基陶瓷前驱体体系中,所采用光固化基团以丙烯酸酯基团为主,导致热解后得到的硅基陶瓷中氧含量较高,严重损害了SiC、SiCN、SiBCN 等硅基非氧化物陶瓷的热机械性能。因此,如何通过引入较少光敏基团或者发展其他特殊的光催化剂,在提高光固化速率和打印精度的同时降低热解后陶瓷中的氧含量,是今后的一个研究重点。

总的来说,对于硅基陶瓷前驱体聚合物3D 打印的应用研究尚处于起步阶段,还存在诸多困难和挑战,各方面的工作都有待进一步深入开展。但我们相信,随着新的3D 打印成型工艺、陶瓷前驱体材料及新型光催化剂等研究的不断进展,3D 打印硅基陶瓷前驱体材料必将发挥其巨大的潜力,获得广泛的应用。