液压支架用50 t 重型平板车结构设计

2022-03-16王宁宁杨加斌

王宁宁,石 倩,杨加斌

(1.平凉信息工程学校,甘肃 平凉 744000;2.华亭煤业集团有限责任公司砚北煤矿,甘肃 平凉 744000)

重型平板车主要用于将大吨位液压支架由地面运送至工作面,使用条件受到巷道及提升容器的限制。普通通用型平板车由于存在盘面过高、装载量小的特点,无法用于大吨位液压支架的运输。目前我国对重型平板车的设计标准仅对10、15、20、25、30 t 平板车进行了规定,为满足崔木煤矿大型液压支架的运输要求,在30 t 平板车设计基础上对50 t 大装载量平板车进行了改进设计,目前已在煤矿中投入使用。

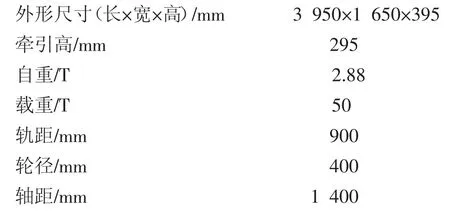

1 平板车技术参数

2 平板车结构特点

采用开式轮轴结构,便于轮轴拆卸及轴承游隙调整。轴承选用承载能力大、寿命长的圆锥滚子轴承,轴承内盖内嵌,轴承外盖凸出部分圆弧过渡,与车轮螺栓连接。

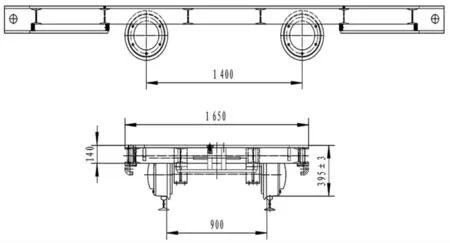

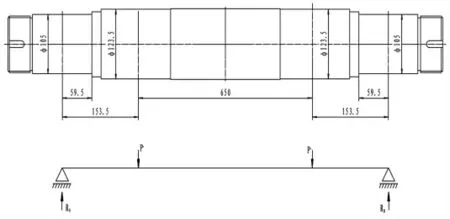

为保证车架具有足够的强度,车架整体采用闭口焊接,50 t 平板车将原30 t 平板车中所使用的槽钢框架结构改进为12#矿用工字钢结构,如图1 所示,通过增加截面系数起到改善平板车高度的要求。另外在轴支座横梁处增设8 个筋板,提高平板车强度。在固定支架的螺栓孔处镶套,并与面板、横梁环焊来对螺栓进行定位。

图1 平板车结构图

3 主要部件校核计算

3.1 轮压计算

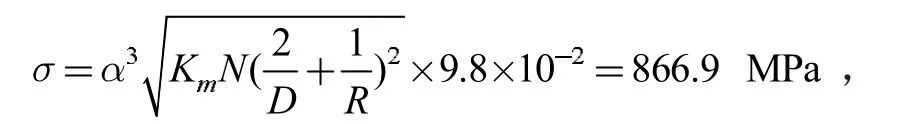

轮径选择与载荷系数、圆周速度、受载情况等因素有关。初定车轮直径400 mm 进行校核轮压,因钢轨顶部为弧形,故车轮接触压应力按点接触计算

式中:α 为系数,钢制车轮α=4 000;Ν 为单个车轮上的承压重量,Ν=130 217 N;Κm为动载系数,Km=1+0.2V=1.2,V 为车轮的速度,取V=1 m/s;D 为车轮踏面直径,D=400 mm;R 为钢轨顶圆孤半径,R=300 mm。

[σΤ]为许用接触应力,ZG 材料为ZG35SiMn 材料,车轮表面淬火硬度为HRC40-45,由于[σΤ]=1 217 MPa>σ,满足设计要求。

3.2 轴承强度校核

选用轴承型号30321,按额定动载荷[C]=432 kN 进行计算,考虑3 个车轮受力,每个轴承承受的最大径向载荷

计算额定动载荷C=(fhfp/fufT)Pm=341 778 N<[C],因此轴承强度足够。式中:fh为寿命系数按5 000 小时计算时取1.23;fp为负荷系数按中等冲击时为1.6;fu为速度系数按n=230 r/min=230 时取0.56;fT为温度系数按T<100℃时取1。

按额定静载荷计算时当量动载荷按下列两式计算取较大值:

P0=Fr=101 612 N,

P0=X0Fr+Y0Fa=0.5Fr+1.4Fa=103 788.6 N。

因此安全系数n0取2 时C0=n0P0=207 577<562 000,满足设计要求。

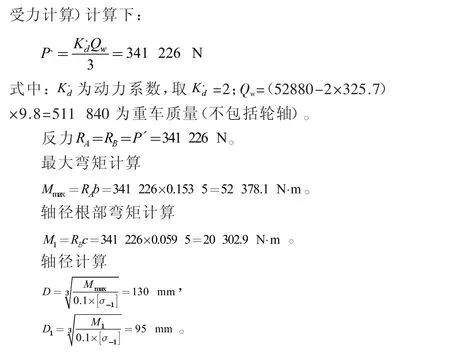

3.3 轴强度校核

45 钢正火处理后σ=355 MPa,安全系数为1.5,[σ-1]=σs/n=236.7 MPa,选用D=135 mm,d=105 mm,均大于计算值,满足强度要求。

3.4 轴有限元分析

轴在集中力作用下发生弯曲变形,为确保轴对塑性变形具有足够抵抗能力,利用ANSYS Workbench对轴进行了结构静力学分析,同时轴支座中间部分的梁承受剪力,进行了剪力校核。轴材料设置为45优质钢,弹性模量E=2.09e11,泊松比v=0.28,密度ρ=7.89e3kg/m3,梁单元选用BEAM188。在DM 窗口构造节点创建几何模型,网格划分采用默认网格,对图1、图2 中的D 点、E 点分别施加垂直集中载荷P=341 226 N,轮轴的组合应力云图、剪力云图如图3、图4所示。

图2 轮轴受力模型

根据数值模拟分析结果,轴最大组合应力发生在集中力施加位置,由于轴不受轴向力,则最大弯曲应力即为最大组合应力2.17×108Pa,2.17×108Pa<2.36×108Pa,符合强度要求。

轴最大剪力在最小截面处,轴许用剪切应力[τ]=(0.6~0.8)[σ]=142~188 MPa,轴剪切应力τ=39.42 MPa<[τ],符合剪力强度要求。

4 结束语

综采设备生产能力的提高促进了重型液压支架的广泛使用,必须保证液压支架运输的安全、方便。液压支架用50 t 重型平板车结构设计紧凑,盘面低,满足井下运输条件。50 t 重型平板车通过在崔木煤矿的投入使用,目前运转情况良好能满足使用要求,具有广阔使用前景。