某63CY-104型斜盘柱塞泵壳体开裂原因

2022-03-15李文娟郭文敏谷籽旺张弘鳞侯年浩徐欢欢

李文娟,郭文敏,谷籽旺,张弘鳞,侯年浩,徐欢欢

(邵阳学院 机械与能源工程学院,邵阳 422000)

柱塞泵是通过密闭环境内柱塞的往复运动,使缸体内部容积发生变化,从而实现吸油和排油,使原动机的机械能转换为液体的压力能,通过各种控制阀和管路的传递,借助液压执行元件将液体压力能转换为机械能。柱塞泵是液压传动系统中的动力来源[1-2],在液压设备工作过程中发挥着非常重要的作用。随着工业技术的发展,我国自主研发的CY系列轴向柱塞泵已广泛应用于工程机械、交通运输、农业化工、矿山冶金、航天工业等领域。

目前,关于柱塞泵的研究主要集中在柱塞泵的磨损、振动、噪声、寿命等方面[3-5],关于柱塞泵壳体缺陷的研究较少。王猛等[6]通过有限元软件对柱塞变量泵壳体进行优化设计。司录荣等[7]利用ANSYS软件对轴向柱塞泵壳体进行模态分析,得到壳体的固有频率,使柱塞泵的实际振动频率避开固有频率,避免发生共振,保障柱塞泵的安全运行。刘国等[8]对某飞机柱塞泵壳体通油孔处出现的裂纹进行流固耦合仿真并提出改进措施。国内外学者还通过大量的理论研究、仿真模拟和试验验证,提高柱塞泵的工作可靠性[9]。

某63CY-104型斜盘柱塞泵壳体材料为HT300灰铸铁,在工作过程中,其通油孔处经常发生开裂,导致液压油泄露,严重妨碍了柱塞泵的正常工作。笔者通过显微组织观察、断口分析和有限元静力学与模态分析等方法,分析了63CY-104型斜盘柱塞泵壳体通油孔处开裂的原因,以避免该类事故的再次发生。

1 理化检验

1.1 宏观观察

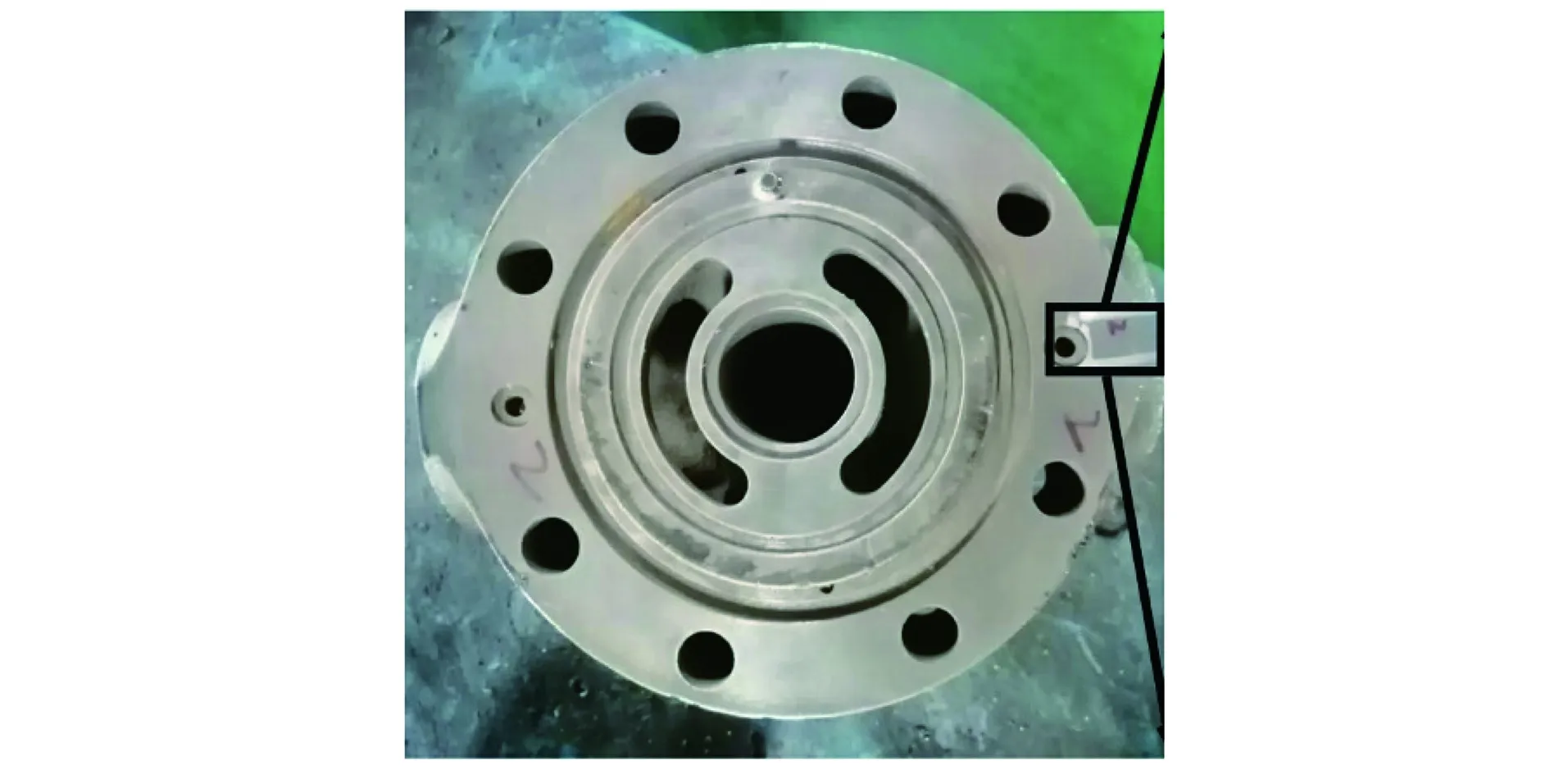

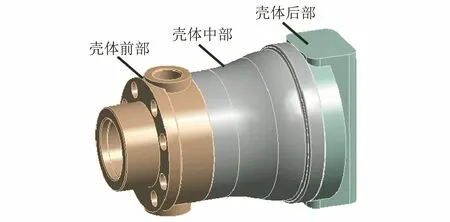

斜盘柱塞泵壳体端面的宏观形貌如图1所示,可见开裂位置在其壳体通油孔至出油口端面。

图1 斜盘柱塞泵端面的宏观形貌

1.2 金相检验

1.2.1 显微组织观察

从斜盘柱塞泵壳体通油孔开裂位置处截取尺寸为10 mm×10 mm×10 mm的试样,经打磨、抛光后,用无水乙醇清洗、干燥后待用。采用Phenompro X型扫描电镜(SEM)观察柱塞泵壳体通油孔处断口的微观形貌。

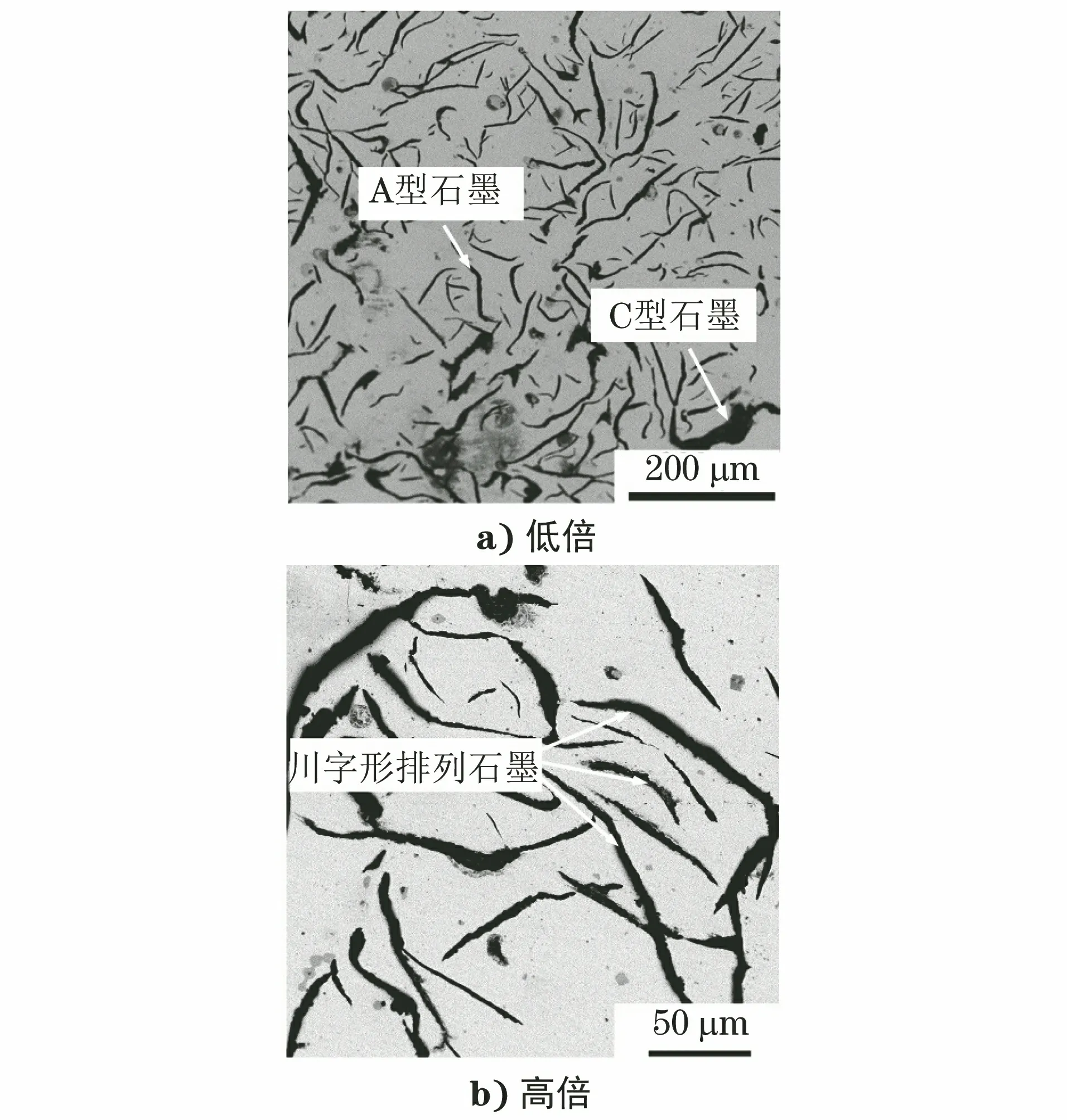

由图2可见,该斜盘柱塞泵壳体通油孔断口附近的黑色条带状组织为石墨,呈均匀分布的无方向性片状和初生的粗大直片状,灰色组织为片状珠光体+少量铁素体。根据标准GB/T 7216-2009《灰铸铁金相检验》,均匀分布的无方向性片状石墨属于A型石墨,初生的粗大直片状石墨属于C型石墨。此外,按标准GB/T 7216-2009规定的测试要求,测量图2中3条最长的片状石墨长度,其长度平均值约为0.414 mm。根据GB/T 7216-2009标准规定的石墨长度的分级方法,图2中片状石墨的长度等级为3级。C型石墨通常使铸铁脆性增大,使材料容易发生断裂[10]。因此,一般不允许铸铁中出现C型石墨。图2中的C型石墨平直、粗大,两端尖锐,且在局部偏聚,部分呈“川字形”排列分布。

图2 斜盘柱塞泵壳体通油孔断口附近的微观形貌

有研究表明,灰铸铁中C型石墨数量越多,铸铁强度越低,塑性越差,易在石墨尖端形成应力集中,从而导致材料出现裂纹。综上所述,C型石墨是柱塞泵壳体产生裂纹的原因之一。

1.2.2 裂纹检验

2014年,乌马河河道治理6 000 m。此次治理根据《堤防工程设计规范》(GB50286-98)及《防洪标准》(GB50201-94),设计洪水标准为20年一遇,计算得设计洪峰流量为598 m3/s。治理范围为太谷县申奉便桥上游到南同浦铁路桥长1 547 m及太太路公路桥下游4 453 m河道,主要包括两岸堤坝及护坡修建,河道疏浚。此次治理只是局部提高了河道防洪标准,对于整条乌马河来说,还没能从根本上解决河道行洪问题。

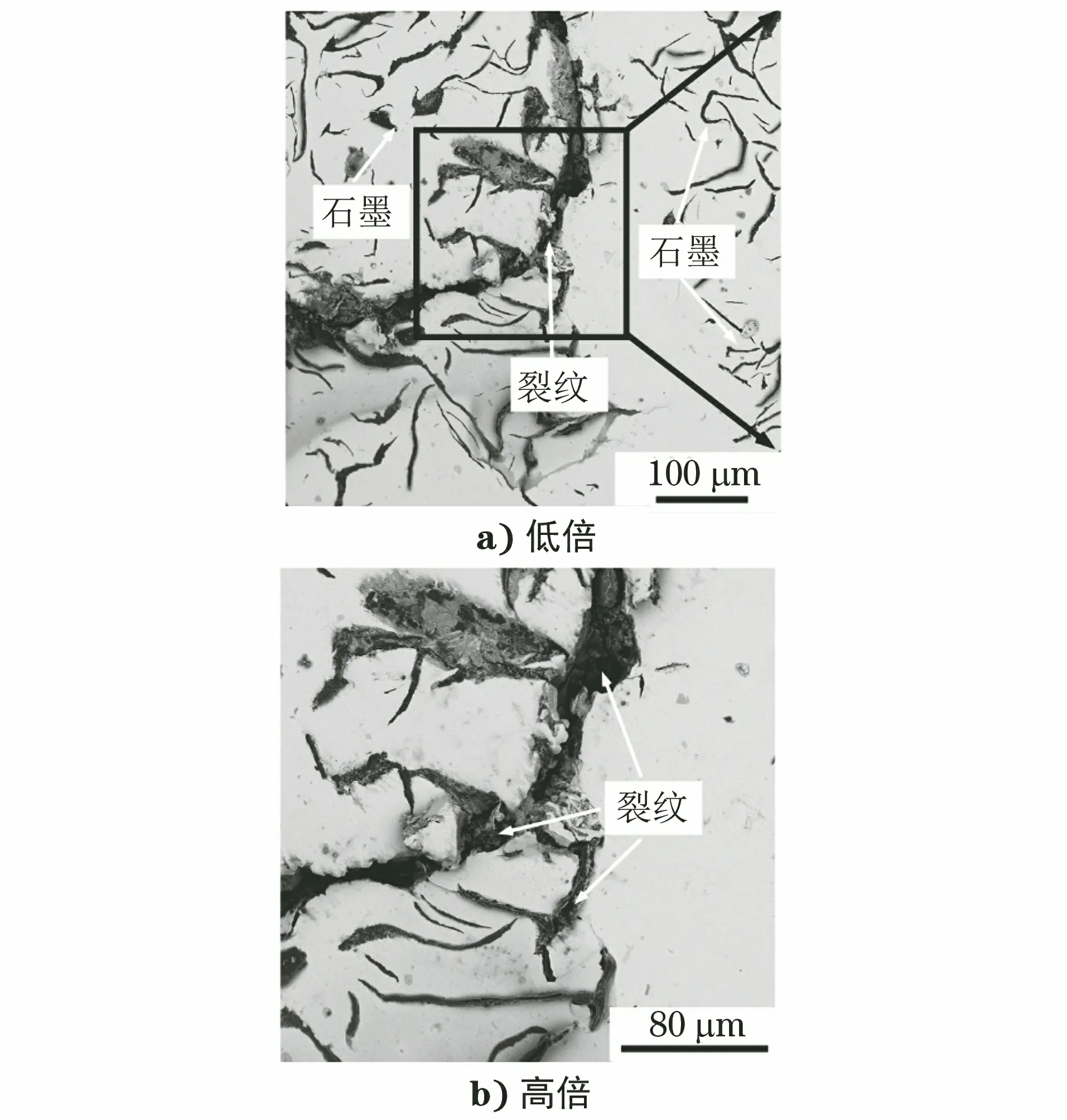

该柱塞泵壳体通油孔至出油口端面产生裂纹。由图3可见,粗大石墨分布密集处可见裂纹,裂纹沿着粗大石墨进行扩展,金属基体和较细小石墨分布区域未见裂纹,表明C型石墨及石墨的分布形态是影响裂纹产生的重要因素。

图3 斜盘柱塞泵壳体通油孔处裂纹的微观形貌

1.3 断口分析

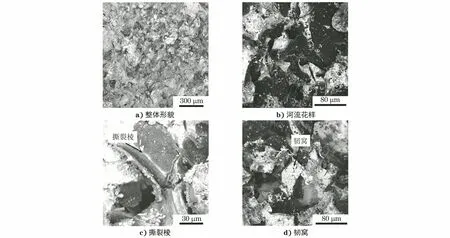

采用Phenompro X型扫描电镜观察柱塞泵壳体通油孔处断口的微观形貌。由图4可知:断口可见许多撕裂棱和凹陷且大小均匀的解理面;断口可见不连续的河流状花样;断面相交位置可见撕裂棱;断口可见少量的韧窝。根据以上分析,该断口为典型的准解理断裂,少量的等轴状韧窝表明该柱塞泵壳体具有一定的韧性。

图4 斜盘柱塞泵壳体通油孔处断口的SEM形貌

河流状花样的形成与石墨尖端的应力集中有关,应力集中区域越大,在外加载荷作用下微裂纹产生与扩展的几率越大。裂纹检验和断口分析结果与显微组织观察结果相一致,尺寸粗大且分布集中的石墨,以及石墨尖端产生的应力集中是该柱塞泵壳体通油孔处产生裂纹的原因之一。

2 有限元分析

对该柱塞泵壳体进行有限元强度分析与模态分析。分析过程主要有前处理、求解和后处理三个部分。首先利用Solidworks三维画图软件对柱塞泵壳体进行建模,然后将模型导入ANSYS Workbench软件,设置相关边界条件。强度分析的约束设置为圆柱约束,将与传动轴相接触的壳体内圆柱面设置为x和y方向上的平动位移约束,根据受力分析施加载荷。根据壳体实际服役情况,模态分析的约束设置为圆柱约束和固定约束,将壳体底座进行固定约束。

2.1 斜盘柱塞泵壳体有限元强度分析

根据柱塞泵壳体的实际尺寸,用SolidWorks软件对壳体进行建模,如图5所示。然后导入ANSYS软件进行分析。

图5 斜盘柱塞泵壳体的三维模型

(1)柱塞泵中轴承对壳体的作用力

①液压油作用力见式(1)。

(1)

式中:d为柱塞直径,mm;p为高压油区的工作压力,MPa。

②柱塞的轴向惯性力Fa和离心力Fl见式(2)和式(3)。

Fa=mRω2tanαcosφ

(2)

Fl=mRω2

(3)

式中:m为柱塞质量,kg;R为缸体柱塞孔分度圆半径,mm;α为斜盘倾角,(°);φ为缸体转角,(°);ω为缸体的回转角速度,r/s。

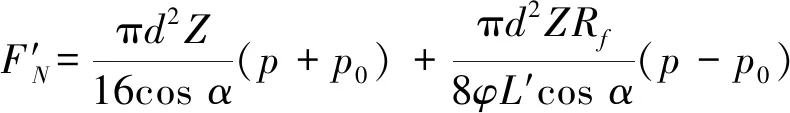

③滚动轴承的径向载荷由柱塞作用在柱塞孔上的正压力R1,R2的合力构成,其计算公式见式(4)和式(5)。

(4)

(5)

式中:FN为斜盘反作用力,N;ΔL为柱塞在柱塞孔中的伸长量,mm;L1,L2为柱塞孔应力分布长度,mm;L为柱塞的长度,mm;Fl为离心力,N;lc为柱塞球头中心到柱塞组质心的距离,mm。

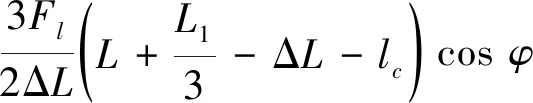

(2)斜盘对柱塞泵壳体的作用力

斜盘对柱塞泵壳体的作用力是指斜盘对壳体内部斜盘座的压力(F′N)计算公式见式(6)[12]:

(6)

式中:Rf为滑靴在斜盘柱塞泵上的椭圆行动轨迹的短半轴长度,mm;p0为吸油区压力,MPa;Z为柱塞数;L′为斜盘支承跨度的一半,mm。

(3)液压油对柱塞泵壳体的作用力

液压力作用在斜盘柱塞泵壳体时,壳体前端进口和出口处均存在液压力,排油区最大工作压力为40 MPa。

由图6可见,壳体最大等效应力出现在排油区内部弯道处,约为121.5 MPa,最大等效应变约为3.3,壳体最大变形量约为32.2 μm。根据标准GB/T 9439-2010《灰铸铁件》,壳体的最大失效应力为300 MPa。壳体的最大等效应力远小于标准规定的最大失效应力,说明其强度满足标准要求。

图6 斜盘柱塞泵壳体前端的等效应力、等效应变和变形云图

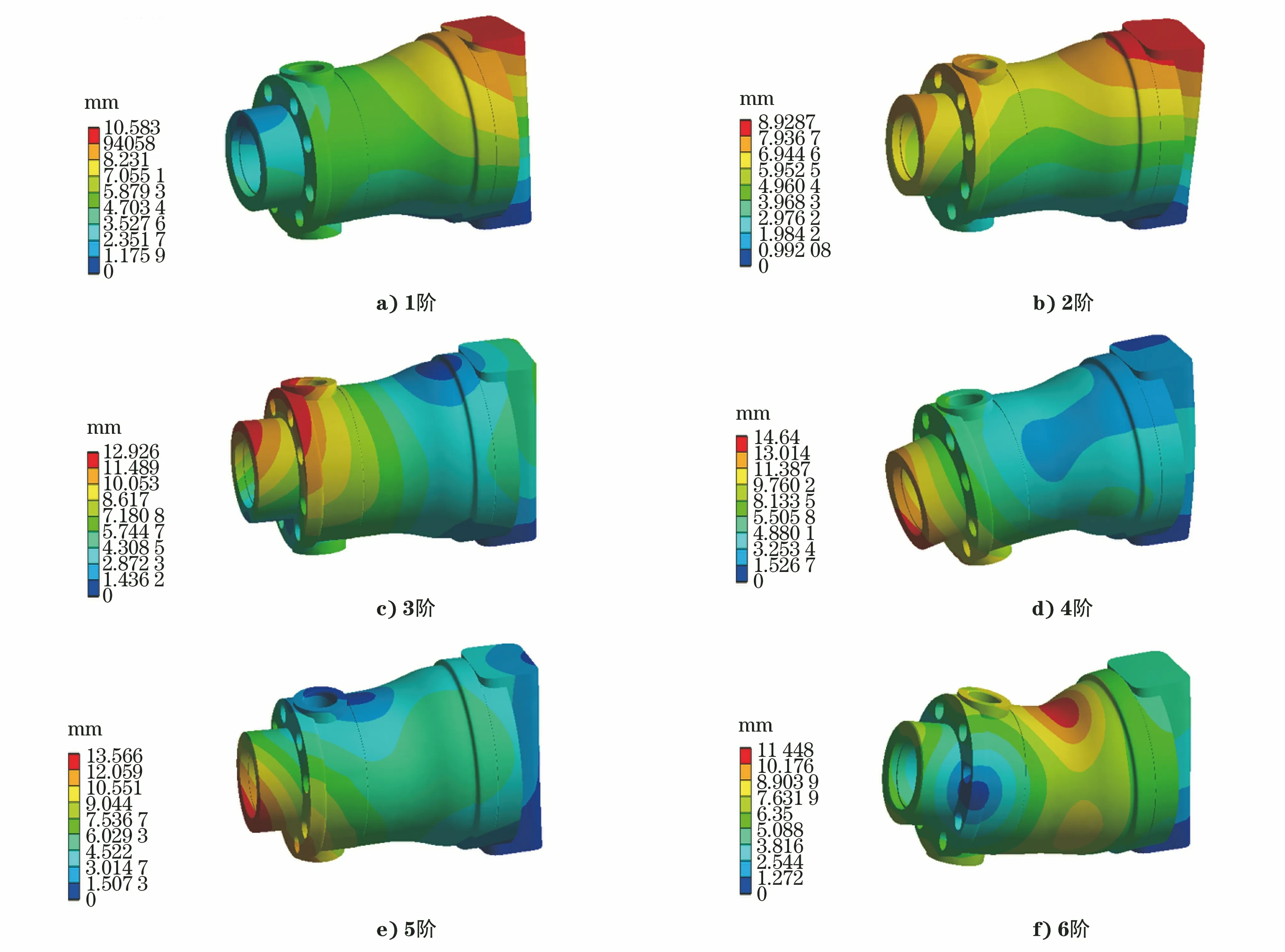

2.2 斜盘柱塞泵有限元模态分析

振动会促进裂纹的萌生与扩展[12],因此有必要对壳体进行有限元模态分析。在斜盘柱塞泵工作过程中,其壳体承受振动的面积最大。在柱塞泵中,当激振频率大于3 000 Hz时,会使振动大幅减小,此时可以忽略振动对壳体的影响,低阶模态振型对分析结构振动起着非常重要的作用,作者只取壳体前六阶模态振型,分析壳体前六阶模态频率。

由图7可见,壳体前部是壳体振动最明显的部位,壳体3,4,5阶模态振型变化较大,发生共振,从而使壳体产生裂纹。因此,在斜盘柱塞泵工作过程中应该避免这三个频率段,分别是2 606.2,2 797.5,2 862.9 Hz。

图7 斜盘柱塞泵壳体前6阶模态振型

3 结论及建议

(1)该柱塞泵壳体中的C型石墨相对平直、粗大,两端尖锐,呈聚集性分布,裂纹沿着粗大型石墨内部及石墨与基体界面处扩展,C型石墨的存在是柱塞泵壳体开裂的主要原因。

(2)柱塞泵壳体的3、4、5阶模态振型变化较大,容易发生共振,使壳体产生裂纹。

(3)可以通过优化柱塞泵壳体的成分,防止平直、粗大的C型石墨产生,防止柱塞泵壳体产生裂纹。柱塞泵工作时需要避开3,4,5阶频率段,以免发生共振。