某西部油田高温高压气井连续油管断裂原因

2022-03-15邝献任罗金恒雒设计

闫 湃,龙 岩,窦 伟,邝献任,罗金恒,雒设计

(1.西安石油大学,西安 710065;2.中国石油集团石油管工程技术研究院,西安 710077;3.宝鸡石油机械有限责任公司,宝鸡 721002)

20世纪60年代初,连续管技术开始应用于石油工业,因连续管作业机移动方便、作业成本低等优点,已被广泛应用于侧钻井、完井、修井和集输等作业中[1-5]。目前,国内连续管技术还不够成熟,因油管服役环境恶劣,受力情况复杂,连续油管失效形式多种多样[6],失效的主要原因有腐蚀、疲劳、操作不当等[7-9]。

2017年10月,某西部油田高温高压气井在进行连续油管(材料为CT110钢)替液作业时,泵入密度为1.13 g/cm3的有机盐完井液,泵压为50~63 MPa,排量为60~160 L/min,当连续油管下至井深576 m时,有液体从注入头处渗出,在立即停泵并增大防喷盒系统压力后仍然无法阻止液体渗出,迅速通过关卡瓦、半封,卸掉液压系统压力。对注入头进行检查发现,连续油管管体在防喷盒链条中上部发生断裂,上下管体错位,重叠段长度约为1 m,断裂位置见图1。

图1 连续油管断裂位置示意

笔者通过宏观观察、无损探伤、化学成分分析、拉伸试验、硬度试验、扩口试验、压扁试验、金相检验、扫描电镜及能谱分析等方法,对该连续油管的断裂原因进行分析,以预防此类事故的再次发生。

1 理化检验

1.1 宏观观察

断裂连续油管上、下侧管段的宏观形貌如图2所示,两节连续油管管段外表面光滑,无腐蚀痕迹;下侧管段有一处被折断,据现场了解,这是连续油管发生断裂后,为防止连续油管落井,关闭防喷器时夹伤所致。

图2 断裂连续油管上、下侧管段的宏观形貌

如图3所示,上侧管段断口侧面未见变形,无明显颈缩现象,断口附近可见轻微损伤痕迹;断口表面轻微胀大,大部分区域受到损坏,局部区域断面平坦,表面呈轻微金属色,无明显剪切唇。

图3 断裂连续油管上侧管段断口侧面和表面的宏观形貌

1.2 无损探伤

根据NB/T 47013.4-2015《承压设备无损检测第4部分:磁粉检测 PPT》标准,采用CJZ-212E型磁轭设备,对断裂连续油管外表面进行磁粉探伤检测。如图4所示,该断裂连续油管上、下侧管段外表面未发现裂纹。

图4 断裂连续油管上、下侧管段外表面的磁粉探伤形貌

1.3 化学成分分析

分别从断裂连续油管上侧和下侧管段上截取试样,根据ASTM A751-14a《钢产品化学分析的试验方法、规程和术语》标准,采用ARL 4460型直读光谱仪进行化学成分分析。由表1可见,连续油管上、下侧管段的化学成分均满足SY/T 6895-2012《连续油管》标准对CT110钢的技术要求。

表1 断裂连续油管的化学成分检测结果

1.4 力学性能试验

1.4.1 拉伸试验

根据ASTM A370-17《钢产品力学性能试验的标准试验方法和定义》,在断裂连续油管上侧管段截取纵向拉伸试样,拉伸试样尺寸为φ44.5 mm×3.68 mm×50 mm。由表2可见,连续油管上侧管段的屈服强度略低于SY/T 6895-2012标准对求CT110钢要求的下限值。由图5可见,连续油管拉伸断口呈倾斜状,可见明显颈缩现象,断口表面主要呈现剪切唇形貌。

表2 断裂连续油管上侧管段的室温拉伸试验结果

图5 断裂连续油管上侧管段拉伸断口的宏观形貌

1.4.2 硬度试验

在连续油管上侧管段截取环形试样,根据ASTM E18-17《金属材料洛氏硬度标准试验方法》,采用BH3000型硬度测量系统进行硬度测试,测量位置如图6所示。由表3可见,断裂连续油管上侧管段的硬度满足SY/T 6895-2012标准对CT110钢的要求。

图6 硬度试验的测量位置示意

表3 连续油管上侧管段的硬度测试结果

1.4.3 扩口试验

分别在断裂连续油管上侧和下侧管段截取扩口试样,试样尺寸为φ44.5 mm×3.68 mm×50 mm,根据ASTM A450/A450M-21StandardSpecificationforGeneralRequirementsforCarbonandLowAlloySteelTubes标准,采用UH-F500KNI型试验设备进行扩口试验,结果见表4,未发现连续油管表面有裂纹萌生。

表4 断裂连续油管上、下侧管段的扩口试验结果

1.4.4 压扁试验

在断裂连续油管下侧管段截取压扁试样,试样尺寸为φ44.5 mm×3.68 mm×70 mm,依据GB/T 246-2007《金属管压扁试验方法》,采用UH-F500KNI型压扁试验设备进行压扁试验,测量结果见表5,未发现连续油管下侧管段表面有裂纹萌生(表5中D为连续油管外径)。

表5 连续油管下侧管段的压扁试验结果

1.5 金相检验

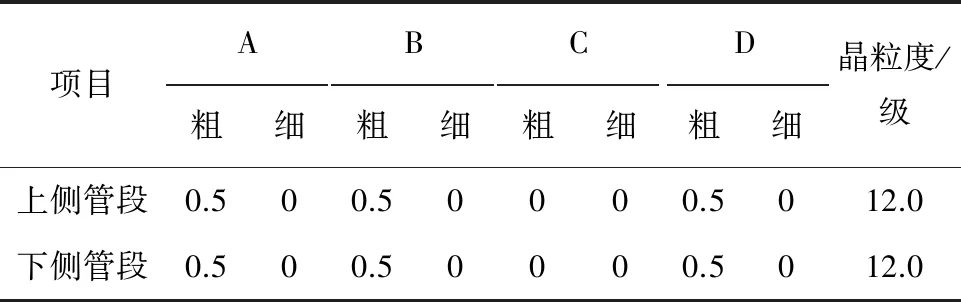

分别在断裂连续油管上、下侧管段截取试样,根据ASTM E3-11-2011《金相试样的制备标准》、ASTM E45-13《夹杂物分析标准》及ASTM E112-13-2013《测定平均晶粒度的标准试验方法》,采用MEF4M型金相显微镜、图像分析系统和OLS 4100型激光共聚焦显微镜分别进行显微组织观察、晶粒度分析及非金属夹杂物分析。由表6和图7可见:断裂连续油管上、下侧管段的显微组织未见异常,均为粒状贝氏体组织;晶粒度为12.0级,晶粒度无异常。

表6 断裂连续油管上、下侧管段中非金属夹杂物的评级及晶粒度

图7 断裂连续油管上、下侧管段的显微组织

1.6 断口分析

将断裂连续油管上侧管段断口用酒精超声清洗后,采用TESCAN VEGA Ⅱ型扫描电镜(SEM)进行断口形貌观察。由图8可见:该连续油管断口未见颈缩现象,呈现明显挤压形貌;将图8a)中方框处放大观察发现,起裂区域管体外表面呈明显的撕裂特征,见图8b)中箭头处,为断口的裂纹源区,从撕裂区向内表面过渡的扩展区可见明显的平台区,平台区外靠近内表面为剪切瞬断区;裂纹源区及扩展区均呈挤压形成的拉长状韧窝形貌。

图8 断裂连续油管上侧管段断口不同区域的SEM形貌

采用能谱仪(EDS)对断口裂纹源区及扩展区进行分析。如图9所示,其表面主要含有碳、氧、铁元素,未发现硫、氯等井下腐蚀性元素,说明该连续油管未发生明显的腐蚀。

图9 断裂连续油管断口裂纹源区和扩展区的EDS分析位置及分析结果

2 分析与讨论

该断裂连续油管属于Cr-Mo低合金钢,其化学成分符合标准SY/T 6895-2012的技术要求。连续油管显微组织为粒状贝氏体,晶粒度无异常。压扁和扩口试验后油管表面均未出现裂纹,符合SY/T 6895-2012的技术要求。连续油管硬度低于30 HRC,符合标准SY/T 6895-2012要求。拉伸试验中试样取自断裂连续油管,而SY/T 6895-2012标准要求拉伸试样取自连续油管断裂之前,故拉伸试验结果仅供参考。综上所述,该连续油管断裂与其材质无关。

根据连续油管断裂形貌及服役工况,对其断裂原因进行进一步分析。连续油管断口平齐,整体无明显颈缩变形,呈轻微“胀大”形貌,且断口表面未见明显剪切唇。连续油管拉伸试样断口呈倾斜状,可见明显颈缩现象,断口表面主要呈现剪切唇形貌。由此可以推断,该连续油管断裂时与拉伸试验断裂时所承受的载荷完全不同。该断裂连续管断口起裂于外表面撕裂区域,裂纹源区及扩展区均呈现挤压形成的拉长状韧窝形貌,断口附近管体外表面可见明显的挤压损伤痕迹,并延伸至断口区域。此外,断口表面未检测到硫、氯等腐蚀性元素,可进一步排除环境腐蚀导致连续油管断裂的可能性。

连续油管在下至井深576 m时,其轴向拉伸载荷约为44.32 MPa,该载荷远低于连续油管的屈服强度。同时,根据现场调研得知,连续油管断裂后,其断口以下的连续油管无明显落井现象,由此可以确定,该连续油管断裂并非拉伸载荷所致。

根据现场了解,该井含凝析气藏,井筒内含有一定的蜡,并且,连续油管断口表面可见大量被挤压的韧窝棱,说明在连续油管下井过程中,管壁发生结腊,连续油管受到压缩载荷,导致下井受阻,当压缩载荷超过材料屈服强度后,连续油管发生压缩变形,随后发生断裂。

3 结论与建议

(1)该连续油管断裂的原因是:连续油管在下井过程中,管壁发生结腊,导致下井受阻,连续油管受到压缩载荷,当压缩载荷超过材料屈服强度后,连续油管发生压缩变形,使其发生断裂。

(2)建议加强现场作业过程监控,防止此类事件发生。