甲醇精馏塔静态模型分析与仿真设计*

2022-03-14肖东彩梁杨杨周润兵刘晓阳

肖东彩,梁杨杨,2,周润兵,刘晓阳

(1 银川能源学院,宁夏 银川 750105;2 宁夏宝丰能源集团股份有限公司,宁夏 银川 750105)

精馏塔是石油化工行业中应用最广泛的分离操作设备之一,是分离液体混合物的一种重要的化工单元操作[1]。由于精馏操作过程中能耗较高且热力学效率又不高,因此该过程一直被作为重要的课题在研究[2]。伴随着各种能源价格的不断上涨,精馏操作过程的节能在化工行业节能中占有越来越重要的地位[3]。本研究的甲醇精馏采用四塔双效工艺流程[4],主要对塔板间气液相传质传热过程进行了分析研究,建立了甲醇精馏塔的静态模型,并利用Kingview进行仿真、Aspen plus进一步验证运行结果。

1 甲醇精馏塔板模型

1.1 塔板上的换热过程分析[5-6]

理想理论板可以理解为从塔板下部上升的气体与从塔板上部下降的液体在塔板内充分混合进行换热,得到两个温度和相平衡相同的气液相。

对塔板作物料恒衡算得:

(1)

在系统稳定的情况下,气液相中轻组分摩尔分数满足相平衡关系,平衡方程为:

Yi,j=Ki,jXi,j

(2)

同时气液相中的轻组分摩尔分数满足摩尔归一方程:

(3)

对塔板进行能量衡算可得:

每层塔板的直径尺寸完全相等,在常压状态下,各层传质换热的气液量相差不大。当重组分和轻组分的汽化潜热相差不大时,尽管上升气流量与下降的液流量中的轻组分摩尔分并非完全相同,但是对塔板的能量衡算的结果影响不大,也即在可以允许的:

(4)

在板式塔中,可以近似相互抵消气、液两相的汽化潜热与冷凝潜热,据理论板的假设,在汽化潜热相互抵消,只计算温度的情况下,可将塔板上升气流量和溢流量视为同一种物质,在对ρ、C等参数取值时,可以取平均值。对式(4)简化为:

(5)

式中:V——塔板中气相流量

L——塔板中液相流量

G——塔板中流出的流量总

H——塔板中各部分所带的焓值

温度与焓值之间的关系是:

Hj+1=Cj+1·θj+1;Hj-1=Cj-1·θj-1;Hj=Cjθj

式中:V——塔板塔堰中储存的液体体积,可视为常数,由堰长、堰高等计算求取

r——流体密度,近似为常数

Cj+1——上升蒸汽的比热容

θj+1——上升蒸汽的温度

Cj——塔板的平均比热

θj——塔板的温度

Cj-1——下降液体比热容

θj-1——下降液体温度

则式(5)式变成为:

(6)

根据物料守恒定律,Gj=Lj-1+Vj+1,对时间进行求导,从而得到式(7):

(7)

微分单元的差分化替换式:

(8)

将式(8)带入式(7)中,可得:

(9)

以上公式构造了非进料板的温度数学模型。

1.2 进料板过程分析

无论进入的物料是什么状态,引入理论进料板假设后可以进行一定简化。对于进料板可以得到与非进料板相对应的关系式。

物料衡算:

FxF+Vyj+1+Lxj-1=Vyj+Lyj

(10)

相平衡方程:

yj=f(xj)

(11)

进料组成和状态对提馏段上升的气流量和精馏段下降的液流量的影响各不相同。因此,在进料板的能量衡算时,应当加上冷凝和气化潜热,所以进料板的能量衡算式:

(12)

式中:FjHj表示进口物料的热量,也就是FjHj=GF·CF·θF;Qj表示冷凝潜热和汽化潜热的差值,差分化处理式(12)后,得进料板数学模型为:

(13)

1.3 上升气量模型

Vj+1=Vj

(14)

1.4 塔板溢流模型

溢流的体积流量为:

(15)

式中:Lw——堰长度

how——堰上方液层高度

D——甲醇精馏塔直径

1.5 甲醇精馏操作方程

1.5.1 精馏段操作线方程

为算出该段反应上任意层塔板上的上升气相组成Yn+1与下降液相组成Xn之间的联系,n块塔板作为研究对象。

在精馏段任意截面处做物料衡算,上升气相组成Yn+1与下降液相组成Xn都满足精馏段操作方程式(16):

(16)

1.5.2 提馏段操作线方程

提馏段操作方程算法类似于精馏段操作方程算法,计算时,取任意塔板到塔釜为一个整体。

在提馏段任任意截面处做物料衡算,上升蒸相组成Yn+1与下降液相组成Xn都满足式(17),该公式也称为提馏段操作方程。

(17)

2 甲醇精馏塔静态仿真与验证

2.1 基于Kingview的甲醇精馏塔静态仿真程序设计[6]

本设计使用Kingview6.55为仿真平台,同时应用程序命令语言编写仿真程序,可在操作界面上实时修改系统参数,部分应用程序命令语言和运行结果如图1、表1所示。

图1 Kingview部分脚本图Fig.1 Kingview part script diagram

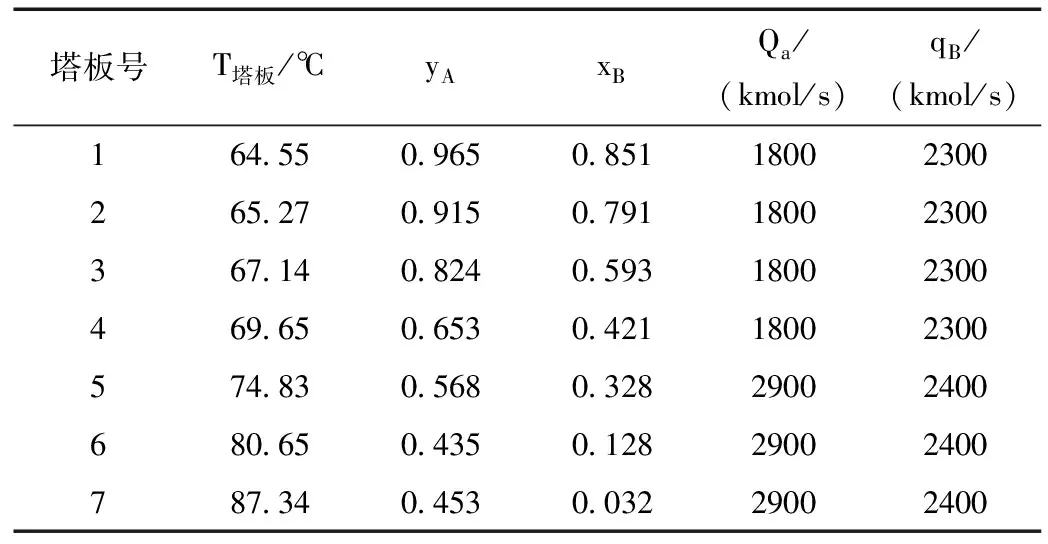

表1 Kingview静态模型运行结果明细表Table 1 Kingview static model running results list

程序运行后,可在参数设置功能中对常压甲醇精馏塔参数进行优化,如进料参数、进料流量、总塔板数、进料板数等甲醇精馏塔操作中必需实时更改的参数。通过Kingview值输入功能写入的参数经过脚本语言的处理,赋值到其对应的脚本中进行甲醇精馏塔的计算。

读取参数设置后,参照程序流程框图2进行运算。

确定塔板类型后,可以正常运算出甲醇精馏塔各层塔板的温度、摩尔分数等参数,仿真结果通过脚本程序在实时报表中显示,程序流程图如图3所示。

实时数据从报表的第3行第2列开始写入,当第1组数据写到报表中后,对塔板编号与总塔板数进行比较,若塔板号小于塔板总数,则塔板编号加1,下层塔板的数据写入下一行表格中,一直循环,直到塔板号大于塔板总数跳出循环,实时数据记录完成。摩尔分数、Q等参数过程都是相同的,仅以T为例。在参数设置页面中设置甲醇精馏塔参数,其中进料T=45 ℃,甲醇含量为0.14、H2、CO等混合物。Q进料=1000 mol/s,P=1 atm,采用全冷凝器,泡点回流,R=3.07,总塔板数等于7层,进料板为第5层塔板,假设甲醇精馏塔运行时塔内压力恒定,基于以上环境对甲醇精馏塔静态模型进行仿真,仿真结果如表2所示。

图3 报表程序流程图Fig.3 Flow chart of report program

表2 45 ℃进料时静态模型仿真结果明细表 Table 2 Simulation results of static model at 45 ℃ feeding

保持其他参数不变,升高T=55 ℃进行模拟,仿真运行结果如表3所示。

表3 55 ℃进料时静态模型仿真结果明细表Table 3 Static model simulation results at 55 ℃ feeding

2.2 Aspen plus稳态模拟

使用软件建立稳态模拟模型,软件中的RadFrac窗口中有各种类型的精馏塔,本文使用完全塔模块进行仿真。

本文模拟使用的原料T=45 ℃的甲醇水溶液,yA=48%,Q进料=1000 mol/s,P进料=1 atm。最后设置冷凝器类型、塔板类型以及塔板效率,即可进行精馏计算。仿真结果如表4 所示。

表4 T=45 ℃,进料时Aspen Plus仿真结果明细表Table 4 Simulation results of Aspen Plus at 45 ℃ feeding

进料温度T=55 ℃,其余条件不变,Aspen plus仿真结果如表5所示。

表5 T=55 ℃,进料时Aspen plus仿真结果明细表Table 5 Details of simulation results of Aspen Plus at 55 ℃ feeding

由表2~表5对比可以看出,Kingview模型和Aspenplus模型运行结果数值相差较小,通过对比结果显示Kingview模型也具有一定的准确性,可以在甲醇精馏塔实时仿真中应用。

3 结 论

本模拟实验设计基于理想理论板,并根据能量守恒、物料守恒、气液平衡等方程分别建立了静态模型。同时使用Kingview、Aspenplus在进料量温度为45℃和55℃下进行了甲醇精馏塔静态模拟,运行的数据结果相差较小,验证了甲醇精馏塔静态模型的准确性,对于精馏过程的分析以及控制的深入研究有一定的意义。