矿渣-粉煤灰地聚物固化淤泥力学性能和路用性能研究

2022-03-14杨振甲史钰鹏

杨振甲,何 猛,吴 杨,史钰鹏,孙 亮,潘 竹,4,张 默,5

(1.中国水电基础局有限公司,天津 301700;2.天津市地基与基础工程企业重点实验室,天津 301700; 3.河北工业大学土木与交通学院,天津 300401;4.智慧基础设施研究院,天津 300401; 5.天津市装配式建筑与智能建造重点实验室,天津 300401)

0 引 言

淤泥的含水率极高,强度几乎为零[1],常采用水泥、石灰等对淤泥进行固化提高其承载能力作为道路路基材料[2-6]。然而,这些传统固化剂生产过程会直接排放出大量CO2,消耗大量的化石原料,不利于可持续发展[7]。作为硅铝质胶凝材料,地聚物合成温度较低(常温~90 ℃),以多种工业固废作为原料(如:粉煤灰、矿渣等),相比硅酸盐水泥,CO2排放量低45%~80%[8]。近年来,地聚物在软弱土固化方面逐渐得到广泛的研究。田亮等[9]通过矿渣地聚物生成片晶状水化硅酸钙等胶凝材料对盐渍土进行固化,浸水后抗压强度仍能保持80%以上,表现出良好的水稳性。黄煜镔等[10]对流化床燃煤固硫灰固化淤泥土的路用性能进行了研究,通过力学性能、加州承载比(CBR)和水稳性等性能分析,发现掺入20%(质量分数,文中掺量均为质量分数)固硫灰能够显著提高淤泥土的力学性能和路用性能。乔京生等[11]通过动三轴试验研究固化土在动荷载作用下的动力特性,发现20%掺量矿渣固化土的动强度、动弹性模量相较于软土都有显著提升。由于矿渣-粉煤灰二元体系是研究最为广泛的地聚物体系,并且在工作性能、力学性能、耐久性等方面表现出较为优异的性质,越来越多的人利用矿渣-粉煤灰基地聚物进行软弱土或问题土的固化研究。吴俊等[12]研究了矿渣-粉煤灰基地聚物固化淤泥质黏土的力学性能,发现14 d的无侧限抗压强度(unconfined compressive strength, UCS)可达到1.5 MPa,表明矿渣-粉煤灰基地聚物可有效提高固化土的力学性能。孙秀丽等[13]采用碱激发粉煤灰和矿粉改性淤泥研究其力学特性和微观结构,发现反应生成长石类和沸石类物相,形成致密的微观结构,显著提高了无侧限抗压强度。Phetchuay等[14]利用粉煤灰和电石渣制备地聚物固化海相软土,发现相同掺量的二元地聚物与水泥固化土的抗压强度相当,并且可以降低43%的碳排放。研究表明,地聚物在软土中反应,其主要产物N-A-S-H和C-A-S-H凝胶填充在孔隙结构中,将松散的软土颗粒胶结形成网状结构,凝胶增强了土骨架之间的黏结力,有助于形成更密实的微观结构,从而提高抗压强度[15-18]。

然而,对于矿渣-粉煤灰地聚物固化淤泥的水稳性、干缩、温缩等耐久性及其与路用性能、力学性能、微观固化机理间的相互关系欠缺全面的分析和评价。鉴于此,本文拟采用矿渣-粉煤灰基二元地聚物固化淤泥,确定地聚物配合比之后分析地聚物掺量、养护龄期对固化淤泥力学性能的影响,并对其抗压强度、CBR、水稳性、28 d干缩、温缩等路用性能进行系统研究。采用扫描电镜(SEM)和X射线衍射(XRD)等试验对固化淤泥土生成物进行微观表征,分析其对地聚物固化淤泥路用性能的影响,揭示固化机理,以期进一步优化矿渣-粉煤灰基地聚物固化淤泥的材料设计和路用性能。

1 实 验

1.1 试验材料

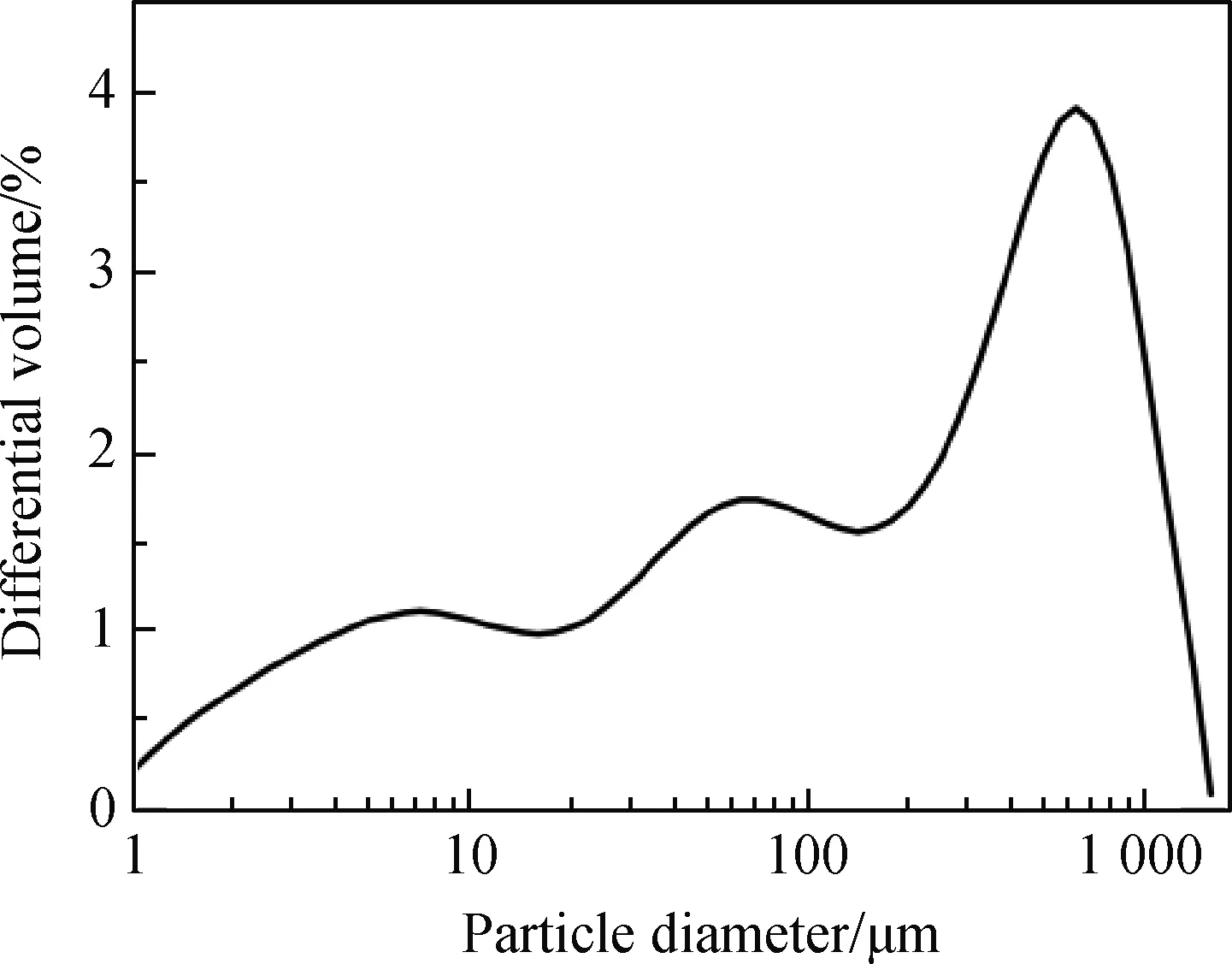

图1 淤泥粒径分布曲线Fig.1 Particle diameter distribution curve of sludge

试验所用淤泥为河北工业大学塘底淤泥,原状土样经高温(105 ℃)烘干,通过碎土机粉碎,并用筛分法分离各组粒径,用于制备重塑土,颗粒级配如图1所示。按照规范《公路土工试验规程》(JTG 3430—2020)对淤泥进行界限含水率、比重、颗粒分析等试验,淤泥的基本物理性质试验数据如表1所示,根据规范所给出的塑性图,此类土属于高液限有机质淤泥,这类土体具有含水率高、有机质含量高、承载力低、抗剪强度低等特点,在我国大部分的河道淤积中普遍存在[19]。

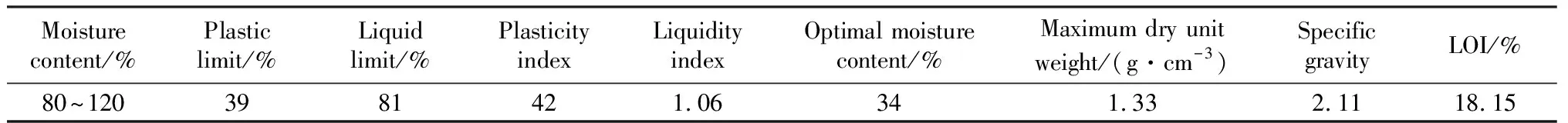

表1 淤泥基本物理性质Table 1 Basic physical indicators of sludge

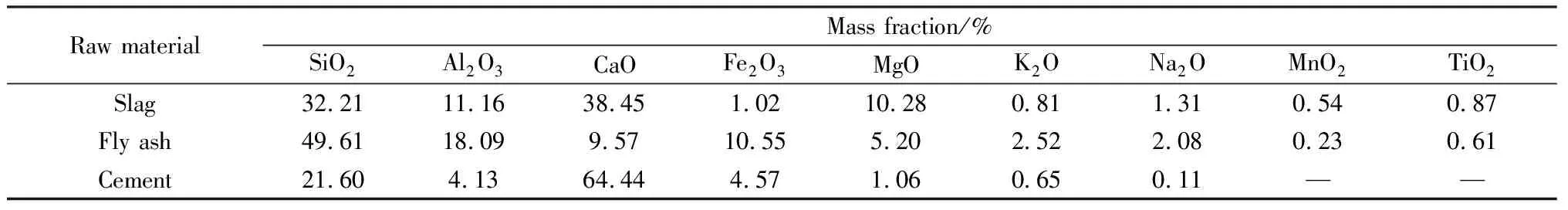

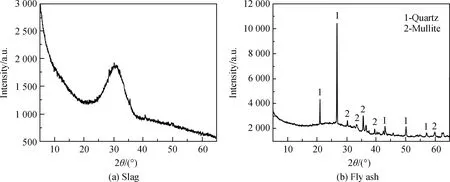

试验所用矿渣和粉煤灰取自新疆某钢铁厂。试验所用水泥为P·O 42.5普通硅酸盐水泥。原料的化学组成如表2所示,矿渣和粉煤灰的XRD谱和SEM照片分别如图2、图3所示,结合XRF、XRD和SEM分析,矿渣和粉煤灰的主要成分为SiO2、Al2O3、CaO、Fe2O3和MgO。试验采用氢氧化钠(NaOH)和硅酸钠(Na2SiO3)作为碱激发剂,所有试剂均为分析纯。试验用水为自来水。

表2 原料的化学组成Table 2 Chemical composition of raw materials

图2 矿渣和粉煤灰XRD谱Fig.2 XRD patterns of slag and fly ash

图3 矿渣和粉煤灰SEM照片Fig.3 SEM images of slag and fly ash

1.2 矿渣-粉煤灰基地聚物配合比设计

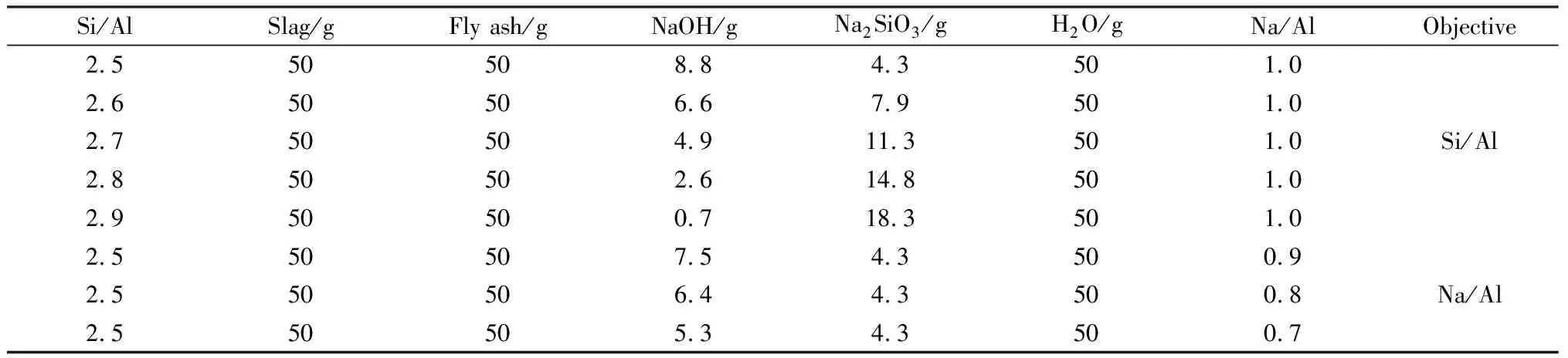

研究表明矿渣/粉煤灰1 ∶1(质量比)混合时发生协同反应,提高凝胶比例、缩短凝结时间,形成致密微观结构并提高抗压强度[20-21]。本研究采用矿渣与粉煤灰质量比为1,通过控制激发剂NaOH和Na2SiO3的掺量调整二元地聚物的Si/Al摩尔比和Na/Al摩尔比(以下均为摩尔比),进一步优化地聚物的力学性能,配合比如表3所示。凝结时间依据规范《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)测得。制备70.7 mm×70.7 mm×70.7 mm立方体砂浆试件并常温养护7 d和28 d,按照《建筑砂浆基本性能试验方法标准》(JGJT 70—2009)规范测试无侧限抗压强度。每个配合比均制备3个平行试样,取平均值作为测试结果。

表3 矿渣-粉煤灰基二元地聚物原材料配合比Table 3 Mix design of slag-fly ash binary wastes based geopolymer

1.3 矿渣-粉煤灰基地聚物固化淤泥试验

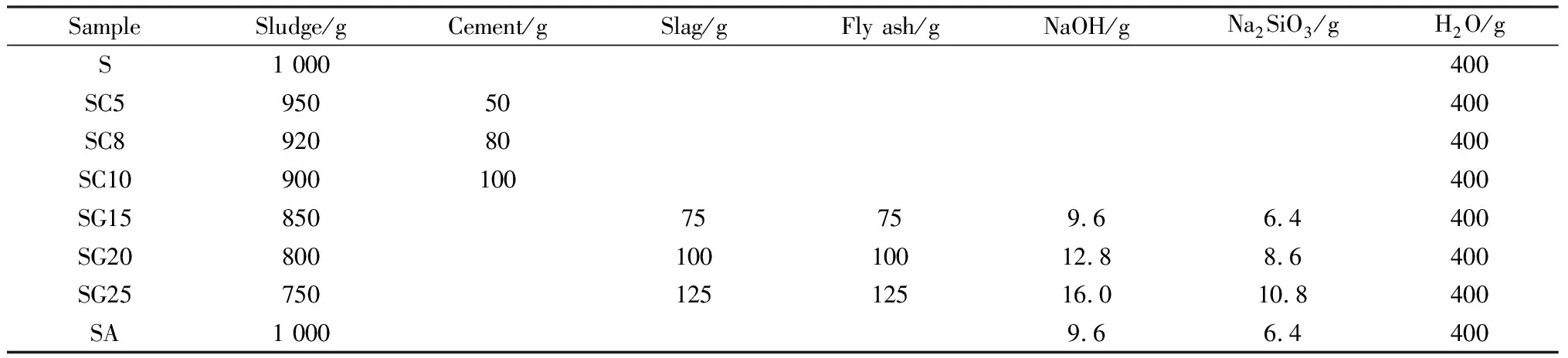

利用确定的地聚物配合比对淤泥进行固化,地聚物的质量掺量分别为15%、20%和25%,分别用SG15、SG20和SG25表示;并采用5%、8%和10%掺量的水泥固化淤泥进行比较,分别用SC5、SC8和SC10表示;为明确固化机理,采用未固化淤泥和只掺入碱激发剂的淤泥作为比较,分别用S和SA表示,各组配合比如表4所示。所有试验组均进行无侧限抗压强度试验,S、SC10、SG15、SG20、SG25试验组进行水稳性、CBR、干缩、温缩、微观试验,SA试验组进行微观试验。

表4 矿渣-粉煤灰基二元地聚物固化淤泥试验Table 4 Mix design of slag-fly ash binary wastes based geopolymer stabilized sludge

1.3.1 无侧限抗压强度试验

土体无侧限抗压强度试验参照《公路土工试验规程》(JTG 3430—2020)规范,制备高度80 mm、直径39.1 mm的圆柱体试样,试样与模具均密封放置在温度为19~21 ℃,相对湿度不低于95%的养护室中,3 d后试样脱模并继续密封放置在养护室中直至满足试验龄期要求。其中击实试验如掺加固化材料则不做闷料处理。使用电子万能试验机进行抗压强度试验,加载速度为1 mm/min。

1.3.2 路用性能试验

水稳性试验所用试样制备、养护与无侧限抗压强度试验一致。将养护28 d的试样放入侧面密封的装置中,底面和顶面分别安放一块透水石,再将整个装置浸入水中0 d、1 d、2 d、3 d取出沥水1 h后进行无侧限抗压强度试验,同时取出一组标准养护对照组试样测试其无侧限抗压强度。CBR试验参照《公路土工试验规程》(JTG 3430—2020)规范,采用重型击实方法,将混合料击实成标准直径152 mm、高120 mm圆柱体试件。干缩试验参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)规范,制备尺寸为40 mm×40 mm×160 mm的小梁试件,密封后放置在温度为18~22 ℃相对湿度不低于95%的养护室养护7 d。采用失水率ε、干缩应变ω和干缩系数αd三个指标对淤泥的抗干缩性能进行评价,其中干缩系数是通过(αd=ε/ω)计算得到。温缩试验参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)规范,试样制备、养护与干缩试验相同。试验温度范围为30~-30 ℃,每级温差数值为10 ℃,降温时间为20 min。

1.3.3 微观分析

将试样碎块处理,在40 ℃烘箱中烘干2 d后用SEM和XRD微观分析。XRD所用仪器为ZSX Primus 2型X射线衍射仪,扫描角度2θ范围为5°~90°,步长6 (°)/min,在测试前将碎块研磨成粉末过0.075 mm筛网。SEM所用仪器为JSM-7800F型场发射扫描电子显微镜,选用大小为1.5 mm左右的碎块,在样品表面喷金提高试样表面导电性,放大倍数为500倍、1 000倍和2 000倍。

2 结果与讨论

2.1 矿渣-粉煤灰基地聚物配合比设计

不同配合比的二元地聚物净浆凝结时间和无侧限抗压强度如图4所示。当Na/Al为1.0,Si/Al大于2.6时,初凝时间均超过12 h,不能满足施工对硬化时间的要求。在图4(b)中Si/Al为2.5,随着Na/Al的降低,凝结时间显著延长。当Na/Al为0.8,Si/Al为2.5时初凝时间为3 h,终凝时间为6 h,基本满足施工要求。

在凝结时间得到改善的同时,相应净浆样品的力学性能测试结果如图4(c)、(d)所示。Na/Al为1.0时,矿渣-粉煤灰基二元地聚物的抗压强度随Si/Al的增加逐渐减小。随着Na/Al逐渐减小,矿渣-粉煤灰基二元地聚物的抗压强度也在逐渐降低,这是因为较高NaOH和Na2SiO3的浓度在早期地聚合作用中有利于形成地聚物凝胶,提高了胶凝材料的强度。Si/Al为2.5时,Na/Al为0.8和0.9的7 d和28 d强度较为接近,均分别处于12 MPa和24 MPa左右。考虑抗压强度和工作性能等因素,本研究接下来的试验方案选用Si/Al为2.5、Na/Al为0.8的矿渣-粉煤灰基地聚物作为淤泥的主要固化剂进行研究。

图4 不同Si/Al和Na/Al对矿渣-粉煤灰基地聚物净浆凝结时间和无侧限抗压强度影响Fig.4 Influence of different Si/Al ratio and Na/Al ratio on setting time and unconfined compressive strength of slag-fly ash based geopolymer pastes

2.2 矿渣-粉煤灰基地聚物固化淤泥

2.2.1 无侧限抗压强度

图5 无侧限抗压强度随固化剂及龄期的变化Fig.5 Change of UCS with the content of stabilizers and curing time

固化淤泥土无侧限抗压强度随养护龄期的变化如图5所示。随固化剂掺量的增加,固化淤泥的UCS不断提高,固化剂的增加能够促进反应的进行,从而生产更多的胶凝产物,使得强度提高越显著。固化淤泥强度的提高与固化机理中化学反应(地质聚合作用)有关,随着养护龄期的不断延长,地质聚合作用进行得越充分,反应所产生的胶凝物质越多,形成新的骨架支撑土体,从而使固化淤泥土的强度不断提高。同时随水泥掺量的增加,固化淤泥的UCS也在不断提高,掺入10%的水泥表现出良好力学性能,后续试验采用SC10试验组作为基准与地聚物固化淤泥进行对比。

随着龄期的增长,固化淤泥的强度不断增大,地聚物固化淤泥强度提升较为显著,28 d强度相较于7 d强度提升了80%以上,均已经满足规范《公路路基设计规程》(JTGD 30—2015)对于高等级公路轻质土路基(轻质材料为重度小于细粒土的材料)28 d无侧限抗压强度要求(≥0.8 MPa)。而在只加入碱激发剂时,固化淤泥强度也略有提高,说明淤泥土颗粒中含有部分活性的硅铝成分参与了部分化学反应[22],且硅酸钠溶液作为胶凝材料,也对淤泥起到了一定的固化作用。

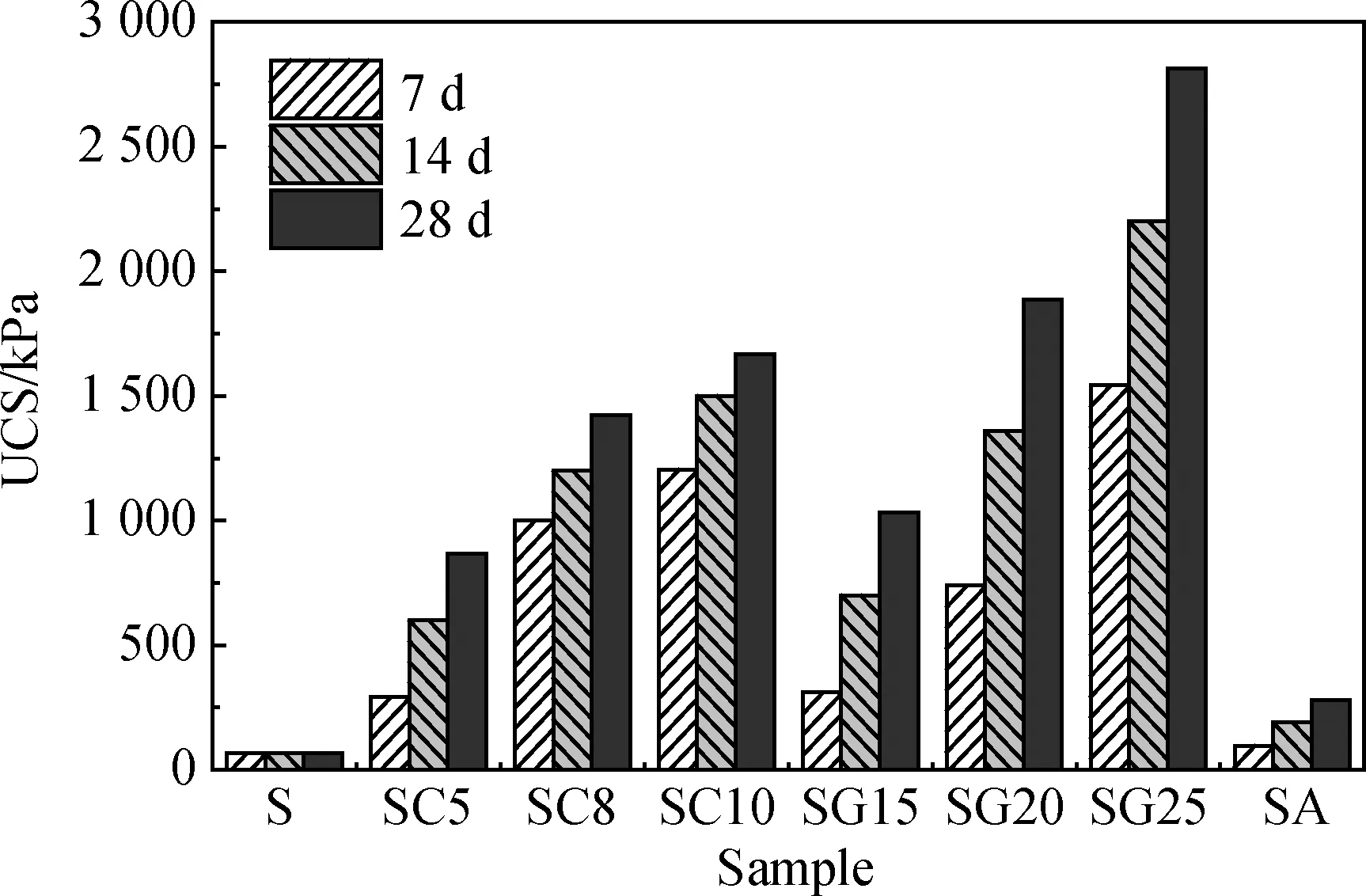

2.2.2 水稳性

试样的水稳性如图6所示,可以发现随着浸泡时间延长,试样含水量逐渐增大,原状土含水率最高,水泥固化淤泥次之,地聚物固化淤泥最小。随地聚物掺量的增加试样浸泡后含水率逐渐减小。可以看到随浸泡时间延长,UCS逐渐减小,减小的幅度越来越小。这主要是由于试样是通过击实的方式完成养护,处在非饱和状态中,含水率与土体强度之间存在直接关联,浸水之后含水率持续升高,UCS在不断降低。掺入固化剂后,浸水试样的强度损失率在降低,随着掺量增大,损失率逐渐降低。从图6中还可以看出,在浸泡1 d后,试样的含水率增长最快,这也与UCS下降最快相吻合;同时掺入地聚物固化剂后水稳性提高较为显著,且稳定性随地聚物掺量增加而提高。

图6 固化淤泥土水稳性试验结果Fig.6 Immersion stability test results of stabilized sludge

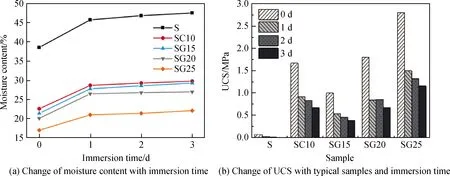

2.2.3 加州承载比

图7(a)为在相同的击实次数下,原状土、掺入10%水泥固化淤泥和掺入15%地聚物固化淤泥的CBR值与含水率关系曲线,CBR值随含水量增加先增加后降低。将固化剂加入淤泥混合后,化学反应生成的胶凝产物填充在淤泥土体孔隙中,故增大固化淤泥土的CBR值,与UCS增加机理相同。图7(b)为典型试样的CBR值,掺入固化剂后试样SC10的CBR值达到29.6%,试样SG15的CBR值达到16.1%,相较于原状土的1.1%提高均较为显著。根据规范JTG D30—2015《公路路基设计规范》对路基土CBR值要大于8%,固化淤泥的CBR值远大于规范要求,满足路用性能方面的要求。并且随地聚物含量的增大,固化淤泥的CBR值大幅增加,说明淤泥土的承载力得到提升。

图7 固化淤泥土CBR试验结果Fig.7 CBR test results of stabilized sludge

2.2.4 抗干缩性

干缩系数是干缩应变与失水率的比值,反映了材料在失水时产生的应变,干缩系数越小,材料抗裂性能越好。图8为固化淤泥土干缩试验结果,固化淤泥在进行干缩试验之后性能出现一定变化,其中失水率在初始阶段逐步增大,随后逐步放缓,在失水率数值达到最高值时逐步趋向稳定;干缩应变在1~15 d内提升较快,随后逐渐平缓,在失水率数值达到最高值时逐步趋向稳定;干缩系数数值范围为100×10-6~420×10-6,在初期阶段出现较为明显的变化,在20 d后逐渐趋向稳定,在掺入固化剂之后,干缩系数显著降低。通过试验发现,在地聚物掺入比例提升之后,干缩系数逐步下降,掺入25%地聚物试样干缩系数减小至201×10-6,减少了淤泥55%的干缩。研究中发现掺入6%水泥和8%土凝岩固化剂后,路基土的干缩系数降至330×10-6左右,可以减少18%以上的干缩[23];在淤泥土中掺入6%高效减水土壤固化剂后,干缩系数降至260×10-6[24]。本研究中的矿渣-粉煤灰地聚物更大幅度地提高了淤泥的抗干缩性能,当地聚物掺量高于20%时,抗干缩性能比10%水泥固化的淤泥更优异。

图8 固化淤泥土干缩试验结果Fig.8 Dry shrinkage test results of stabilized sludge

2.2.5 抗温缩性

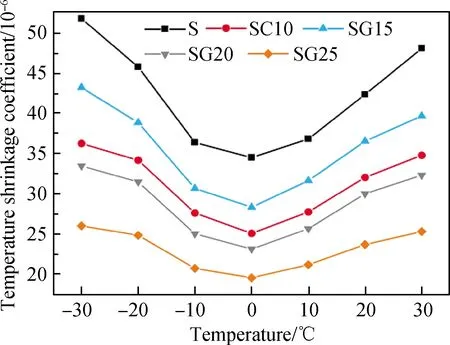

图9 典型试样温缩系数随温度变化Fig.9 Temperature induced shrinkage coefficient of typical samples varies with temperature

抗冻性是路基土耐久性的重要性能之一,通过测试在-30~30 ℃温度区间土体的收缩变化可以较好地表征其抗冻性。图9为典型试样温缩系数随温度变化,从图9可以看到当温度接近0 ℃时,温缩系数最小,这是因为固化淤泥内部还存在部分未结晶的自由水,这些自由水在结晶过程中出现膨胀,对收缩变形形成一定约束,并且温缩变形的空间也在逐渐减小,因此温缩系数至此达到最低值。温度降低至0 ℃以下时,由于固化淤泥的热胀冷缩效应,整体在不断缩小,温缩系数逐渐增大。在0 ℃以上,随着温度提升,温缩系数逐步提高,原因可能是内部颗粒之间存在一定的空隙,随温度提升,内部颗粒之间的空隙增大,温缩系数逐渐提高[25]。掺入固化剂后淤泥土的温缩系数明显降低,且随地聚物掺量的增加越来越低,说明地聚物的掺入能够改善淤泥土的抗温缩性,增强淤泥土的使用寿命。随着地聚物掺量的增加,淤泥在-30~30 ℃内的温缩系数变化幅度越来越小,表明其能够有效抵抗冻融循环过程中由于土颗粒破碎造成土颗粒间的间距增加[26],固化后的淤泥具备更好的抗冻融循环特性。

通过无侧限抗压强度试验可以看到掺入15%地聚物固化淤泥(SG15)已经满足规范对路基强度的要求,并且水稳性、CBR和温缩试验中表现出良好的路用性能,但在干缩试验中对淤泥固化表现不佳。而掺入20%地聚物固化淤泥实验组(SG20)相较于SC10在力学性能和路用性能方面均有所提高,因此采用SG20固化淤泥是可行的,且经济效益也较高。

2.3 固化机理分析

2.3.1 矿物组分

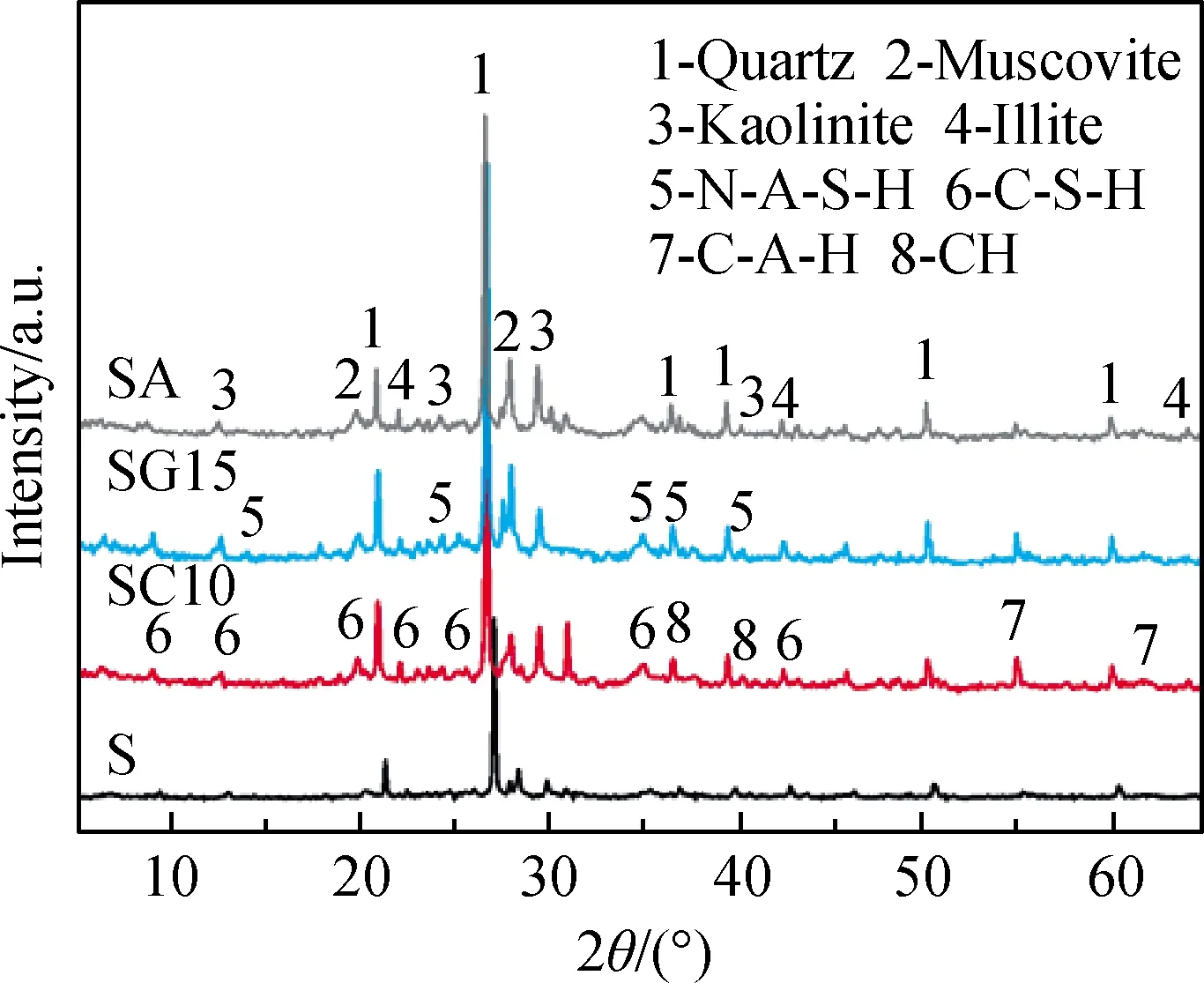

图10 典型试样XRD谱Fig.10 XRD patterns of typical samples

图10为典型样品在28 d的XRD测试结晶相。在水泥固化淤泥(SC10)样品中检测到氢氧化钙(CH)、水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H)等水化产物。在单独掺入碱激发剂的固化淤泥(SA)样品中,碱激发剂有效地激发淤泥土颗粒的潜在活性组分,使玻璃状结构中的Si—O键和Al—O键断裂,重新聚合形成地聚物凝胶。

与SA相比,地聚物固化淤泥(SG15)的高岭石在2θ的30°处的峰值强度较低,表明更多的材料参与了地质聚合反应。并且,地聚物固化淤泥中有较大明显的弥散“馒头”状宽峰,研究表明[27]“馒头”峰为生成的地聚物胶凝体系中水化硅铝酸钠(N-A-S-H)、水化硅铝酸钙(C-A-S-H)和C-S-H凝胶产物的特征峰,这也表明了SG15中发生了更高程度的地质聚合反应,同时说明了它是一个多相参与的结构。在2θ<45°时,观察到有小峰,同样也表明N-A-S-H的形成。在地聚物反应初期可以大量生成C-S-H,能够明显地改善地聚物的性能,同时加速了原料中活性Si、A1的溶出,加速地聚物反应的进行,并使凝胶结构更加密实,因此C-S-H的出现既可以加速反应,同时可以提高反应产物的强度,无侧限抗压强度试验结果也证明了这点。可以观察到石英的特征峰较为明显,这是由于石英在碱激发的过程中活性很低,所以样品中有大量石英存在。因此,更高的聚合程度使得地聚物固化淤泥具有更高的强度,同时凝胶固化作用也提高了淤泥的抗干缩和温缩性能。

2.3.2 微观形貌

图11为养护28 d典型试样放大2 000倍后的SEM照片。从图11(a)可以看出,未处理的淤泥样品中存在大量不规则片状的非晶团聚体,并且微观结构粗糙,颗粒分散且粘结松散。图11(b)中分散的颗粒比未处理的颗粒粘结较紧密,有较多的填充物填充在颗粒的缝隙之间,表明激发剂能有效激发淤泥中潜在活性组分形成凝胶产物胶结土颗粒,但由于凝胶产物较少,土颗粒和凝胶之间并未较好胶结,不能有效提高抗压强度。在SC10样品(见图11(c))上,可以观察到一些水化产物的生成。淤泥经水泥稳定后,形成C-S-H和C-A-H凝胶,这些水化产物填充在土颗粒的空隙中,从而提高了固化淤泥的强度[28]。图11(d)~(f)为二元地聚物稳定淤泥的微观结构。在粉煤灰颗粒表面可以观察到凝胶产物,且所形成的凝胶产物将片状土颗粒和矿渣、粉煤灰包裹起来,凝胶产物和土颗粒层层重叠相互交联形成整体空间结构,这表明随着时间的推移,矿渣、粉煤灰颗粒中的活性二氧化硅和氧化铝通过碱性溶液溶解的方式浸出表面,从而促进地质聚合反应的进行[29-30]。并且随地聚物掺量的增加,凝胶产物和土颗粒充分胶结形成骨架提高密实度,在荷载作用下凝胶与土颗粒共同受力提高固化土的抗压强度。结合XRD的试验结果可以发现,地聚物固化淤泥强度的提高是由于形成了地聚物凝胶,地聚物凝胶增强了土颗粒之间的胶结并且填充了孔隙,降低了固化土的吸水率以及随温度变形,提高了水稳性、CBR、抗干缩和温缩性能,这与其他胶凝材料(如:水泥、石灰等)的固化机理类似[31-33]。

图11 固化淤泥的SEM照片Fig.11 SEM images of stabilized sludge

3 结 论

针对矿渣-粉煤灰基地聚物的力学特性、路用性能以及微观机理,本文开展了系统的试验研究和理论分析,主要结论如下:

(1)随着Si/Al的增大和Na/Al的减小,碱激发胶凝材料的凝结时间逐渐延长。随着Si/Al的减小和养护龄期的延长,碱激发胶凝材料的强度提高。Na/Al为1.0、Si/Al为2.5时,胶凝材料的强度最大,7 d和28 d强度分别为14 MPa和27 MPa。考虑胶凝材料的强度、经济性和工作性能,试验选用Si/Al为2.5、Na/Al为0.8的矿渣-粉煤灰基二元地聚物作为淤泥的主要固化剂。

(2)矿渣-粉煤灰基地聚物能够有效提高固化淤泥土的无侧限抗压强度,随着龄期延长和地聚物掺量增加,强度提高显著。掺入15%地聚物的固化淤泥28 d强度已满足规范对高等级轻质土路基28 d强度大于0.8 MPa的要求,为提高固化土的抗干缩性能,选用掺入20%地聚物为最优固化剂。

(3)在地聚物固化淤泥中,碱激发剂有效地激发矿渣-粉煤灰颗粒的潜在活性组分,使玻璃状结构中的Si—O键和Al—O键断裂,重新聚合形成地聚合物凝胶,通过SEM分析发现N-A-S-H、C-A-S-H和C-S-H凝胶的形成,表明地聚物固化淤泥强度的提高主要是由于地质聚合作用形成的凝胶生成并填充在土颗粒的孔隙中。

矿渣-粉煤灰固废地聚物固化淤泥不仅能显著提升淤泥力学性能和路用性能,并且能够降低水泥资源消耗以及CO2排放,表明地聚物改善淤泥土在性能和环境等方面具有可持续发展的优势。