焚烧垃圾渣生态型超高性能混凝土研究

2022-03-14郭晓宁李兆恒吕亚军管俊峰杨龙宾

郭晓宁,李兆恒,吕亚军,管俊峰,郝 颖,杨龙宾

(1.华北水利水电大学土木与交通学院,郑州 450000;2. 广东省水利水电科学研究院,广州 510610)

0 引 言

目前,城市生活垃圾数量逐年增加,为进一步将生活垃圾无害化、资源化和减量化处理,国内很多城市建立了生活垃圾焚烧电厂,目的是减少生活垃圾的填埋量,同时提供一部分热能源,用来转化为电能[1]。垃圾渣是生活垃圾焚烧后产生的固体颗粒废弃物,如果将这些固体颗粒废弃物进行填埋处理的话,不仅会占用大量土地,还会带来水体污染和植被破坏等一系列环境问题[2],特别是废渣中含有的重金属元素,严重污染周围土壤,造成重金属在植物中的富集,进而影响人类健康[3-4]。

生活垃圾焚烧后产生的垃圾渣,已经作为水泥替代材料或者骨料应用于生态型混凝土的生产当中。Li等[5]采用城市生活垃圾焚烧(MSWI)废渣替代石英砂,研究蒸压加气混凝土(AAC)物理力学性能和微观结构的影响。MSWI废渣的掺入会降低混凝土发泡时间、抗压强度、密度和导热系数。Kuo等[6]采用垃圾焚烧炉底灰(MSWIBA)代替天然骨料作为透水混凝土的天然骨料。MSWIBA制得的透水混凝土的抗压、抗弯、劈裂抗拉强度均随充填膏体掺量的增加而增大。现有的研究中,多是将垃圾渣作为骨料用来制备普通混凝土,其微观结构中存在较多的有害孔(50~200 nm)和多害孔(>200 nm)[7],当掺入垃圾渣的普通混凝土受到雨水甚至酸雨的侵蚀,会不可避免地面临重金属渗出的问题,造成对土壤和环境的污染[8-10],解决垃圾渣普通混凝土的金属离子渗出问题迫在眉睫。

超高性能混凝土(UHPC)是一种新型水泥基复合材料[11],具有高度密实的堆积结构[12-13],从而具有超高的力学性能和耐久性。UHPC中存在的孔隙多是<20 nm的无害孔,减少离子输送的通道,有望实现混凝土中重金属的高效固结。UHPC的填充细骨料一般是天然河砂[14],但天然河砂是不可再生资源,过度开发已经威胁到桥梁的安全,河岸的稳定和生态系统。既有研究中不少学者将废弃和回收材料作为骨料加入到UHPC中,来节约成本和保护生态环境[15-17]。因此,考虑到处理后垃圾渣的粒径与UHPC中的河砂粒径相近,粒度分布相似,可以用垃圾渣取代UHPC中的天然河砂作为物理填充集料。与天然河砂相比,焚烧垃圾渣的吸水率和表面结构有所不同,因此有必要对垃圾渣UHPC的工作性能和微观结构进行研究。

本文制备一种低成本、环境友好型焚烧残留垃圾渣UHPC。根据修正后的Andreasen and Andersen模型进行配合比设计,对焚烧后的垃圾渣进行处理,按照不同比例替换河砂,制备出新型垃圾渣UHPC,并对其工作性能、力学性能、孔隙特征、微观特征进行研究,为了探究UHPC对重金属离子的固结作用,进行了垃圾渣UHPC重金属浸出测试。

1 实 验

1.1 原材料

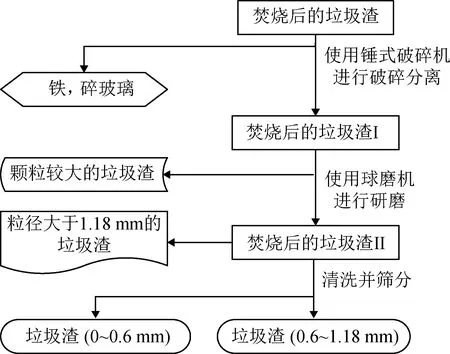

采用52.5普通硅酸盐水泥(博爱金隅P·O 52.5)、微硅粉(洛阳裕民微硅粉有限公司)、一级粉煤灰(荣昌盛环保材料厂)作为胶凝材料,选取两种粒径的细集料,分别为小粒径河砂(0~0.6 mm)和大粒径河砂(0.6~1.2 mm)。残余垃圾渣取自城市垃圾焚烧处理厂产生的废渣(下文简称垃圾渣,waste slag),制取流程如图1所示。加入聚羧酸醚系高效减水剂,固含量为30%(质量分数),减水率为30%(质量分数)。胶凝材料、河砂和垃圾渣的化学成分如表1所示。垃圾渣中主要的重金属成分如表2所示,其中铅(Pb)、锌(Zn)、铬(Cr)是主要的有毒重金属。

图1 焚烧后垃圾渣处理工艺示意图Fig.1 Schematic diagram of disposal process of waste incineration slag

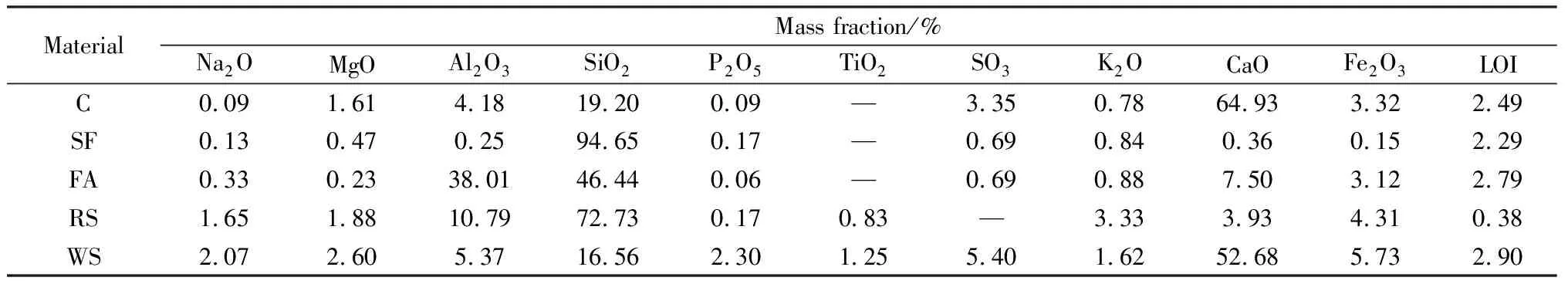

表1 胶凝材料、河砂和垃圾渣的主要化学组成Table 1 Main chemical composition of gelation materials, river sand and waste slag

表2 垃圾渣重金属含量Table 2 Chemical composition of heavy metal of waste slag

1.2 垃圾渣与河砂的表征

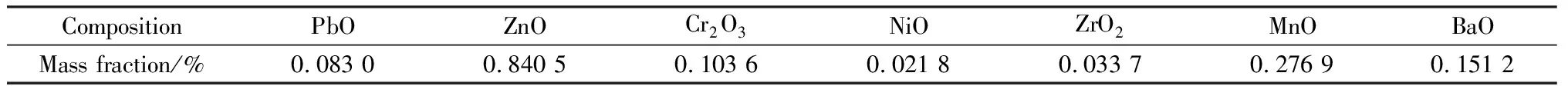

图2 河砂和垃圾渣含水率Fig.2 Water content of river sand and waste slag

图2为测试河砂和垃圾渣吸水率,利用公式(1)计算,发现垃圾渣具有高吸水率,其数值是河砂的近3倍。吸水率公式如下:

(1)

式中:Wx为吸水率,%;m1为饱和面干质量;m0为烘干后的质量。

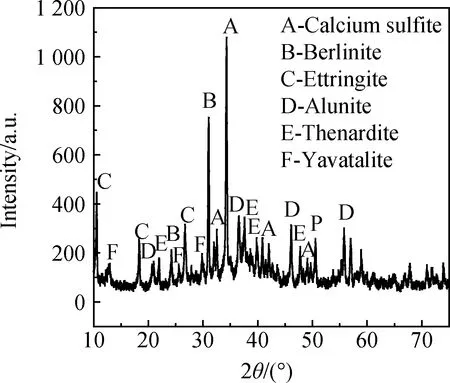

采用扫描电镜(SEM,SU8020,日本日立公司)和X射线衍射仪(XRD,岛津XRD-6100)进行微观形态测试。图3和图4分别为垃圾渣和河砂SEM照片与垃圾渣XRD谱,河砂由于受河流长期冲刷的影响,表面较为光圆,而垃圾渣的表面则较为粗糙,形状不规则,同时垃圾渣的成分复杂,且含有大量的硫酸钙、明矾石和钙矾石等成分。

图3 垃圾渣和河砂SEM照片Fig.3 SEM images of river sand and waste slag

1.3 紧密堆积颗粒骨架的配合比设计

最紧密的颗粒堆积密度是制备UHPC的关键因素[18]。使用修正后的Andreasen and Andersen模型进行优化求解,并进行配合比设计[19-21]。具体来说,以修正后的Andreasen and Andersen模型为目标函数(公式(2)),通过配合比设计,使得混合物的粒径分布曲线更接近于目标函数,从而形成最紧密的堆积结构。

(2)

式中:D为颗粒粒径尺寸,mm;P(D)为固体颗粒小于粒径D的一部分;Dmin为所用颗粒的最小尺寸,mm;Dmax为所用颗粒的最大尺寸,mm;q根据文献[22]的研究结果值取0.23。

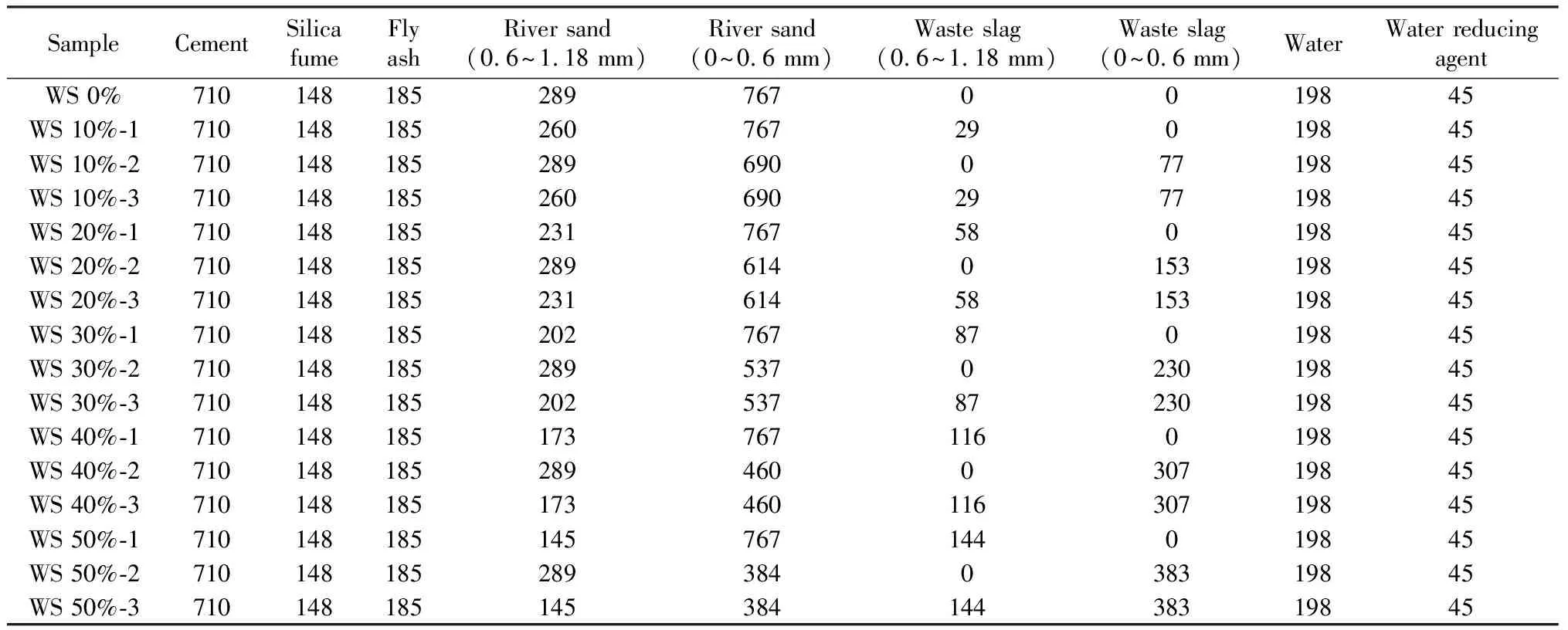

将处理后焚烧垃圾渣分别以质量比为0%、10%、20%、30%、40%、50%的比例进行小粒径(0~0.6 mm)、大粒径(0.6~1.18 mm)和全尺寸粒径(0~1.18 mm)替换天然河砂,配合比如表3所示。各成分的粒径分布、目标曲线和不同UHPC混合料级配优化曲线如图5所示。

图4 垃圾渣的XRD谱Fig.4 XRD pattern of waste slag

图5 各成分的粒径分布、目标曲线和 不同UHPC混合料级配曲线的优化Fig.5 Optimization of particle size distribution, target curve and gradation curve of different UHPC mixtures

表3 UHPC配合比Table 3 Mix ratio of UHPC /(kg·m-3)

1.4 测试方法

1.4.1 湿堆积密实度与工作性能

采用湿堆积密度法表征UHPC的实际湿堆积状况。将已制备的浆体倒入一个容积为220 mL的圆柱形容器,加满后固定在振动台上振动30 s,刮平溢出的多余部分,并称量容器中浆体的质量,然后利用式(3)计算密实度(φ)。

(3)

式中:M为浆体质量;V为容器体积;ρw、ρs和ρx分别为水、骨料和胶凝材料的表观密度;Rw、Rs和Rx分别为水、骨料和凝材料的体积与所有固体总体积的比值。

根据EN1015-3(无任何震动)进行流动性测试,以评估UHPC的工作性能。在试验过程中,将锥体垂直向上提升,使拌合物自由流动。测量两个方向相互垂直的直径,它们的平均值被用来计算相对流动度。

1.4.2 力学性能

抗压强度测定按《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)进行,将混凝土拌合物浇筑在40 mm×40 mm×160 mm的模具中,固化24 h后进行脱模养护,试块在温度(20±1) ℃、湿度95%的条件下养护,养护7 d和28 d后,每批测试三个样品求平均值。

1.4.3 孔隙结构

采用AutoPore IV-9500的微型压汞仪(MIP)测量试块孔结构。测试前,将样品浸泡在丙酮中,然后在(60±2) ℃的真空环境中干燥4 h。

1.4.4 微观特征

对混凝土试块进行XRD测试分析其化学组分。XRD测试条件为电压40 kV,电流150 mA。对混凝土试块进行SEM分析,将立方体试块置于真空涂布机中,并使用溅射技术喷涂金膜,以确保良好的导电性。

1.4.5 毒性浸出

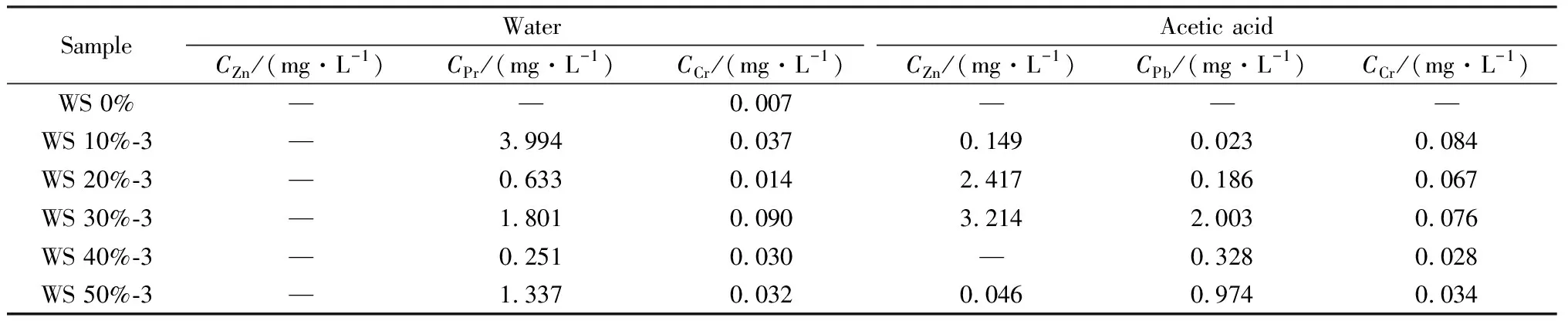

根据《固体废物浸出毒性浸出方法水平振荡法》(HJ 557—2010)和《固体废物浸出毒性浸出方法醋酸缓冲溶液法》(HJ/T 300—2007),测试垃圾渣UHPC样品的重金属固结能力。测试过程中,取100 g粒径小于3 mm的UHPC样品,然后用1 000 mL浸出液浸没(pH值为4.93±0.05的冰醋酸(CH3COOH)溶液和pH值为7的蒸馏水)。震荡24 h后,过滤并收集浸出液。采用电感耦合等离子体发射光谱法(ICP)对浸出液中重金属的浓度进行了测试。我国危险废弃物浸出重金属的标准规定铅、锌、铬的最大浸出量分别为5 mg/L、100 mg/L、5 mg/L(GB 5058.3—2007)。

2 结果与讨论

2.1 湿堆积密实度与工作性能

图6(a)为垃圾渣不同替换率UHPC试块的湿堆积密实度,当垃圾渣全尺寸替换率0%、10%、20%、30%、40%和50%时,UHPC试块的湿堆积密实度分别为0.819 73、0.816 28、0.810 92、0.806 54、0.798 85和0.795 69。随着垃圾渣替换率的增加,会降低UHPC的湿堆积密实度,主要由于垃圾渣吸水性高于河砂,替换后水泥水化所需的水分减少,骨料之间胶凝材料减少,填充效果减弱。

图6(b)为垃圾渣替换河砂后的流动性,随着垃圾渣替换率的增加,流动性逐渐下降,当全尺寸垃圾渣替换率为50%时,流动度下降了15.2%。大粒径和小粒径垃圾渣替换率为50%时,流动度分别下降12.7%和13.4%。对比大粒径和小粒径替换,全尺寸替换可以更加显著地降低UHPC的流动性。这种现象归因于垃圾渣的表面形状以及颗粒分布。垃圾渣的表面比较粗糙,含有孔隙,混凝土中水分被骨料吸收,游离的水分减少,增加了浆体与焚烧垃圾渣的摩擦力,浆体流动需要克服较大的阻力,导致UHPC的流动性降低[23]。当三种尺寸替换率达到最大50%,流动性最低为240 mm,大于《普通混凝土配合比设计规程》(JGJ 55—2011)中S5级坍落度要求,满足良好流动性的条件。

图6 UHPC试块的湿堆积密实度和工作性能Fig.6 Wet packing density and workability of UHPC samples

2.2 垃圾渣对超高性能混凝土力学性能的影响

图7为垃圾渣不同替换率UHPC试块7 d和28 d抗压强度结果,随着焚烧垃圾渣替换率的增加,所制备的UHPC抗压强度没有非常明显的变化,并且单独进行小粒径和大粒径垃圾渣替换时,没有产生过多的负面影响,部分试块还略有提高,例如,大粒径垃圾渣替换率为30%时,UHPC试块7 d和28 d的抗压强度最高,比基准组提升7.83%和5.47%。但全尺寸垃圾渣替换时,试块的抗压强度有所下降,但下降的幅度有限,替换率为50%,28 d抗压强度为117 MPa,相对于基准组强度(128 MPa)仅仅下降了8.59%。

图7 UHPC试块7 d和28 d抗压强度Fig.7 7 d and 28 d compressive strength of UHPC samples

致密的堆积结构是获取超高力学性能的UHPC重要因素[24-25],大粒径垃圾渣替换的堆积效果最好。一方面,与河砂相比垃圾渣的表面粗糙,具有一定的孔隙,吸水率高,会减少水泥的水化反应,大量替换时会降低混凝土的抗压强度。另一方面,垃圾渣替换河砂后,由于表面粗糙,增大了其与胶凝材料的黏结力,并且垃圾渣吸水率高于河砂,水化反应前期吸收的水分后期会流出,继续与混凝土中未水化的水泥颗粒反应,补偿混凝土的自收缩,减少自收缩产生的裂缝,这对混凝土材料的力学性能提高是有利的,能够抵消垃圾渣吸水导致抗压强度下降的影响,这是垃圾渣UHPC强度没有明显降低的原因,垃圾渣UHPC强度的变化取决于以上两个方面的共同作用。

2.3 垃圾渣对超高性能混凝土孔结构的影响

孔隙是水泥硬化浆体结构中的非固相微结构单元。孔隙的大小对于水泥基材料性能有较大的影响[26],吴中伟院士将孔隙按照大小分为四类,孔径<20 nm时为无害孔,孔径在20~50 nm之间时为少害孔,孔径在50~200 nm之间为有害孔,孔径>200 nm时则为多害孔[27]。

图8为替换率为50%垃圾渣UHPC时的压汞测试结果。全尺寸(0~1.18 mm)、小粒径(0~0.6 mm)和大粒径(0.6~1.18 mm)垃圾渣替换河砂后,大部分孔径<20 nm,属于无害孔。利用修正后的Andreasen and Andersen模型对颗粒堆积密度进行优化,得到的UHPC密实程度高于一般混凝土,混凝土的孔隙结构得到了优化。

相比于WS 0%,WS 50%-1、WS 50%-2和WS 50%-3的孔隙累计分布要高于20.0%、35.9%和43.1%,一方面是因为垃圾渣本身含孔隙,替换河砂后增大了混凝土的孔隙率,另一方面是因为垃圾渣表面粗糙,具有较高的吸水率,吸附了拌合物中的自由水,减少了水泥水化所需水分,水化产物减少,从而增加内部孔隙的分布。混凝土中>50 nm的孔隙大多数来源于骨料本身和界面过渡区产生的微裂缝[28],垃圾渣本身多孔,经过破碎后产生更多微裂纹,替换河砂后导致UHPC的孔隙率增大,对混凝土的力学性能产生负面影响。

2.4 UHPC微观分析

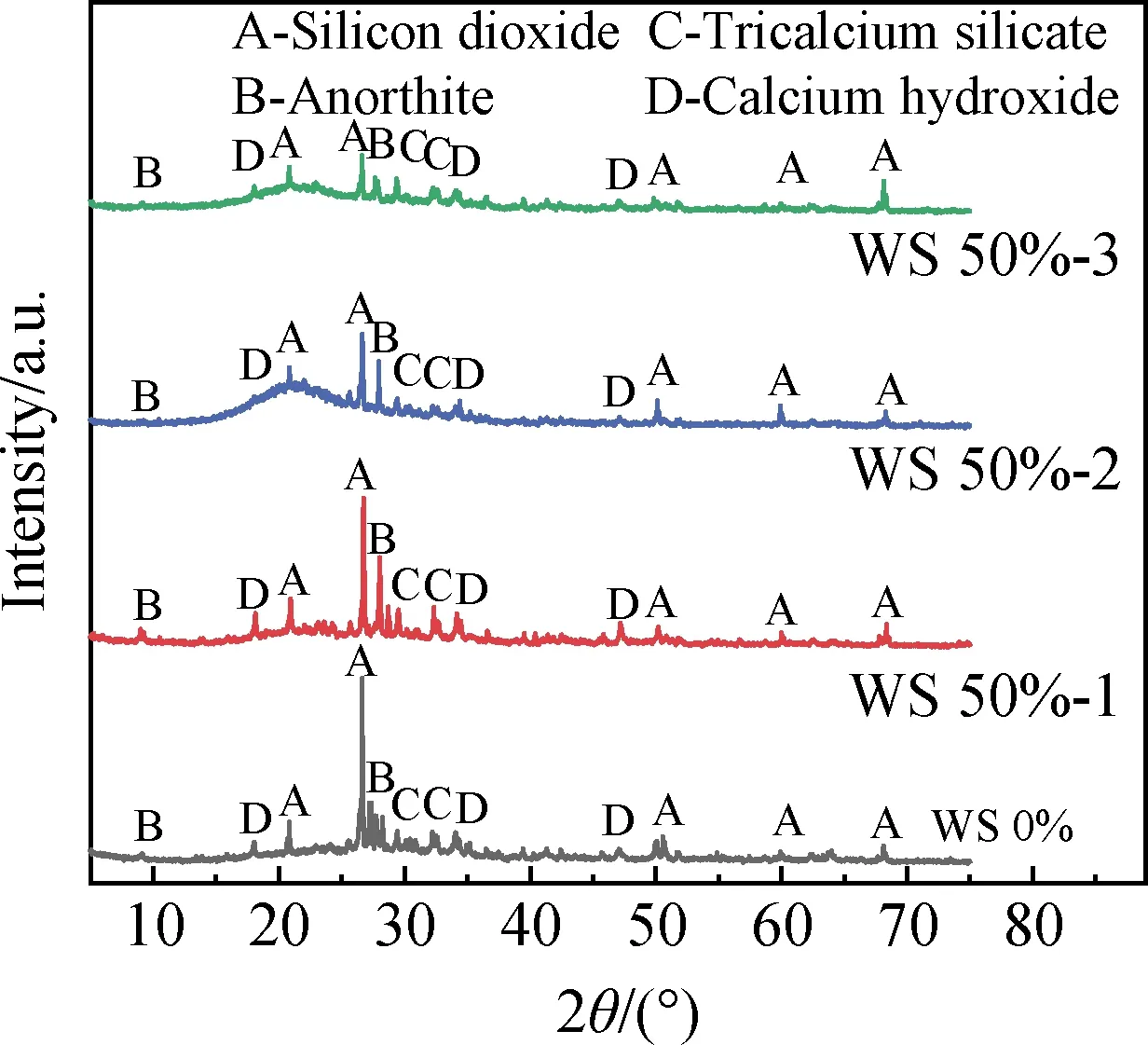

图9为UHPC试块养护28 d的XRD谱,混凝土中主要可以观察到四种物质,二氧化硅、钙长石、硅酸三钙和氢氧化钙。随着垃圾渣替换率的增加,二氧化硅衍射强度发生明显的降低,全尺寸(0 mm~1.18 mm)替换时的二氧化硅衍射峰达到最低强度,原因为垃圾渣替换河砂,导致河砂减少,全尺寸替换河砂时,垃圾渣含量最大,混凝土二氧化硅衍射强度最小,同时,垃圾渣替换后混凝土中钙长石增加。在图中还看到硅酸三钙,表明基准组和替换后的混凝土含有大量未水化的水泥颗粒,这是水灰比较低造成的,且垃圾渣具有比河砂高的吸水率,会减慢水化速率。

图8 UHPC试块养护28 d孔径占比和累计分布Fig.8 Pore diameter ratio and cumulative distribution of UHPC curing for 28 d

图9 UHPC试块养护28 d的XRD谱Fig.9 XRD patterns of UHPC curing for 28 d

图10为UHPC试块养护28 d SEM照片,相对于WS 0%,掺加了垃圾渣的试块孔隙较多,孔径也更大,裂缝数量、宽度与长度增加,这是由于垃圾渣物理特征的影响,相同的粒径范围,颗粒表面粗糙,形状不规则,吸水率高,替换河砂后,混凝土中的自由水降低,水化产物减少,裂缝与孔隙增多增大。胶凝材料的减少,使得抵抗自收缩反应变得困难,会产生更多缝与孔隙。相比于WS 50%-1,WS 50%-2和WS 50%-3的裂缝与孔隙的数量更多,这与压汞测试结果一致。

图10 UHPC养护28 d的SEM照片Fig.10 SEM images of UHPC curing for 28 d

2.5 UHPC对重金属离子的固结能力

焚烧垃圾渣含有重金属等有害成分,受到雨水或者酸雨会浸出重金属离子,这些离子会渗入土地,污染地下水。因此需要评估UHPC对重金属离子固结的能力。

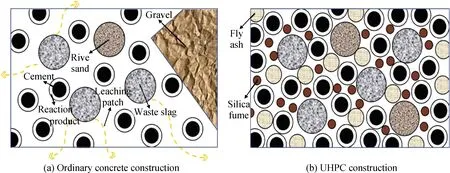

采用蒸馏水和冰醋酸两种浸提剂来进行毒性浸出试验测试,表4为测试结果,采用蒸馏水为浸提剂时锌离子未检出,铅离子浸出液浓度低于5 mg·L-1,铬离子浸出液浓度要低于0.1 mg·L-1。以醋酸溶液为浸提剂时,锌离子的浸出浓度最大为3.214 mg·L-1,铅离子的浸出浓度最大为2.003 mg·L-1,铬离子浸出浓度最大为0.084 mg·L-1。根据《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)规定危害成分标准限值:CZn≤100 mg·L-1;CPb≤5 mg·L-1;CCr≤100 mg·L-1。本试验的重金属浸出浓度没有超过限值。图11为混凝土结构模型,可以直观说明UHPC的固结效应,图11(a)是普通混凝土的结构模型,堆积较为松散,渗水通道过大,容易浸出重金属元素,图11(b)是UHPC的结构模型,堆积更加密实,能够阻挡渗水通道,有效减少垃圾渣骨料重金属元素的浸出。

焚烧垃圾渣的成分复杂,垃圾渣中元素的分布并不均匀,每一个区域元素含量都有差异,这对浸出试验有较大影响,试验得到的结果会具有离散性,但无论离散影响有多大,重金属的浸出含量都要小于毒性浸出GB 5085.3—2007规范限值,起到对重金属固结的作用。

表4 不同垃圾渣掺量UHPC的浸出毒性特征Table 4 Leaching toxicity characteristics of UHPC with different refuse and slag content

图11 混凝土结构模型Fig.11 Structure model of concrete

3 结 论

(1)随着垃圾渣掺量的增加,湿堆积密实度与流动性逐渐下降,主要是垃圾渣表面粗糙、破碎后带有棱角,阻碍了骨料间的相对滑动。且垃圾渣吸水性高,减少水化所需水分,导致骨料间填充空隙的胶凝材料减少。

(2)UHPC单独掺入大粒径或者小粒径垃圾渣,抗压强度的变化较小,同时掺入大、小粒径垃圾渣后,UHPC抗压强度有略微降低的趋势。一方面是混凝土中垃圾渣掺入减少了水化胶凝材料的产生,另一方面垃圾渣表面粗糙,增加了黏结度。

(3)UHPC掺入垃圾渣后内部孔隙会增大,WS 50%-1的增加最少,只有20%,且大部分分布在<20 nm的无害孔中,垃圾渣形状不规则,表面粗糙多孔,本身孔隙高于河砂。并且垃圾渣吸水性高于河砂,掺入混凝土中减少水化所用水分,使得界面过渡区胶凝材料浓度降低,孔隙增加。

(4)垃圾渣替换河砂会明显减少混凝土中二氧化硅含量,增加钙长石的含量,减慢混凝土水化速率。同时,加入垃圾渣会使混凝土孔隙增多、孔径增大,裂缝长度与宽度增大,胶凝材料减少,抵抗自收缩变差。

(5)UHPC固结重金属能力较强,以蒸馏水和醋酸为浸出液条件下锌、铅和铬离子浸出浓度均低于国标限值,实现了对重金属元素较为有效的固结,UHPC的超高密实度有效减少了元素的浸出通道,使得垃圾渣材料中的重金属有效固结在混凝土内。