碳化硅纳米线增强钛基复合材料的制备与性能研究

2022-03-14张瑞刚杨庆浩王玉鹏赵鹏飞张于胜

张瑞刚,杨庆浩,刘 跃,王玉鹏,赵鹏飞,张于胜

(1.西安科技大学 材料科学与工程学院,陕西 西安 710054) (2.西安稀有金属材料研究院有限公司,陕西 西安 710016)(3.西北有色金属研究院,陕西 西安 710016)

钛合金具有比强度高、耐腐蚀、耐高温等优异性能,广泛应用于航空航天、化工、海洋工程等领域。随着航空工业的发展,飞机发动机及机体零部件亟需更高性能的钛合金[1]。为了进一步提高钛合金的力学性能,国内外材料研究学者在钛合金中引入了石墨烯[2,3]、TiB[4-6]、TiC[7-8]等不同的增强相,从而制备出性能优异的钛基复合材料。苏颖等[2]通过粉末冶金法,利用等离子电火花烧结在850 ℃制备出石墨烯增强钛基复合材料,研究了复合材料的室温和高温压缩变形行为。结果表明,石墨烯均匀分散在钛基体中,显著细化了钛基体的微观组织,提高了其室温和高温压缩强度。但石墨烯容易与钛基体发生反应,无法保持其纳米增强特性,因而在钛基复合材料中的应用受限。

碳化硅(SiC)具有高强度、高硬度、高模量、低热膨胀系数等优异性能,是一种重要的复合材料增强相[9,10]。而碳化硅纳米线(SiCnw)作为一维纳米材料,具有比SiC块体材料更优异的力学性能,是一种理想的复合材料增强相[11]。Kim等[12]采用分子动力学模拟β-SiC纳米线在拉伸条件下的力学行为,发现SiCnw在[111]方向的杨氏模量高于[001]方向,[111]方向的拉伸断裂模式为塑性断裂,[001]方向的拉伸断裂模式则随温度变化,100 K时为脆性断裂,300 K时为塑性断裂。Yang等[13-15]研究发现,SiCnw对复合材料的微观结构和力学性能具有显著影响,其增强作用优于传统的微米材料。

Ti60合金是我国自主研发的一种新型高温钛合金。该合金以Ti-Al-Sn-Zr-Mo-Si系合金为基础,通过添加稀土元素并对其他合金元素含量进行微调,使其使用温度可达600 ℃,并具有优异的蠕变形能[16-18]。本研究采用行星球磨工艺将Ti60合金粉末和SiCnw混合,利用放电等离子活化烧结制备SiCnw/Ti60复合材料,以期进一步提高Ti60合金的力学性能。

1 实 验

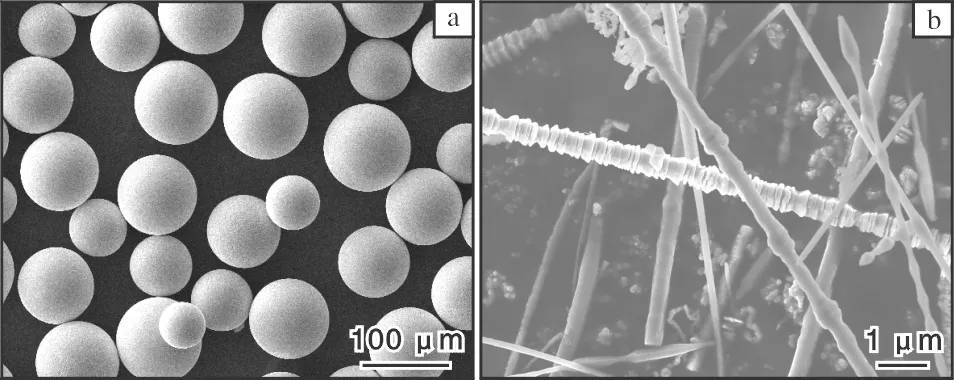

实验所用基体材料为Ti60合金粉末,粒度为40~100 μm,形貌如图1a所示。增强相选用SiCnw,形貌如图1b所示,特征参数如表1所示。

图1 Ti60合金粉末与SiCnw的微观形貌Fig.1 Morphologies of Ti60 alloy powder (a) and SiCnw (b)

表1 SiCnw的特征参数

称取适量的Ti60合金粉末和SiCnw装入球磨罐,然后置于QM-3SP4型行星球磨机中进行球磨。球磨罐和磨球材质均为不锈钢,球料比为3∶1。球磨机转速为300 r/min,球磨时间为4~6 h。混合后的粉末放入直径为60 mm的石墨模具中,使用放电等离子活化烧结炉进行烧结,烧结温度为1000 ℃,压力为45 MPa,保温时间为5 min,最终得到规格为φ60 mm×16 mm的SiCnw/Ti60复合材料。通过改变原料配比,制备出SiCnw质量分数分别为0.1%、0.3%、0.5%的SiCnw/Ti60复合材料。为了比较,采用相同工艺烧结制备出未添加SiCnw的Ti60合金。

采用UTM5105X型万能力学试验机对烧结样品进行拉伸性能测试,拉伸速率为0.5 mm/min。每种样品至少测试3支试样,取平均值作为实验结果。采用Axio Vert.A1型金相显微镜观察样品的微观组织,并利用Nano Measure软件对晶粒尺寸分布及平均尺寸进行统计。采用HVS-1000Z型数显显微硬度计测量样品的显微硬度,压头材质为金刚石,载荷为3.14 N,保压时间为15 s。每组样品测试10个点,取平均值作为测量结果。采用 Bruker D8 Advance型X射线衍射仪(XRD)对混合粉末以及烧结样品进行物相分析,使用Cu靶Kα射线,扫描速率为5°/min,扫描角度为15°~90°。采用JSF-7500F型场发射扫描电镜(SEM)对拉伸试样的断口形貌进行观察。

2 结果与讨论

2.1 混合粉末的形貌及微观结构

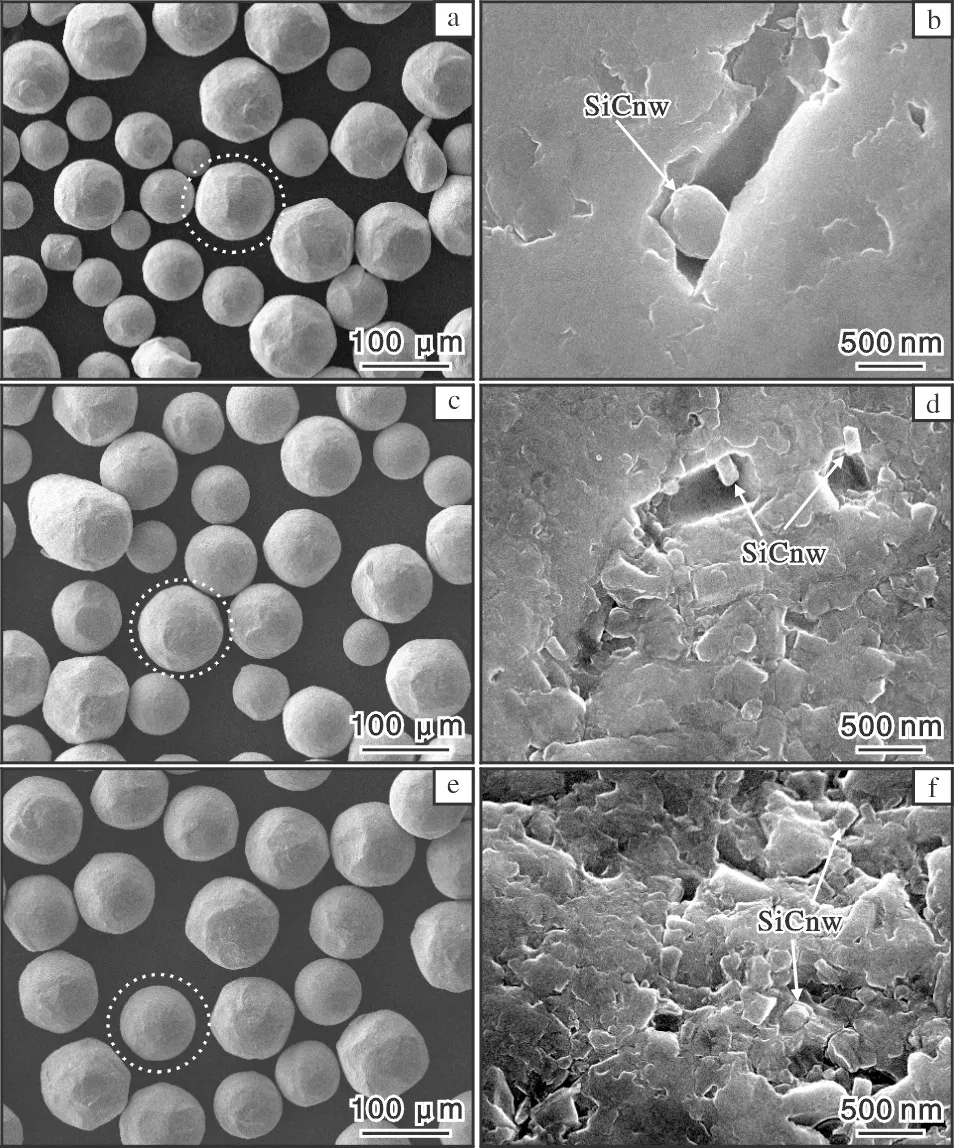

图2为不同SiCnw含量的SiCnw/Ti60混合粉末球磨后的SEM照片。从图2可以看出,经过球磨后,Ti60合金粉末表面变得凹凸不平。SiCnw经球磨撞击后发生断裂,线性结构遭到破坏,并随着球磨不断嵌入Ti60合金粉末表面的坑洞中(图2b)。随着SiCnw添加量的增加,更多的SiCnw嵌入Ti60合金粉末表面(图2d)。当SiCnw添加量为0.5%时,Ti60合金粉末表面有部分SiCnw出现团聚现象(图2f)。

图2 不同SiCnw含量的SiCnw/Ti60混合粉末球磨后的SEM照片Fig.2 SEM images of SiCnw/Ti60 powders with different SiCnw content after ball milling:(a,b) 0.1%; (c,d) 0.3%; (e,f) 0.5%

图3为不同SiCnw含量的SiCnw/Ti60混合粉末球磨后的XRD图谱。从图3可以看出,球磨后混合粉末的衍射峰位置与原始Ti60合金粉末的衍射峰位置相同,所检测出的衍射峰与α-Ti(对应的PDF卡片为No.01-1198)的衍射峰重合,3个最强峰角度为35.3°、38.4°、40.4°,分别对应α-Ti的(100)、(002)、(101)晶面,因此确定基体为α-Ti。在XRD图谱中未发现SiC的衍射峰,这可能是由于SiCnw的添加量较少,未被检测出。

图3 不同SiCnw含量的SiCnw/Ti60混合粉末球磨后的XRD图谱Fig.3 XRD patterns of SiCnw/Ti60 powder with different SiCnw content after ball milling

2.2 微观组织

图4为不同SiCnw含量的SiCnw/Ti60复合材料的金相照片和粒径分布曲线。未添加SiCnw的Ti60合金,其显微组织中大部分为大尺寸晶间β相,在原始β晶粒内部存在彼此平行的板条状α相,并有少量的晶界等轴α相,魏氏组织和网篮组织组合存在,如图4a所示。研究表明,魏氏组织和网篮组织会导致材料塑性降低[19]。添加SiCnw后,晶间β相细化,数量增多,板条状α相和晶界等轴α相也明显增加,但依然存在大量魏氏组织,如图4b所示。随着SiCnw添加量的增加,晶间β相继续细化,晶界α相随之增加,如图4d所示。Ti60合金晶粒粗大,平均晶粒尺寸为514.2 μm。添加0.1%、0.3%、0.5%SiCnw后,SiCnw/Ti60复合材料的晶粒尺寸分别为193.9、116.4、93.2 μm。可见添加SiCnw能够显著细化晶粒,并且晶粒尺寸随着SiCnw含量的增加而减小。这是因为SiCnw在球磨后分散在Ti60合金粉末晶界处,在烧结过程中产生了钉扎效应[20],阻碍了基体晶粒的生长,从而细化了晶粒。

图4 不同SiCnw含量的SiCnw/Ti60复合材料的金相照片和粒径分布曲线Fig.4 Metallographs and grain size distribution curves of SiCnw/Ti60 composites with different SiCnw content:(a) 0%; (b) 0.1%; (c) 0.3%; (d) 0.5%

2.3 力学性能

图5为不同SiCnw含量的SiCnw/Ti60复合材料的维氏硬度。从图5可以看出,添加0.1%的SiCnw后,SiCnw/Ti60复合材料的维氏硬度显著提升,达到4116.98 MPa,相比Ti60合金提升了26.2%。SiCnw添加量增加到0.3%、0.5%时,SiCnw/Ti60复合材料的维氏硬度继续增加,但增幅不大,分别为4279.66、4361.98 MPa。由此可见,SiCnw能够显著提升SiCnw/Ti60复合材料的维氏硬度,但其含量在0.1%~0.5%区间内变化,对复合材料维氏硬度的影响不大。

图5 不同SiCnw含量的SiCnw/Ti60复合材料的维氏硬度Fig.5 Vickers hardness of SiCnw/Ti60 composites with different SiCnw content

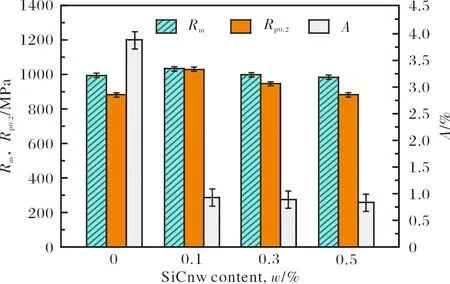

图6为不同SiCnw含量的SiCnw/Ti60复合材料的拉伸性能。从图6可以看出,当SiCnw含量为0.1%时,复合材料的屈服强度和抗拉强度分别为1031 MPa和1037 MPa,强度相比Ti60合金分别上升了13.6%和2.7%,延伸率为0.94%,相比Ti60合金下降了76%。在拉伸过程中,SiCnw承担了基体间的载荷传递,提高了SiCnw/Ti60复合材料的拉伸强度。随着SiCnw含量的增加,SiCnw/Ti60复合材料的屈服强度和抗拉强度略有降低,延伸率下降明显。这与SiCnw/Ti60复合材料的微观组织特征相对应,即随着SiCnw含量的增加,晶界处的α相增加,从而影响了复合材料的性能,而SiCnw的引入降低了复合材料的塑性。

图6 不同SiCnw含量的SiCnw/Ti60复合材料的拉伸性能Fig.6 Tensile properties of SiCnw/Ti60 composites with different SiCnw content

2.4 断口形貌

图7为不同SiCnw含量的SiCnw/Ti60复合材料的拉伸断口形貌。Ti60合金的拉伸断口中韧窝和撕裂棱同时存在(图7a),断裂模式介于韧性断裂与脆性断裂之间。SiCnw含量为0.1%时,SiCnw/Ti60复合材料的拉伸断口由撕裂棱组成,韧窝几乎消失(图7b),断裂模式为典型的脆性断裂。随着SiCnw含量的提升,拉伸断口形貌变化不明显,仍由撕裂棱组成,如图7c、7d所示。结合显微形貌可以得出结论,晶界α相的增加,在一定程度上抵消了复合材料增强体的增强效果。而增强相的引入,细化了基体材料的晶粒尺寸,提高了复合材料的拉伸强度,但降低了复合材料的延伸率,导致拉伸过程发生脆性断裂。

图7 不同SiCnw含量的SiCnw/Ti60复合材料的断口形貌Fig.7 Fracture morphologies of SiCnw/Ti60 composites with different SiCnw content:(a) 0%; (b) 0.1%; (c) 0.3%; (d) 0.5%

3 结 论

(1) Ti60合金粉末与SiCnw混合球磨后,SiCnw嵌入Ti60合金粉末表面,在烧结过程中均匀分布在晶界处,有效细化了晶粒。

(2) 添加SiCnw后,SiCnw/Ti60复合材料的晶间β相得到细化,数量增多,板条状α相和晶界等轴α相也显著增加。

(3)添加0.1%的SiCnw后,SiCnw/Ti60复合材料的硬度显著提升,抗拉强度为1037 MPa,较Ti60合金提高了2.7%。

(4) SiCnw在晶界处均匀分布,起到了钉扎效应,在拉伸过程中SiCnw承担了基体间的载荷传递,提高了SiCnw/Ti60复合材料的拉伸强度。