海洋工程用钛合金研究与应用现状

2022-03-14李永华张文旭陈小龙

李永华,张文旭,陈小龙,黄 响

(南京尚吉增材制造研究院有限公司, 江苏 南京 210046)

海洋工程是海洋研究与开发的重要基础,已上升为国家战略。“十四五”规划中提出要在海洋工程、海洋资源和海洋环境等领域实现核心技术的重大突破,升级海洋工程装备结构,填补国内技术空白。钛材不仅比强度高,可大幅降低结构件重量,而且耐腐蚀性能好,在中性和氧化性气氛及众多恶劣环境中的耐蚀性能优于其他常用金属材料,是海洋工程装备的首选材料[1]。用钛材替代不锈钢,可延长海洋工程装备使用寿命,减少维护和修理费用,提高海洋作业的安全性和可靠性[2,3]。经过多年发展,我国海洋工程装备用钛材体系已初步形成。

根据《2020年中国钛工业发展报告》统计结果[4],2020年中国钛加工材产量为97 029 t,其中海洋工程领域钛加工材用量占比达7.7%。以西北有色金属研究院为代表的研究单位,研制出多种性能良好的海洋工程用钛合金,如Ti75、Ti31与Ti91等,现已大量应用于船舶、潜艇、探测器等海洋工程装备。

首先介绍海洋服役环境的特点以及钛合金在海洋工程中的应用情况,然后简述国内外开发的海洋工程用钛合金及其应用情况,并从疲劳性能、蠕变性能、焊接性能、断裂韧性等方面对海洋工程用钛的选材进行论述,以期进一步推进钛合金材料在海洋工程装备领域的应用。

1 海洋服役环境概况

在海洋环境中,电解质、溶解氧、海洋生物以及静水压力等[5,6]都会影响海洋工程装备的使用寿命,对潜艇、深海探测器等海洋工程装备的服役安全性和稳定性造成巨大影响。据统计[7],海洋腐蚀造成的经济损失每年可达7000亿人民币,并呈逐年递增的态势。

海水是腐蚀性很强的天然电解质,存在侵蚀性很强的氯离子(Cl-),Cl-会渗透并破坏金属表面的氧化膜,还会与一些金属元素形成具有溶解性的氯化物,加速氧化膜溶解,使金属基体失去保护而被腐蚀[8]。海水表面与空气接触,会溶解一定的氧,而氧有夺取电子的能力,因此靠近海面的金属工件容易获得电子变成阴极,海水深处的金属工件容易失去电子成为阳极,二者之间形成电化学腐蚀,主要反应如下[9]。

M → Mn++ne-

(1)

O2+2H2O+4e-→ 4OH-

(2)

Mn++nOH-→ M(OH)n

(3)

Mn++nCl-→ MCln

(4)

海洋生物也是导致海洋工程装备腐蚀的主要因素之一。海洋生物会附着在与海水接触的海洋工程装备表面,形成生物膜,进而引发生物腐蚀。杨宗澄等[10]研究了船舶表面污损状况与海洋生物的关系。研究发现,对于渔船,由于其行驶航线基本固定,海洋生物的生存环境相对稳定,因此海洋生物会长期附着在船壳表面,破坏保护层并腐蚀金属基体。船壳表面涂覆防污漆,可在一定程度上防止生物腐蚀。

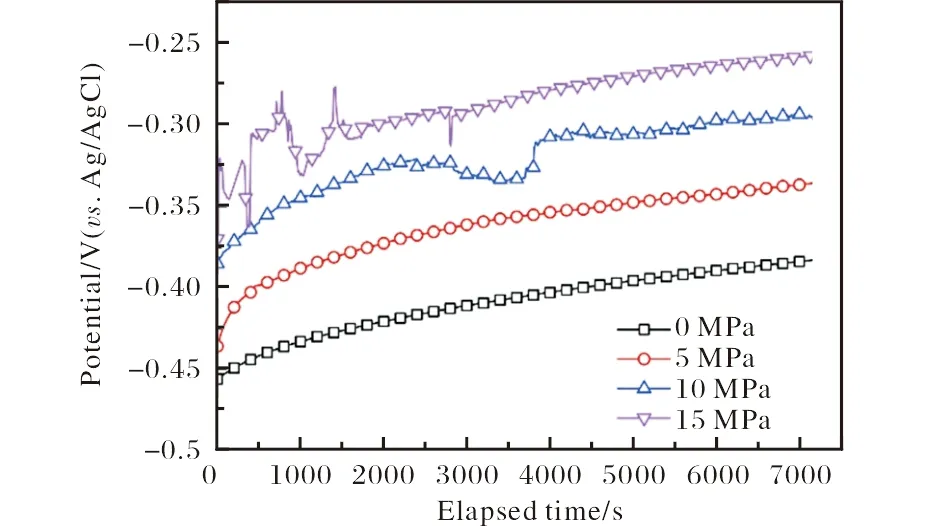

深海层海洋工程装备需要应对巨大的静水压力。静水压力通过促进点蚀生长、破坏金属表面钝化膜等方式,影响金属的抗腐蚀性能。杨小佳等[11]研究了静水压力对TA2纯钛电化学性能以及应力腐蚀行为的影响。研究发现,TA2纯钛在海水环境中的开路电位随着静水压力的增大而增大,如图1所示。静水压力增大还会促进TA2纯钛的均匀腐蚀及阴极析氢反应,使TA2纯钛的腐蚀电流密度增大。Liu等[12]通过慢应变速率试验,研究了静水压力对Ti-6Al-4V合金在3.5%NaCl溶液中应力腐蚀开裂(SCC)的影响。研究表明,静水压力由0.1 MPa提高至20 MPa后,钛的溶解加速,氧化膜电阻降低,导致Ti-6Al-4V合金的应力腐蚀开裂加剧。静水压力增大还会促进Ti-6Al-4V合金α/β界面上δ氢化物的形成。

图1 不同海水压力下TA2纯钛开路电位随时间变化曲线[11]Fig.1 Curves of open circuit potential vs.time of TA2 pure titanium in seawater with different hydrostatic pressure

2 海洋工程用钛合金

2.1 海洋工程用钛合金简介

2.1.1 舰船用钛合金

俄罗斯在船用钛合金领域的研究水平居世界前列,已形成不同强度级别的船用钛合金[13]。其“阿尔法”级、“麦克”级、“塞拉”级核潜艇壳体均使用钛合金制造,仅“阿尔法”级核潜艇钛合金用量达到3000 t[14]。

美国以其成熟的航空用钛合金体系为基础,针对海洋工程装备的服役环境,形成了完整的海洋工程装备用钛合金体系,并成功地将钛合金应用于潜艇、海底管道和深潜器耐压壳体等海洋工程装备。其研制的“阿尔文”号深潜器耐压壳体采用了钛合金,下潜深度达到6500 m[15]。

我国于20世纪60年代开始船用钛合金的应用与研究,经过多年发展,已取得较为显著的成果,形成了相对完整的船用钛合金体系。目前,我国自主研发的高性能钛合金——Ti62A,已成功应用在“奋斗者”号深海载人潜水器上,并完成了万米深海测试,标志着我国舰船用钛材制造水平发展到一个新的高度。

2.1.2 海洋油气和海水淡化用钛合金

随着陆上化石能源的逐年减少,人们将目光转向海洋中丰富的油气能源。海底油气田的勘探和开采工作主要依靠海上钻井平台,平台上的结构件、紧固件和管件等长期受到海洋环境腐蚀以及疲劳载荷的影响,因此兼具优异耐腐蚀性和高强度的钛合金成为海洋油气设备的首选材料[16]。

海水淡化即利用海水脱盐生产淡水,是沿海居民解决淡水供应的重要途径之一。海水淡化方法有多级闪蒸法、电渗析法、蒸馏法、反渗透法等,其中多级闪蒸法是海水淡化的主要方法之一,是应用最多的海水淡化方法。早期,生产设备的热交换部分主要使用铜合金。但铜合金长期使用会被海水腐蚀,已逐渐被更可靠且免维护的钛合金所取代[17]。

2.2 海洋工程用钛合金种类及应用

2.2.1 低强钛合金

低强钛合金的屈服强度在490 MPa以下,主要牌号有TA1、TA10、Ti31、TA16、ZTA5等,多用于海洋油气和海水淡化领域,如板/管式换热器、管道、冷凝器、阀门等[18]。

Ti31合金是西北有色金属研究院研制的一种新型耐高温、耐腐蚀、抗氢脆钛合金。与同等强度的其他钛合金相比,其塑韧性、中温热强性、高温持久性等性能更为突出,可在300~400 ℃的高温环境下使用,易加工成板、棒和管等产品。研究发现,在高温、高压氢氧化锂水溶液中(350 ℃,18.6 MPa),Ti31合金不易吸氢且韧性较高[19],属于应力不敏感型钛合金。Ti31合金在350 ℃下无应力暴露3000 h后,仍保持较高的塑韧性,具有良好的综合机械性能和高温热稳定性[20]。Ti31合金的强度约为纯钛的1.5倍[21],且具有优异的焊接性能,焊接系数大于0.9,焊接接头抗拉强度大于590 MPa,冲击功不小于58.8 J/cm2[22]。

TA10钛合金是一种近α型低强钛合金,名义成分为Ti-0.3Mo-0.8Ni,具有良好的抗腐蚀能力,可取代成本较高的Ti-0.2Pd合金应用于海洋工程装备。TA10钛合金的耐蚀性能介于Ti-50A和Ti-0.2Pd合金之间,在硝酸、铬酸等介质中具有很好的耐蚀性。研究表明,在40%~70%HNO3溶液中,TA10钛合金的腐蚀速率明显低于Ti-50A和Ti-0.2Pd合金[23]。TA10钛合金与Ti-65A合金的冷加工性能和弯曲性能相当,可在室温下进行加工,目前主要以板材形式应用于海水淡化领域。20世纪80年代,我国首次将TA10钛合金应用在湖南湘澧盐矿的真空制盐设备中,大幅延长了设备的使用寿命[24]。

低强钛合金材料的塑性、焊接性、成形性好且耐海水腐蚀,多用于对材料强度要求不高但对耐腐蚀性能要求较高的结构件和大型焊接组装设备。由于钛合金材料自身的导热性较差,焊接过程中会出现组织粗大且均匀性差的热影响区。因此,亟需攻克免热处理大型结构体焊接和在线热处理焊接等技术难题。

2.2.2 中强钛合金

中强钛合金的屈服强度在490~790 MPa范围内,主要牌号有Ti70、Ti75、TA17等,常见的中强钛合金结构件有导流罩、潜艇壳体、四通海水球阀等[22]。

Ti70合金属于Ti-Al-Fe-Zr系,是近α型钛合金,其耐蚀性能好、透声性能强且无磁,冷成形加工性和可焊性好[25,26]。Ti70合金力学性能优良,板材抗拉强度大于700 MPa,延伸率大于20%。与俄罗斯开发的同系列钛合金ЛT3-B(抗拉强度685~880 MPa,延伸率10%~12%)相比,Ti70合金的性能更为优越,且更易加工[27]。

TA17钛合金也是一种近α型钛合金,名义成分为Ti-4Al-2V。该合金具有优良的焊接性能、抗海水腐蚀性能以及较高的静力强度和循环载荷强度,主要用来制作舰船壳体,能有效提高舰船设备运行的可靠性和使用寿命[28]。TA17钛合金的热加工性能受温度和应变速率的影响较大,在750~900 ℃时的变形机制以动态再结晶为主[29]。于辉等[30]采用热压缩实验,研究了TA17钛合金在热轧条件下的高温变形行为及热加工特性。研究表明,TA17钛合金较优的热轧工艺参数为:变形温度800~1000 ℃,应变速率1~10 s-1。

2.2.3 高强钛合金

高强钛合金的屈服强度在790 MPa以上,主要牌号有TC4、TC10、Ti80、TB9等,多用于制备钻杆、潜水器球壳、紧固件等耐压结构件[22]。

TC4钛合金是一种α+β型钛合金,名义成分为Ti-6Al-4V,是目前海洋工程装备中最常用的一种高强钛合金。通过调整TC4钛合金中V、Al合金元素成分范围,降低C、O、N等间隙元素含量,研究人员开发了损伤容限型钛合金——TC4 ELI。万明攀等[31]研究发现,片层状组织的集束边界可以改变裂纹的方向,阻止二次裂纹的产生,因此片层状组织TC4 ELI钛合金的抗疲劳裂纹扩展性较等轴组织TC4钛合金更好。

宝鸡钛业股份有限公司成功制备出用于4500 m深潜器载人舱的TC4 ELI钛合金半球壳(见图2),尺寸和力学性能均满足深潜器载人舱用钛合金球壳设计指标[32]。

图2 TC4 ELI钛合金半球壳照片[32]Fig.2 Photo of hemisphere shell of TC4 ELI titanium alloy

Ti80合金是上海钢研所自行研制的875 MPa级Ti-6.0Al- 2.5Nb-2.2Zr-1.2Mo系α+β型钛合金,具有强度高、韧性高、耐蚀性好等优良性能,常用于制造深潜器和舰船的耐压壳体[33]。西部超导材料科技股份有限公司已制备出340 mm×1800 mm×2700 mm的超大规格Ti80合金锻坯,如图3所示[34]。该锻坯各方向的力学性能差异极小,不同位置的组织均匀一致,具有良好的力学性能稳定性和组织均匀性。

图3 Ti80合金锻坯实物图[34]Fig.3 Photo of Ti80 alloy forging billet

研究表明[35,36],Ti80合金的力学性能受退火工艺的影响较大,退火温度在900 ℃时,室温抗拉强度会随着保温时间的延长呈现先升后降的趋势。对Ti80合金的焊接接头进行热处理,可使其焊接系数达到0.9,优于TC4 ELI钛合金[37]。

中、高强度钛合金材料在舰船和深海探测领域应用较广,不仅塑性、耐蚀性优异,还具备良好的抗疲劳、抗裂纹扩展和抗压性能。然而,钛合金制备工艺存在生产效率低、能耗高等问题,致使中、高强度钛合金生产成本较高,制约了其应用与发展。亟需发展钛合金低成本生产工艺,如连铸连轧、永久模铸造法等; 通过采用材料利用率较高的近净成形技术,如粉末冶金法、激光成形法、增材制造法、注射成形等技术,降低钛合金的制造成本。

3 海洋工程装备用钛选材要素

受海洋环境限制,海洋工程装备用钛合金的选材更侧重于材料的综合性能,如低周疲劳、蠕变性能、断裂韧性、焊接性能等。

3.1 低周疲劳、蠕变性能

为适应深海的高静水压力,海洋工程装备需要使用高强度的金属材料。通常情况下,材料强度提高的同时,塑性和断裂韧性则会下降。低周疲劳和蠕变性能是评估结构材料安全性的重要依据,周期性的交变应力作用及应力过载均会使金属材料发生塑性变形。

南京工业大学研究发现,在极限应力作用下,片层组织和双态组织的TC4 ELI钛合金均会发生循环软化[38],双态组织中位错的有效滑移距离远小于片层组织,并且等轴α相中的高密度位错也能有效阻碍疲劳裂纹的萌生和扩展。图4为双态组织和片层组织TC4 ELI钛合金的疲劳寿命曲线[39]。从图4可以看出,相比于片层组织,双态组织TC4 ELI钛合金的疲劳性能更加优异。

图4 不同组织TC4 ELI钛合金的疲劳寿命曲线[39]Fig.4 Fatigue life curves of TC4 ELI titanium alloy with different microstructures

3.2 焊接性能

钛合金中的杂质元素Fe、C、Si会对其焊接性能产生一定的影响。C为间隙元素,Fe、Si为置换型元素,在焊接过程中这些元素均可与钛反应形成化合物,在提高钛合金强度的同时降低其塑性,导致焊缝塑性急剧下降,在焊接应力作用下易产生裂纹。

西北有色金属研究院以可焊性为主导思想,开发出一种海洋工程用Ti-Al-Zr-Mo-Cr-Nb系可焊高强韧钛合金[40],该合金屈服强度>900 MPa,延伸率>13%,断裂韧性>75 MPa·m1/2,且经电弧焊或电子束焊后焊接接头系数≥0.9。

3.3 断裂韧性

深海耐压结构不仅对材料强度有一定要求,而且对韧性有较高要求[41]。用来评价钛合金材料断裂韧性的指标有平面应变断裂韧性KIC、J积分、裂纹张开位移δ、冲击吸收能量K等。为缩短评价周期、降低费用,工程上通常采用冲击吸收能量K或夏比冲击吸收功AK来快速评价材料的断裂韧性[42]。中国船舶重工集团725研究所针对现有高强钛合金焊接接头冲击韧性较低的问题,开发出一种高强度高冲击韧性的耐蚀可焊钛合金[43]。通过利用Al、Mo、V、Nb、Cr、Zr等元素调控钛合金的铝当量([Al]≥6)和钼当量([Mo]≤8),所制备的钛合金锻件不仅断裂韧性高(>80 MPa·m1/2),而且焊接性能优良(焊接接头系数>0.9)。

南京工业大学在Ti-B19合金基础上,通过添加廉价的Fe元素,开发出一种新型高强韧低成本近β型钛合金——Ti-3Al-5Mo-4Cr-2Zr-1Fe(Ti-35421)[44]。该合金抗拉强度为1313 MPa,屈服强度为1240 MPa,延伸率为8.62%,断面收缩率为17.58%,断裂韧性为75.8 MPa·m1/2,且具有优异的耐腐蚀性能[45]。

4 结 语

钛合金比强度高、耐蚀性好,对海洋工程装备的安全性和可靠性提供了巨大的保障。近10年,随着海洋工程的发展,我国在新型钛合金研究方面非常活跃,已初步建立不同强度级别的海洋工程用钛合金体系,并已应用于舰船、海洋油气和海水淡化等方面。但与国外相比,在海洋工程用钛体系建设方面仍有不小的差距。主要体现在国内钛合金基础研究薄弱,针对钛合金加工工艺与组织性能关系的深层次研究较少,钛材设计与工艺技术缺少原创性和革命性。

未来,我国应在海洋工程装备结构设计、设备选材及材料制备工艺等方面,逐步建立工程应用体系及评价体系,这将对我国海洋事业的发展具有重大意义。