Ti-B25合金高温变形时的塑性流动软化行为

2022-03-14孙花梅戚运莲李修雷

孙花梅,刘 伟,戚运莲,李修雷,南 榕

(西北有色金属研究院,陕西 西安 710016)

目前,用来制作潜艇天线管的两相钛合金,强度富余量不大,冷加工工艺性能不足,加工周期长,难以满足新型潜艇的要求。因此,需要开发新型高强可冷加工的钛合金,以满足新型潜艇的使用要求。在此背景下,西北有色金属研究院自主研发出一种强度高、冷加工性能好的新型β钛合金——Ti-B25合金[1,2]。

金属材料在高温塑性变形过程中,常常伴随着变形-传热-微观组织演变的交互作用,这种交互作用决定了锻件的质量和性能[3,4]。流动应力与变形温度、应变速率、应变之间的关系体现了变形过程中金属材料对热力学的动态响应。掌握高温塑性变形条件下的动态响应规律,了解金属材料的高温塑性变形特征和本质,有助于获得组织和性能都满足设计要求的锻件。目前,针对动态响应的研究主要集中在应变速率敏感性指数、应变硬化指数、表观变形激活能和热加工图的分析等方面[5-8],而少有关于塑性流动软化行为的研究。

通过对Ti-B25合金进行热模拟压缩实验,分析了变形后的流动应力-应变曲线以及峰值流动应力变化规律,计算了高温塑性流动软化程度和温升,并结合微观组织演变揭示了Ti-B25合金的高温塑性流动软化机理。该研究对于深入理解Ti-B25合金高温塑性变形行为,控制其锻件微观组织和性能具有重要意义。

1 实 验

实验材料为锻态Ti-B25合金棒材,其化学成分如表1所示,显微组织如图1所示。锻态Ti-B25合金棒材为等轴组织,差热法测得相转变温度约为840 ℃。

表1 Ti-B25合金棒材的化学成分(w/%)

图1 锻态Ti-B25合金棒材的微观组织Fig.1 Microstructure of as-forged Ti-B25 alloy bar

从Ti-B25合金锻棒上截取φ10 mm×15 mm的圆柱体压缩试样。采用Gleeble-3800型热模拟试验机进行热模拟压缩实验,变形温度分别为800、825、850、900、950、1000 ℃,应变速率分别为0.01、0.1、1.0、10.0 s-1,变形量为70%。用感应加热真空炉将试样以10 ℃·s-1的速度加热至变形温度,保温3 min后进行压缩。压缩过程中由焊接在试样侧面中部的热电偶实时测量试样温度。压缩完成后取出试样水冷至室温。沿试样轴线方向进行线切割,取其中一半制备金相试样。采用OLYMPUS光学显微镜观察试样的微观组织。

2 结果与讨论

2.1 流动应力-应变曲线

图2为Ti-B25合金试样在不同温度下压缩变形时的流动应力-应变曲线。从图2可以看出,变形初始阶段,Ti-B25合金的流动应力随应变的增加急剧增大,之后流动应力开始下降,并逐渐出现稳态流动特征。这是因为初始变形时,位错的交滑移引起的动态软化不足以补偿位错密度增加而带来的硬化,因此流动应力急剧增大[9]。当流动应力达到峰值后,位错密度继续增加,储存能继续增大,而各种软化机制的开动,平衡了部分加工硬化,导致流动应力逐渐下降。随着应变继续增大,软化作用和硬化作用达到动态平衡,流动应力趋于稳定。

应变速率和变形温度对Ti-B25合金的流动应力具有显著影响。变形温度不变时,随着应变速率增大,流动应力明显增大。这是由于试样变形时间随着应变速率增大而缩短,位错间相互交割几率增大,从而使得Ti-B25合金变形时的临界切应力增加,进而流动应力增大[10]。在恒定应变速率下,随着变形温度上升,流动应力下降。从热激活能的角度来分析,材料内部的热激活作用随着变形温度的升高而增强,原子间结合力降低,原子平均自由能增加,位错运动和晶体滑移更加容易,在宏观上表现为流动应力降低[11]。从相变角度来看,变形温度超过相变点时,Ti-B25合金中的α相(密排六方结构,3个滑移系)会转变为β相(体心立方结构,12个滑移系),滑移系增多促使晶内位错运动更加容易,材料流动应力减小[12]。

在应变速率为10.0 s-1,变形温度为825、850、900 ℃变形时,Ti-B25合金的流动应力出现了明显的不连续屈服现象(图2b~2d)。类似现象在其他钛合金的高温塑性变形过程中也存在[1,13,14]。关于不连续屈服现象产生的原因,目前主要有静态理论[15]和动态理论[16]两种。静态理论认为,屈服现象的出现与固溶原子的“钉扎”与“脱钉”有关。Warchomicka等[17]在对Ti-5Al-5Mo-5V-3Cr-1Zr合金高温塑性变形的研究中指出:β相中的Fe、Cr元素相较于其他合金元素,原子尺寸小,扩散系数高,是导致不连续屈服现象的主要原因。动态理论认为,晶界处突然大量增殖的可移动位错会造成不连续屈服。变形初期,可移动位错密度突然增大导致上屈服点产生,随后发生的位错突然移动又为下屈服点的产生提供了条件。

图2 Ti-B25合金在不同温度下压缩变形的流动应力-应变曲线Fig.2 Flow stress-strain curves of Ti-B25 alloy compressed at different temperatures: (a) 800 ℃;(b) 825 ℃;(c) 850 ℃;(d) 900 ℃;(e) 950 ℃;(f) 1000 ℃

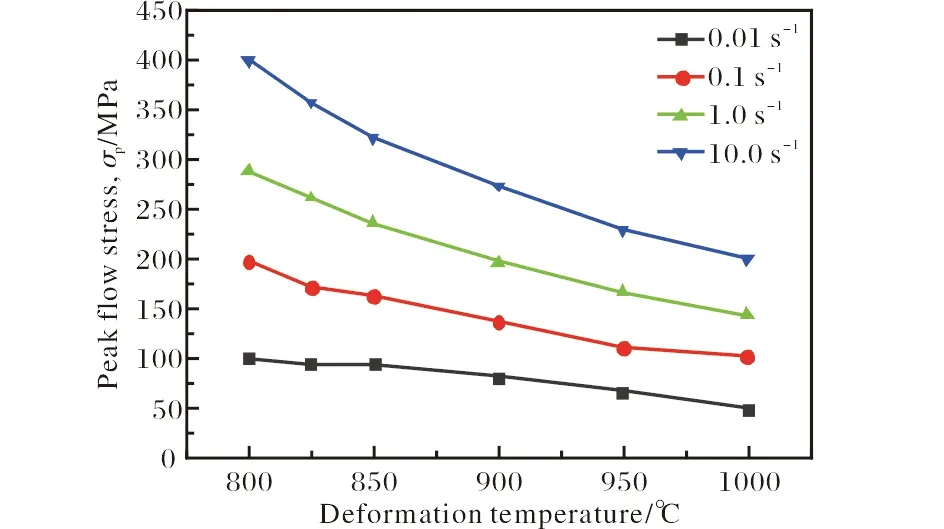

在所有变形条件下,Ti-B25合金的流动应力-应变曲线都出现了应力峰值。峰值流动应力在估算最大变形载荷方面具有重要作用。图3为Ti-B25合金压缩变形时的峰值流动应力-温度曲线。从图3可以看出,峰值流动应力随着变形温度的升高呈下降趋势,且髙应变速率的下降幅度大于低应变速率的下降幅度;在一定的变形温度下,随着应变速率的增加,峰值流动应力增加,且两相区变形的增加幅度大于单相区变形的增加幅度。并且,应变速率对Ti-B25合金的峰值流动应力影响显著。应变速率较小时,变形温度对峰值流动应力的影响较小;随着应变速率的增大,变形温度对峰值流动应力的影响越来越明显。

图3 不同应变速率下Ti-B25合金的峰值流动应力随变形温度的变化曲线Fig.3 Curves of peak flow stress vs. deformation temperature of Ti-B25 alloy at different strain rates

2.2 流动软化效应

钛合金在高温塑性变形时,流动应力达到峰值后,随着变形程度的增大,流动应力逐渐减小的现象称为流动软化效应。由图2可知,Ti-B25合金在高温压缩变形时存在流动软化效应,其主要影响因素有动态回复、动态再结晶、变形热及非稳态流动等。流动软化效应可以用流动软化程度(Δσ)来表征,其计算公式如下:

Δσ=σp-σ0.8

(1)

式中:σp为峰值流动应力,MPa;σ0.8为应变0.8时的流动应力,MPa。

图4为不同应变速率下Ti-B25合金的流动软化程度随变形温度的变化曲线。由图4可以看出,变形温度、应变速率对Ti-B25合金流动软化程度影响显著。应变速率为10.0 s-1时,随着变形温度的升高,流动软化程度减小,并且α+β两相区的软化程度明显高于β单相区的软化程度。这是由于Ti-B25合金在α+β两相区进行高温压缩变形时,密排六方结构的α相会阻碍位错运动,使得储存能增加,为各种软化机制(动态回复、动态再结晶等)的开动提供有利条件;在β单相区进行高温压缩变形时,只有体心立方结构的β相参与变形,与密排六方结构的α相比,滑移系更多、扩散系数更高,动态再结晶受到抑制。

图4 不同应变速率下Ti-B25合金的流动软化程度随变形温度的变化曲线Fig.4 Curves of flow softening extent vs.deformation temperature of Ti-B25 alloy at different strain rates

2.3 变形热效应

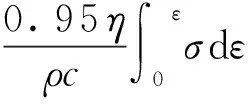

钛合金导热性较差,变形过程中产生的变形热不能及时导出,使得局部温度升高,这一现象被称为变形热效应。变形热效应可以用温升(ΔT)来表征,即实际变形温度与名义变形温度的差值,计算公式如下[18,19]:

(2)

(3)

由文献[12]可知,Ti-B25合金的密度为4.69 g·cm-3,比热容为0.58 J·g-1·K-1。根据式(2)、式(3),Ti-B25合金高温压缩变形时的温升计算结果如表2所示。由表2可以看出,随着变形温度的降低和应变速率的增大,Ti-B25合金高温压缩变形时的温升增大。应变速率对Ti-B25合金温升的影响最大,变形温度次之。在相同变形温度下,当应变速率为10.0 s-1时,Ti-B25合金的温升最高。当温升较高时,位错移动速度显著增大,使得材料局部区域的抗变形能力显著降低,因而产生大量塑性变形而出现非稳态流动现象[20]。当变形温度较低和应变速率较大时,Ti-B25合金的温升较为明显,从而发生局部塑性流动[21],如图5所示。

表2 不同变形温度和应变速率下Ti-B25合金压缩变形的温升(K)

图5 变形温度为900 ℃、应变速率为1.0 s-1时,Ti-B25合金压缩变形后的显微组织Fig.5 Microstructure of Ti-B25 alloy compressed at deformation temperature of 900 ℃ and strain rate of 1.0 s-1

2.4 高温塑性流动软化机理

一般而言,钛合金高温塑性变形时的流动软化主要与变形热效应和微观组织演变有关[9]。当应变速率≥0.1 s-1时,Ti-B25合金的温升较为明显,使得变形更加容易,发生流动软化。图6为应变速率10.0 s-1时,Ti-B25合金在850、900 ℃压缩变形后的显微组织。可以看出,当应变速率为10.0 s-1时,Ti-B25合金的流动软化程度较高,这与该应变速率下Ti-B25合金发生的局部塑性流动有关。

图6 应变速率为10.0 s-1时,Ti-B25合金在850、900 ℃压缩变形后的显微组织Fig.6 Microstructures of Ti-B25 alloy compressed at strain rate of 10.0 s-1 and deformation temperature of 850,900 ℃

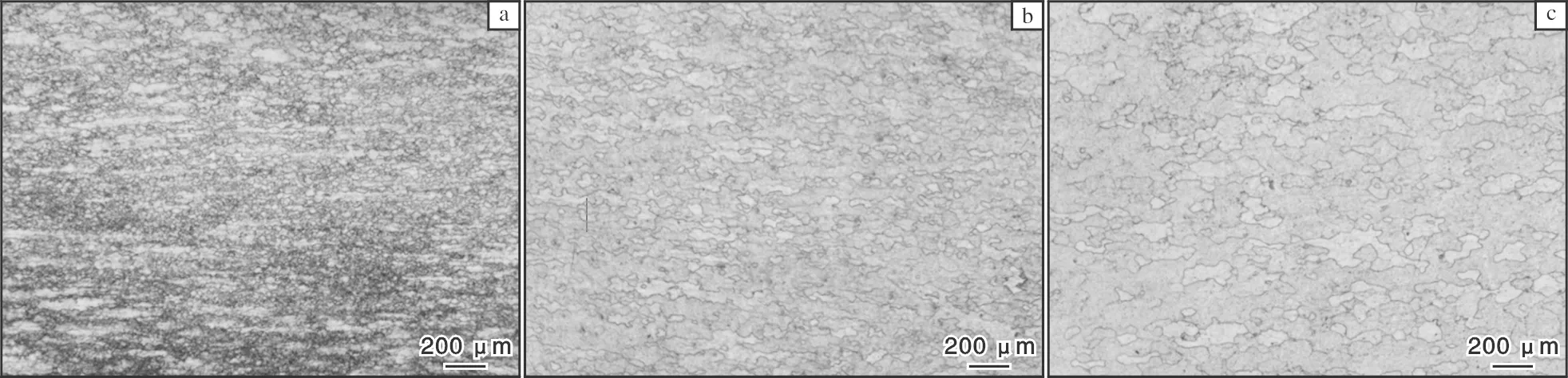

由表2还可以看出,当应变速率为0.01 s-1时,Ti-B25合金在不同变形温度下的温升均较小,但是从流动应力-应变曲线可以看出,合金仍然存在流动软化现象。图7为应变速率为0.01 s-1时,不同变形温度下Ti-B25合金的微观组织照片。从图7可以看出,Ti-B25合金发生了不同程度的动态再结晶。变形温度为850 ℃时,再结晶晶核数量多、尺寸细小,再结晶晶粒主要分布在局部区域(图7a中部);随着变形温度升高,再结晶范围扩大,再结晶晶核数量减少,再结晶晶粒进一步长大(图7b、7c)。由此可见,Ti-B25合金的微观组织演变(动态再结晶)对高温塑性流动软化有显著影响。

图7 应变速率为0.01 s-1时,Ti-B25合金经不同温度压缩变形后的显微组织Fig.7 Microstructures of Ti-B25 alloy compressed at strain rate of 0.01 s-1 and different deformation temperatures: (a) 850 ℃; (b) 900 ℃; (c) 1000 ℃

3 结 论

(1) Ti-B25合金热压缩变形时,流动应力随应变的增加先显著增大后减小,最后逐渐趋于稳定;流动应力和峰值流动应力均随着变形温度的下降以及应变速率的增大而增大。峰值流动应力对应变速率十分敏感。

(2) 当应变速率为10.0 s-1时,随着变形温度的升高,流动软化程度减小,并且α+β两相区的软化程度远高于β单相区的软化程度。

(3) 随着变形温度降低和应变速率增大,Ti-B25合金高温压缩变形时的温升增大。应变速率对Ti-B25合金温升影响最大,变形温度次之。

(4) 应变速率为10.0 s-1时,Ti-B25合金的流动软化程度明显高于其他应变速率下的流动软化,这与该应变速率下发生的局部塑性流动有关。应变速率为0.01 s-1时,Ti-B25合金在不同变形温度下的温升均较小,但仍然存在流动软化现象。这是因为该应变速率条件下合金发生了不同程度的动态再结晶。