钢桥面铺装防腐层环氧富锌漆缺陷机理分析及控制

2022-03-12钟文健

钟文健

(广东大潮高速公路有限公司 梅州 514245)

0 引 言

架设于海湾、江河等的大跨度桥梁一般采用正交异性钢箱梁桥,而在海湾、江河等潮湿环境下易导致钢箱梁的桥面板出现锈蚀[1].钢桥面铺装结构中的防腐体系即防锈漆可以在一定程度上防止钢桥面板由于雨水、海水蒸汽的腐蚀介质所引起的锈蚀,最大化延长钢桥面板的使用期限.自20世纪80年代,环氧富锌漆作为一种优良的钢桥面防腐漆被大量的应用于钢桥面防腐层[2].

近年来,在钢桥面环氧富锌漆施工过程中存在环氧富锌漆返锈、漆膜破损等问题.钢桥面在经过喷砂除锈后,喷涂环氧富锌漆进行防锈处理,由于喷砂除锈和喷涂环氧富锌漆工艺的原因,在许多钢桥面铺装项目均存在钢桥面板个别点或区域再次生锈的现象,即返锈现象[3-4].环氧富锌漆质量缺陷是否会对钢桥面铺装层的使用性能和使用寿命产生影响是目前钢桥面铺装项目亟须解决的问题.文中依托南沙大桥钢桥面铺装项目对环氧富锌漆质量缺陷问题进行研究分析,并提出环氧富锌漆施工缺陷控制方法.

1 南沙大桥环氧富锌漆概况

南沙大桥项目喷砂除锈后清洁度要求需达到Sa3.0,粗糙度要求为Ra80~150 μm.环氧富锌漆施工前,对钢桥面板进行喷砂除锈,采用无气喷涂环氧富锌漆.

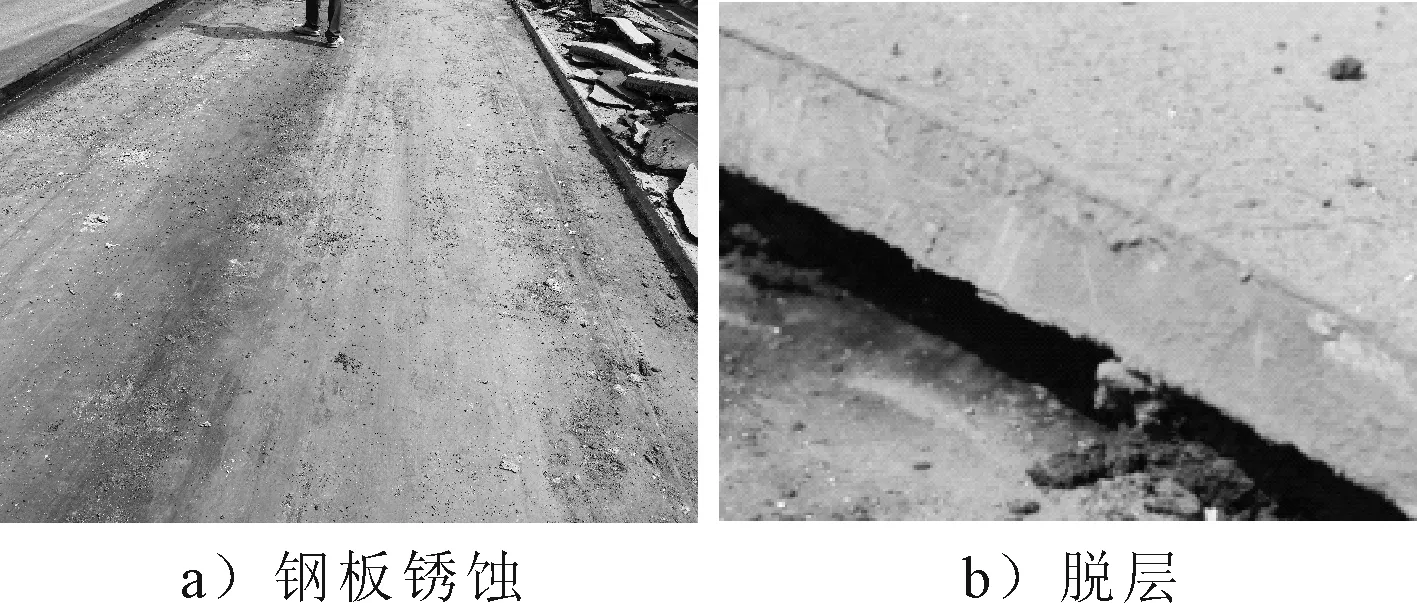

南沙大桥环氧富锌漆在施工后存在局部钢桥面板返锈和漆膜破损的现象,返锈和漆膜破损呈点或区域无规则分布,见图1.

2 环氧富锌漆缺陷分析

2.1 环氧富锌漆返锈形成机理研究

环氧富锌漆返锈可能与漆膜厚度较薄有关,本项目采用人工喷涂的方式进行环氧富锌漆施工,漆膜厚度通过理论涂布率控制.一定区域内环氧富锌漆涂料用量满足要求,但由于工人操作及钢桥面板粗糙度不同等原因可能存在漆膜厚度偏薄的点或者区域.钢桥面板锈蚀机理较为复杂,是化学腐蚀、电化学腐蚀、物理腐蚀和生物腐蚀等共同作用的结果,而化学腐蚀、电化学腐蚀是钢桥面板锈蚀的主要原因.电化学反应过程中,阳极的锌被电解,阴极的氧气被还原,电化学反应过程如下.

Zn=Zn2++2e-

O2+2H2O+4e-=4OH-

环氧富锌漆漆膜厚度较薄时,锌颗粒含量相对偏少,阴极保护作用相对较弱,钢桥面板易被腐蚀[5].

2.2 环氧富锌漆漆内存在杂物分析

环氧富锌漆喷涂前未对施工界面进行清理或施工过程界面被污染均有可能导致环氧富锌漆漆内存在杂物.由于杂物的外观形状多样,可能存在棱角、尖刺等,环氧富锌漆喷涂后难以将其完成包裹,会导致杂物处环氧富锌漆出现缺口,见图2.

图2 漆膜存在杂物导致漆膜破损

在施工窗口期间,雨水、雾气、盐等腐蚀介质易从缺口透过环氧富锌漆,腐蚀物质与金属直接发生氧化还原反应,导致钢桥面板发生锈蚀[6].反应过程如下.

4Fe+6H2O+3O2=4Fe(OH)3

2Fe(OH)3=Fe2O3·nH2O+(3-n)H2O

由于杂物的存在,钢桥面板外露,钢桥面板易被锈蚀.

3 环氧富锌漆缺陷对铺装结构的影响分析

3.1 对粘结性能的影响

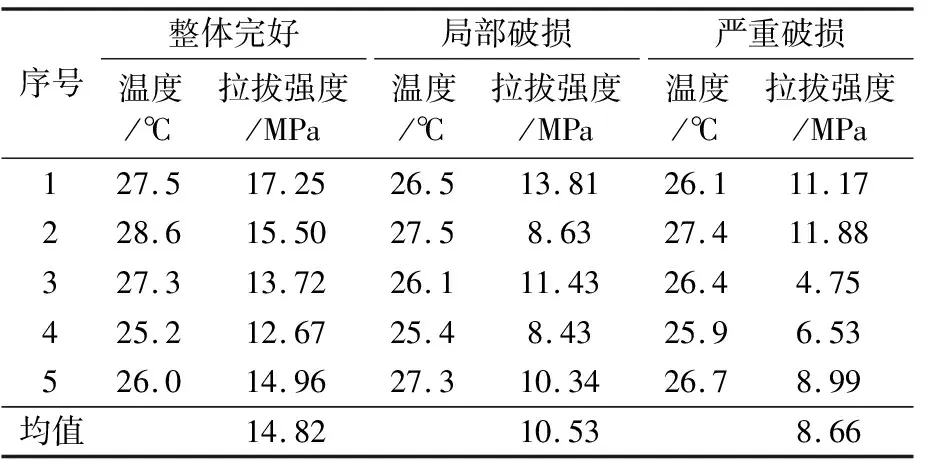

选取环氧富锌漆整体完好、局部破损和严重破损的位置进行拉拔强度试验,研究环氧富锌漆三种不同状况下的拉拔强度,检测详情见表1.

由表1可知:环氧富锌漆整体完好时,其拉拔强度平均值为14.82 MPa,比局部破损位置的拉拔强度均值大40.9%,比严重破损位置的拉拔强度均值大71.1%.由此可见,环氧富锌漆破损会较大程度的降低环氧富锌漆的粘结性能.

表1 环氧富锌漆不同状况下拉拔强度检测结果表

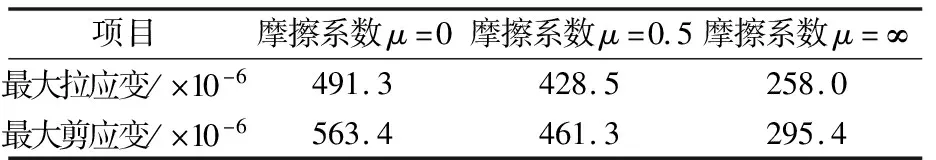

3.2 对铺装层影响数值分析

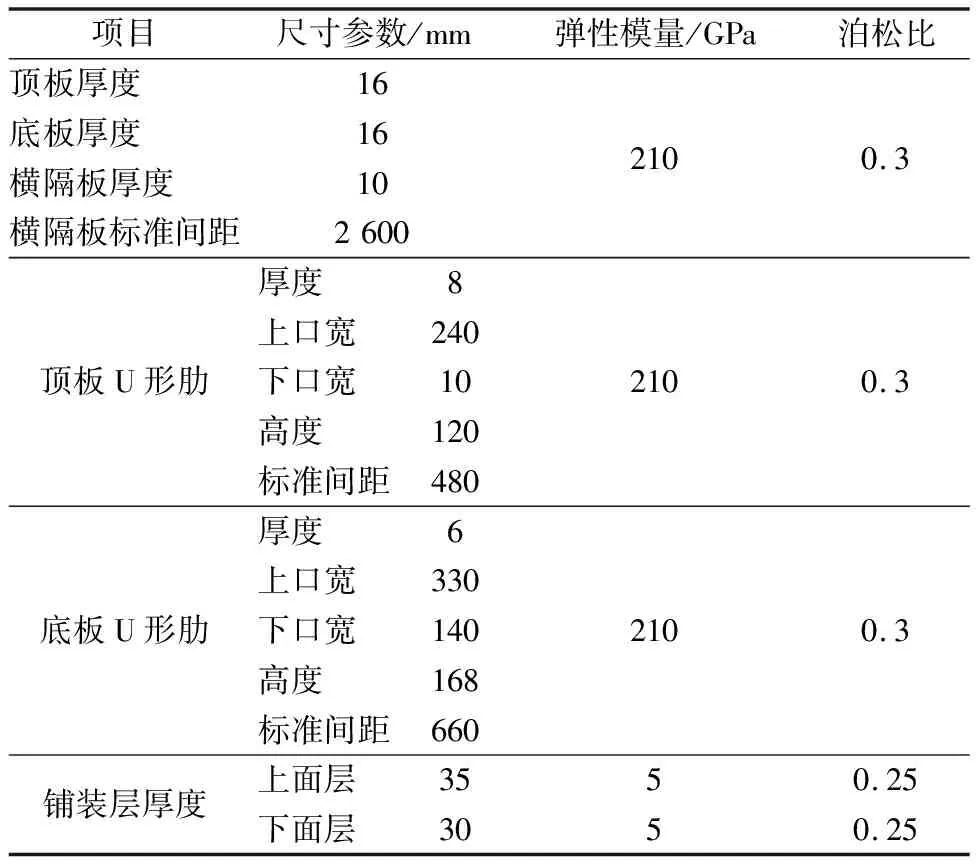

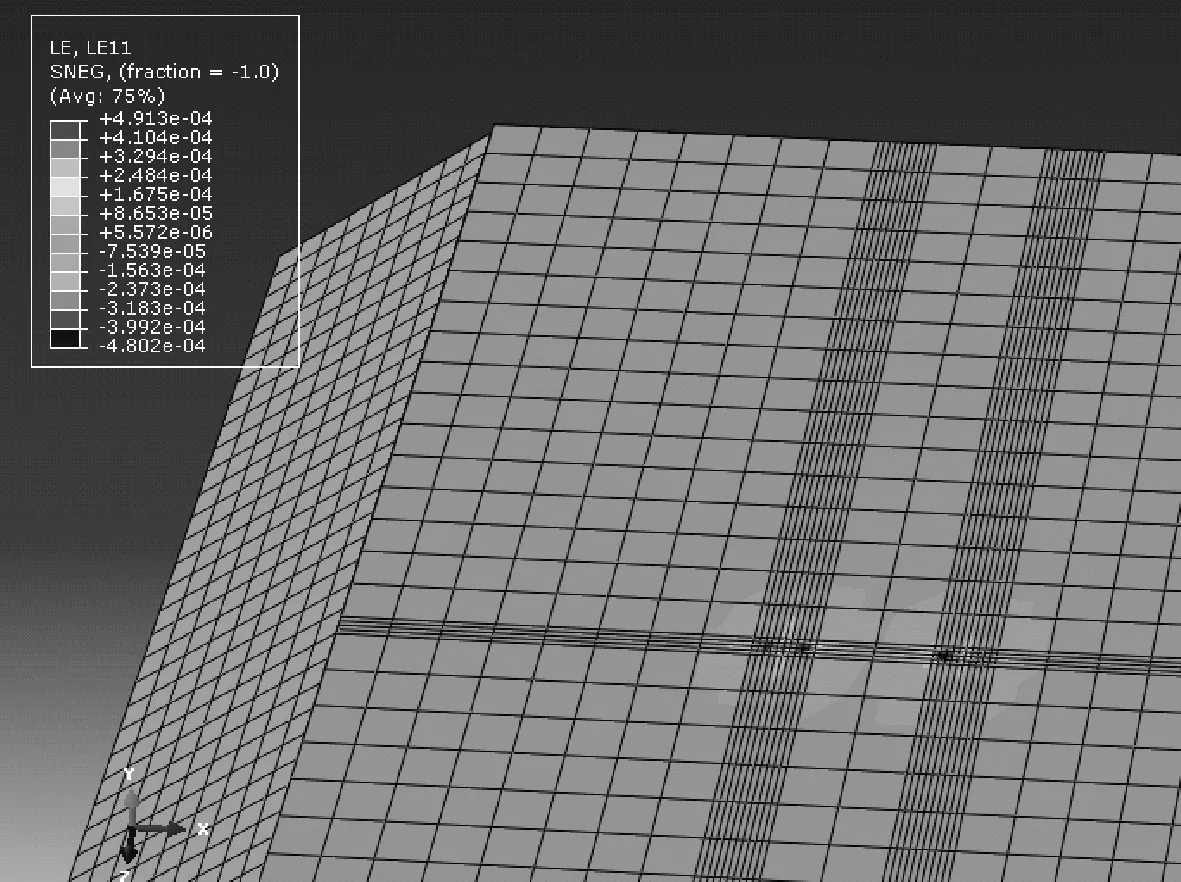

环氧富锌漆返锈和漆内存在杂物都会加速钢桥面板的锈蚀,为进一步分析环氧富锌漆缺陷对钢桥面铺装层的影响,采用有限元建模的方式分析[7].桥面铺装数值模型参数见表2.

表2 桥面铺装数值模型参数

在标准轴载100 kN时,接地压强为0.7 MPa,文中按标准轴载下的接地压强0.7 MPa进行铺装层与桥面板3种层间接触状态的力学分析[8].

1)当环氧富锌漆严重破损,视钢铺装层与桥面板光滑接触(摩擦系数μ=0).

2)当环氧富锌漆局部破损,视铺装层与桥面板接触摩擦系数为μ=0.5.

3)当环氧富锌漆整体完好,视铺装层与桥面板接触完全连续(摩擦系数μ=∞).

建模见图3,表3为3种铺装层与桥面板接触状态应变计算结果.

图3 有限元建模分析

由表3可知,随着层间摩擦系数的增大,铺装层的最大拉应变和最大剪应变随之减小.铺装层与桥面板光滑接触最大拉应变和最大剪应变比铺装层与桥面板接触完全连续的分别大47.5%和47.6%,因此,铺装层与钢桥面板的层间接触减弱对拉应变这项指标是不利的.

表3 三种铺装层与桥面板接触状态应变计算结果

钢桥面板在施工窗口期间已出现锈蚀,若之后的铺装体系不完善或存在裂缝扩展到防锈层,将会进一步导致防腐层与水、空气接触发生化学反应,导致铺装层与桥面板结合力大大下降,加剧桥面铺装的结构性破坏[9].随着钢桥面板锈蚀的逐渐发展,铺装层与钢桥面板的层间接触效果将越来越差,铺装层所受拉应变也越来越大.这一结果也会近年来一些钢桥面铺装层损坏现状较为吻合.环氧富锌漆施工环节质量控制较差,环氧富锌漆逐渐失效,钢板锈蚀严重,且在行车荷载的作用下,铺装下层与钢板存在脱层现象,见图4.

图4 钢桥面板锈蚀及铺装层脱层

4 环氧富锌漆返锈及漆内存在杂物风险控制

4.1 漆膜厚度检测

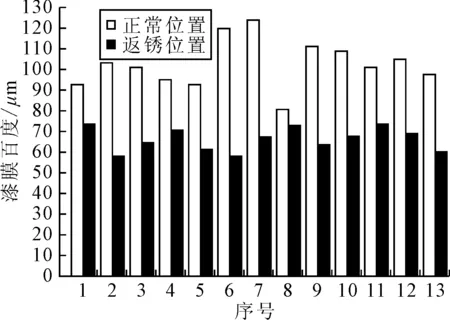

为验证是否为漆膜厚度偏薄导致环氧富锌漆出现返锈现象,对返锈位置及周边正常位置进行漆膜厚度检测,并进行漆膜厚度对比分析,见图5.

图5 正常位置与返锈位置漆膜厚度对比

正常位置和返锈位置漆膜厚度均值分别为102.4和66.0 μm,返锈位置漆膜厚度偏薄,相邻区域漆膜厚度相差较大.由此可见环氧富锌漆漆膜厚度偏薄对钢桥面铺装层使用寿命存在一定的影响.

对于钢桥面板出现返锈现象,导致的原因主要有两种:①喷砂除锈后钢板粗糙度过大时,钢板低谷与高峰间的间距偏大,而环氧富锌漆具有一定的流动性,会导致高峰位置环氧富锌漆漆膜厚度不足,甚至没有漆膜覆盖,钢板易出现返锈点.②由于采用人工进行环氧富锌漆施工,可能存在人为操作因素导致环氧富锌漆漆膜厚度偏薄.

4.2 钢桥面防腐层施工过程质量控制方法

1)喷砂除锈施工过程质量控制方法 ①工作面清理及验收,作业面应进行油污、杂物、粉尘和盐等的清理,通过验收后,才能进行下道工序的施工;②现场环境条件 相对湿度超过85%或者钢板温度低于露点3 ℃,不能进行抛丸或环氧富锌漆施工[10];③原材料质量控制 喷砂抛丸所用磨料应清洁、干燥,不含对涂层性能产生危害的污染物.④喷砂除锈施工工艺 根据粗糙度与清洁度的要求选择合适的钢丸型号并通过试验段确定合适的砂丸比例和抛丸速度.

2)环氧富锌漆施工质量控制方法 ①施工界面控制,喷砂除锈后检查钢板是否存在焊瘤、飞溅物、针孔、飞边和毛刺等缺陷,若存在缺陷应及时进行打磨和清除[11].环氧富锌漆需在喷砂除锈后4 h内完成喷涂,防止钢板表面长时间暴露在空气中出现返锈;②原材料质量控制,选择锌粉含量合适的环氧富锌漆,且锌粉形状应为鳞片状[12];③施工过程质量控制,培训并挑选熟练度最高的工人进行防腐层施工[13].为避免风、尘土等对环氧富锌漆施工造成影响,应对施工区域进行围蔽.在施工过程中应采用湿膜仪(湿膜梳)定期测量湿膜厚度,以此控制干膜厚度;④养生及交通管制,环氧富锌漆喷涂完成后应立即封闭已施工区域,进行交通管制,环氧富锌漆需养生7 d并检测合格后才能进行下一工序施工.

4.3 钢桥面防腐层事后控制方法

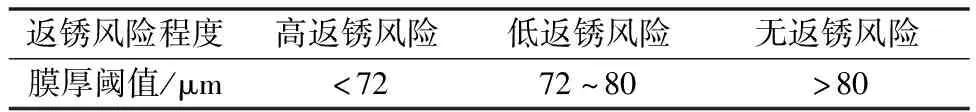

对南沙大桥环氧富锌漆进行了约2 700点的漆膜厚度进行检测,获取漆膜厚度,同时对全线返锈位置进行记录.通过统计学方法,得出返锈位置漆膜厚度具有90%保证率的置信区间为小于72 μm.据此可提出基于膜厚的环氧富锌漆返锈风险控制标准,见表4.

表4 环氧富锌漆返锈控制标准

当膜厚小于72 μm时,环氧富锌漆存在较高返锈风险;当膜厚介于72~80 μm时,环氧富锌漆存在一定的返锈风险;当环氧富锌漆膜厚大于80 μm时,环氧富锌漆处于无返锈风险状态.相关研究表明,当漆膜厚度大于170 μm时,环氧富锌漆易出现开裂现象,故环氧富锌漆漆膜厚度也不宜过大,漆膜厚度应控制在80~170 μm[14];在综合考虑施工水平和造价的基础上,建议将漆膜厚度控制在80~140 μm.

针对钢板返锈和漆膜内存在杂物等缺陷的情况,应对环氧富锌漆缺陷进行针对性修复.

1)对于零星随机分布的返锈点或破损点,在防水粘结层涂布前3 h内采用人工砂纸进行打磨;对于区域性密集分布的锈点或破损,可对该区域进行喷砂除锈后重新喷涂环氧富锌漆.

2)对于环氧富锌漆漆膜内存在异物的应喷砂抛丸至洁净度Sa3.0级后采用配套油漆修补.

3)对于局部区域偏薄,采取人工涂刷的方式进行补刷;局部区域偏厚,采用砂纸、砂轮机进行轻微打磨.对于区域性干膜厚度偏薄区域,对该区域进行补喷;区域性干膜厚度偏厚,进行喷砂抛丸及重新喷涂环氧富锌漆.

5 结 论

1)环氧富锌漆破损会较大程度的降低环氧富锌漆的粘结性能.

2)对比分析返锈位置与正常位置漆膜厚度,返锈位置漆膜厚度普遍偏薄.

3)环氧富锌漆存在破损缺陷时,随着钢桥面板锈蚀的逐渐发展,铺装层与钢桥面板的层间接触效果将越来越差,铺装层所受拉应变也越来越大.

4)根据大量检测数据提出了漆膜厚度阈值的返锈风险控制标准,在综合考虑施工水平和造价的基础上,宜将漆膜厚度控制在80~140 μm.