亚音速平头弹体侵彻船用钢板结构相似律研究

2022-03-12李德聪吴国民张伦平

罗 刚 谢 伟 李德聪 吴国民 张伦平

(中国舰船研究设计中心1) 武汉 430064) (中国船舶科学研究中心2) 无锡 214082)

0 引 言

高性能反舰导弹是水面舰船面临的最主要水上威胁武器[1].舰船大都采用加筋板架结构,因此反舰导弹战斗部对舰船攻击主要包括战斗部侵彻和船内爆炸两个过程[2].舰船结构的毁伤主要源于导弹战斗部船内爆炸载荷,因此针对内爆载荷特性及对舰船结构的毁伤效应研究较多,而战斗部弹体对舰船外层结构的侵彻毁伤过程研究相对较少[3].事实上,舰船结构的毁伤与爆点的位置、战斗部的终点姿态密切相关,同时重要舱室防护结构的设计也必须提前获得战斗部的终点信息,才能有针对性地设置有效的防护结构.

获得战斗部弹体侵彻船体外围结构后的剩余速度及飞行姿态是开展后续战斗部船内爆炸毁伤分析,重要舱室防护结构设计的前提与基础.由于实尺度打靶试验费用昂贵,一般采用缩比模型试验和数值方法相结合的方法,因此对于抗侵彻相似律的研究具有重要的学术价值和工程意义.孙庚辰[4]试验研究了长杆弹对3种装甲靶板的侵彻相似性问题,结果表明:侵彻过程中金属的应变率效应并不明显,几何相似律基本成立.陈小伟等[5]研究指出刚性弹撞击不同靶材的无量纲侵彻深度仅由撞击函数I和弹头形状函数N两个量纲-的量数控制,满足几何相似律.已有的研究大都将弹体假设为刚体,侵彻过程中基本满足几何相似律,但实际战斗部弹体为一结构体,由外壳体和装药组成,特别是弹体侧向壳体厚度大致与舰船目标结构同量级,因此弹体在侵彻舰船结构过程中弹体会发生一定的塑性变形,甚至破坏,因此需要考虑弹体非刚体情况下的侵彻相似律的问题.

文中采用量纲分析方法,建立了亚音速平头柱形弹体侵彻钢板结构相似律的一般形式.通过缩比模型试验,对亚音速平头弹体侵彻钢板结构数值计算方法进行了验证.在此基础上,计算四种不同缩尺比工况,获得了平头弹体侵彻钢板后的弹体剩余速度、钢板变形形貌及最大塑性变形量,并对其相似规律进行了总结.

1 平头弹体侵彻船用钢板结构的相似律

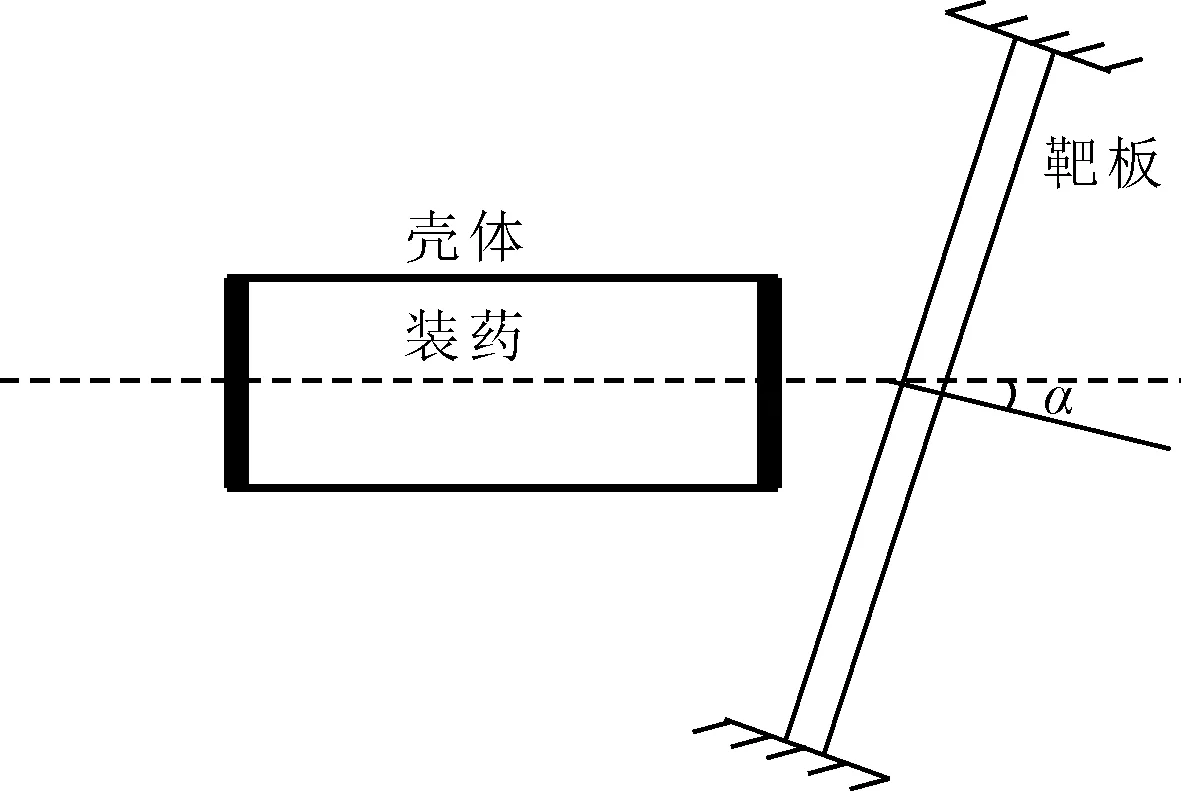

以亚音速平头弹体侵彻船用钢板结构为例,弹靶相互作用参见图1.

图1 平头弹体侵彻钢板结构示意图

弹靶作用过程中,由于两者之间摩擦而耗散能量相对是小量,并且传热的过程远慢于力传递的过程,因此由于摩擦而产生的升温耗散效应可以忽略.弹体的侵彻性能主要依靠壳体的强度,内部装药主要提供了动能,可以通过弹体的总质量来反映.在此情况下,弹与靶体之间的相互作用力学规律(弹体剩余速度)主要由以下几方面的因素决定.

3)其他因素 ①初始条件参数 弹体的初始速度V0,入射角α;②边界条件参数χ.

弹体穿出靶板后的剩余速度Vr为

(1)

式(1)可写为如下的量纲一的量.

(2)

(3)

对于船用钢而言,应变率的影响函数为

(4)

(5)

由式(5)可知:亚音速平头弹体侵彻船用钢板结构大致满足几何相似律.

2 试验及数值方法验证

2.1 缩比模型试验

针对某平头战斗部弹体,基于几何相似律设计了缩比模型弹体,缩尺比选了1∶3.7.缩比模型弹体结构尺寸图及实物见图2.壳体材料采用高强高硬度30CrMnSi钢,炸药与引信材料采用PPS塑料替代,弹径92 mm,弹长242 mm,壳体质量2.86 kg,填充物质量1.66 kg,总质量4.52 kg.

图2 缩比弹体结构尺寸及实物图

靶板采用材料为船用Q345B钢,尺寸为1 000 mm×1 000 mm,板厚15 mm,四周边界通过M24螺栓与工装架连接,螺栓间距为150 mm,靶板有效面积约为700 mm×700 mm.

试验在南京理工大学汤山靶场进行,采用直径92 mm滑膛炮作为发射载体进行平头弹侵彻试验,试验现场布置参见图3.试验弹体通过弹托放置在炮管内,要求弹体轴线与炮管中心线重合.弹体入射速度采用网靶进行测速,测速网靶装置实物见图4.弹体穿出后的剩余速度,受靶场空间布置所限,通过高速摄像获得的轨迹数据计算得到.

图3 试验现场布置图

图4 测速网靶装置实物图

试验测得的弹体的入射速度为277 m/s,垂直入射,通过高速摄像轨迹数据计算得到的弹体剩余速度为160 m/s.弹体在靶板上的穿孔为圆形,穿孔直径与弹体直径基本相等,穿孔形貌参见图5.靶板局部毁伤模式为冲塞剪切和拉伸破坏,穿孔边界最大塑性变形量为76.2 mm.

图5 靶板产生的破口形貌

2.2 数值计算模型

采用ABAQUS软件建立数值模型.建模单位选用mm-mg-ms制.弹体为垂直入射工况,且靶板模型和弹体均对称,为减小计算工作量,因此可简化为 1/2模型进行计算分析.靶板模型中碰撞区域(弹中心100 mm正方形区域内)网格尺寸为1 mm的立方体单元,为减小计算工作量,靶板其他区域逐渐过渡至网格尺寸为4 mm的网格;战斗部弹体及假药的网格尺寸为2 mm的立方体单元;上述所有单元类型均为C3D8R单元.

图6 有限元模型示意图

弹体壳体和靶板材料采用J-C 强度模型和J-C失效模型.其中J-C强度模型的表达式为

(6)

J-C失效模型的表达式为

(7)

文中不考虑温度对材料流动应力的影响,取m=0,以及应变率、温度对材料失效应变的影响,取D4=D5=0.弹体壳体和靶板材料的J-C强度模型参数和J-C失效模型参数见表1.

表1 战斗部壳体和靶板材料JC强度模型和JC失效模型参数取值

内部填充的PPS塑料主要为配重使用,计算中采用了理想弹塑性模型.密度取为0.968 kg/m3,弹性模量为20 GPa,泊松比0.3,屈服强度为60 MPa,失效应变为0.6.

数值计算模型中弹体及靶板的尺寸与试验保持一致.靶板的四周采用固定边界条件,由于仅建立了一半的数值计算模型,在模型对称处施加了对称边界条件.弹体的初始速度取为277 m/s,方向垂直于靶板平面.

从破孔形貌、靶板的整体塑性变形和弹体剩余速度3方面对比了数值计算和试验结果的差异.

图7为数值模型计算得到的破孔形貌图,与图5对比可知:两者局部毁伤模式相似,破口形貌吻合较好.

图7 数值模型计算得到的破孔形貌图

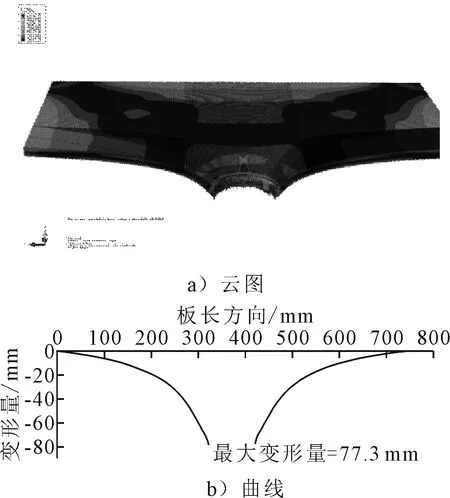

图8为靶板横向塑性挠曲变形云图及塑性变形曲线.计算得到穿孔边界最大塑性变形量为77.3 mm,与试验结果误差小于1.5%.

图8 靶板横向塑性挠曲变形云图及曲线

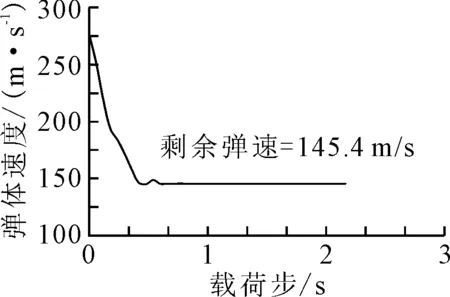

图9为弹体剩余速度曲线,计算得到的弹体剩余速度为145.4 m/s,与试验结果误差为9.2%.

图9 弹体穿靶后的剩余速度曲线

从破孔形貌、靶板的整体塑性变形和弹体剩余速度3方面的对比结果可知:文中所采用的数值计算模型具有较高的工程应用精度.

3 数值验证

3.1 不同缩尺比下的数值计算结果

为了验证平头弹体侵彻船用钢板结构相似律,采用数值计算模型,又分别针对1∶7.4、1∶1.85和1∶1三种不同缩尺比进行了计算,3种计算模型中弹体与靶板尺寸均保持几何相似,弹体入射速度均为277 m/s,垂直入射[8-9].图10为4种不同缩尺比下的靶板结构塑性变形及破孔形貌图,可以看出,具有较好的相似性.表2为4种不同缩尺比下弹体的剩余速度与靶板穿孔局部最大塑性变形值.

图10 4种不同缩尺比靶板结构变形及破孔形貌对比

表2 四种缩尺比下弹体的剩余速度与靶板穿孔局部最大塑性变形值

图11将表2中的弹体剩余速度和靶板穿孔局部最大塑性变形值用图进行了表示.由图11a)可知,当缩尺比大于1∶3.7的情况下,弹体的剩余速度值基本相当,说明剩余速度具有较好的相似性.由图11b)可知,4种缩尺比下,靶板穿孔局部最大塑性变形值呈线性关系,具有较好的相似性.研究结果表明,在文中研究的工况下,当缩尺比大于1∶3.7时,亚音速平头弹体侵彻船用钢板结构大致满足几何相似律.

图11 四种缩尺比下弹体剩余速度和靶板穿孔局部最大塑性变形值对比

3.2 讨 论

综上所述,如果舰船防护结构设计中,需要采用缩比模型弹打靶试验来预测实际结构的抗弹性能,那么就需要避免以上两点,尽可能地把缩尺比取大,在本文讨论工况下,当缩尺比大于1∶3.7时,假设材料的性能相同,计算结果表明缩比模型与原型具有较好的相似性.

4 结 论

1)在亚音速侵彻工况下,应变率效应影响不明显,如果忽略不同缩尺比对弹体材料性能的影响,亚音速平头弹体侵彻船用钢板结构大致满足几何相似律.

2)如果需要采用缩比模型弹打靶试验来预测实际结构的抗弹性能,缩尺比应尽可能取大,避免由于材料热处理及结构加工造成的影响.