双场耦合分离装置锥段结构对油-水分离的影响

2022-03-11龚海峰廖治祥

邱 值, 龚海峰, 陈 凌, 余 保, 彭 烨, 廖治祥

(1.重庆工商大学 制造装备机构设计与控制重庆市重点实验室,重庆 400067;2.重庆工商大学 废油资源化技术与装备教育部工程研究中心,重庆 400067;3.中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

油包水(W/O)型乳化油破乳脱水技术在油田开采、石油化工和资源环境等工程领域中被广泛应用[1-3]。目前常见的脱水方法包括离心法、静电法、重力沉降法等[4-5]。对于含水量高的乳化油,将多种方法耦合或集成能够实现单一方法难以达到的高效破乳脱水[6-8]。鉴于此,提出一种电场和旋流离心场耦合的破乳脱水装置,该装置以直面双锥段结构的旋流分离装置为主体结构,在旋流室内嵌入电场[6]。

目前,国内外对电场和旋流离心场耦合破乳脱水装置的研究较少,且偏重分析装置的入口结构型式、温度、入口流速等对耦合装置分离性能的影响,忽略了锥段结构的影响。Noik等[9]通过研究发现锥形入口型式更利于乳化油旋流分离。Kwon等[10]通过分析认为,电流不会对油-水分离产生影响,但存在最佳的温度值以及持续时间。张贤明等[11]优化了双场耦合装置的电压幅值和入口流速。但上述研究都未涉及锥段结构对装置分离性能的影响。此外,双场耦合分离装置的主体类似静态旋流装置,且已有研究表明装置的锥段结构对分离性能有明显的影响。Motin等[12]研究了单抛物线型、大锥段圆与小锥段椭圆相切型、大锥段椭圆与小锥段圆相切型和内凹双曲线型对油-水分离效率的影响,结果表明双曲线型有更高的分离效率。Chu等[13]研究了光滑锥面、环锥型、螺旋锥型、抛物线型和双曲线型对旋流装置分离性能的影响,发现光滑锥面有较小的正切割尺寸,且有较好的分离性能。显然,旋流体的锥段结构型式对分离效果的影响不可忽视。

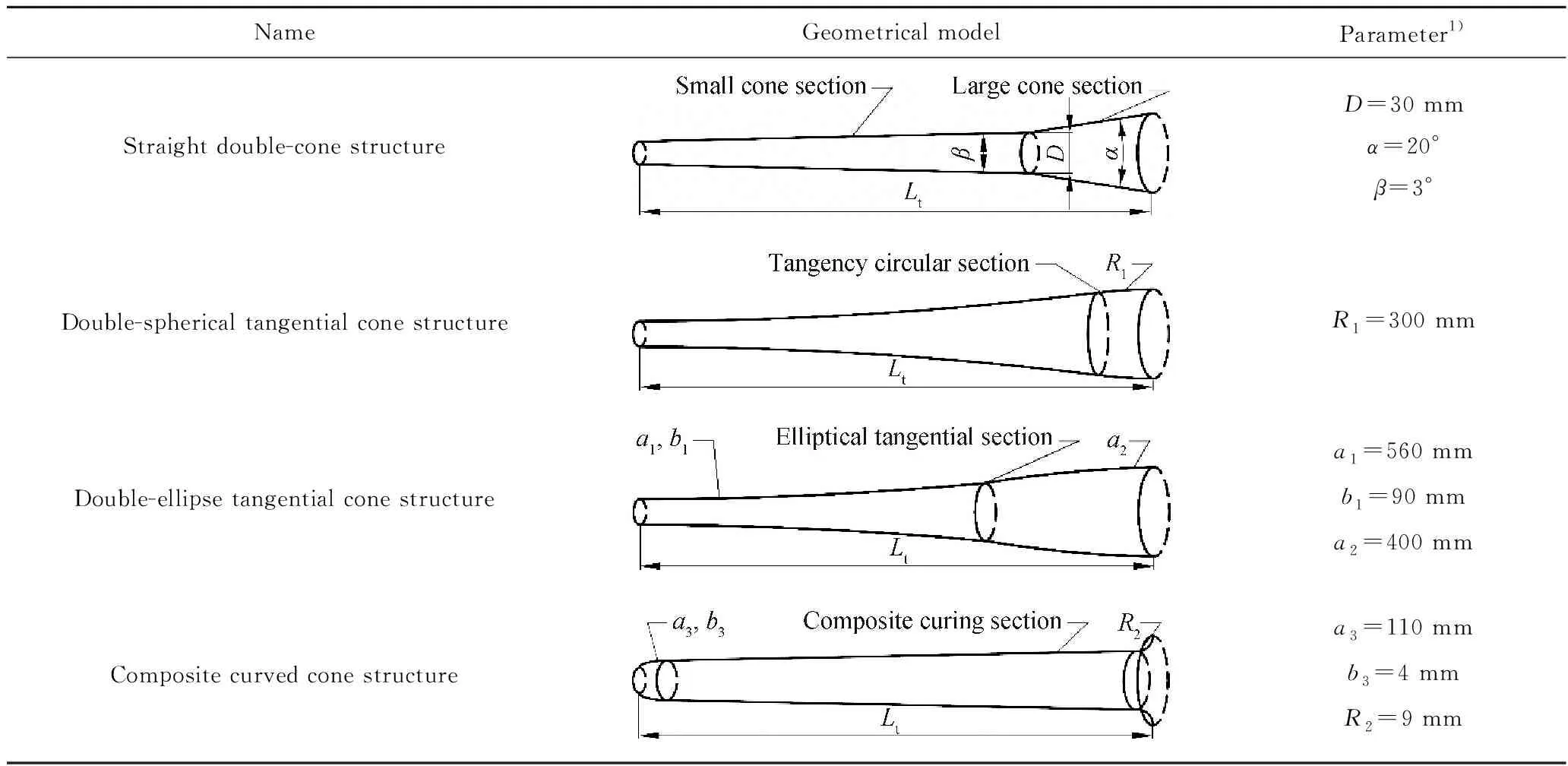

因此,笔者以电场-离心场耦合破乳脱水装置为研究对象,通过建立双场耦合分离装置模型,考察了直面双锥型、双球面相切型、双椭圆相切型及复合曲锥型4种锥段结构对内部流场和分离效率的影响,为高性能乳化油双场耦合分离装置结构设计提供指导。

1 模型的建立

1.1 双场耦合分离装置

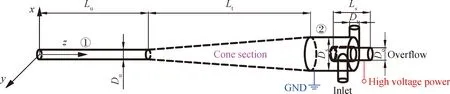

双场耦合分离装置主要由底流管、锥段、旋流室、溢流管和中心对称双向切入式入口组成。溢流管和旋流室外壁分别与高压电源正、负极相连,在旋流室内形成电场。乳化液滴在电场作用下拉伸变形、聚并,粒径增大,然后在离心力作用下实现两相快速分离。耦合装置结构示意图如图1所示,对应的非锥段结构参数如表1所示,不同的锥段结构及对应参数如表2所示。不同的锥段型式根据锥段曲线命名:直面双锥段型是公称直径D、双锥角为α和β的直线连接得到;双球面相切型是以大锥段与旋流室交界面和耦合装置剖面相交直线上一点为圆心,半径为R1的圆弧,且以小锥段与底流管交界面和耦合装置剖面相交直线上一点为圆心,同时与底流管和半径为R1球面相切得到;双椭圆相切型是小锥段与底流管交界面和耦合装置剖面相交直线上一点为椭圆1中心,以长轴a1,短轴b1与底流管相切的椭圆弧1,且大锥段与旋流室交界面和耦合装置剖面相交直线上一点为椭圆2中心,长轴为a2的椭圆弧2与椭圆弧1和旋流室相切连接;复合曲锥型是由半径为R2的圆弧与旋流室连接,底流管与长轴a3和短轴b3的椭圆连接,直线与圆弧和椭圆相切得到。

①—Underflow; ②—Swirl chamber; GND—Grounding图1 耦合分离装置结构示意图Fig.1 Schematic representation of the coupling separation device

表1 耦合分离装置结构参数Table 1 Structural parameters of the coupling separation device mm

表2 不同锥段结构及对应参数Table 2 Structure and corresponding parameters of different cones

1.2 基本控制方程

笔者研究的乳化油破乳净化是一种常见的多相流分离过程,采用混合模型对连续相(油)和分散相(水)的运动进行了数值模拟计算,原因是混合相模型是欧拉方法的简化形式,在求解过程中,只求解乳化液的动量守恒方程,具有高效、高精度和计算更加稳定等性质,并且该模型可用于模拟多相流中分散相分布区域广泛,粒径尺寸差异明显、相间曳力规律复杂等情况[14],所有模拟均为瞬态。

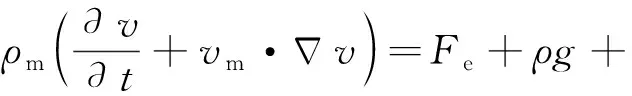

1.2.1 混合模型的连续性方程和动量守恒方程[15]

(1)

(2)

1.2.2 电场方程

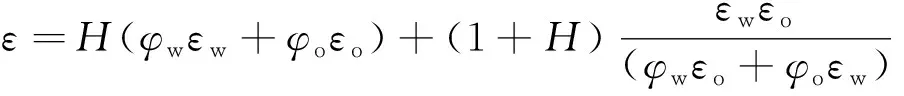

式(2)中的Fe为外部力,但在高压电场作用下,外部力近似于电场力。电位方程和乳化油在旋流室内受到的电场力分别为:

(3)

(4)

(5)

1.2.3 油相体积分数方程[16]

(6)

1.2.4 聚并和破碎方程

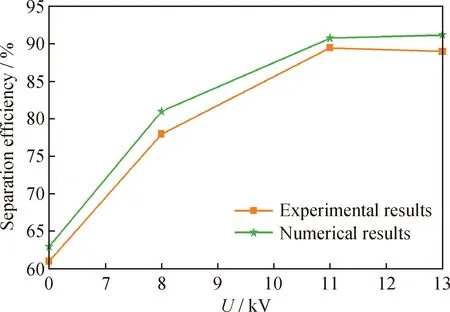

笔者选择的Luo模型,假设耦合单元中两液滴之间的碰撞为二次碰撞,则两液滴间的聚并概率如式(7)所示[17]。

(7)

在FLUENT中给出了离散化方法的破碎公式[18]。Kumar等[19]给出了一个更精准的两液滴之间的破碎公式,破碎率表示如式(8)所示。

(8)

2 网格独立性分析

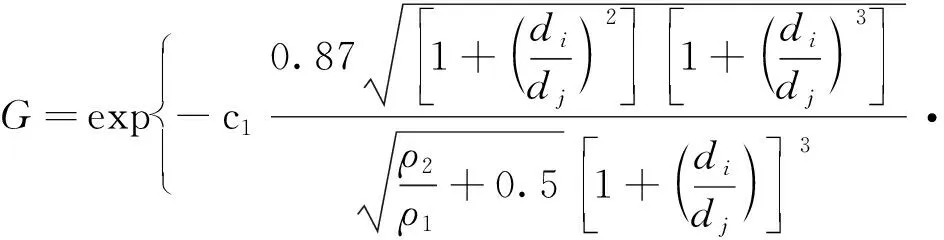

笔者在入口管段采用四面体、其他区域采用六面体混合对双场耦合装置进行网格划分,对比3种不同网格数(169891、413266、642186)在z=700 mm截面上的湍流强度和轴向速率分布,如图2所示。通过对比可知,网格数为413266和642186时,数值模拟计算结果基本一致,因此,网格数为413266可得到合理结果。

图2 不同网格数量条件下z=700 mm横截面上的湍流强度和轴向速度分布Fig.2 Turbulence intensity and axial velocity distributions at z=700 mm section under different mesh numbers

3 边界条件

笔者所使用的乳化油的物性参数如表3所示。乳化油中累积液滴粒径分布如图3所示。入口法向流速设置为10 m/s,乳化油中油的体积分数设置为90%,耦合装置入口的湍流强度和溢流口分流比分别为5%和90%,溢流口和底流口均为自由出口。近壁面采用标准壁面函数进行处理,壁面采用无滑移边界条件。设溢流管外壁面电压幅值为11 kV,电场频率为12 Hz,占空比为0.5,其他边界面均为0。

表3 乳化油的物性参数Table 3 Physical parameters of emulsion

图3 乳化油中累积液滴粒径分布Fig.3 Cumulative droplet size distributions in emulsified oil

在模拟计算中选择湍流模型为雷诺应力模型。采用SIMPLEC算法实现速度与压力的耦合。梯度项选择最小二乘算法,压力项选择PRESTO算法,动量、体积分数、湍流动能、湍流耗散率和雷诺应力均采用QUICK算法[20-22]。通过用户自定义函数(User defined function, UDF)方法将高压电场和旋流离心场耦合。其中,电场是通过添加用户自定义方程(User defined scalar,UDS)将电场方程式(3)植入到模拟平台中,同时利用UDF方法将电场方程式(4)及其他相关电场边界值设为边界条件,并经求解器计算得到。

4 结果与分析

4.1 模型验证

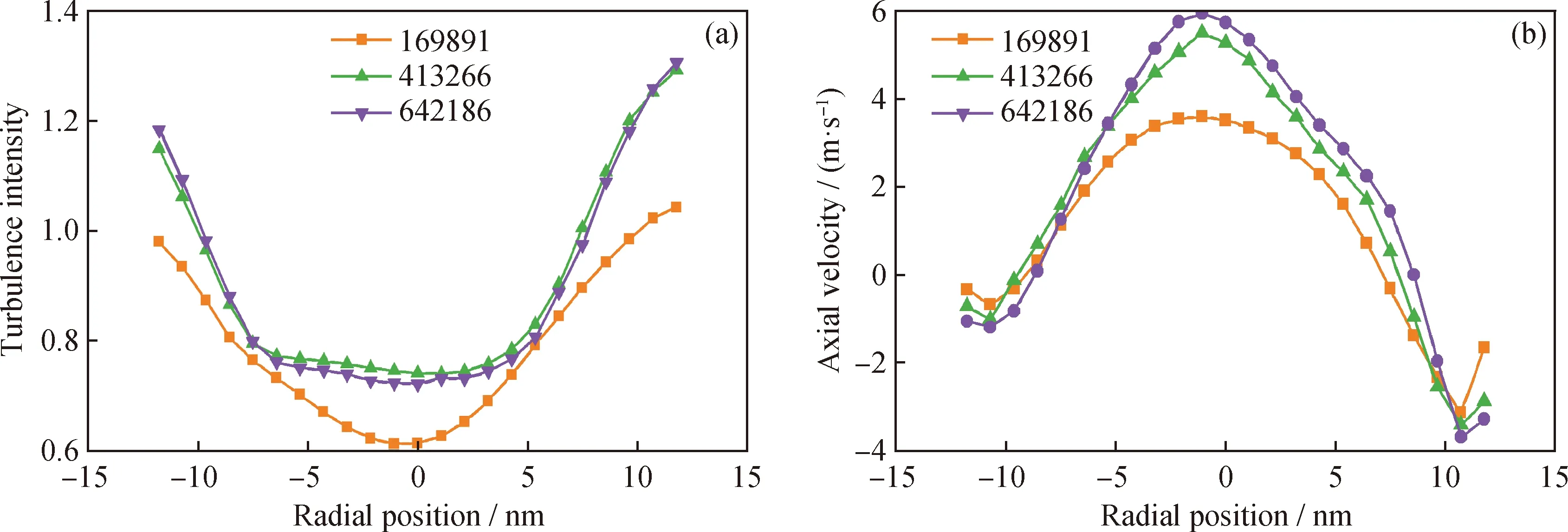

为了验证模拟方法的合理性,仿真分析了直面双锥型双场耦合装置在不同电压下的分离效率,并与实验结果[15]进行对比,如图4所示。由图4可知,数值仿真结果与实验结果一致,则说明该仿真分析方法可有效、合理地预测双场耦合装置的分离性能。

图4 直面双锥型双场耦合装置的数值仿真结果与实验结果[15]对比Fig.4 The numerical simulation and experimental results[15]comparison of the straight double-cone double-field coupling device

4.2 静压力分布

静压力不仅影响装置的分离效率,还影响装置进料泵和电能的损耗[23]。不同锥段结构条件下x=0 mm截面上的静压力分布云图如图5(a)和(b)所示。由图5(a)和(b)可知,4种结构的静压力变化趋势相同,随着半径的增加,静压力增大,在装置壁面区域有静压力最大值,这与旋流装置内部静压力分布趋势吻合[24]。随着z值的减小,压力降低,其原因是乳化油在耦合装置内与壁面摩擦,有能量的损耗。为了定量地分析静压力在装置内的分布情况,分别在旋流室区域、大锥段区域、小锥段区域和底流管区域上选取4个不同截面,截面位置如图5(a)所示。不同截面上静压力的径向分布如图5(c)~(f)所示。由图5(c)~(f)可知,与直面双锥型和双椭圆相切型耦合装置相比,双球面相切型耦合装置和复合曲锥型耦合装置的静压力较高,且压力梯度较大,这表明装置内部能量损失小,能耗低。类似地,4种结构相比,双球面相切型和复合曲锥型耦合装置的压力降分别为ΔpA=0.20 MPa,ΔpD=0.19 MPa,相比直面双锥型耦合装置的压力降分别降低了14.20%和18.49%,这也表明双球面相切型和复合曲锥型耦合装置能耗低。特别地,在z=850 mm截面上复合曲锥型和双球面相切型耦合装置在轴心区域负压较小,抑制液滴向溢流口迁移,有利于提高装置的脱水效率。

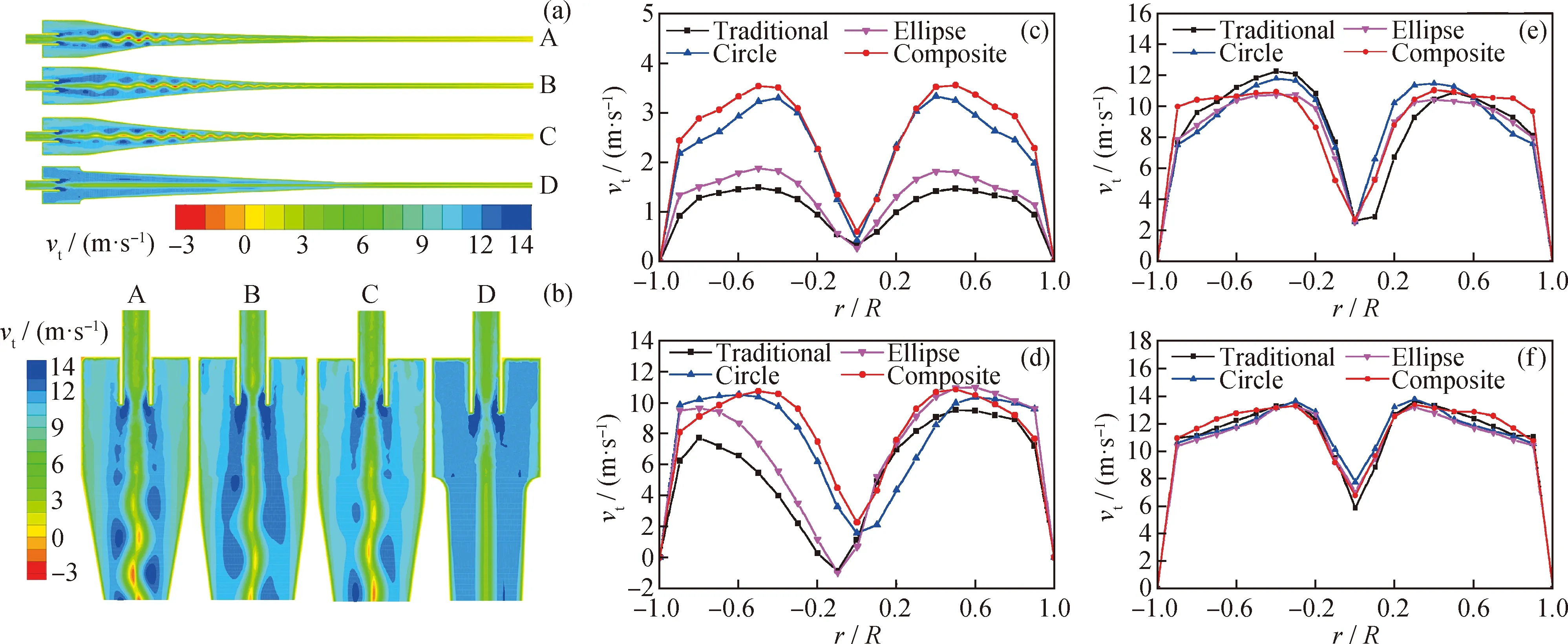

A—Straight double-cone structure; B—Double-spherical tangential cone structure;C—Double-ellipse tangential cone structure; D—Composite curved cone structure图5 不同锥段结构的静压力分布Fig.5 Static pressure distribution of different cone structures(a) Static pressure distribution cloud diagram of different structures on the section x=0 mm; (b) x=0 mm and 750 mm 切向速率对离心力起着决定性作用,且切向速率越大,液滴受到离心力越大,利于液滴向壁面运动,实现油-水两相分离[25-26]。不同锥段结构条件下,在x=0 mm截面上切向速率分布云图如图6(a)和(b)所示。由图6(a)可知,4种结构在中心区域和壁面区域切向速率较小,直面双锥型、双球面相切型和双椭圆相切型耦合装置的切向速率的中心轴线区域有明显波动,复合曲锥型耦合装置速率分布较稳定,这表明该结构内部流动更稳定,利于油-水两相分离。从图6中还可看出,在底流管区域,双球面相切型和复合曲锥段型耦合装置的切向速率高于直面双锥型和双椭圆相切型耦合装置,说明前两种结构具有更强的分离能力。由图6(b)可知,在复合曲锥型条件下,具有较大切向速率(>11 m/s)的区域更广,表明更大范围内的液滴向壁面运动,分离更充分。 在不同截面上切向速率的径向分布曲线如图6(c)~(f)所示。由图6(c)~(f)可知:随着半径的增大,切向速率值先增加后减小至零,且随着z坐标值的减小,切向速率降低。由图6(c)可知,双球面相切型和复合曲锥型耦合装置的切向速率比其他两种结构更大,且复合曲锥型的最大切向速率比双球面相切型的最大切向速率高7%,表明复合曲锥型耦合装置具有更强的分离能力。由图6(d)和(e)可知,复合曲锥型耦合装置在更大的范围内具有较高的切向速率,且分布更对称,说明在当前条件下流动更加稳定,更利于油-水两相分离。由图6(f)可知,在z=850 mm截面上,复合曲锥型耦合装置的切向速率在0.9>|r/R|>0.4范围内更大,比双椭圆相切型耦合装置高9%,表明液滴受到离心力更大,促进液滴向壁面移动,更加利于油-水两相分离。 A—Straight double-cone structure; B—Double-spherical tangential cone structure;C—Double-ellipse tangential cone structure; D—Eomposite curved cone structure图6 不同锥段结构的切向速率分布Fig.6 Tangential velocity distributions of different cone structures(a) Tangential velocity distribution cloud diagram of different structures on the section x=0 mm; (b) x=0 mm and 750 mm 不同锥段结构在x=0 mm截面上轴向速率分布云图如图7 (a)和(b)所示,图中以流体流向溢流口为正方向,以轴向速率为零的点构成的曲面为零轴向速度包络面(LZVV)[27-28]。在LZVV以内轴向速率大于零,液流从溢流口流出;在LZVV以外轴向速率小于零,低含油体积分数的液流经底流口流出。由图7(a)可知,直面双锥型、双球面相切型和双椭圆相切型耦合装置的LZVV有波动,复合曲锥型耦合装置流动较稳定,利于乳化液分离。在底流管中心区域,复合曲锥型耦合装置的负轴向速率值更小,说明LZVV更长,更利于含油量较高的液流从溢流口排出,降低底流口液流的含油体积分数,提高底流口的脱油率。由图7(b)可知:复合曲锥型耦合装置在溢流管内,轴向速率更大,有利于高含油量的液流从溢流管排出,提高装置的分离效率。 不同截面上的轴向速率分布如图7(c)~(f)所示。由图7可知,4种结构在中心区域有轴向速率的最大值,在壁面区域轴向速率有负向增大再减小的趋势,且随着z坐标值的减小而降低。由图7(c)可知,在中心区域,复合曲锥型耦合装置负轴向速率比直面双锥型耦合装置、双球面相切型耦合装置和双椭圆相切型耦合装置的轴向速率分别小76%、42%和74%,说明复合曲锥型耦合装置所取截面距离LZVV更近,即是该装置的LZVV更长,更利于含油量较高的液流从溢流口排出,降低经底流口流出液流的含油体积分数,提高底流口的脱油率。由图7(d)和(e)可知,双球面相切型耦合装置和复合曲锥型耦合装置的轴向速率分布更加对称,流动更加稳定,在大部分区域,复合曲锥型耦合装置的轴向速率更大,利于含油量较高的流液从溢流口排出,提高分离效率。此外,在z=850 mm截面上,复合曲锥型耦合装置轴心区域的正轴向速率低,液滴在电场中停留时间长,有利于粒径增加,促进液滴的分离。 A—Straight double-cone structure; B—Double-spherical tangential cone structure;C—Double-ellipse tangential cone structure; D—Composite curved cone structure图7 不同锥段结构的轴向速率分布Fig.7 Axial velocity distributions of different cone structures(a) Axial velocity distribution cloud diagram of different structures on the section x=0 mm; (b) x=0 mm and 750 mm 不同锥型结构在x=0 mm截面上涡量分布云图如图8 (a)和(b)所示。由图可知,直面双锥型耦合装置、双球面相切型耦合装置和双椭圆相切型耦合装置的高涡量区域(>3500)有明显的波动,但复合曲锥型耦合装置的高涡量区域更加平稳,表明装置内液流更加稳定。 在不同截面上的涡量径向分布如图8(c)~(f)所示。从图8(c)~(f)可看出,4种结构涡量变化趋势基本一致,且随着半径的增大而降低。在z=130 mm截面上,双球面相切型耦合装置和复合曲锥型耦合装置在轴心区域有较大的涡量,利于油-水两相分离。由图8 (d)可知,复合曲锥型耦合装置的最大涡量值相比直面双锥型耦合装置的最大涡量值高26%,且涡量分布更对称,更利于乳化油的旋流分离。 A—Straight double-cone structure; B—Ddouble-spherical tangential cone structure;C—Double-ellipse tangential cone structure; D—Composite curved cone structure图8 不同锥段结构的涡量分布Fig.8 Vorticity magnitude distributions of different cone structures(a) Vorticity magnitude distribution cloud diagram of different structures on the section x=0 mm; (b) x=0 mm and 750 mm 在不同工况条件下,不同锥段结构耦合装置的分离效率如图9所示。由图9可知,在施加电场条件下,4种结构分离效率的变化趋势一致,且在U=11 kV 时4种结构的分离效率最佳。在最佳工况下,双球面相切型、双椭圆相切型和复合曲锥型耦合装置的分离效率分别为96.2%、96.1%和97.0%,比直面双锥型耦合装置的分离效率分别高约6.0%、5.8%和6.8%。这表明复合曲锥型耦合装置具有最高的分离效率。其原因是在复合曲锥型条件下,静压力值高,压力梯度大,压力降小,能耗低;切向速率大,液滴受到离心力高,能有效促进液滴向壁面运动;LZVV更长,具有更强的油-水分离能力,并且液滴在电场中停留时间更长,分离更充分;高涡量区域稳定,有利于油相在轴心区域聚集,提高装置的分离效率。此外,在不施加电场条件下,双球面相切型耦合装置的分离效率比直面双锥段型耦合装置高,双抛物线型比双球面型耦合装置的分离效率高,复合曲锥段型耦合装置的分离效率最高,为87.9%,这与施加电场后对锥段结构选型有明显的差异,其原因是耦合作用和单一场作用下液滴的聚并和破碎情况不同。 A—Straight double-cone structure;B—Double-spherical tangential cone structure;C—Double-ellipse tangential cone structure;D—Composite curved cone structure图9 不同工况下不同锥段结构的分离效率Fig.9 Separation efficiency of different structuresunder different working conditions 运用数值仿真计算,研究了复合曲锥型、直面双锥型、双球面相切型和双椭圆相切型4种不同锥段结构的装置在电场-旋流离心场耦合作用下,乳化油的流场变化以及对分离效率的影响,得出以下结论: (1)通过在不同工况条件下,将数值仿真结果与实验结果比较,验证了该模型适用于双场耦合分离装置内部流场分析。 (2)复合曲锥型耦合装置的静压力高,压力降小,说明该装置的能耗低;在旋流室内的轴向速率较小,液滴在电场中滞留时间长,利于液滴在电场作用下充分聚集;切向速率大,液滴受到的离心力大,促进液滴向壁面迁移,且在轴心区域涡量稳定,更利于油-水两相分离。 (3)双椭圆相切型耦合装置的分离效率高于直面双锥型耦合装置,双球面相切型耦合装置的分离效率又优于双椭圆相切型耦合装置,复合曲锥型耦合装置的分离效率最高,可达97.0%,比直面双锥段耦合装置的分离效率提高了近6.8%。 符号说明: a1——双椭圆相切型大锥段椭圆长轴,mm; a2——双椭圆相切型小锥段椭圆长轴,mm; a3——复合曲锥型椭圆长轴,mm; b1——双椭圆相切型大锥段椭圆短轴,mm; b3——复合曲锥型椭圆短轴,mm; c1——常数; di,dj——两粒子碰撞的粒径,mm; D——公称直径,mm; Du——底流口直径,mm; Ds——旋流室直径,mm; Dt——入口直径,mm; Do——溢流口直径,mm; Fe——电场力,N; I——单位张量; Lu——底流管长度,mm; Lt——锥段长度,mm; Ls——溢流管长度,mm; Nk——黏性力和范德华力的比值; p——静压力,kPa; R1——双球面相切型大锥段球面半径,mm; R2——复合曲锥型球面半径,mm; va——轴向速率,m/s; vm——乳化油速率,m/s; vij——两粒子碰撞的特征速率,m/s; vt——切向速率,m/s; α——大锥角,(°); αo,αw——油相和水相的体积分数,%; β——小锥角,(°); ε,εo,εw——乳化油、油相和水相相对介电常数,F/m; ε0——真空介电常数,F/m; μ,μo,μw——乳化油、油相和水相黏度,mPa·s; ρm,ρo,ρw——乳化油、油相和水相的密度,kg/m3; ρ1,ρ2——初相和次项的密度,kg/m3; σo,σw——油相、水相电导率,S/m。4.3 切向速率分布

4.4 轴向速率分布

4.5 涡量分布

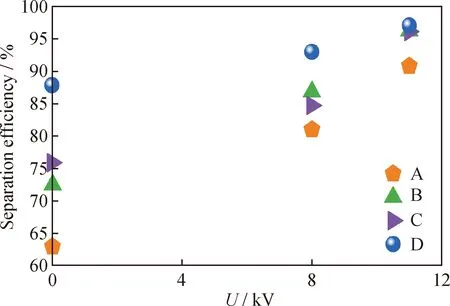

4.6 分离效率

5 结 论