掺炼催化重柴油对加氢反应特性及催化产品分布的影响

2022-03-11贺黎明

贺黎明

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

催化裂化工艺目前仍是重油转化的主要手段,我国催化裂化加工能力约占原油一次加工能力的40%。催化裂化高负荷、高掺渣的运行模式,导致催化原料日趋重质化,生产汽油、液化气及低碳烯烃的同时,副产了大量硫、氮,以及芳烃含量高且十六烷值低、安定性差的催化裂化柴油(LCO)。而随着汽、柴油质量升级及成品油消费增速放缓,柴油的需求量不断下降,柴汽比已从2005年的2.3下降至2017年的1.2[1-3]。

企业为降低柴汽比,催化裂化装置普遍采用高苛刻度的操作模式,导致LCO密度和芳烃含量升高,十六烷值降低。目前LCO已成为影响企业产品质量升级和效益增长的制约因素。因此,优化LCO加工流程,提高LCO转化率,以适应不断降低的柴油需求量,对维持成品油供需平衡及提高企业经济效益有重要意义。

1 LCO主要加工路线及技术分析

1.1 LCO加氢精制超深度脱硫生产国Ⅵ柴油技术

LCO加氢精制路线是在柴油加氢精制反应中掺炼二次LCO,通过深度加氢脱除原料油中的硫、氮、氧等杂质,降低多环芳烃含量,实现生产低硫车用柴油的目的。加氢精制是目前加工LCO的主要手段之一,但超深度加氢精制对LCO十六烷值的提高幅度仅7~8个单位,且不能有效降低精制柴油密度,导致LCO掺炼比例受限。此路线适合LCO产量较少,性质相对较好且柴油池调和难度较低的企业[4]。多数企业无法通过LCO加氢精制完成所有加工。

1.2 柴油加氢-催化裂化组合生产高辛烷值汽油或轻质芳烃技术(LTAG)

LTAG工艺是将流化催化裂化(FCC)劣质柴油转化为高辛烷值汽油或轻质芳烃的技术[1]。LTAG工艺有加氢精制LCO与催化原料共用提升管分层进料和加氢精制LCO独立提升管进料两种模式。从工业运行效果看,在相同的加氢反应条件下,独立提升管比分层进料模式的转化率高19.11%,汽油收率高9.35%[5],主要原因为分层进料时,加氢LCO位于主进料下部,优先接触高温催化剂,影响上部重油转化率。

1.3 加氢转化生产高辛烷值汽油或苯-甲苯-二甲苯混合物(BTX)原料技术

加氢转化技术主要有中国石油化工股份有限公司石油化工科学研究院(简称石科院)的催化柴油加氢裂化技术(RLG)以及中国石油化工股份有限公司大连石油化工研究院(简称大连院)的催化柴油加氢转化技术(FD2G)。原理是通过专用的加氢转化催化剂和适宜的加氢反应操作条件,提高选择性开环及烷基侧链裂化等反应速率,从而达到生产高辛烷值汽油或BTX原料的目的。加氢转化反应深度大、氢耗高,需要新建或改造加氢装置,适合氢气成本较低的炼厂。

1.4 LCO加氢改质及加氢裂化掺炼技术

LCO加氢改质是在加氢精制的基础上增加部分改质剂,如在反应器上部装填裂化改质剂以增产石脑油,加氢改质后的柴油十六烷值增幅12~20个单位,增产的石脑油可做为重整原料。加氢裂化掺炼LCO类似加氢转化技术,通过高压裂化实现芳烃饱和、环烷烃裂化,实现LCO的加氢转化,但加氢裂化掺炼LCO会导致航煤烟点降低,且由于氢耗较高,掺炼比例不宜超过15%。

1.5 LCO与蜡油加氢/渣油加氢混炼-催化裂化组合加工

LCO与蜡油加氢/渣油加氢混炼技术主要是将LCO与蜡油、渣油等重油混合作为重油加氢装置进料,经加氢预处理脱除硫、氮、氧等杂质,生成加氢饱和稠环芳烃及部分不饱和烃后的加氢重油,作为催化裂化原料。石科院研究表明,因为重质油大分子一旦被酸性催化剂引发,极易生成大量的正碳离子,导致加氢LCO和重油直接混合后一起进提升管反应器进行催化裂化反应时,成为发生氢转移反应的受氢体极易和加氢LCO中的四氢萘型单环芳烃发生强烈的氢转移反应,重新生成萘系双环芳烃,造成加氢LCO转化率较低[6]。工业实际运行表明,由于进料加氢LCO与重质油分子量相差大,重质油大分子对催化剂吸附性较加氢LCO更强,因此高温再生催化剂优先与重质油大分子接触,吸附在催化剂表面,造成催化剂活性及温度降低,加氢LCO只能与重油转化生成的正碳离子进行氢转移反应,表现为催化裂化反应生焦率升高。

LCO加工路线的选择应综合考虑炼厂装置结构配置、氢气供应情况、油价水平、加工的灵活性等多方面因素。

2 实验部分

以不同催化重柴油(HLCO)掺炼比例的蜡油为原料,考察HLCO掺炼比例对蜡油加氢反应的影响及产品性质的变化。

2.1 原料、仪器及反应条件

1)原料:实验以采样蜡油(VGO)、HLCO为原料,通过不同比例配置出m(VGO)∶m(HLCO)=9∶1和m(VGO)∶m(HLCO)=8∶2作为另外2种原料。

2)采样:实验共采样6份,包括VGO、HLCO 2种原料以及对应的4种产品。产品分别为产品蜡油、加氢HLCO、VGO+10%HLCO产品、VGO+20%HLCO产品。

3)实验过程中催化剂装填:一反装填第一床层催化剂、第二床层上部催化剂和第二床层下部催化剂,催化剂装填量分别为46 g、26 g和65 g;二反装填第三床层催化剂,装填量为149 g,总装填体积为420 mL。

4)反应条件(见表1):实验在反应压力10 MPa、氢油比500:1、空速1.0 h-1的条件下,考察HLCO掺炼比例对加氢反应芳烃饱和选择性的影响。

表1 采样时反应条件 ℃

2.2 实验过程

实验过程分析发现:

1)VGO、m(VGO)∶m(HLCO)=9∶1、m(VGO)∶m(HLCO)=8∶2三种原料,反应温升可控,一反二段温升20℃,二反二段温升35℃,其他床层没有明显温升。

2)以HLCO为原料时,反应过程中温升明显,进料温度降至280℃,最高反应温度可达373℃。

3)实验中样品液收为99.1%~100.1%,物料平衡核算符合要求。

2.3 实验结果

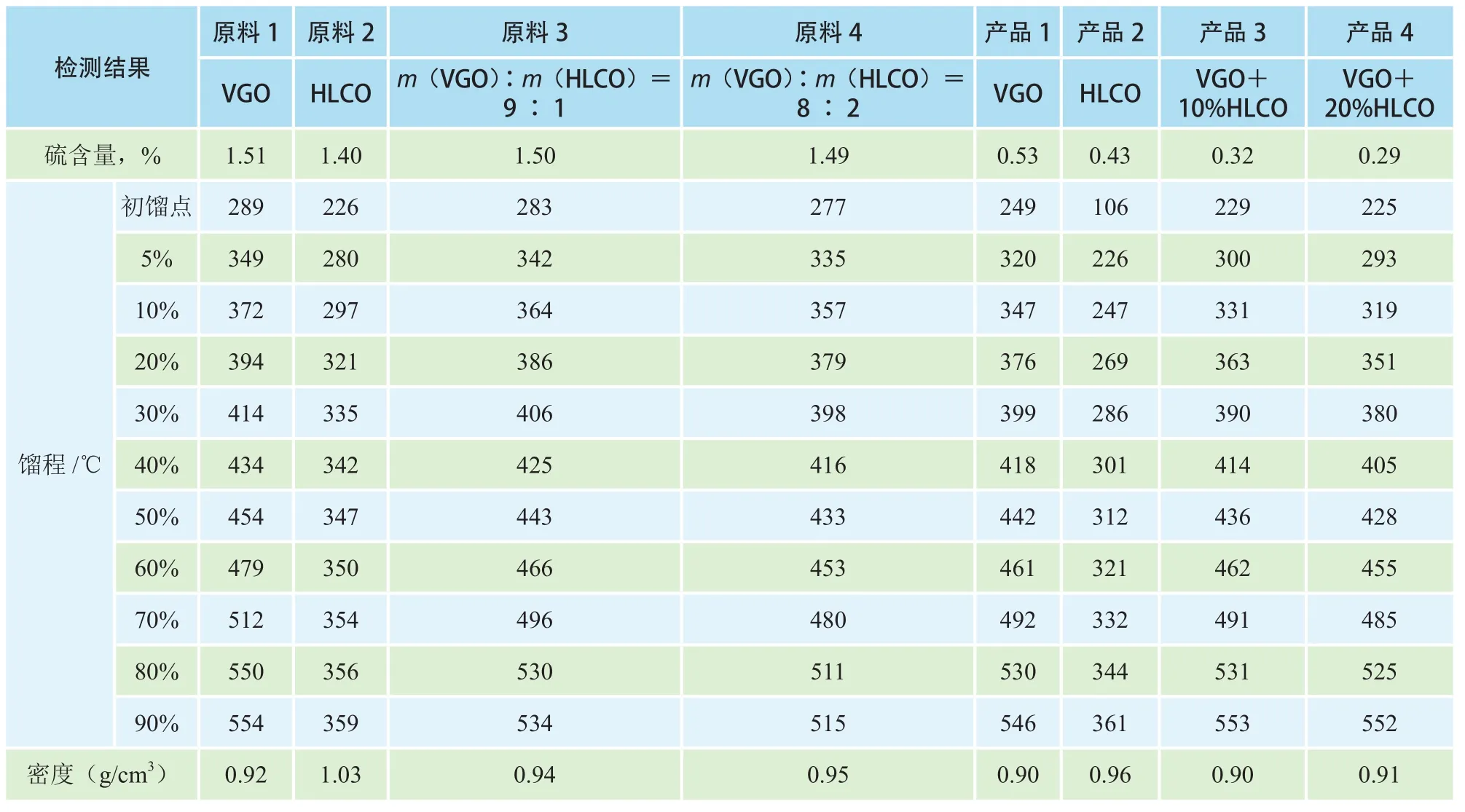

分别对实验原料及实验产品的密度、馏程及芳烃含量进行分析,结果见表2~表3。

表2 原料及产品性质

表3 原料及产品芳烃含量对比 %(w)

1)VGO和HLCO多环芳烃含量分别为20.02%、76.12%,密度分别为0.92 g/cm3、1.03 g/cm3,硫含量分别为1.51%、1.40%,HLCO多环芳烃含量高、密度高,后续加氢精制装置的加工难度大,需提高反应苛刻度。

2)对比4组原料加氢结果,VGO多环芳烃饱和率和单环芳烃选择性分别为37.64%、92.61%,HLCO多环芳烃饱和率和单环芳烃选择性分别为50.59%、60.06%。说明实验条件下,HLCO的多环芳烃相比于VGO更容易饱和,但VGO的单环芳烃选择性较高,有利于生产高辛烷值汽油。

3)掺炼10%HLCO的VGO加氢反应的多环芳烃饱和率和单环芳烃选择性分别为53.08%、56.40%,与不掺炼HLCO的VGO相比,多环芳烃饱和率提高,但单环芳烃选择性下降。

4)掺炼20%HLCO的VGO加氢反应的多环芳烃饱和率和单环芳烃选择性分别为48.10%、53.90%,与掺炼10%HLCO的VGO相比,多环芳烃饱和率及单环芳烃选择性均降低。主要原因是芳烃组分加氢动力学反应存在拐点,受反应温度及压力限制,随着掺炼比例增加,原料多环芳烃升高,芳烃饱和性下降。

综上所述,对于蜡油加氢原料蜡油掺炼HLCO,进料不掺炼HLCO时多环芳烃含量20.02%,多环芳烃饱和率37.6%,掺炼10%HLCO,混合原料多环芳烃25.63%,产品多环芳烃饱和率53.08%,VGO掺炼10%HLCO有利于LCO的多环芳烃饱和,但随着HLCO掺炼比例继续增加,掺炼20%HLCO时,多环芳烃饱和率及单环芳烃选择性均降低。

3 工业应用

生产运行上,通过催化抽出轻柴油实施加氢精制路线,催化抽出重柴油实施蜡油加氢混炼-催化裂化组合加工路线,一方面减少350℃以上富含多环芳烃的重柴油对HLCO掺炼比例及产品性质的影响;另一方面,由于LCO轻柴油组分与蜡渣油等重质油分子量相差大,容易竞争吸附,小分子LCO与重油转化生成的正碳离子进行氢转移反应,影响催化生焦,将LCO中的轻柴油抽出,避免了竞争吸附的发生。

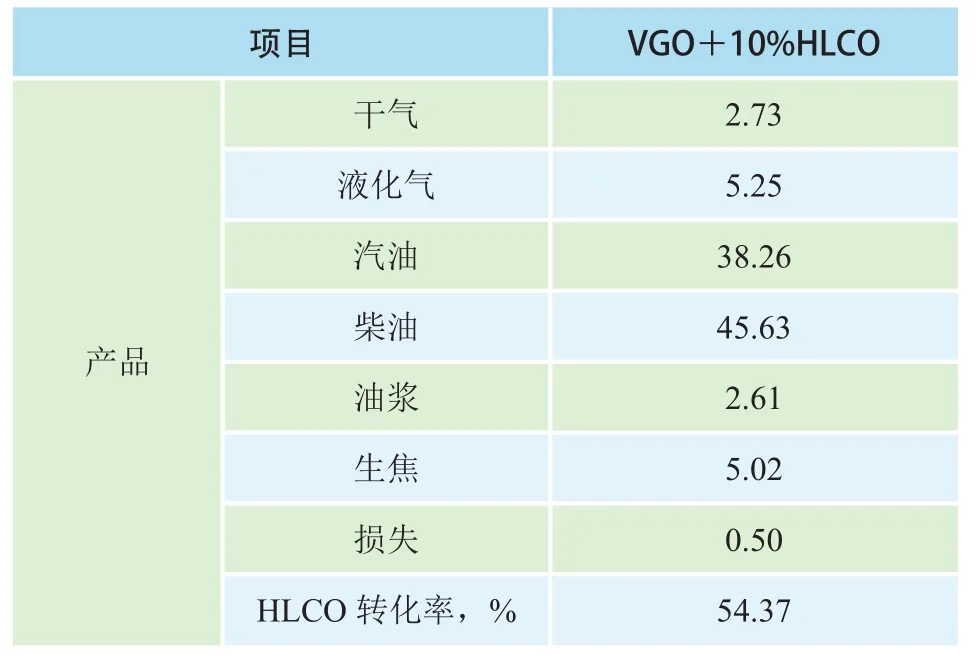

表4列出了蜡油加氢掺炼10%HLCO时,纯HLCO经过催化裂化反应后的产品分布及转化率,HLCO转化率54.37%。生产运行中,通过蜡油加氢原料掺炼10%的HLCO,同时干点340℃以下的轻柴油直供柴油加氢装置,实现了LCO全部转化。

表4 蜡油加氢掺炼10%HLCO时HLCO催化裂化产物分布及转化率 %(w)

4 结论

1)LCO加工路线的选择,应综合考虑炼厂装置结构配置、氢气供应情况、油价水平、加工的灵活性等多方面因素。在装置改造小、氢耗增加少的前提下,可采用催化裂化轻、重柴油分别抽出,轻柴油加氢精制后作为产品柴油,催化分馏一中段抽出的HLCO经加氢开环后,再经催化裂化反应,将部分柴油转化为汽油和液化气。一方面减少350℃以上富含多环芳烃的重柴油对LCO掺炼比例及产品性质的影响;另一方面,将LCO中的轻柴油抽出,避免了竞争吸附的发生。

2)通过实验确定了原料蜡油掺炼HLCO最佳比例为10%。随着HLCO掺炼比例继续增加,掺炼20%HLCO时多环芳烃饱和率及单环芳烃选择性均降低。工业生产运行中,催化轻柴油终馏点按≯340℃控制,经加氢精制后生产车用柴油,HLCO进蜡油加氢掺炼,实现了LCO全部转化。

3)催化裂化分馏抽出轻柴油实施加氢精制路线,催化裂化分馏一中抽出HLCO,实施蜡油加氢/渣油加氢混炼-催化裂化组合加工路线。该工艺技术既可以帮助企业消化LCO及增加催化裂化原料,又可以增产高价值催化汽油、液化气及柴油产品,是炼化企业加工处理劣质LCO的一条可行途径。