车用2A12铝合金连接锻件变形规律分析与工艺设计

2022-03-11张巍

张 巍

(郑州经贸学院 智慧制造学院,郑州450007)

铝合金具有质量轻、耐腐蚀、强度高、易于再生等优点[1-2],因此在汽车工程、航天航空等需要轻量化设计的领域受到青睐。与铸造、焊接、机加工相比,锻造普遍认为能提高生产效率和材料利用率,同时零件晶粒细小均匀,纤维组织紧密、连续,机械性能好,强度、精度高,加工余量小[3-5],因此该方法应用最为广泛。某企业针对车用连接锻件轻量化的需求,由原来的铸钢生产方式转变为铝合金锻造的生产方式,但最终获得的零件质量较差,寿命较短,容易开裂,研究发现是由于锻造过程中出现了材料折叠的缺陷,受载后出现应力集中导致开裂。由于造成折叠缺陷的因素较多,例如锻模结构不合理,坯料形状不合理,锻压速度、坯料温度等参数设计不合理等[6],分析困难,因此可以采用有限元模拟技术[7],根据成形过程直观地了解材料折叠产生的原因,进而针对性的改进工艺。

有限元技术作为一种可靠的分析手段,在铝合金锻造问题的解决方面得到了大量应用,林程峰等人[8]针对铝合金防尘围罩“掉圈”问题,结合Deform模拟分析,结果发现是模具结构和坯料尺寸的不合理造成的。张庆旭等人[9]为了解决铝合金盘体充不足的问题,对预锻件结构及尺寸进行了改进,并通过有限元模拟进行了对比验证。高冲等人[10]通过响应面理论和有限元分析结合应用,对铝合金连杆表面缺陷问题进行了研究,并建立了断裂模型,优化了工艺参数。屈晓晓等人[11]在进行铝合金盒形件生产时发现模具磨损极其严重,模具寿命较低,为解决该问题,通过建立有限元模型和模具磨损模型进行了深入研究,获得了可靠的工艺参数,降低了模具磨损。通过以上研究可知,将有限元技术应用于锻造工艺缺陷方面的研究均获得了比较理想的结果,因此本文以铝合金车用连接锻件为研究对象,针对其质量差,容易报废的问题,利用Deform仿真系统对其变形过程进行模拟分析,以期解决其成形过程中产生的缺陷。

1 铝合金车用连接锻件成形工艺介绍

1.1 原工艺分析

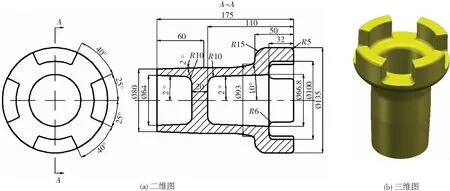

本文研究的车用连接锻件材料为2A12铝合金,属于高强度硬铝,具有一定的塑性,图1所示为研究锻件的零件图。可见,零件结构复杂,上端存在4个突出的枝叉,下端为具有一定斜度的柱形结构,并且上下端各有一个盲孔。冷成形状态下采用柱形棒料一次成形变形程度较大,会引起坯料开裂,因此目前采用热锻成形方法,锻模结构简图如图2所示。

图1 车用连接锻件零件图

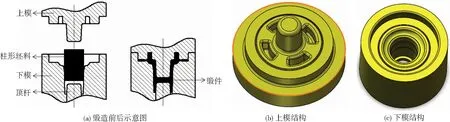

图2 锻模结构示意图

为避免锻件充不满,坯料体积略大于成形锻件体积,下模(图2(c))固定不动,由上模(图2(b))下压促使坯料变形并充满型腔,多余材料流入飞边槽,锻造结束后,上模退出,顶杆顶出锻件实现脱模,切除飞边后获得最终锻件。但在后续使用中发现该产品质量差,寿命短,容易开裂,经分析后推测最大可能是由于锻造过程中存在材料折叠现象,导致工作中出现应力集中,从而产生裂纹。针对上述现象,通过有限元分析来模拟还原连接锻件的整个变形过程。

1.2 有限元模型建立及模拟分析

由于该锻件为对称零件,取模型的1/8作为模拟对象,以提高计算效率,通过Deform-3D软件建立实际锻造条件,新建2A12铝合金材料模型,其真应力-应变曲线可通过文献[12]获得。坯料定义为塑性体,模具定义为刚体。锻件成形中,工艺参数的选取至关重要,对坯料进行加热,晶粒会增大,变形时位错更易发生,有效减小变形抗力,而温度过高,晶粒进一步变大会影响锻件性能;而对模具进行合理地预热,可以有效控制模具与坯料之间的温度差,减小热传递效应,防止因坯料温度不均而造成金属流动不佳,同时能防止温度应力的产生。因此按现场实际情况设置坯料温度为(480±10) ℃,模具温度为(420±10) ℃。选用设备为螺旋压力机,能量为36 kJ,效率为0.6,惯性矩为1.356×105kg·mm·s2。根据螺距和转速确定上模速度为32 mm/s,方向朝向下模,下模速度为0 mm/s,锻造行程为128 mm。以MoS2为润滑剂[13],按实际润滑条件设置摩擦因子为0.2,与模具间的传热系数为5 N·(s·mm·℃)-1,与空气间的热对流系数为0.2 N·(s·mm·℃)-1。根据最小网格设定模拟步长为0.4 mm,总模拟步数为320。

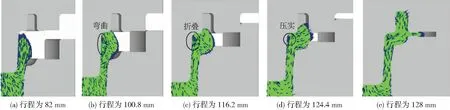

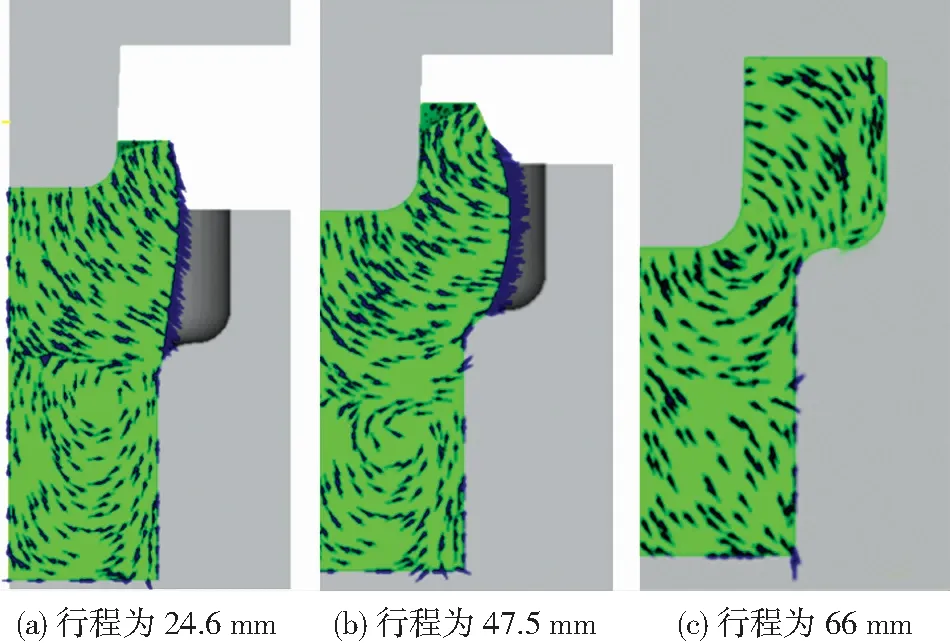

图3所示为原工艺下锻件成形的详细过程,坯料在上模挤压作用下,部分材料正向流动成形下端盲孔,部分材料反向流动成形上端盲孔(图3(a));随着变形的继续进行,反向流动的材料受到上模结构的阻碍出现弯曲后逐渐向径向流动(图3(b));随着上模的继续挤压,由于径向流动的材料未受到模腔约束,相向流动的材料逐渐接触形成折叠缺陷(图3(c));随着坯料与上、下模接触面积的增大,材料流动受到的阻力增大,折叠缺陷被压实(图3(d)),同时开始反挤压填充枝叉结构;径向流出的材料由于受到飞边槽的阻流作用,流动变缓,使得锻件枝叉结构填充完整,同时多余材料进入飞边槽(图3(e))。分析可得,锻件虽然表面看似成形良好,但缺陷在内部已经形成,致使产品在后续使用中容易出现应力集中现象,产生裂纹,证实了上述的推测。

图3 原工艺锻件成形过程

2 铝合金车用连接锻件成形工艺改进

2.1 预锻件设计

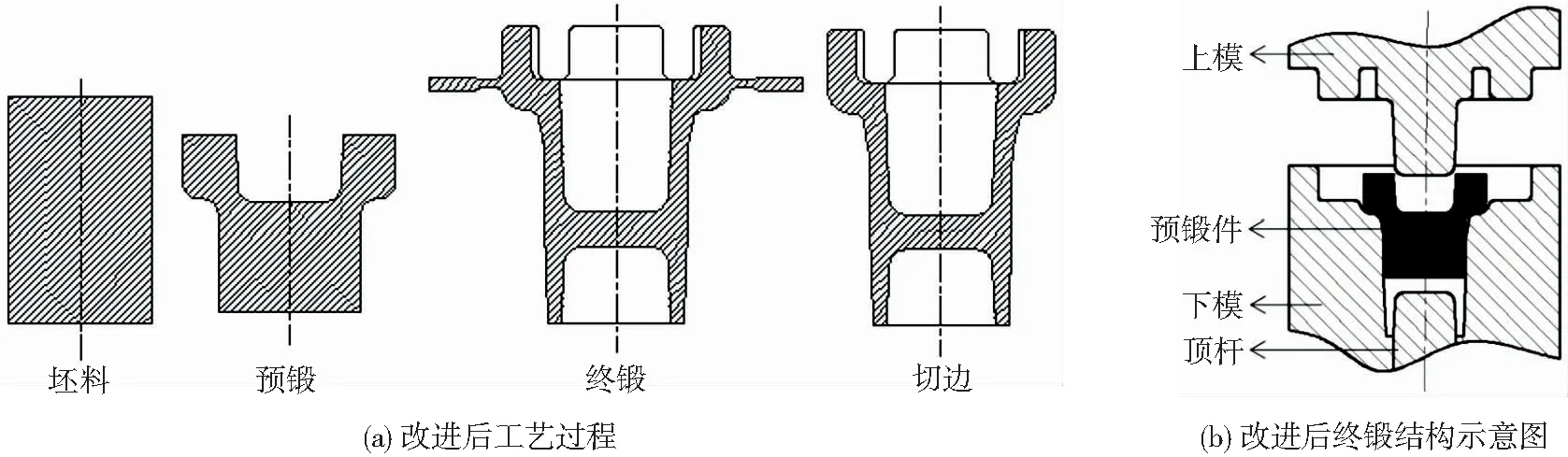

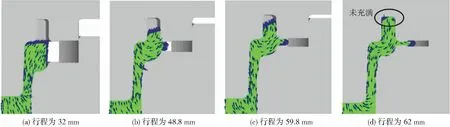

针对上述成形过程中材料流动不合理的现象,在原工艺基础上增加了预锻工序,由原来的单次锻造,改成了预锻和终锻两道工序,以便更恰当的分配材料[14-15]。改进后锻造工艺过程如图4(a)所示,终锻结构简图如图4(b)所示,预锻过程将原坯料进行了镦粗,同时上端盲孔得到了一定深度的预成形。一方面能够有效避免金属材料过早接触上模端面,产生弯曲现象,保证材料先充满下模模口,后接触上模端面;另一方面能起到定位作用,避免坯料出现偏移。预锻成形过程如图5所示,预锻行程为66 mm,坯料在上模挤压下变形初步成形上端盲孔,由于受到下模的约束以及上模的摩擦,材料主要流向下模模口过渡区域(图5(a));随着盲孔进一步成形,模口区域成形完成,材料开始径向流动,逐渐镦粗外径(图5(b));与下模内壁接触后,径向流动的材料受阻,转为向上流动,继续成形盲孔,同时受上模的约束作用实现最终成形(图5(c))。整个过程材料流动合理、顺畅,无对流产生,未见缺陷。将模拟获得的预锻件以及温度等相关数据导出并导入终锻模型中作为初始条件,继续进行终锻成形分析,终锻成形详细过程如图6所示,刚开始与原工艺类似,同样是成形上、下端盲孔(图6(a));与原工艺不同的是,随着上模的继续下压,由于坯料被预先镦粗的缘故,下模模口已被完全充满,同时部分材料也已流入枝叉型腔,导致径向流动的材料受阻,因此成功避免了弯曲产生的折叠缺陷(图6(b));但同时也造成外部材料过早进入飞边槽,使得锻件枝叉结构未充满(图6(c)、(d))。分析可得,采用改进后的锻造工艺能消除材料折叠缺陷,从而提高锻件的质量,但引入了枝杈充不满缺陷,而充不满问题可以通过改进飞边槽结构,增加阻力予以解决。

图4 改进后工艺及模具结构

图5 预锻成形过程

图6 终锻成形过程

2.2 飞边槽结构改进

本文在原锻模结构基础上进行了改进,设计了两种飞边槽结构,基本形式及尺寸如图7所示,分别为阻力沟结构和阻力墙结构,分别建模后重新导入Deform中进行数值模拟。

图7 改进后飞边槽结构

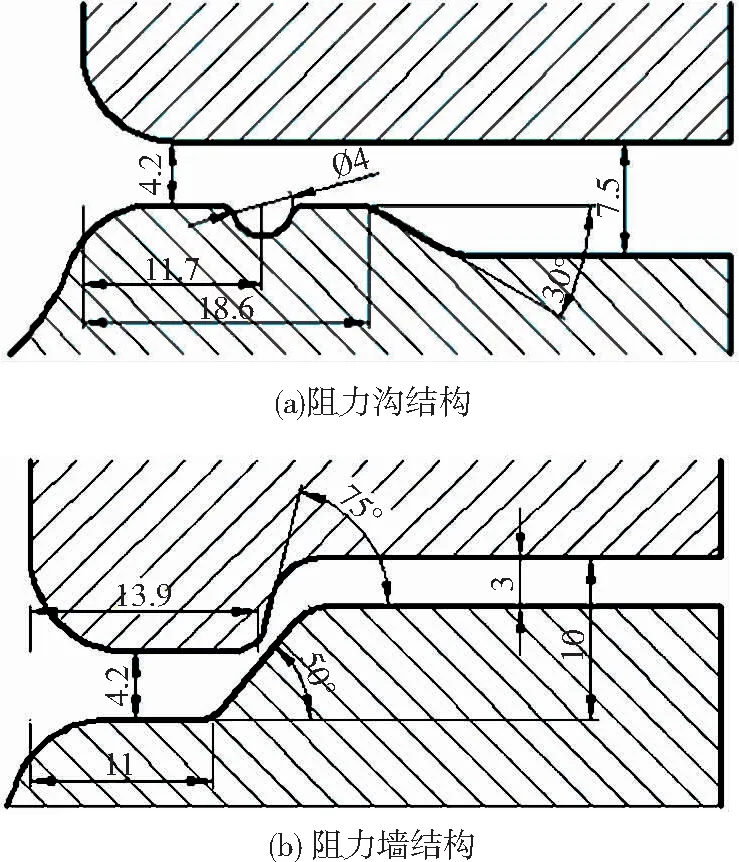

图8、图9所示分别为经模拟获得的飞边槽结构改进前后锻件的填充情况以及成形力曲线图,成形力在锻件变形过程中随着变形抗力及摩擦阻力的增大而平稳增长。

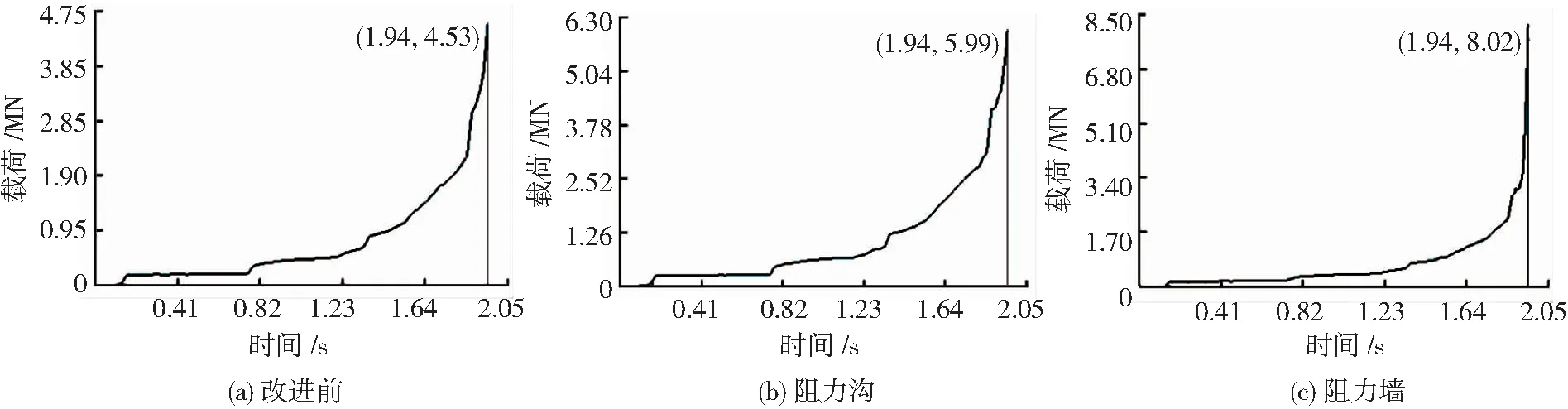

由图8可知,采用阻力沟结构后,锻件上端枝叉结构仍未填充完整,但是相比改进前,已经得到明显改善,表明阻力沟结构提供的阻力仍不能起到很好的限流作用。而采用阻力墙结构,材料与上、下模全面贴合,流入飞边槽的材料较少,锻件上端枝叉结构充不满缺陷完全消除,表明阻力墙提供了足够的阻力,很好的将材料约束在了模腔中,在优先成形锻件后再将多余材料从飞边槽排出。图9(b)中显示阻力沟结构的成形力最大需要5.99 MN,与改进前相比(图9(a)),提高了32.2%,是由于飞边槽提供阻力增大,导致需要更大的成形力;图9(c)中显示阻力墙结构的成形力最大需要8.02 MN,与阻力沟相比,提高了33.9%,表明阻力得到进一步提高,与成形结果相符。

图8 各种结构下的填充情况

图9 各种结构下的成形力曲线图

2.3 成形锻件温度场分析

通过锻件的温度场分析,可以了解锻件不同部位的温度情况,通过局部温差来判断后续冷却的均匀性,预判锻件质量情况。

图10为锻件成形后的温度分布图,通过点追踪可知P1~P10各点的温度分别为518、547、588、503、486、469、471、486、479和508 ℃,除了飞边处温差较大外,其余部位温度分布均匀性较好,另外由于后续需要切除飞边,所以即使出现冷却速差导致裂纹产生同样不会对锻件的质量产生影响,因此采用改进后的工艺能够获得质量较佳的锻件。

图10 锻件温度分布图

3 试验验证

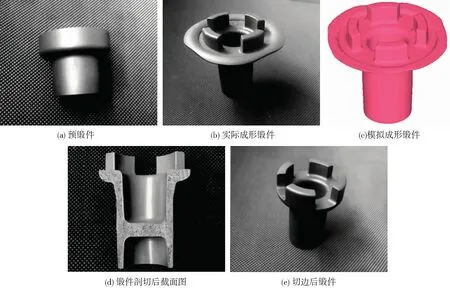

采用改进后的工艺进行现场试模,即对坯料进行预锻加工,坯料尺寸为Φ85 mm×130 mm,预锻后锻件结构如图11(a)所示,飞边槽采用阻力墙结构,设备采用16 MN螺旋压力机。经锻造获得的铝合金实际锻件如图11(b)所示,外观成形效果良好,上端枝叉成形完整,锻件尺寸达到要求,与11(c)仿真结果相比,高度吻合,充分说明了以上分析结果的准确性,同时将锻件剖切后结果如图11(d)所示,锻件内部流线完整,未发现折叠缺陷。经切边后,锻件最终形状如图11(e)所示。

图11 成形锻件实际效果图

上述研究及试验表明,有限元技术能很好的应用于锻件成形工艺的研究,能及时反馈工艺中存在的缺陷,有效指导模具结构的设计,能极大的提高效率并降低试模成本,具有极高的推广价值。

4 结 论

1)采用有限元技术对某种2A12铝合金车用连接锻件的锻造过程进行了模拟分析,发现造成其质量差、使用寿命短的原因是成形时内部出现了折叠缺陷。

2)对原工艺进行了改进,增加了预锻工序,对材料进行了预分配,成功解决了锻件的折叠缺陷问题。

3)对飞边槽结构进行了改进,增加了飞边槽的限流作用,解决了因材料流失过多而出现的充不满缺陷,模拟结果表明:阻力墙的限流作用与阻力沟相比,其锻造载荷提高33.9%,与常规飞边槽相比,其锻造载荷提高了77%,说明阻力墙很好发挥了阻流作用,迫使金属充满模腔。