In含量对SnBi36Ag0.5无铅焊料合金性能的影响

2022-03-11朱文嘉徐凤仙秦俊虎卢红波王成亮

朱文嘉,徐凤仙,唐 丽,张 欣,秦俊虎,卢红波,王成亮

(1.云南锡业锡材有限公司,昆明 650501; 2.昆明理工大学 材料科学与工程学院,昆明 650093)

电子产业界采用无铅焊料已是大势所趋,Sn-Ag-Cu系无铅合金在焊接品质和长期可靠性方面具有优良的性能而被认为是Sn-Pb焊料最佳的代替品[1-4]。然而,Sn-Ag-Cu的共晶温度为217 ℃,比原来Sn-Pb共晶温度183 ℃提高了34 ℃,导致组装温度升高。对于耐热能力不足的元器件如防雷保护器件、温度敏感器件、LED照明器件的焊接均需要在低温环境下进行[5-6]。因此研究和发展高可靠性低熔点无铅焊料合金成为了目前电子封装及组装产业界的热点问题。Sn-Bi系焊料的共晶温度为138 ℃,在分级封装中的外层封装和对温度敏感器件的焊接中具有明显的优势[7-8]。通过调整Bi含量可以配置不同熔点的合金,且不会生成其它Sn、Bi化合物[9]。目前,市场上使用较多的是SnBi58共晶高Bi低温焊料以及SnBi35亚共晶中Bi中温焊料。Sn-Bi系焊料还具有抗拉强度高、润湿性好以及成本低廉的优点[10]。然而由于Bi本身很脆,使得合金的脆性大,延展性差。Ag的添加能够析出针状或颗粒状的Ag3Sn化合物起到细化晶粒和颗粒强化的作用,一定程度上能改善Sn-Bi合金的脆性。当Ag含量为0.5%时具有优良的力学性能。

实际生产中使用的Sn-Bi系低温焊料均是在Sn-Bi基础成分上至少进行了4种微量元素的合金化,单一元素的添加已不能满足生产需要。从以往文献资料来看,较高In元素的添加能够降低焊料的熔点和溶程,提升润湿性。为进一步提升焊料的综合性能,考虑向焊料中添加In元素。根据Sn-In,Bi-In二元相图,随着In含量的增加Sn-Bi-In系焊料合金会形成不同的化合物,但当In含量较低时会固溶在Sn基体相中[11]。Van等人[12]研究了BiSn31.5In25合金焊料的显微组织和力学性能,BiSn31.5In25的显微组织为富Sn相分布在富Bi基体相中,In在两相中弥散分布。合金的力学性能具有较高的应变速率敏感性,随着应变速率的增加硬度有明显提高,在高应变速率下有良好的延展性。Peng等人[13]研究了焊料合金SnIn20Ag2.8的基础性能,SnIn20Ag2.8由γ基体相和Ag2In组成,Ag2In分布于晶界处。In的偏析和Ag2In的粗化是导致力学性能下降的主要原因。Wu等人[14]研究了In对SnBi3Ag3合金性能的影响,结果表明In的添加能降低熔点但不会降低焊点的力学性能。与Sn-In焊料与铜基板之间的反应不同,SnBi3Ag3In5和SnBi3Ag3In10在界面形成的化合物是Cu6Sn5和Cu3Sn,没有Sn被In取代。Xu等人[15]研究了In对SnBi58共晶合金显微组织的影响,结果表明In的添加能使初生β-Sn相的含量增加,当In增加到4%时会有BiIn在富Sn基体相和富Bi相周围生成。以往的研究大多停留在较高In含量对Sn-Bi系高Bi和低Bi焊料合金的影响,对微量In对Sn-Bi系中Bi焊料合金的性能影响研究较少,本文以SnBi36Ag0.5合金为基础研究微量In的添加对合金性能的影响,以期提高合金的综合性能,为Sn-Bi系中温配方的研发提供一定的指导。

1 实 验

1.1 实验材料与方法

将锡球、铋锭、银锭及铟锭按质量比加入SM-600型无铅熔锡炉中,由于使用的是纯银较难溶解,需要提高温度和保温时间,熔化温度为400 ℃,保温时间为6 h。搅拌均匀后将温度降至320 ℃浇铸成图1所示的标准拉伸试棒和圆柱状试样,在空气中冷却后得到 SnBi36Ag0.5Inx(x=0%、0.1%、0.2%、0.3%、0.4%和0.5%)焊料合金。

图1 SnBi36Ag0.5合金拉伸试棒(单位:mm)

1.2 性能测试与表征

金相样品的制备采用拉伸试棒的端部,将试棒的一端切割下后用水晶胶镶样,依次用180#、400#、800#、1200#砂纸研磨试样,用抛光膏进行抛光,采用体积分数93%甲醇+5%硝酸+2%盐酸的腐蚀液腐蚀样品。采用蔡司Scope A1光学显微镜观察焊料合金的显微组织;采用日立SU8010场发射扫描电镜(SEM-EDS)进行相成分分析;采用理学UltimaⅣ型X射线衍射仪对合金进行物相分析,扫描方式为连续扫描,扫描速度为5(°)/min,扫描范围10°~90°;采用 DSC131evo型差示扫描量热分析仪进行焊料合金熔点测定,保护气氛为氮气,合金质量16~20 mg,加热速率为5 K/min;采用Must SYSTEMⅡ型可焊性测试仪(母材为30 mm×Φ0.8 mm的纯铜丝、助焊剂为KESTER985-M、实验温度250 ℃、浸入深度3 mm、浸入速度10 m/s、浸入时间3 s)测定焊料的润湿性,每一个成分测10组数据取平均值;采用REGER型万能材料试验机测试焊料合金的拉伸性能,拉伸速率10 mm/min,每个成分测试5次取平均值。

2 结果与分析

2.1 XRD物相分析

图2为SnBi36Ag0.5,SnBi36Ag0.5In0.5合金的XRD衍射谱图,其中图2(a)为SnBi36Ag0.5In0.5合金的物相分析,对照PDF卡片可知,合金中的物相为Sn相、Bi相和Ag3Sn相,没有检测到SnIn、BiIn化合物。图2(c)为两种合金Sn相的第一强峰,如图所示,在添加0.5%的In后,峰位向右移动。通过XRD分析软件将两者的衍射图谱指标化,发现Sn相第一强峰的2θ角由31.861°变为31.920°,而在PDF卡片中Sn相第一强峰的峰位为32.018°。

图2 不同In含量的合金XRD衍射谱图

可见随着Sn相中固溶Bi和In后峰位有所降低。用jade拟合两者Sn相的八强峰,用已知纯Sn相的晶体结构(四方晶系,空间群为141/amd)为基础进行结构精修得到SnBi36Ag0.5的晶格常数为0.585 411 nm×0.585 411 nm×0.318 849 nm。SnBi36Ag0.5In0.5的晶格常数为0.584 964 nm×0.584 964 nm×0.318 673 nm。纯Sn相的晶格常数为0.583 1 nm×0.583 1 nm×0.318 2 nm。纯Sn相中固溶Bi后晶格常数增高,在固溶Bi的基础上添加In晶格常数又有轻微降低,是由于Bi的原子半径大于Sn原子,而In的原子半径介于Sn和Bi之间。Bi固溶于Sn相后导致的晶格畸变比In的大。该实验也印证了In是以固溶的方式存在于Sn基体相中,没有出现化合物。

2.2 金相组织

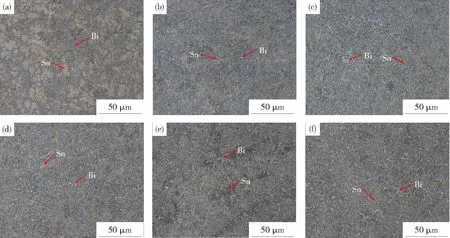

采用光学金相显微镜观察SnBi36Ag0.5Inx合金显微组织,结果如图3所示。从图中可以看出,该合金主要由灰色条状Bi相和基体Sn相组成,在基体相中分布着的一些针状以及颗粒状的组织是Bi在富Sn相中溶解度降低后析出的,也有可能是Ag3Sn。Bi相大多以细条状存在,少数会聚集在一起变得粗大。随着In含量的升高,Bi的偏析现象得到抑制,粗大Bi相的数量和面积均有所减少。In含量为0.5%时Bi相最为细化均匀。

图3 不同In含量的合金显微组织

采用扫描电镜能谱(SEM-EDS)分析了SnBi36Ag0.5In0.5各相的相成分,结果如图4,图5所示。图4为面扫描分析,其中图4(a)为500倍面扫描原始图片,图4(b)为Sn元素的面扫描分布,红色代表Sn,颜色越深Sn元素的含量越高。图4(c)为In元素的面扫描分布,绿色代表In,颜色越深In元素的含量越高。对比两图可以看出两个元素的分布几乎是重合的,可以判断In元素固溶到了Sn基体中。图5为点扫描分析,其中图5(a)为2 000倍二次电子点扫描图,共分析了3个点,分别为Ag3Sn相,富Bi相和富Sn相。Ag3Sn相中Ag的质量分数为83.983%, Sn的质量分数为16.017%。富Bi相中Bi的质量分数为98.8%,Sn的质量分数为1.2%。Ag3Sn和富Bi相中都没有检测出In。富Sn相中能检测出In元素,In的质量分数为0.663%,Sn的质量分数为95.692%,Bi的质量分数为3.646%。由于In元素的电子激发能与Sn相近且添加量较少,图5(d)中In的电子激发峰被Sn的覆盖没有独立峰出现。

图4 SnBi36Ag0.5In0.5样品Sn、In元素分布图

图5 SnBi36Ag0.5In0.5样品相成分分析

2.3 熔化特性

一般情况下焊接温度比焊料合金的熔点高50 ℃,焊料合金的熔点对焊接温度起决定作用,因而熔点作为焊料合金的基本性能是必须要考虑的因素之一。采用差示扫描量热法(DSC)来测定SnBi36Ag0.5Inx焊料合金的熔点。结果如表1、图6所示。由图6(a)可以看出,存在两个吸热峰,根据Sn-Bi-Ag三元相图,SnBi36Ag0.5合金从液相线到固相线共存在3个相变反应:L→β-Sn,L→β-Sn+Ag3Sn,L→β-Sn+Bi+Ag3Sn[16]。第一个吸热峰是共晶反应L→β-Sn+Bi+Ag3Sn造成的,第二个吸热峰是初生β-Sn转变为液相时产生的。由表1可知随着In含量的升高固相线温度有轻微降低,液相线温度没有明显规律但添加In后都有轻微提高。液相线与固相线之差即熔程增大。In含量为0.2%时液相线温度有最大值,与基础成分SnBi36Ag0.5相比液相线温度增加了2.5 ℃,熔程增加了2.9 ℃。总体来看微量In元素的添加对焊料合金的熔点影响不大。图6(b)为共晶反应吸热峰放大图,由图可见,In的添加能够使吸热峰的顶点降低、面积减小,当In含量为0.3%时有最低值。可见微量In的添加能够抑制共晶组织的生成,一定程度上减少共晶组织的相对含量。

表1 In元素含量对合金熔点的影响

图6 In元素含量对合金熔化特性的影响

2.4 润湿性能

润湿性是评价焊料可焊性的重要指标之一,润湿性包括润湿时间与润湿力,润湿时间越短上锡越快,润湿力越大爬锡越高。表2 、图7给出了 In元素含量对合金润湿时间和润湿力的影响。ta为润湿开始时间,tb为润湿结束时间,t2/3Fmax为达到最大润湿力的2/3时需要的时间,Fmax为最大润湿力。由表2可知In的添加会导致润湿时间略微上升,当In含量为0.3%时润湿时间最长;但随着In含量的升高最大润湿力有明显提高,In含量为0.5%时,最大润湿力与基础成分相比提高了15.5%。微量In元素的添加出现了润湿时间变长,润湿力升高的现象。可能是由于In是一种易氧化元素,微量In元素的添加,在焊料表面形成化合物阻碍了润湿过程,导致润湿时间增加。另一方面,In能够置换Cu6Sn5中的Sn,在焊料与铜基底界面形成Cu6(Sn,In)5化合物促进了Cu在Cu6(Sn,In)5中的扩散,促进界面反应的进行,降低焊料与Cu基体间的表面张力,从而使润湿力升高[17]。

表2 In元素含量对合金润湿性的影响

图7 In元素含量对合金润湿时间和润湿力的影响

2.5 力学性能

焊料在PCB(Printed Circuit Board)上形成的焊点除了在界面形成的IMC (Intermetallic Compound)层外本身也需要承受一定的作用力,因此焊料的抗拉强度和塑性会影响焊点的可靠性。表3为 In元素含量对合金力学性能的影响,图8为不同In含量的拉伸载荷位移曲线。由图表可知,In的添加会使抗拉强度略微降低,随着In含量的增加断后延伸率逐渐增高,当In含量为0.5%时有最大值42.6%,相比于基础成分提高了10.76%。基体Sn相中不仅固溶有In还会固溶Bi,Bi的原子半径要大于In,固溶于Sn中产生的晶格畸变比In要大。由于In与Sn原子序数相近具有相似的晶体结构,在凝固过程中,In很容易取代部分Sn原子。In能优先于Bi固溶在Sn基体中,降低了Bi的固溶强化效果使基体得到软化从而使断后延伸率提升。

表3 In元素含量对合金力学性能的影响

图8 In元素含量对合金载荷-位移曲线的影响

3 结 论

1)In的添加能够抑制Bi的偏析。XRD和扫描电镜能谱分析都证实了添加微量的In会固溶于Sn基体相中而不会形成化合物。SnBi36Ag0.5In0.5合金在添加In后Sn相的第一强峰产生位移, In元素与Sn元素的分布相似,通过点扫描从Sn基体上检测出了In元素。

2) 添加微量的In会使固相线温度降低,液相线温度升高,从而使熔程增大。但总体来看影响不大,温度波动范围在3 ℃以内。

3)In使润湿时间略有增加,随着In含量的升高最大润湿力有明显提高。当In含量为0.5%时最大润湿力有最高值。

4)In含量为0.5%时延伸率最大。随着In含量的升高延伸率逐渐升高。