植物基蛋白肠产品基础配方

2022-03-09林晗李顺舟刘淑君张贞炜董诗琴贾利蓉

林晗,李顺舟,刘淑君,张贞炜,董诗琴,贾利蓉*

1. 四川大学 轻工科学与工程学院(成都 610065);2. 四川南溪徽记食品有限公司(宜宾 644100);3. 宜宾四川大学产业技术研究院(宜宾 644000)

植物基食品是以植物蛋白为原料,通过挤压等技术生产具有类似肉类质构、口感和风味的仿肉制品[1]。动物蛋白生物价高、营养丰富,是人类必不可少的食品资源。然而随着人口的增长,肉类资源逐渐供不应求;肉类对环境的影响,动物食品和人体健康等问题,逐渐引起人们的重视[2]。而与肉制品相比较,植物基食品具有不含胆固醇、低脂肪、环境友好等属性,满足了当代消费需求,顺应了时代的健康环保潮流,拥有广阔的市场前景。植物基蛋白肠则是继人造肉上市后,涌现出的许多新产品之一。尽管在成分上与人造肉很多是共通的,但丰富了肉类替代品品种,是扩大人造肉生产的有效途径。

植物基蛋白肠是植物蛋白凝胶的产品表现形式之一。蛋白的凝胶性是指蛋白质经过解离、变性,暴露出用于分子间交联的功能基团,在合适的条件下,相邻的蛋白分子通过化学作用力结合到一起形成三维网络结构[3]。花生蛋白作为大宗优质的植物蛋白原料,单独使用时凝胶性较差。但花生蛋白蛋氨酸含量丰富[4],在大豆蛋白中添加花生蛋白可优化氨基酸配比,提高植物蛋白肠营养特性,从而推动花生蛋白在食品领域的应用。

试验基于大豆蛋白的凝胶性,以大豆分离蛋白及花生蛋白为基本原料,系统地研究基本原料对植物蛋白肠品质的影响,为植物蛋白肠产业化生产提供技术支持。

1 材料与方法

1.1 材料

蒸馏水;大豆分离蛋白,河南品正有限公司;花生蛋白,青岛长寿食品有限公司;大豆油,橄榄花油脂科技有限公司;乙二酰双淀粉磷酸酯,河南万邦化工科技有限公司;TG酶,济南青瑞生物科技有限公司。

1.2 仪器与设备

JY1002电子台秤(上海恒平有限公司);FY50反压高温杀菌锅(上海高致精密仪器有限公司);FP3010博朗家用多功能食品加工机(德国精工);DZQ-380B立式外抽真空包装机(泉州市安尔盛机械有限公司);灌肠机(临沂市凯莱饮食机械有限公司);DHG-9141A电热恒温干燥箱(上海一恒有限公司);C22-WT22T0301电磁炉(美的集团)。

1.3 方法

1.3.1 植物基蛋白肠样品的制备

配制的大豆蛋白花生蛋白混合溶液高速(3 200 r/min)斩拌5 min,加入大豆油高速斩拌3 min,后加入TG酶斩拌2 min,将得到的凝胶用胶原蛋白肠衣灌肠,于55 ℃水浴中凝胶60 min,90 ℃熟化30 min,将制得的蛋白肠常温冷却后,真空密封。于121 ℃、0.18 MPa杀菌30 min。

1.3.2 测定指标及方法

1.3.2.1 大豆分离蛋白及花生蛋白基本成分测定

水分,采用GB 5009.3—2016[5]的直接干燥法测定;粗蛋白,采用GB 5009.5—2016[6]的凯氏定氮法测定;粗脂肪,采用GB 5009.6—2016[7]的索氏抽提法测定;灰分,采用GB 5009.4—2016[8]的马弗炉灼烧法测定;淀粉,采用GB 5009.9—2016[9]的酶水解法测定。

1.3.2.2 质构的测定

使用质构仪进行分析测试,首先将试验样品加工成高度为2 cm的圆柱体,根据样品的直径选择P/50探头,测前、测试、测后速度都是1 mm/s,触发力为5 g,压缩比40%。每个样品测定重复5次,取平均值[10]。

1.3.2.3 色度的测定

将样品切成5 mm×5 mm的圆柱体。采用色差计测定样品的L*、a*和b*值,其中L*、a*和b*值分别代表凝胶样品的亮度、红绿度和黄蓝度。每组样品平行测定3次。凝胶白度按式(1)[11]计算。

1.3.2.4 感官评价

挑选15名身体健康、感觉正常的人员,对其进行训练后进行感官评价,感官评价评分标准如表1所示。

表1 植物基肠感官评价评分标准

邀请5位专业评员根据原料对植物基肠感官品质的影响程度给出指标权重,经过统计分析得到各权重:外观为0.3、色泽为0.2、组织状态为0.4,而风味为0.1。

1.3.3 单因素试验设计

1.3.3.1 大豆油质量分数对植物蛋白肠的影响

在水分质量分数为66%、W大豆蛋白∶W花生蛋白=4∶1、淀粉质量分数为1.7%条件下,大豆油质量分数为9.2%,9.7%,10.2%,10.7%和11.2%,采用植物蛋白肠制备工艺制取样品。待样品冷却后用于各指标测定。

1.3.3.2 水分质量分数对植物蛋白肠的影响

当大豆油质量分数为10.2%,W大豆蛋白∶W花生蛋白= 4∶1,淀粉质量分数为1.7%时,水分质量分数为63.6%,64.8%,66%,67.2%和68.4%,采用植物蛋白肠制备工艺制取样品。待样品冷却后用于各指标测定。

1.3.3.3 淀粉质量分数对植物蛋白肠的影响

当大豆油质量分数为10.2%,W大豆蛋白∶W花生蛋白= 4∶1,水分质量分数为66%时,淀粉质量分数为0.9%,1.3%,1.7%,2.1%和2.5%,采用植物蛋白肠制备工艺制取样品。待样品冷却后用于各指标测定。

1.3.3.4 蛋白比例对植物蛋白肠的影响

当大豆油质量分数为10.2%,水分质量分数为66%,淀粉质量分数为1.7%时,W大豆蛋白∶W花生蛋白为1∶0,4∶1,3∶1,2∶1和1∶1,采用植物蛋白肠制备工艺制取样品。待样品冷却后用于各指标测定。

1.3.4 正交试验设计

根据前期单因素试验结果,选择四个因素在单因素试验较优的三个水平,选择L9(34)正交表进行正交试验,如表2所示。

表2 正交试验因素及水平表

1.3.5 数据处理

所有数据均采用Origin 8.6作图,同时使用SPSS 10.0软件对试验数据结果进行方差分析。另外,由LSD多项比较检测来确定显著性水平(p<0.05),在表中用不同字母表示差异显著。

2 研究结果与分析

2.1 大豆分离蛋白及花生蛋白基本成分

由表3可知,大豆分离蛋白及花生蛋白中粗蛋白含量分别是92.80%与57.71%。其中大豆分离蛋白中的水分、粗脂肪和灰分含量分别为4.84%,0.29%和0.51%,大豆分离蛋白中不含淀粉。花生蛋白的水分、粗脂肪、灰分和淀粉含量分别为5.10%,5.42%,4.56%和12.22%。

表3 蛋白基本成分

2.2 植物基蛋白肠基础配方单因素试验

2.2.1 大豆油质量分数的确定

大豆油质量分数对质构的影响如表4所示。随着大豆油质量分数的增加,凝胶硬度及弹性均先增加后减小,分别在10.2%及9.7%达到峰值。凝胶的咀嚼性及内聚性先随着大豆油的增加而增加,在大豆油质量分数为10.7%时,凝胶的咀嚼性及内聚性均达到峰值,而后趋于稳定,略有减小。

表4 大豆油质量分数对凝胶质构的影响

大豆油质量分数在10.2%时,蛋白和油脂的结合达到饱和,因此硬度达到最高,而继续添加大豆油,蛋白的凝胶硬度呈下降趋势,因为随着大豆油继续添加,大豆油之间的疏水相互作用影响了蛋白网络结构的重组,同时蛋白结合的有效浓度降低[12],硬度随之降低。蛋白和脂肪的结合能提高蛋白凝胶弹性,大豆油质量分数为9.7%时,弹性达到最高值,但是添加过量的油脂,蛋白凝胶的组织状态松软,弹性下降。

植物基肠的主要着色物质为大豆蛋白分离蛋白及花生蛋白,颜色均较白。因此用白度作为植物基肠的色泽指标。随着大豆油的添加,凝胶产品的白度呈下降趋势。蛋白凝胶色泽与外援添加物的颜色与含量有关,而大豆油本身呈现黄色,因此,大豆油添加越多,白度越低。

图1 大豆油质量分数对凝胶白度的影响

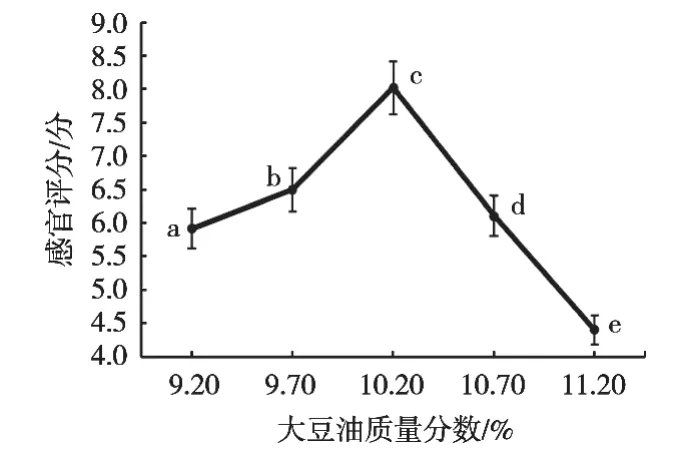

大豆油质量分数对凝胶产品感官影响十分显著。从图2可以看出,大豆油质量分数升高时,感官评价先上升后下降,这说明并不是大豆油质量分数越高越好,当质量分数超过7%时,植物基肠口感油腻,成型效果差,产品品质下降。

图2 大豆油质量分数对感官评分的影响

2.2.2 水分质量分数的确定

水分质量分数对质构的影响由表5可得。水分质量分数对蛋白凝胶硬度和咀嚼性的影响是显著的,两者均呈现先增加后减少的趋势,在水分64.8%时达到最大值。弹性在67.2%时达到峰值。内聚性在区间内增加。蛋白质的浓度是凝胶形成的决定因素之一。每种球蛋白都对应一个临界凝胶浓度,单临界凝胶浓度受到环境条件如pH、温度、离子强度以及蛋白质类型的影响[13]。水分质量分数大于64.8%时,凝胶硬度和水分质量分数呈负相关性。因为随着蛋白质浓度降低,单位体积内反应的活化分子数目减少,蛋白质间的相互作用随之减弱,更不易形成紧密的网络结构[14]。

表5 水分质量分数对凝胶质构的影响

水分对花生蛋白及大豆蛋白的颜色有稀释作用,则水分质量分数增加白度增加。水分质量分数大于64.8%后,水分质量分数对白度的影响趋于稳定。但在水分质量分数在63.6%~68.4%区间内对凝胶白度的影响均不显著。

当水分添加量低于66.0%时,植物基肠内部水合不充分,横切面有粗糙感,成型性较差,组织松散。当水分质量分数高于66%后,过多的水分使植物基肠较软,感官评分有所下降。

图3 水分质量分数对凝胶白度的影响

图4 水分质量分数对感官评分的影响

2.2.3 淀粉质量分数的确定

淀粉质量分数对质构的影响如表6所示。淀粉作为混合蛋白凝胶的外源添加物,其分子结构会影响蛋白凝胶的结构性质[15]。随着淀粉质量分数的增加,硬度与咀嚼性都先增加后减少,并淀粉1.7%时达到最大值。弹性及内聚性都随着淀粉质量分数的增加显著下降。添加过量的淀粉可能会阻碍蛋白交联,从而影响蛋白凝胶网络结构的形成。因此随着淀粉添加量的增加,体系内游离水减少,凝胶出现过硬过韧的现象,导致弹性咀嚼性略有下降[16]。

表6 淀粉质量分数对蛋白凝胶质构的影响

从图5可以看出,在淀粉质量分数0.9%~2.5%范围内,淀粉可以改善蛋白凝胶的色度。随着淀粉含量的增加,凝胶的白度呈先升高后降低的趋势。添加少量的淀粉可以提高凝胶的白度,扩大至1.7%后,则对凝胶的色泽产生不利影响。淀粉本身是白色,此外它的添加可促进凝胶持水性的提高,持水能力强的凝胶反射更多的光线,亮度也越大。

图5 淀粉质量分数对凝胶白度的影响

图6显示,淀粉含量提升时,感官评分先升高后降低,且淀粉含量达到1.7%时口感最佳。这可能是过量的淀粉在熟化及杀菌过程中,产生凝胶劣化现象,使产品过硬,从而影响口感。

图6 淀粉质量分数对感官评分的影响

2.2.4 大豆蛋白与花生蛋白质量比的确定

蛋白质量比对质构的影响如表7所示。随着花生蛋白替代比增加,其凝胶硬度显著降低。因为与大豆蛋白相比,花生蛋白虽是一种营养价值较高的植物蛋白,但花生蛋白的凝胶所形成的网络结构硬度差于大豆蛋白[17]。而其弹性、内聚性及咀嚼性都随花生蛋白的增加呈先增加后减少的趋势,并都在W大豆蛋白∶W花生蛋白为3∶1时达到最大值,后显著下降。与大豆蛋白相比,花生蛋白的起泡性虽稍差,但乳化性和乳化稳定性较好[18],因此适量增加花生蛋白的比例可使混合体系乳化凝胶时可得到较好的弹性、咀嚼性及内聚性。

表7 混合蛋白比对凝胶质构影响

蛋白质量比对凝胶色度的影响十分显著。随着花生蛋白比重的增加,凝胶白度呈先增加后减少。W大豆蛋白∶W花生蛋白=4∶1时,白度最大,为65.16。花生蛋白粉相比于大豆蛋白粉颜色偏灰,大豆蛋白呈现明亮的乳黄色,因此,过量加入花生蛋白则会导致颜色呈现暗黄色。

当花生蛋白比重过大后,植物基肠品质劣化,感官评分明显降低,其结果如图8所示。花生蛋白持水持油性较大豆蛋白差,当花生蛋白比重增加时,植物基肠成型性变差,组织松散,从而使感官评分下降。

图8 蛋白质量比对感官评分的影响

图7 蛋白质量比对凝胶白度的影响

2.3 植物基蛋白肠正交试验结果分析

2.3.1 感官评分分析

植物基肠主要原料配方正交试验结果如表8所示。最优组合是A2B1C2D3,评分为8.06分,即水分质量分数为64.8%,大豆油质量分数为10.2%,淀粉质量分数为2.1%,W大豆蛋白∶W花生蛋白=4∶1。而各因素对感官评分的影响次序从高到低依次是:大豆油质量分数(B)、蛋白质质量比(C)、水分质量分数(A)、淀粉质量分数(D)。

表8 正交试验设计及优化结果

2.3.2 验证试验

按照正交配方的最佳组合,进行了3次验证试验,加工制植物基营养肠质量评分平均分为8.12分,证明试验结果可靠,在此条件下加工的植物基营养肠感官品质较佳。

3 结论

单因素试验表明,4个因素对植物基蛋白肠质构、白度及感官评分的影响都非常显著。大豆油质量分数在10.7%时,植物基蛋白肠的硬度、咀嚼性、内聚性出现峰值;水分质量分数在64.8%时,植物基蛋白肠的硬度和咀嚼出现峰值;淀粉质量分数在1.7%时,植物基蛋白肠的硬度及咀嚼性出现峰值,淀粉质量分数在0.9%~2.5%时,植物基蛋白肠弹性与内聚性都呈下降趋势;W大豆蛋白∶W花生蛋白在3∶1时,植物基蛋白肠的弹性、咀嚼性和内聚性出现峰值,而样品的硬度随着花生蛋白的增加而降低。4个因素中蛋白质质量比及大豆油质量分数对样品的白度影响最大。因此在单因素试验的基础上,选择四因素较优的三个水平完成正交试验,通过感官试验得到植物基蛋白肠最优配方:水分质量分数为64.8%,大豆油质量分数为10.2%,淀粉质量分数为2.1%,W大豆蛋白∶W花生蛋白= 4∶1。