炼焦过程温度变化的控制研究与实践

2022-03-08保德山

保德山,陈 举,任 梵

(1.云南大为制焦有限公司,云南 曲靖 655338;2.云南煤化工集团有限公司,云南 昆明 650231)

炼焦生产中,燃烧室的温度控制是确保炼焦正常运行的关键。炼焦配合煤在炭化室内经历了干燥、热解、熔融、固化、收缩等阶段,再通过高温干馏最终形成了焦炭。在整个炼焦过程中,所需的热量来自于燃烧室燃料气燃烧所产生的热量。在从燃烧室到炭化室的热传递过程中,辐射传热占90%以上。生产中,同一燃烧室两侧煤饼处于不同的结焦周期,尤其是新装配合煤,使得炭化室周边的燃烧室温度产生大幅波动。如果没有掌握其变化规律,而仅仅通过测定燃烧室温度就简单地对燃料气进行频繁的调整,反而会加剧温度持续的波动,极不利于生产控制。

对于炼焦过程中温度的控制,无论是便于精细化管理,还是针对后续烟气的成分变化,都有必要对炉温变化情况进行深入分析和研究。炼焦行业内普遍采用的K均、K安、K炉、K横等炉温系数,能够从不同维度反应炉温调控的精准性。但生产过程中存在由于炉温测量时间等差异,会严重影响各个系数。究其原因,主要是由于测定过程中各炭化室结焦周期差异造成的。因此通过掌控因煤的不同结焦周期对炉温的变化规律尤为重要,明确此影响并给予实施更加精准的前置调控有利于生产控制。

1 炼焦过程煤饼温度变化

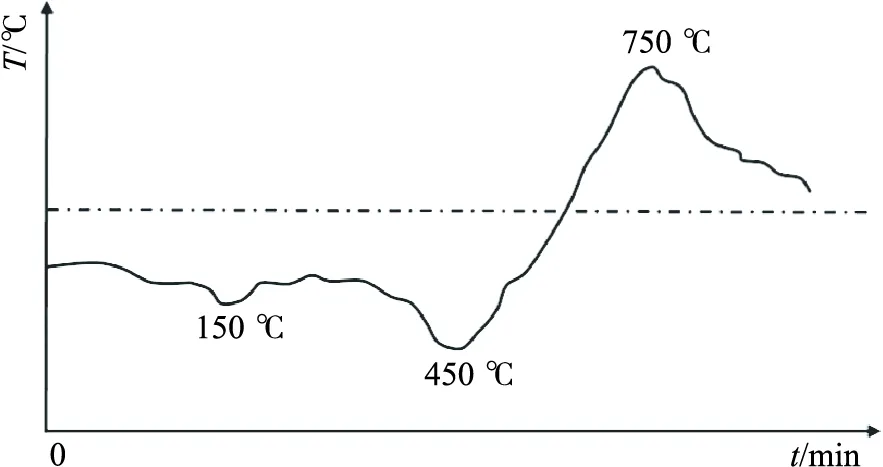

在炼焦过程中,煤饼在炭化室内的整体温度是逐步上升的,但在不同阶段会出现短期下降和迅速上升的趋势。这是由于物理变化和化学变化引起的温度波动。通过焦煤的差热分析(DTA)数据[1]充分说明了煤饼在干馏过程中的吸热和放热现象。如图1所示。

图1 焦煤干馏过程中DTA曲线

煤饼在 150 ℃ 附近出现第一个吸热峰,此过程是煤析出水分和吸附气体的过程,即煤的干燥过程;450 ℃ 附近出现第二个吸热峰,此过程是煤发生解聚、分解生成气体和煤焦油等低分子化合物的过程,即胶质体形成阶段;750℃温度整体上升过程中出现一个放热峰,表明此阶段为放热效应,是煤热解残留物互相缩聚,生成半焦的过程,相当于热化学分析的半焦生成阶段。

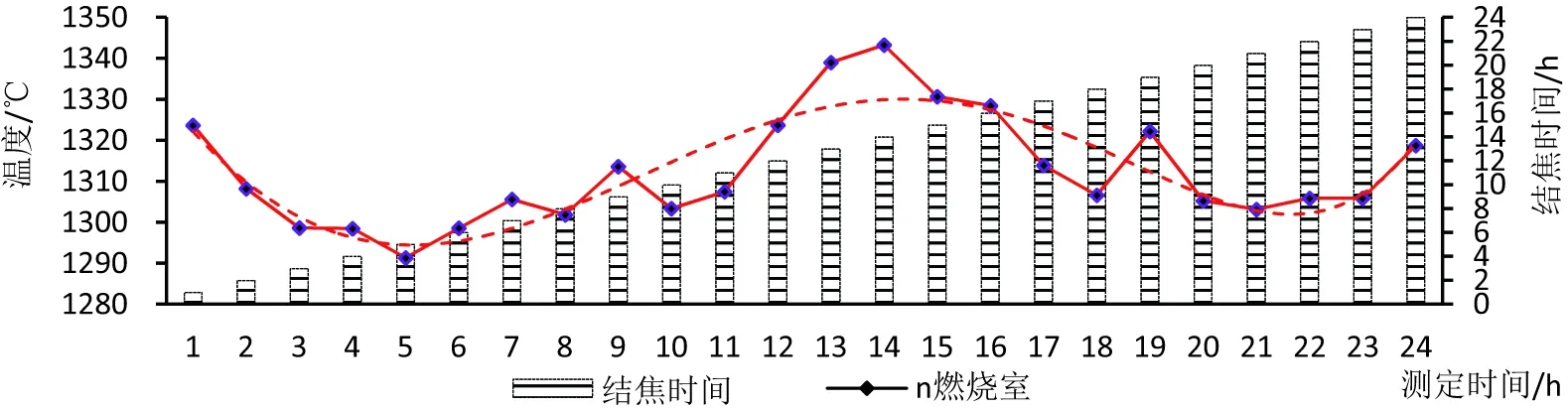

2 炼焦过程燃烧室温度变化

在一个结焦周期内,燃烧室燃气量、吸力等一定的情况下,以新装煤号n为例(配合煤水分Mt=10.5%,炼焦按照9-2串序装煤),考察了装煤号燃烧室温度(该温度采用燃烧室各立火道平均温度)的变化情况,具体如图2所示。

图2 结焦周期内新装煤号燃烧室温度变化情况

由图2清晰反应出,在一个结焦周期,燃烧室温度呈现出“W”形。其中,n号炭化室装煤后燃烧室温度在前 5 h 温度整体呈下降趋势,并在4~5 h 时迅速下降后缓慢上升;在9~10 h 出现迅速下降后快速上升,并在 14 h 左右达到顶点,在 19 h 左右又出现一个峰值。从新装煤到焦炭的成熟温度变化趋势,与配合煤的DTA曲线具有一致性。主要原因是由于炭化室内煤料经历了不同的阶段,由于煤料的吸热和放热传热变化所致。

从温度变化趋势对应到结焦机理,0~5 h 温度持续下降,煤料处于干燥脱水阶段;6~10 h 煤料逐步升温,并达到煤的热解温度,煤料热解生成气体;11~14 h 随着煤料温度的持续升高,发生缩聚等放热反应;从15~18 h 半焦收缩,到 19 h 左右焦炭收缩基本结束,对流传热转为辐射传热,致使温度迅速上涨;之后,随着周边炭化室煤料进入脱水阶段,焦炭趋于成熟,温度缓慢下降。

从上述对结焦周期内燃烧室的温度变化,间接反应出煤的结焦特性。目前结焦指数能够很好地反应出焦炭的成熟情况。从燃烧室温度变化情况看,采用焦炭收缩结束时间,作为结焦指数计算点。结焦指数CI=24/19=1.26,这与同等焦炉采用火落管理测定的结焦指数[2-3](CI=Tcoking/Tmax)以及推演公式[4]CI=0.037Tmax+0.356基本一致。

对于单个燃烧室而言,在一个结焦周期内,温度波幅达到 50 ℃,尤其是在焦炉高负荷生产状态下,个别火道温度还会进一步上升,并可能达到硅砖极限温度 1450 ℃,从而引发事故。同时会造成焦炭过火或难推焦。另一方面,焦炉烟气中氮氧化物的(NOx)高低与温度密切相关,因温度变化会使NOx发生变化。尤其是,在高温条件下,NOx的生成量大幅增加,极不利于污染物的源头控制。

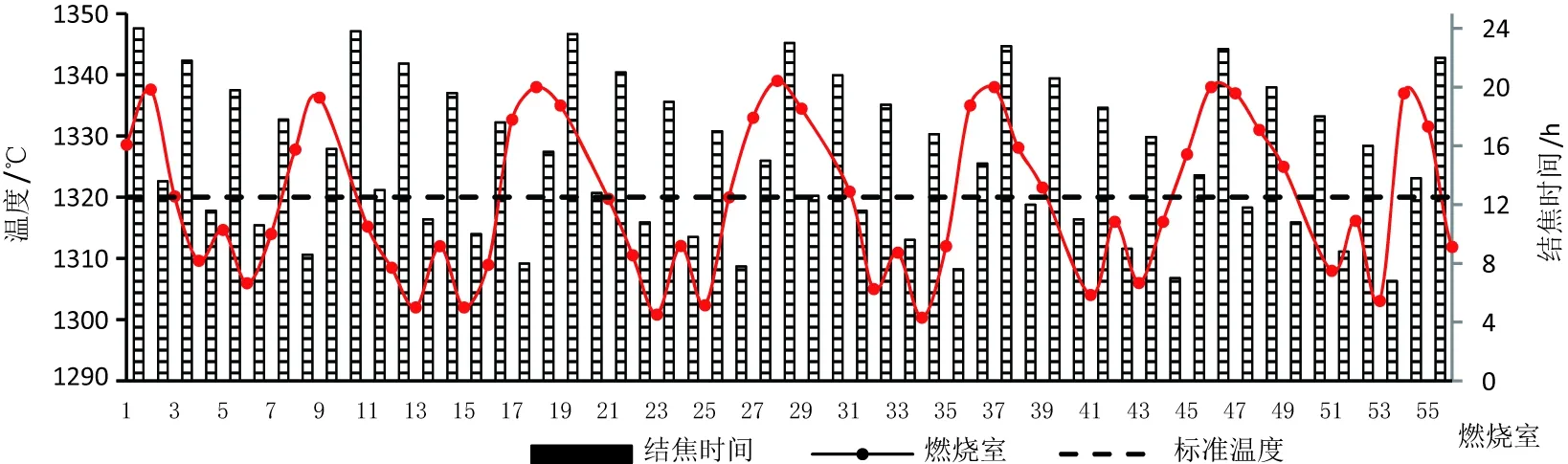

全炉温度均匀性和稳定性是考察炼焦水平的重要参数。为此,按照一定的装煤、推焦次序,考察了全炉温度趋势,具体如图3。

注:各燃烧室温度为火道温度的平均值,选取了过程中较为理想的工况,K均=1。图3 正常生产过程中全炉燃烧室某一时刻温度情况

焦炉温度虽是一个受多因素干扰的复杂热工过程,但通过对全炉温度的长期测定和汇总,全炉按9-2串序生产,未刻意对单孔温度进行调整的情况下,全炉温度呈现出规律的周期性变化。这一变化与各炭化室所处结焦阶段密切关联,充分体现了结焦过程对燃烧室温度的影响程度之大,以及对整体温度的高度关联性。这一影响和关联性为生产控制和指标预判提供了依据。

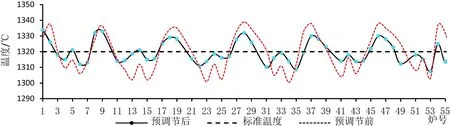

从前述燃烧室温度与煤的结焦过程温度变化的密切线性关系,可从源头(即结焦过程本身温度变化特性)实现各阶段的温度预判,并在此条件下实现温度的前置调控。就此进行了尝试,通过预判性的调控取得了良好效果。如图4所示。

图4 基于结焦过程温度特性预调控的燃烧室温度情况

稳定生产状态下,基于温度周期性变化,对燃烧室温度进行预调节,使得焦炉整体温度更加平稳,全炉整体温度波幅大幅减小,K均、K安实质品质得到明显提升,总体实现提谷压峰。基于经济性考量,生产中仅对高峰值进行预调节,能够更大限度地降低能耗,并且也能保证焦炭质量。由于高温得到压制,焦炉烟气中的NOx有所下降,实现了源头控硝的目的。

3 实践与应用

近年来,火落管理得到广泛应用。该技术主要从上升管温度或荒煤气成分变化方面对燃料气进行调节,并达到了一定的节能减排效果。但其技术的本源是对炼焦过程特性的应用。

燃烧室温度测定和控制是指导炼焦生产的关键指标,但在炼焦过程中燃烧室温度受结焦周期的影响出现大幅的变化,这一变化是有规律可循的,居于这一规律可更好地指导生产控制。

3.1 炉温调控

炼焦炉温是一个多因素影响的复杂热工过程,K均、K安是评定炉温的均匀性和稳定性的惯用指标。通过对不同结焦阶段内炉温趋势的变化能够对炉温作出预判,并选择合理的窗口期进行调控,能够提升炉温均匀性,提升焦炉各系数水平。

3.2 焦炉烟气NOx调控

焦炉烟气中NOx的生成以热力型为主,燃烧温度高低直接影响焦炉烟气NOx的浓度。通过对炼焦过程中结焦中后期温度的有效控制,能够降低NOx的生成。

3.3 新技术拟合

常规条件下,对于炉温的测定多数依靠人工间断性测定。目前在线炉温测量技术得到逐步推广,诸如基于上升管温度测定的火落管理,以及燃烧室温度测定的自动加热等技术,实现了温度的连续测定,但无论是火落管理,还是基于燃烧室温度测定的自动加热,其本源是对炼焦过程各阶段特性的检测和判断。对于生产控制和操作,燃烧室温度能够很好地反应炼焦特性,同时提倡源头把控并实现与现有技术的深度融合。

4 结论

炼焦生产过程中,不同炼焦阶段的物理和化学变化是引起温度波动的主要因素。测定燃烧室的温度变化是调控炼焦炉温度最直接而有效的方法。针对生产中呈现出的炉温周期性变化规律,以K均、K安、K炉、K横等控制系数为指导,通过对燃烧室温度的变化的控制,以此判断结焦所处阶段的结焦指数。基于此规律,选择合适的窗口期,实施炉温前置调控,实现降低能耗和源头控硝,同时也进一步提升了K均、K安控制系数的精准性,对炼焦生产的温度控制具有较强的指导意义。