对氨基苯甲酸乙酯的合成新方法*

2022-03-08徐兆翮李艳姿杨晓婧

寇 成,徐兆翮,李艳姿,杨晓婧

(1.河北民族师范学院,河北 承德 067000;2.承德医学院,河北 承德 067000)

对氨基苯甲酸乙酯也称作苯佐卡因,是一种非水溶性局部麻醉药,具有止痛、止痒的作用,同时也是重要的医药中间体,可作为奥索仿、奥索卡因、普鲁卡因等前体原料[1]。

近年来,对它的合成方法的研究有很多报道,大部分以对硝基苯甲酸或对氨基苯甲酸为原料进行工艺条件的优化,主要体现在酯化反应和还原反应两步[2-4]。传统的酯化方法大部分采用硫酸作为催化剂,对设备具有一定腐蚀性,同时副反应多。微波加热法是一种有机合成新技术。相比于传统加热方式,微波法可以缩短反应时间,具有操作简便、产率高等特点。

本文采用壳聚糖硫酸盐作为催化剂,利用微波辐射合成对氨基苯甲酸乙酯,考察了催化剂用量、微波辐射功率及反应时间等条件对收率的影响,确定了最佳的合成条件。

1 实验部分

1.1 试剂与仪器

微波反应仪器:河南巩义;数显微型熔点仪:上海精密科学仪器有限公司;VECTOR-22傅里叶红外光谱仪:BRUKER公司。

壳聚糖(脱乙酰度95%):河北义诚公司;其他试剂均为天津化学试剂厂分析纯试剂。

1.2 壳聚糖硫酸盐的制备

称取 10 g 壳聚糖,溶于 500 mL 体积分数为2%的乙酸水溶液中;用 50 mL 浓度为 1 mol/L 的H2SO4沉淀至完全,静止 24 h 后减压抽滤;滤饼用蒸馏水冼至中性,再反复用无水乙醇和丙酮淋洗脱水,60 ℃ 真空干燥至恒重;研磨得到乳白色粉末状固体,置于干燥器中备用[5-7]。

1.3 对氨基苯甲酸乙酯的合成

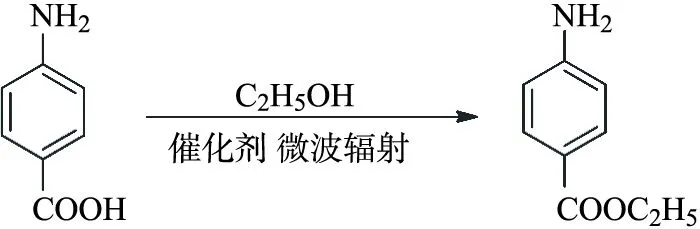

称取对氨基苯甲酸(1.37 g,0.01 mol)、无水乙醇(8.8 mL,0.15 mol)、催化剂壳聚糖硫酸盐(0.5 g),置于干燥的 100 mL 的单口瓶中;充分震荡摇匀,然后将烧瓶置于微波反应器内;安装好回流装置,设置微波辐射功率 300 W,辐射 10 min 后,趁热过滤出催化剂;将滤液倒入 100 mL 冷水中冷却,分批加入10%的碳酸钠溶液直至无气泡产生;pH试纸测定pH值约为8;溶液减压抽滤,滤饼水洗、干燥,得淡黄色粗品;用石油醚-乙醚重结晶,得白色固体 1.38 g,收率83.6%。合成路线见图1。

图1 对氨基苯甲酸乙酯合成路线

1.4 产品的表征

图2 对氨基苯甲酸乙酯的红外谱图

2 结果与讨论

2.1 微波辐射功率对收率的影响

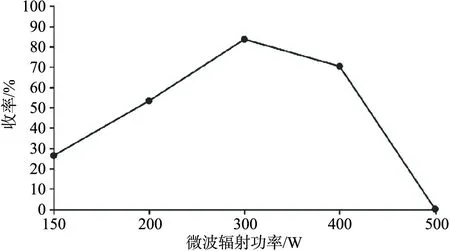

对氨基苯甲酸用量 1.37 g,无水乙醇 8.8 mL,壳聚糖硫酸盐用量 0.5 g,初次调试微波功率为 150 W,反应时间 10 min,固定反应条件,逐步提升微波功率分别在200、300、400、500 W 进行反应,具体情况见图3。

图3 微波辐射功率对收率的影响

由图3看出,从最开始的 150 W 进行反应时收率较低,从结果上看该反应并未反应完全。随着辐射功率的增加,收率逐渐增大,达到 300 W 时反应收率最高。当功率升至 400 W 时,反应液逐渐变黑,出现严重的碳化现象;当功率调至 500 W 时,反应物瞬间碳化。所以采用微辐射加热时,功率并不是越高越好。最终确定该反应在微波功率为 300 W 时效果最佳。

2.2 催化剂用量对收率的影响

称取对氨基苯甲酸 1.37 g,无水乙醇 8.8 mL,催化剂初始用量为 0.1 g,微波功率设置为 300 W,反应时间 10 min,固定其他反应条件,依次增加催化剂用量,考察其对收率的影响,具体情况见图4。

图4 催化剂用量对收率的影响

由图4看出,壳聚糖硫酸盐催化酯合成的效果比较显著。当起始使用 0.1 g 时,可以得到50%左右的收率。随着催化剂用量的增加,反应收率逐渐增加,但当催化剂用量超过 0.5 g 时,收率开始下降,这可能是因为催化剂过多导致反应体系固化现象严重,更加容易产生局部碳化,增加副反应。因此催化剂不易过多,最佳条件为 0.5 g。

2.3 辐射时间对收率的影响

同样称取对氨基苯甲酸 1.37 g,无水乙醇 8.8 mL,催化剂 0.5 g,微波功率设置为 300 W,考虑到微波加热对该反应容易产生碳化现象,故将反应时间初始设置为 1 min,依次尝试5、10、15和 20 min,通过改变辐射时间的长短,考察其对收率的影响,具体情况见图5。

图5 微波辐射时长对收率的影响

由图5看出,当微波辐射时间为 1 min 时,反应体系未出现碳化现象,但反应不够完全,收率较低。随着反应时间的增长,收率提升。当反应时间控制在 10 min 时,收率最高,反应效果佳。但随着时间逐渐提升,收率出现下降现象,并伴随着微弱的碳化现象。收率降低可能是因为反应时间过长导致酯水解,同时副反应增加。所以最终确定辐射时间 10 min 为最有条件。

2.4 微波加热与传统加热的比较

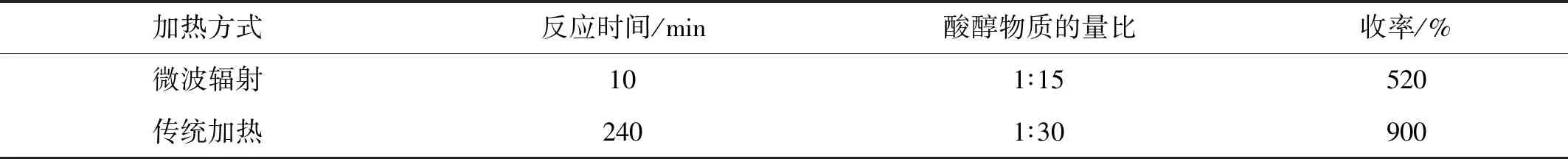

在上述的反应条件下,即:对氨基苯甲酸 1.37 g,无水乙醇 8.8 mL,催化剂壳聚糖硫酸盐 0.5 g,微波辐射为功率 300 W,反应 10 min,后处理后收率达83.6%。相关文献[9]报道的方法,即:采用壳聚糖硫酸盐作为催化剂,通过传统加热方式,回流温度 65 ℃ 下回流 4 h,经后处理后收率达82.4%。两种加热方式的比较见表1。

由表1看出,微波辐射加热法相对于传统加热方式,具有投料比低,反应时间短、产率高等优点。

表1 传统加热方式与微波加热方式的比较

2.5 催化剂使用次数收率的影响

在上述的反应条件下,考察催化剂连续使用次数对该反应收率的影响,具体情况见表2。

由表2看出,通过对壳聚糖硫酸盐使用次数的测试中,允许误差存在的前提下,维持收率在80%以上的次数在3次,使用次数达到6次时,收率仍然能维持在75%以上,说明该催化剂化学性能较稳定,催化效果明显,连续使用性强的特点。

表2 催化剂使用次数对收率的影响

3 结论

本文通过自制的壳聚糖硫酸盐作为催化剂,利用微波辐射加热替代传统的加热方式,催化合成出对氨基苯甲酸乙酯。通过对反应条件的优化,最终确定了最优的反应条件为:对氨基苯甲酸 1.37 g,无水乙醇 8.8 mL,催化剂壳聚糖硫酸盐 0.5 g,微波辐射功率 300 W,辐射反应 10 min,收率为83.6%。产品通过红外光谱及熔点表征,与目标产物完全一致。本文方法不仅大大缩减了反应时间,降低了投料比低,同时,自制的酯化催化剂可以重复利用,减少了催化剂对设备的腐蚀以及对环境的污染,提高了催化效率。