基于PID调节的可连续改变加热速率的加热板控制系统研制*

2022-03-08李瑞李宁李玉龙宋星仪寇小希王绍金

李瑞,李宁,李玉龙,宋星仪,寇小希,王绍金, 3

(1. 西北农林科技大学机械与电子工程学院,陕西杨凌,712100; 2. 陕西省榆林市子洲县教学研究室,陕西榆林,718499; 3. 华盛顿州立大学生物系统工程系,美国普尔曼,99164-6120)

0 引言

因感染致病性微生物引起食品安全事故屡有发生,2018年,美国发生了因食用感染沙门氏菌的鸡蛋使45人致病;同年,美国再次发生了因食用感染鼠伤寒沙门氏菌的椰子干以及沙门氏菌感染的牛肉造成食物中毒事件;被微生物污染的食品若发生霉变,品质将会降低,严重时霉变产生的毒素会引起食用者的健康安全问题[1]。因此在农产品加工、贮藏以及运输过程中控制致病菌非常重要和迫切。

研究致病菌的控制技术需要能精确测试致病性微生物热致死动力学的方法或设备,以测定特定有害微生物的热致死动力学特性,从而选择最佳处理工艺参数,如热致死温度、热致死速率和热致死时间等,实现食品的安全灭菌。由于密封加热单元TDT cell具有热导率高、耐腐蚀性好、切削加工性能好等特性,被国内外研究人员广泛用来研究液体、半固体和固体中微生物的热致死动力学[2-10]。研究表明影响微生物热致死动力学的因素包括加热温度、加热时间及加热速率[4, 11-13]。常规的水浴锅加热TDT cell可控制加热温度和加热时间,但无法对升温速率这一重要参数进行精确控制。郭文川等[14]和李瑞等[15-16]分别研发了可控制温度和加热速率的试验装置,但这些装置只适用于研究害虫的热致死动力学,不能用于研究微生物的热致死动力学。因此本实验室于2016年研发了一套用于建立微生物热致死动力学的可控加热速率的加热板系统[17-20]。

该加热板系统在研究微生物热致死动力学方面具有很好的性能,有很大的应用潜力,但其所使用的控制系统由Ikediala等[21]在2000年所研发,其个别功能不能很好的帮助研究人员准确探究微生物的热致死动力学模型,具体问题如下:(1)不能连续改变加热速率对加热板进行加热。使用热处理技术实际加热食品时,加热速率是变化的。而实验室现有加热板系统只能设置一种恒定加热速率对加热板进行加热,因此该加热板系统无法帮助研究人员模拟真实热处理的加热环境。(2)温度上冲量大。加热板在加热不同样品时,会出现不同程度的温度上冲现象。通过大量试验发现,加热板控制系统在以较大的加热速率加热低水分样品时,温度上冲量大,无法实现热处理杀菌环境下的真实温度,不能保证数据的有效性。(3)上位机软件人机交互感差。上位机软件部分功能有待完善,比如软件缺少对用户的提醒功能;上位机软件只有英文界面,部分功能缺乏详细的使用说明,不方便我国用户的使用。(4)价格昂贵。目前实验室使用的加热板系统的上位机软件是由美国研发,价格昂贵。

因此本文自主开发了一套新加热板控制系统,在满足原有加热板控制系统所有功能的前提下,新增可连续改变加热速率模块、智能模式(自动对加热过程预处理,保证温度上冲量在0.5 ℃内,解决上冲量大的问题)和一些人性化的辅助功能,如提醒功能,为研究微生物热致死动力学提供了真实的热处理加热环境,保证了数据的有效性。

1 加热板系统的组成与功能

图1是加热板系统整体结构示意图,该加热板系统包括计算机、控制器、温度传感器和加热板等模块。计算机用来提供实现人机交互界面以及系统控制功能的软件(上位机软件);控制器是控制加热板加热的黑箱;温度传感器用来实时检测上、下加热板的温度;加热板是直接对加热单元中样品进行加热。

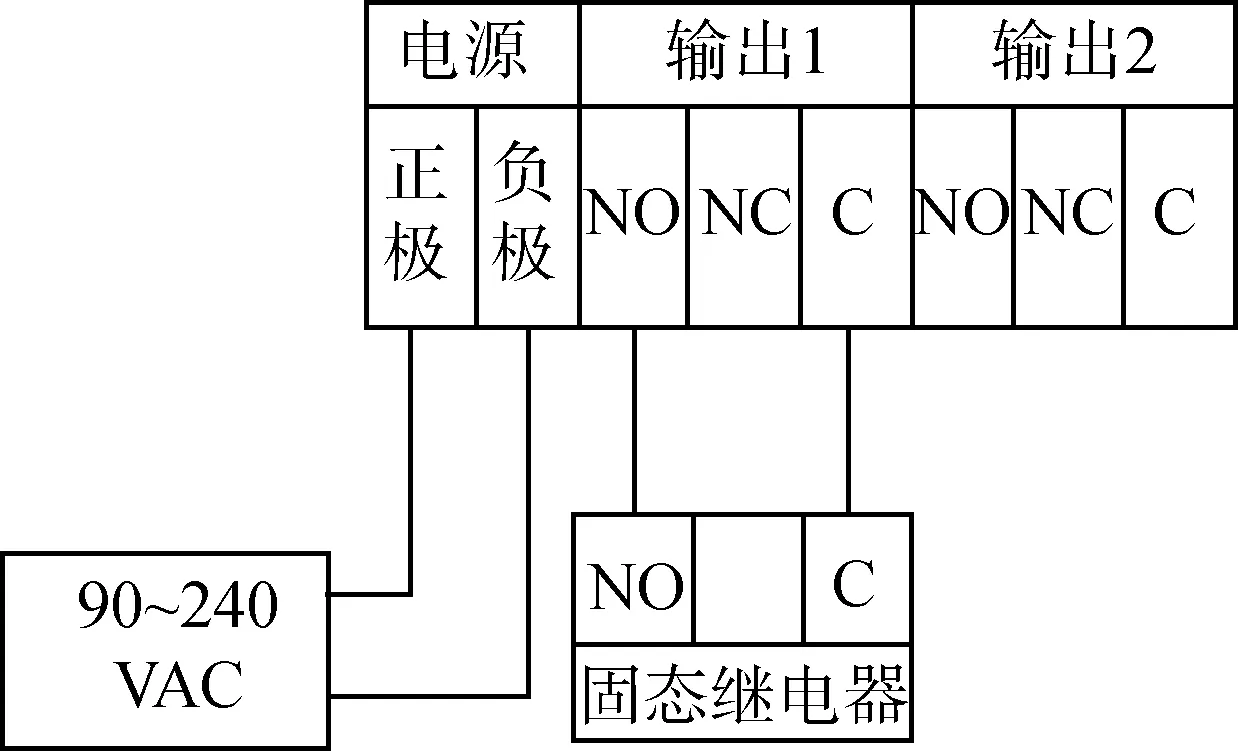

加热板系统的工作原理是温度传感器实时监测上、下加热板的温度并通过RS-485串口通信模块将两个温度值传输到上位机软件。上位机软件可设置恒定加热速率、保温温度和保温时间等参数,通过串口传输到控制器,控制器实现对加热板的精准加热。该控制器主要由两个PID温度控制器、两个固态继电器、RS-485通信模块和电源模块构成。PID的输入为T型热电偶,是温度传感器;输出为10 V,20 mA的脉冲,连接固态继电器。PID温度控制器的前面板提供用户两种不同的操作模式:运行模式和菜单配置模式。运行模式用以显示过程变量的值,即显示当前传感器检测到的加热板的温度;菜单配置模式用于浏览菜单选项并配置控制器。PID温度控制器的后面板提供控制器的输入和输出连线方式,后面板输出接线图、输入接线图分别如图2、图3所示。后面板输出接线方式中的“NO”表示常开端,“NC”表示常闭端,“C”表示公共端。“电源”端输入是为90~240 V交流电,“输出1”端的“NO”和“C”端口分别连接固态继电器的输入端;后面板输入接线方式中的“输入”端的“1(-)”和“2”端口分别接T型热电偶的红线和蓝线,“RS485”端的“RTN”、“Rx”和“Tx”分别接RS-485模块的GND、Tx和Rx。

图2 后面板输出接线图

图3 后面板输入接线图

控制器与上位机软件的通信参数为波特率9 600、奇校验、7位数据位、1位停止位。控制器的“写入”命令控制格式为“*nnccc[]

2 上位机软件的组成与功能

上位机软件以Visual Basic 6.0语言作为开发工具。根据加热板控制系统的功能设计,上位机软件分为登录界面和主界面。主界面(图4)作为上位机软件的主要功能界面,辅助用户对加热板进行参数设置,主要模块包括菜单栏、温度显示、参数设置、参数显示和提醒。软件工作总体流程图如图5所示,其中串口通信模块用以连接上位机软件和控制器,实现两者之间的数据通信。

图4 主界面

图5 软件工作总体流程图

从图4可以看出,菜单栏模块设置“调节方式”“校准”“使用手册”和“退出”4个子菜单。“调节方式”提供“普通”和“智能”两种模式;“普通模式”针对温度上冲在误差范围内的加热情况使用,“智能模式”针对加热时温度上冲量大的情况使用。温度显示模块用以实时显示上、下极板的温度,帮助研究人员观察上、下极板的温度变化情况。参数设置模块用于设置加热速率、保温温度和保温时间等参数,并可选择连续加热模式。参数显示模块显示设置的加热参数和加热过程中的时间变化值。提醒模块在加热即将结束前发声提醒。上位机软件主要实现对加热板的温度检测和控制,具体包括实时检测并显示上、下极板的温度;设置加热板所需的加热速率、保温温度和保温时间等温度参数;实时保存温度数据等功能。

3 上位机软件关键技术

根据第2节的叙述,上位机软件的开发主要涉及以下关键子程序的设计:传感器校准、加热速率、保温温度、数据保存和预处理。

3.1 传感器校准子程序

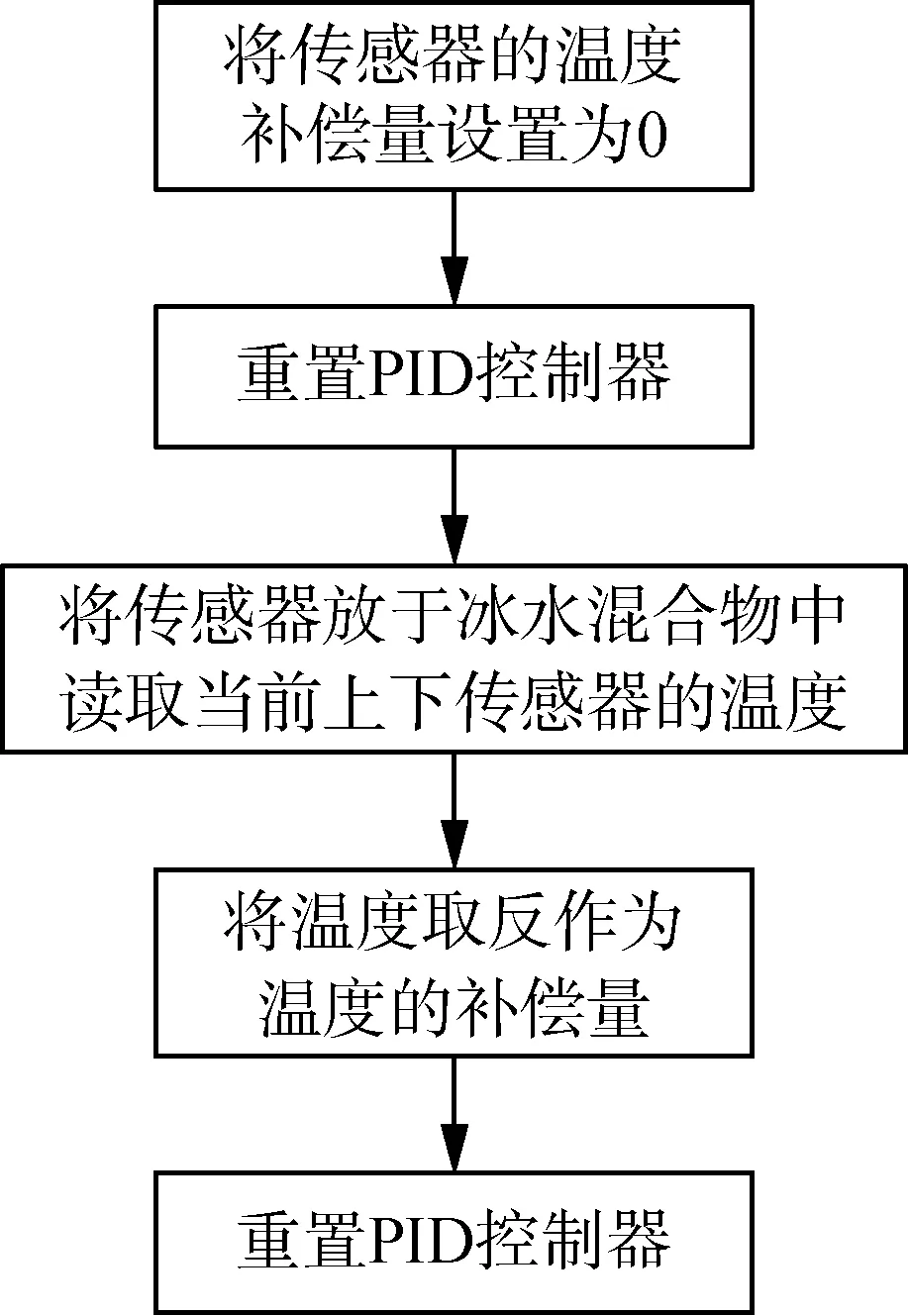

传感器校准子程序主要包括两方面设计:偏移量补偿和重置偏移量。偏移量补偿程序设计原理如图6所示。

图6 温度偏移量补偿程序设计原理

首先通过软件重置PID温度控制器,将传感器的温度补偿量设置为0;用户手动将检测上、下加热板的T型热电偶放于冰水混合物中,软件自动读取传感器反馈回的温度值,将温度值取显示温度值的相反值作为温度的补偿量;再次重置PID控制器。此时传感器放于冰水中,检测到的温度值应为0。重置偏移量的程序设计原理采用图6所示的偏移量补偿程序设计原理中的前两步,首先使用软件将传感器的温度补偿量设置为0,其次重置PID温度控制器。

3.2 加热速率子程序

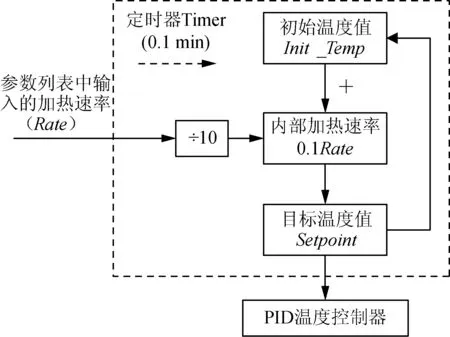

查阅PID温度控制器的使用手册可知:当用户输入PID温度控制器的温度设定值(Setpoint)时,PID温度控制器根据其内部的PID控制算法输出一定量的电压脉冲控制固态继电器的通断。本程序采用定时器(Timer)控件,Timer每隔一定时间间隔自动触发一个定时器事件;Interval属性设置定时器的时间间隔,即决定每隔多长时间触发一次Timer时间(ms)。基于以上原理,加热速率子程序采用温度设定值实时更新的方法进行设计。试验中测试了2种方案:(1)每隔1 min,程序在当前的温度值上加一个加热速率的绝对值作为温度设定值(Setpoint)赋给PID温度控制器;(2)每隔0.1 min,程序在当前的温度值上加一个加热速率的绝对值的十分之一作为温度设定值(Setpoint)赋给PID温度控制器。通过预试验,得出当加热速率较大时,方案1中的加热板温度会出现较大的温度上冲量,而方案2的温度上冲量小。因此本程序采用方案2,如图7所示。

图7 加热速率子程序设计示意图

定时器(Timer)控件的Interval属性设为6 000,即6 s加热速率程序执行一次。程序运行后,用户在参数列表中输入的加热速率Rate(℃/min),在程序内部实际已被处理为原来的十分之一作为内部加热速率0.1Rate(℃/min),此时加热板的初始温度值为当前的环境温度。当程序运行6 s后,程序就将初始温度值与内部加热速率相加后作为输入到PID温度控制器的温度设定值(Setpoint),并将新生成的温度设定值(Setpoint)赋给初始温度值。此时,温度设定值(Setpoint)比环境温度高了0.1Rate(℃);当再经过 6 s后,程序继续执行上述过程。在此循环下,程序每隔10个6 s,即间隔1 min后,温度设定值(Setpoint)便在原来的基础上增加10个0.1Rate(℃),即每隔1 min 加热板目标温度上升Rate(℃)。

3.3 保温温度子程序

由保温温度对于研究微生物的热致死动力学具有至关重要的作用,因此能否精准控制加热板的保温温度是评价该控制系统控制精度的重要指标。保温温度程序设计原理如式(1)所示,上位机软件控制加热板完成加热过程后,如果程序检测到加热板当前温度(Temp)比用户输入的原始保温温度(Set_Temp)高0.2 ℃以上,则将保温温度值变为(Set_Temp-0.2) ℃;若低0.2 ℃以上,则恢复为(Set_Temp+0.2) ℃。该设计保证了保温温度在一定误差范围区间内波动,减少固态继电器的切换频率,提高其使用寿命。

(1)

3.4 数据保存子程序

本子程序保存加热过程中上、下加热板的过程温度值及其对应的时间。完成本程序设计主要用通用对话框控件的Show属性,当其值为2时,表示“另存为”对话框;DialogTitle属性用来设置对话框的标题;Filter属性用来指定对话框中显示的文件类型;DefaultExt属性用来设置默认文件类型,即扩展名。通用对话框类型选择“另存为”对话框,对话框标题为“保存数据文件”,默认文件类型为“CSV”文件类型。

3.5 智能模式子程序

智能模式的工作原理如图8所示,第一次试验默认为预试验,加热结束后软件自动记录预试验中的温度最大上冲量upto;第二次试验为正式试验,用户设置加热板所需的目标温度Set_Temp后,程序自动将目标温度Set_Temp减去预试验中记录的温度最大上冲量upto作为新目标温度Set_Temp_1;当加热板以一定速率加热到新目标温度Set_Temp_1后,加热板将以一个较低的加热速率平滑加热到原始目标温度Set_Temp,随后加热板进入保温过程。

图8 智能模式子程序工作原理

4 控制系统精度测试

为验证新加热板系统的性能,分别对该控制系统的加热速率范围、加热速率、目标温度、连续改变加热速率、智能模式的控制精度进行了测试。

4.1 试验材料

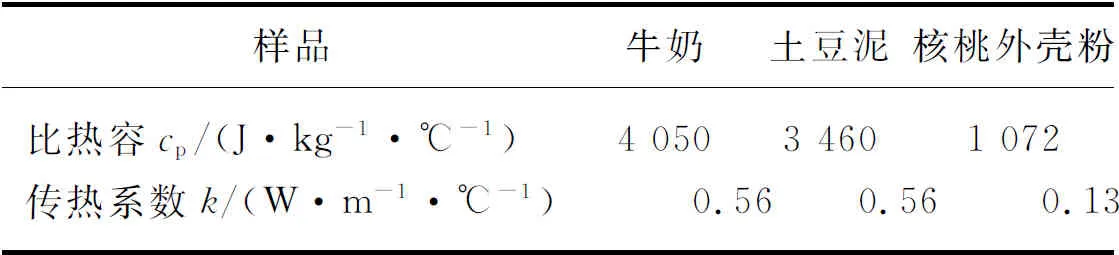

本试验选择牛奶、土豆泥和核桃外壳碾碎后的粉末(以下简称核桃外壳粉)为代表性的液体、半固体和固体样品。在样品制备过程中,牛奶是在陕西杨凌某超市购得的蒙牛纯牛奶;土豆泥由15%的三花马铃薯全粉和85%煮沸的纯净水混合制得;核桃是在陕西杨凌某超市购得的新疆脆皮核桃,取核桃外壳,用JYL-D022型粉碎机将核桃外壳碾碎。使用美国的热特性分析仪KD2 Pro测定了牛奶,土豆泥和核桃外壳粉的比热容和传热系数,每种样品试验重复3次。表1为牛奶,土豆泥和核桃外壳粉在25 ℃的比热容和传热系数。

表1 牛奶、土豆泥和核桃外壳粉在25 ℃的比热容和传热系数

4.2 试验方法

研究微生物的热致死动力学,需要将微生物的初始温度保持一致;加热速率在0.1 ℃/min到最大加热速率,并保证其控制精度在±0.1 ℃/min范围;保温温度在25 ℃~100 ℃之间,并使其控制精度在±0.3 ℃范围;实现连续改变微生物加热速率,并使其控制精度在±0.3 ℃范围;加热不同样品时,会出现加热滞后性,要求控制系统可自动调整温度上冲量,使其最大的温度上冲仍保持在±0.5 ℃。根据上述要求,对加热速率、目标温度等的精度进行测试,每次测试重复3次。

4.2.1 加热速率范围精度测试

本研究设定3种样品均从25 ℃加热到60 ℃,加热板的最大加热速率假定为15 ℃/min,将获得的实时温度数据绘制成曲线,找到斜率最大的一段直线,通过线性拟合的方法,得到每种样品的最大加热速率。

4.2.2 加热速率控制精度测试

根据设定的加热板加热速率范围为0.1 ℃/min至15 ℃/min,本试验选择0.1 ℃/min、0.5 ℃/min、1 ℃/min、5 ℃/min和10 ℃/min五种试验常用加热速率,将3种样品分别从25 ℃加热到50 ℃,检测样品加热速率的控制精度。

4.2.3 目标温度控制精度测试

选择50 ℃、70 ℃和90 ℃为目标温度,以10 ℃/min加热速率分别加热牛奶、土豆泥和核桃外壳粉,观察3种样品的加热曲线,探究保温温度是否控制在目标温度的±0.3 ℃误差范围,由此来检测目标温度的控制精度。

4.2.4 连续改变加热速率的控制精度测试

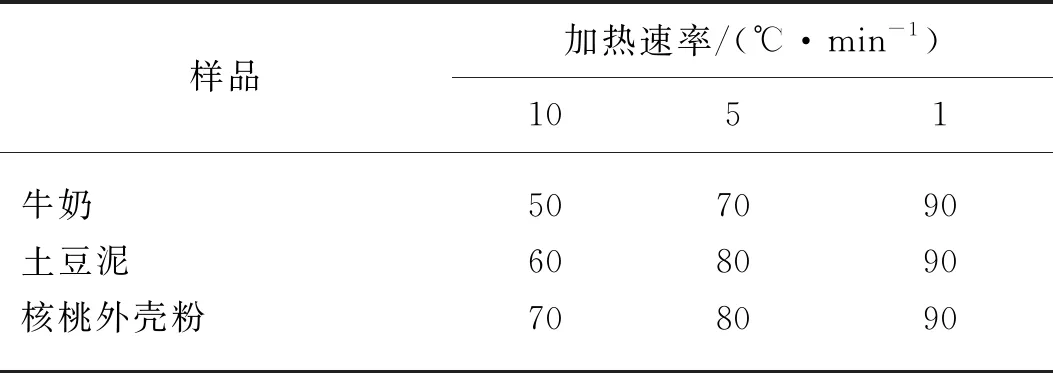

用10 ℃/min、5 ℃/min和1 ℃/min作为3段不同的加热速率分别加热牛奶、土豆泥和核桃外壳粉,用于检测连续改变加热速率的控制精度;3种样品最终的保温温度同为90 ℃,表2为3种样品每个加热速率对应的目标温度。

表2 牛奶、土豆泥和核桃外壳粉在不同加热速率下的目标温度

4.2.5 智能模式下的控制精度测试

经过大量预试验可知,对于液体,目标温度上冲量在可控制精度范围±0.5 ℃以内。但对半固体和固体,加热时温度不均匀性较大,在以较大的加热速率加热时,温度上冲量超过±0.5 ℃。因此智能模式下能否精准控制加热板的目标温度,对研究者使用智能模式控制上冲量较大的样品加热具有重大意义。一般而言,加热速率越大,温度滞后性越大;因此选择10 ℃/min作为加热速率,将核桃外壳粉分别加热到50 ℃、70 ℃和90 ℃,观察目标温度是否出现温度上冲过大的情况。

4.3 结果与分析

4.3.1 加热速率范围精度测试结果与分析

图9显示了加热板以最大功率15 ℃/min加热牛奶、土豆泥和核桃外壳粉的加热曲线。由图9可知,虽然加热板的加热速率设置为15 ℃/min,但3种样品在加热板下的最大加热速率均未达到设定值。比较三者的加热速率可得出:牛奶的最大加热速率为13.35 ℃/min,土豆泥的最大加热速率为13.08 ℃/min,核桃外壳粉的最大加热速率为12.61 ℃/min。因此本上位机软件控制下的加热速率范围为0.1 ℃/min至13.35 ℃/min,这与美国研发的加热板系统的上位机软件控制的加热速率范围(0.1 ℃/min~13.1 ℃/min)精度相同[17-18]。该加热速率范围足以模拟微生物在受到热风、热水和射频处理时的热致死特性[22-25]。

(a) 牛奶

4.3.2 加热速率控制精度测试结果与分析

表3显示了以5种加热速率分别将牛奶、土豆泥和核桃外壳粉从25 ℃左右加热到50 ℃的实际加热速率。

表3 不同加热速率控制精度试验结果

由表3可知,当加热速率不大于1 ℃/min时,实际加热速率与设置的加热速率相同,最大标准差为0.002 ℃/min;当加热速率设置为5 ℃/min时,牛奶和核桃外壳粉的实际加热速率为5.0 ℃/min,土豆泥的实际加热速率为4.9 ℃/min,最大标准差为0.09 ℃/min。当加热速率设置为10 ℃/min时,牛奶的实际加热速率为9.9 ℃/min,土豆泥和核桃外壳粉的实际加热速率为10.1 ℃/min,最大标准差为0.2 ℃/min。即当加热速率大于1 ℃/min时,加热速率被控制在目标加热速率的±0.1 ℃/min以内。说明随着加热速率的增加,该上位机软件的加热速率控制精度稍有降低,但仍符合控制系统的控制精度要求(目标加热速率的±0.1 ℃/min)。因此,用该上位机软件控制的加热板加热以牛奶、土豆泥和核桃外壳粉为代表的液体、半固体和固体时,加热速率可在设定的加热速率误差范围内,上升到目标温度值,与美国研发的加热板系统以及Ikediala等和Wang等的研究结果(加热速率在目标加热速率的±0.1 ℃/min)相同[17-19, 26-27]。为精确研究微生物的热致死动力学提供了理论基础。

4.3.3 目标温度控制精度测试结果与分析

加热速率越大,刚进入保温阶段的温度波动越大[17-18, 26-27]。寇小希等[18, 20]用美国研发的加热板控制系统以1 ℃/min、5 ℃/min和10 ℃/min的加热速率分别加热牛奶到50 ℃、62.2 ℃、75 ℃和牛肉碎到50 ℃、70 ℃。得出以1 ℃/min加热牛奶、牛肉碎时,最大温差范围分别为0.07 ℃~0.25 ℃和0.11 ℃~0.14 ℃;以5 ℃/min加热时,最大温差范围分别为0.14 ℃~0.25 ℃和0.18 ℃~0.39 ℃;以10 ℃/min加热时,最大温差范围分别为0.35 ℃~0.39 ℃和0.35 ℃~0.71 ℃。因此,本试验选择最大加热速率测试目标温度的控制精度。图10和图11分别显示了以10 ℃/min的加热速率将牛奶、土豆泥和核桃外壳粉从25 ℃加热到50 ℃、70 ℃和90 ℃的加热曲线和刚进入保温阶段的温度波动曲线。

(a) 牛奶

图11 不同目标温度控制精度试验结果

由图10和图11可知,以10 ℃/min加热3种样品到保温温度时,牛奶和土豆泥样品的温度上冲到目标温度的±0.3 ℃以内;而以核桃外壳粉为代表的固体样品温度上冲到目标温度的0.5 ℃,20 s内温度降到目标温度的0.3 ℃以内,比寇小希等[18]用美国研发的加热板控制系统温度上冲小,而且符合保温温度在设定的目标温度的±0.3 ℃区间内波动;这样的区间波动对致病微生物的热耐性影响很小[28],可忽略不计。

4.3.4 连续改变加热速率的控制精度测试结果与分析

图12显示了以10 ℃/min、5 ℃/min和1 ℃/min三段加热牛奶、土豆泥和核桃外壳粉的加热曲线。表4和图13分别显示了以10 ℃/min、5 ℃/min和1 ℃/min 三段加热牛奶、土豆泥和核桃外壳粉的加热曲线的实际加热速率和刚进入保温阶段的温度波动曲线。

结合图12,图13和表4可知:连续加热模式下,牛奶、土豆泥和核桃外壳粉的实际加热速率均控制±0.1 ℃/min范围以内;3种样品的保温温度同样保持在目标温度的±0.3 ℃ 以内,符合研究微生物热致死动力学对试验精度的要求;说明该上位机软件控制下的连续加热模式具有很好的控制性能。

(a) 牛奶

表4 连续改变加热速率的实际加热速率控制精度试验结果

图13 连续改变加热速率的最终目标温度控制精度试验结果

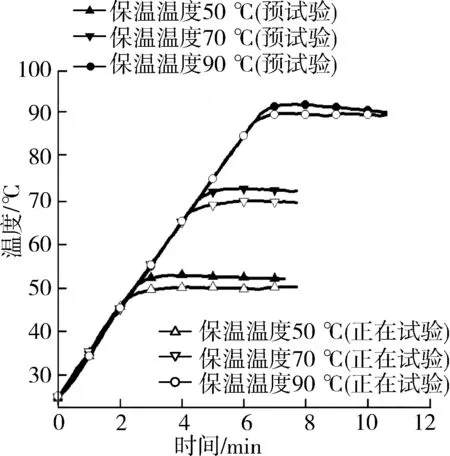

4.3.5 智能模式下的控制精度测试结果与分析

图14显示了以10 ℃/min的加热速率将核桃外壳粉分别加热到50 ℃、70 ℃和90 ℃的曲线。由图14可知:加热板在加热核桃外壳粉时,第一次预试验出现了很大的温度上冲量;但在第二次的正式试验中,该软件很好地将目标温度控制在误差范围内。因此,由该上位机软件开发的智能模式,能够实现自动调整温度上冲,将最终保温温度控制在目标温度的误差范围内。

图14 智能模式下不同目标温度的加热曲线

5 结论

本研究利用VB语言编写了加热板控制系统的上位机软件。该上位机软件可实现对加热板的恒定加热速率加热、连续改变加热速率加热、保温温度和保温时间的实时监控和显示,并且具有调整温度上冲,保存数据等功能。以牛奶、土豆泥和核桃外壳粉为代表性的液体、半固体和固体样品,对加热板控制系统的控制精度进行了测试。结果表明:(1)该加热板的加热速率范围为0.1~13.35 ℃/min;(2)加热速率的控制精度为±0.1 ℃/min;(3)保温温度的控制精度为±0.3 ℃;(4)连续改变加热速率模式时,各个加热段的加热速率和保温温度也满足上述精度;(5)智能模式下加热板可精确控制在目标温度的±0.3 ℃误差范围内。因此,设计的加热板控制系统的上位机软件能准确控制食品微生物在加热过程中的温度变化情况,为研究人员探究微生物的热致死动力学提供重要依据。