基于AMESim的4MKJ地膜回收联合作业机开式液压系统设计与试验*

2022-03-08李净凯王敏王吉亮卢勇涛营雨琨何玉泽

李净凯,王敏,王吉亮,卢勇涛,营雨琨,何玉泽

(1. 新疆农垦科学院机械装备研究所,新疆石河子,832000; 2. 石河子大学机械电气工程学院,新疆石河子,832000)

0 引言

液压技术是装备制造业中十分重要的基础领域,自20世纪初期开始,液压技术就被工程师使用在农业机械装备中[1],传统农业机械中的液压系统普遍通过油缸的伸缩来实现机具结构的简单调整,对液压技术的控制功能应用较浅[2],随着液压技术的成熟和农业工作者对于高度自动化农业机械的需求凸显,液压技术已经不再单纯的作为一种传动方式,而是更多的作为一种控制手段[3],现代农业装备的发展离不开液压技术,液压技术以其标准化的元件为农机机械的使用者提供很多便利,标准化的液压元件不仅方便设计,并且在零件报废后方便更换。与传统机械传动相比,液压传动控制技术更容易实现对运动参数的控制[4-5],具有响应速度快、结构紧凑、故障率低、易于实现自动化控制、过载保护等优点[6-8],液压技术与传感器技术、电子技术的结合,推动了我国装备制造业的发展[9]。

我国的农业装备发展离不开液压控制技术,近年来,液控技术在我国农业机械上应用广泛[10],有些液压传动件已经成为农业机械上的常用配置[11],如:液压驱动联合耕整机的圆盘耙组[12]、芦苇自动打包机打包装置[13]、油菜联合收获机串并联组合式液压驱动系统[14]。

从我国各地区农业机械发展现状来看,新疆在残膜回收机具的开发上有着突出进步,新疆农垦科学院研制了4SJ-1.6残膜回收与茎秆粉碎联合作业机[15],通过单作用油缸和悬挂臂配合实现机具升降。赵岩等[16]研制CMTY-1500型农田残膜捡拾打包联合作业机,通过3组油缸的配合完成打包作业。采用链传动和齿轮传动的残膜回收机具,工作稳定,残膜回收率高[17],但机具自动化程度低,适应性差,适用的作物品种少,且在进行残膜回收后形成的膜堆易散,因此将液压控制系统的优势融入到残膜回收机具的设计中已成为未来的发展趋势。

AMESim软件越来越多地被用于液压系统的设计和仿真,在用于液压系统仿真时具有快捷、准确的特点[18-22]。本研究针对残膜回收机具自动化程度低,回收后膜堆易散的问题,提出了4MKJ地膜回收联合作业机开式液压系统,并采用AMESim软件进行仿真分析,为残膜回收机具液压系统的设计提供了理论依据。

1 4MKJ地膜回收联合作业机整机结构与工作原理

4MKJ地膜回收联合作业机由液压系统、茎秆粉碎装置、耙齿收膜装置、打捆装置、主机架、牵引架等组成,如图1所示。在作业时,牵引架与拖拉机相连,茎秆粉碎装置将茎秆粉碎后通过风机抛送到机具侧后方,耙齿收膜装置设置在机具后方对粉碎后的地膜进行回收,回收的地膜在打捆装置的打捆皮带传动下输送至打捆腔内进行打捆,使用打捆方式得到的膜捆为无芯的圆柱状膜捆,机具打捆过程中通过打捆装置调节油缸的伸缩来柔性补偿无芯膜捆的扩张量,作业完毕后卷膜板打开,膜捆掉落。整机工作参数如表1所示。

2 开式液压系统设计

2.1 动作方案设计

本系统执行元件共包括4组油缸,每组油缸对称装配在机具两侧,结合秋后残膜回收时的作业规范和田间实际情况,在地膜回收前进行茎秆粉碎作业,拟定出了开式液压系统工作方案:机具作业时,卷膜板开合油缸回缩;耙齿收膜装置升降油缸回缩至工作位后自锁;茎秆粉碎装置升降油缸回缩至工作位后自锁;打捆装置调节油缸浮动;当无芯膜捆直径达到设计要求时,打捆装置调节油缸回缩收紧,卷膜板开合油缸伸出;此时工作结束,机具切换为运输状态,回缩耙齿收膜装置升降油缸伸出至运输位后自锁,茎秆粉碎装置升降油缸伸出至运输位后自锁。

2.2 液压系统设计

根据4MKJ地膜回收联合作业机的整机结构与动作方案,设计了开式液压系统,主要功能是打出成型的无芯膜捆,实现机具作业流程自动化。4MKJ地膜回收联合作业机开式液压系统包括升降回路、打捆装置柔性补偿回路、卷膜板开合回路,液压系统原理图如图2所示。

图2 液压系统原理图

升降回路通过液压泵驱动油缸的活塞杆伸缩来举起茎秆粉碎装置与耙齿收膜装置,从而完成升降动作,通过液压锁使机具在工作状态和运输状态时,两对升降油缸自锁,以保证工作安全性和降低耗能。打捆装置柔性补偿回路通过巧妙使用溢流阀,来使油缸柔性补偿无芯膜捆的扩张量,原理是将溢流阀串联在油缸的进油路上,通过液压泵驱动油缸收紧活塞杆,在打捆时打捆皮带给油缸的活塞杆一个向外的拉力,当进油路压力达到溢流阀的临界压力时,溢流阀溢流,使得柔性补偿的动作得以完成,保证了成捆率,并防止打捆皮带受拉力过大造成损伤,在一代样机的试机过程中发现当溢流阀临界压力调整为4~6 MPa之间时,膜捆的紧实度较合适。卷膜板开合回路通过液压泵驱动一对单头固定油缸的活塞杆伸缩,从而带动卷膜板的开合,完成卸膜工作。

2.3 液压系统主要参数及元件设计选型

2.3.1 预选系统工作压力

本研究设计的机械归属农业机械。查阅液压工程师技术手册,参考各种机械常用系统工作压力表,根据机械类型,拟定预选的系统工作压力p=10~18 MPa[23]。

2.3.2 负载分析

用地磅称测得耙齿收膜装置和茎秆粉碎装置的质量分别为m链耙=1 080 kg,m打秆机=1 000 kg,故本系统中液压缸的工作压力Fmax=10 kN。

2.3.3 油缸参数计算

计算液压缸内径D,可以按照式(1)计算[24]。

(1)

按式(1)计算D并查液压工程师技术手册参照GB/T 2348—1993液压缸缸筒内径尺寸系列,将内径取标准值D=40 mm[23]。

由式(1)推导出式(2)

(2)

将D=40 mm代入式(2)中,确认液压缸的工作压力为13 MPa。

计算活塞杆直径d,要确定活塞杆直径大小,首先根据液压缸往复速比推荐表,按照工作压力选择速比。选择推荐速比Φ=1.46,则按式(3)计算[24]

(3)

参照GB/T 2348—1993液压缸活塞杆外径尺寸系列,取活塞直径d=25 mm。因为活塞杆在受压条件下工作时,取d/D=0.5~0.7。故d=25 mm、D=40 mm满足条件[23]。打捆装置调节液压缸的行程为350 mm,卷膜板开合油缸、茎秆粉碎装置升降油缸、耙齿收膜装置升降油缸的行程均为200 mm。根据液压缸内径、活塞杆直径和行程,选用了可以通用于200 mm和350 mm两个行程的HSGL-40BH-EZ1型液压缸。

2.3.4 液压泵参数计算

液压泵工作压力pP按照式(4)计算[24]

pP≥p+∑Δp

(4)

式中: Δp——泵到油缸间的压力损失。

本系统中有单向阀,取∑Δp=0.5 MPa,则液压泵的工作压力pP=13.5 MPa。

液压泵的流量qVP按照式(5)计算[24]

qVP≥K(∑qmax)

(5)

式中:K——泄漏系数,取1.2;

qmax——系统最大流量。

系统最大流量发生在茎秆粉碎装置升降工况。

∑qmax=Av=Ddv=7.2 L/min

式中:v——活塞外伸速度,取值0.12 m/s;

A——液压缸有效接触面积。

综合考虑根据液压泵的流量和压力,本文选用了V4-1-20S/Y-JL型叶片泵。

3 开式液压系统建模与仿真分析

3.1 开式液压系统建模

AMESim的机械库中选取转速恒定动力模型(PM000)来提供油泵的转速,用FORC模型将线性信号转化为力用于模拟液压缸的外负载,用位移传感器模型(MECDSOA)来模拟行程开关。用线性轴节点模型(LCON11)来模拟皮带,用液压元件设计库中的活塞模型(BAP12)来模拟动态增大的膜捆,通过使用线性轴节点模型(LCON11)、活塞模型(BAP12)和线性模拟器(UD00)来实现油缸对膜捆的柔性补偿,模拟膜捆的增大和打捆时所受皮带的压力。AMESim中打捆装置模型如图3所示。

图3 打捆装置模型

根据液压系统原理图和设计参数,使用AMESim搭建开式液压系统的仿真模型,如图4所示,针对4MKJ地膜回收联合作业机在田间作业时受田间地形、秸秆和土石等因素的影响,对油缸活塞杆的伸缩工况进行仿真,为系统优化提供依据。

图4 AMESim液压系统模型图

3.2 仿真参数设置

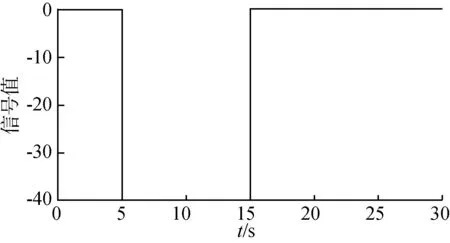

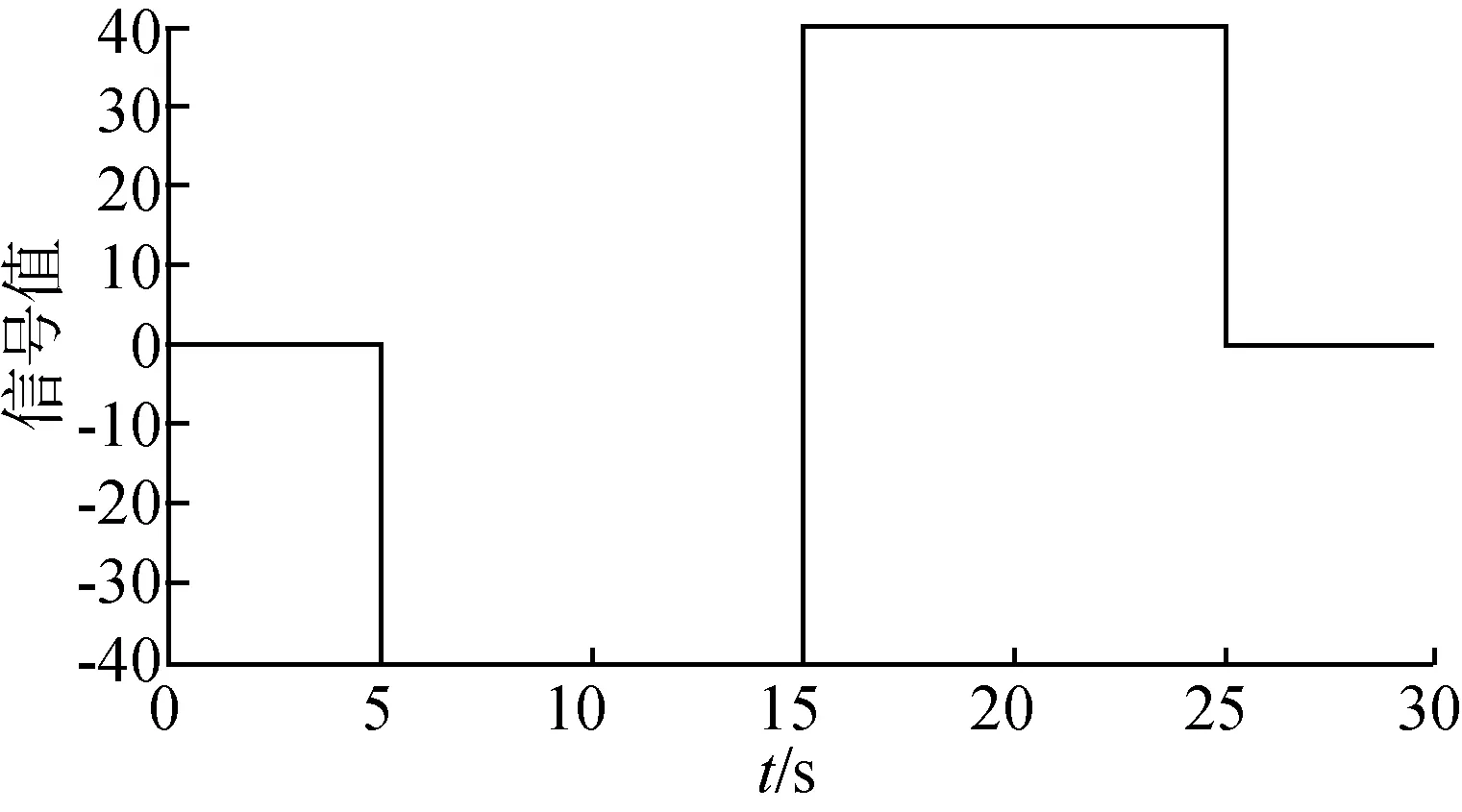

仿真参数设置如下,液压泵转速为1 500 r/min,排量为5 mL/r;系统溢流阀的工作压力为15 MPa,打捆装置溢流阀工作压力给定5 MPa;各油缸的行程、内径、外径参照2.3节设置;活塞模型(BAP12)用于模拟动态增大膜捆,活塞直径给定30 mm,参数项chamber length at zero displacement给定350 mm;所有换向阀的控制信号皆采用分段信号,连接换向阀的控制信号设定如图5~图8所示,正电信号时换向阀左位工作,负电信号时换向阀右位工作(左正右负);其余参数采用系统默认。

图5 UD00-10信号值曲线

图6 UD00-2信号值曲线

图7 UD00-8信号值曲线

图8 UD00-9信号值曲线

3.3 开式液压系统仿真分析

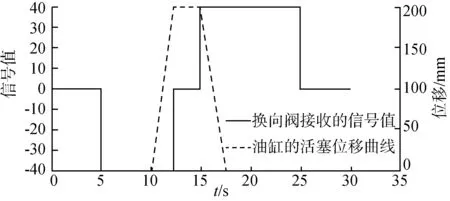

利用AMESim软件对开式液压系统的仿真结果进行分析,考虑到机具的现实工作周期过长,取仿真时间30 s,步长0.01 s,结果如图9~图13所示。

图9 打捆装置柔性补偿回路信号值和油缸变化曲线

图10 卷膜板开合回路信号值和油缸变化曲线

图11 茎秆粉碎装置升降回路信号值和油缸变化曲线

图12 耙齿收膜装置升降回路信号值和油缸变化曲线

图13 耙齿收膜装置升降油缸与茎秆粉碎装置升降油缸动作先后示意图

图9为机具工作过程中打捆装置换向阀接收的信号值曲线和打捆装置调节油缸的活塞位移曲线,根据左正右负的设定,由图9可知:在非工作状态,0~5 s时,打捆装置换向阀左位工作,打捆装置调节油缸完全伸出350 mm,皮带放松。在工作状态,5~8.2 s时,打捆装置换向阀切换为右位工作,打捆装置调节油缸回缩收紧打捆皮带,回缩300 mm后触碰打捆装置行程开关导致分段信号输入值变为0,打捆装置换向阀中位工作;8.2 s时机具开始作业,工作至15 s时,在膜捆对皮带的压力下,皮带带动打捆装置调节油缸开始浮动,21.5 s时膜捆成型,半径达300 mm。

图10为机具工作过程中卷膜板换向阀接收的信号值曲线和卷膜板开合油缸的活塞位移曲线,由图10可知:在非工作状态,0~5 s时,卷膜板换向阀中位工作,卷膜板开合油缸保持伸出状态。在工作状态,5~15 s时,卷膜板换向阀切换为左位工作,卷膜板开合油缸在6.16 s时完全缩回,做好打捆准备,工作至21.5 s时膜捆成型,23.5 s时卷膜板开合油缸完全伸出并触碰卷膜板行程开关,导致分段信号输入值变为0,卷膜板换向阀切换为中位工作,卸膜工作完成。

综合图11~图13可知,在12.3 s与10.3 s时,茎秆粉碎装置升降油缸和耙齿收膜装置升降油缸分别触碰茎秆粉碎装置行程开关和耙齿收膜装置行程开关,导致分段信号输入值变为0,此时茎秆粉碎装置换向阀和耙齿收膜装置换向阀切换至中位工作,由于液压锁的存在,使茎秆粉碎装置升降油缸和耙齿收膜装置升降油缸在受压时无回缩动作。导致茎秆粉碎装置升降油缸和耙齿收膜装置升降油缸动作一先一后不同步的原因是设定的外负载不同,属正常现象,对机具无不良影响。仿真结果表明,4MKJ地膜回收联合作业机开式液压系统能够在各工作阶段正常运行,控制机具在各工作阶段完成设计动作。

4 打捆试验

4.1 试验目的

为检验4MKJ地膜回收联合作业机的开式液压系统中打捆装置柔性补偿回路的连续工况是否稳定;对4MKJ地膜回收联合作业机的打捆作业情况进行统计分析。

4.2 试验场地与设备

2020年10月,在新疆第八师121团场进行秋收后田间试验,试验田种植作物为棉花,滴灌设备已进行人工回收,土壤类型为灰漠土。试验地块长2 000 m、宽200 m,铺设的地膜厚度为0.01 mm,符合GB 13735—2017《聚乙烯吹塑农用地面膜覆盖薄膜》[25],每公顷棉田的地膜用量为96.6 kg。

通过拖拉机牵引机具在田间行走,同时进行残膜捡拾、茎秆粉碎、打捆等动作。试验设备包括4MKJ地膜回收联合作业机和约翰迪尔1204型拖拉机,联合作业机的工作幅宽为2.2 m,拖拉机行驶速度为8 km/h。

4.3 试验方案

根据GB/T 14290—2008《圆草捆打捆机》[26]给定的打捆机性能试验方法,以成捆率为评价打捆效果的指标,对配套本开式液压系统的4MKJ地膜回收联合作业机的打捆效果进行试验,给定成捆率计算公式为

式中:IE——总捆数;

IC——成捆数。

4.4 结果与分析

4MKJ地膜回收联合作业机的打捆试验包括7个试验组,每个试验组选取连续卸下的20个膜捆,成捆率试验结果如表2所示。

表2 成捆率试验结果

成捆率试验结果表明,配套本开式液压系统的4MK地膜回收联合作业机的平均成捆率可达到95.7%。造成膜捆未能成型的原因主要有:一是作业环境太过潮湿,导致掺入的碎秆、泥土等杂质过多,将残膜隔开,使成型膜捆过于松散;二是部分作业区域棉田中含残膜量少,导致残膜捡拾量不达标,造成膜捆不成形。试验中还发现,当机具在含水量少、较干燥的棉田中作业时,卸下的膜捆形状规整,膜捆紧实,含杂质少。

5 结论

1) 为了保证4MKJ地膜回收联合作业机成捆率要求,解决膜堆易散问题,提升机具自动化程度,设计了4MKJ地膜回收联合作业机开式液压系统,并对液压系统主要参数进行设计计算,最后系统选用了V4-1-20S/Y-JL型叶片泵和HSGL-40BH-EZ1型液压缸。

2) 通过使用AMESim对4MKJ地膜回收联合作业机开式液压系统进行建模仿真可知:4MKJ地膜回收联合作业机开式液压系统能够在各工作阶段正常运行,控制机具在各工作阶段完成设计动作。

3) 本开式液压系统应用在4MKJ地膜回收联合作业机中,通过油缸动作触发行程开关,动作相互衔接,实现了作业流程的自动化。田间打捆试验证明,开式液压系统在实际应用中工作稳定,平均成捆率可达95.7%。且试验发现,当机具在较干燥的棉田中作业时,打捆效果更好。