宽苗带小麦免耕施肥播种机设计与试验*

2022-03-08张宝昌胡培杰陈为鹏邱田元杨善东

张宝昌,胡培杰,陈为鹏,邱田元,杨善东

(山东理工大学农业工程与食品科学学院,山东淄博,255000)

0 引言

小麦是我国三大粮食作物之一,2021年第一季度中国小麦进口量为2 920 kt,同比增长131.2%,我国小麦的需求缺口仍很大,并且由于农业供给侧结构性改革的不断深化,以及季节性休耕制度,导致我国小麦种植总面积呈总体减少的趋势,在现有种植面积的基础上增加小麦产量与我国粮食生产安全等问题有着密切的关系,在小麦生产过程中,播种环节是极其重要的一环,但是目前小麦播种机播种效率低,能源消耗较大,小麦产量得不到显著提高[1-2]。

余松烈院士曾提出小麦宽幅精播的技术,认为宽苗带播种可以使小麦充分利用光合作用,并且还具有抗倒伏的效果,从而达到增产的目的[3];骆佳明[4]设计一种小麦匀播播种机,该机有两个旋耕装置,前部旋耕装置正转灭茬,后部旋耕装置反转对从匀播装置排出的种子进行覆土,从而达到匀播的效果;王志伟[5]设计一种小麦深松宽苗带免耕播种机,对土地进行深松分层施肥,并采用宽苗带的种植模式;刘立晶等[6]设计一种气流输送式小麦免耕播种机,采用波纹圆盘施肥开沟器既能够对未耕地残茬进行处理又能够为施肥作业进行开沟,施肥开沟器后部设计安装锚式施肥铲对肥料进行覆土,避免种肥混合,为后续播种提供了良好的种床环境,从而提高小麦产量。

本文针对小麦玉米两熟区,小麦播种时间紧张,播种作业效率低,功耗大等问题,设计一种宽苗带小麦免耕施肥播种机,该机采用苗带旋耕的方式进行灭茬从而形成良好的种床环境,采用宽苗带播种,提高小麦的光能利用率以及抗倒伏的性能,采用搅龙型覆土整平镇压机构,为宽苗带播种进行覆土镇压。

1 整机结构与工作原理

1.1 整机结构

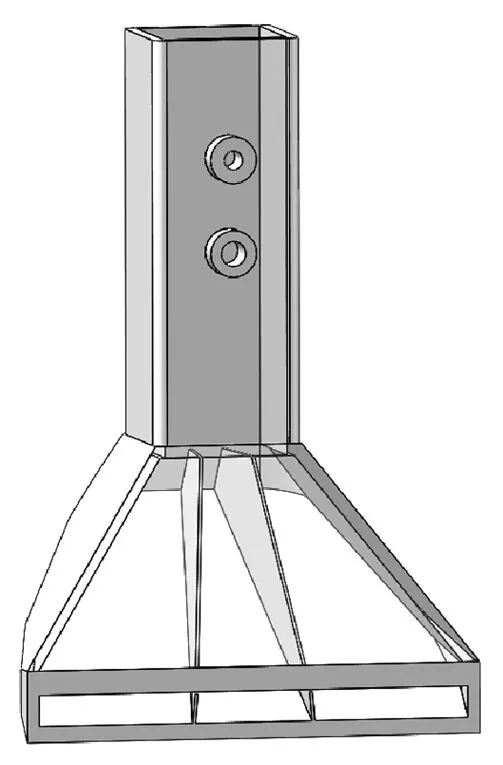

宽苗带小麦免耕施肥播种机整机结构如图1所示,主要由三点悬挂、机架、限深轮、苗带旋耕装置、施肥装置、播种装置、搅龙型覆土整平装置、传动装置、镇压装置以及种肥箱等组成。该播种机一次进地同时完成苗带灭茬、施肥、宽苗带播种、覆土整平以及镇压等工作。其中苗带灭茬装置安装在施肥装置前部,采用长短刀交替分布,起到灭茬和防堵的作用;本机施肥播种装置通过U型螺栓分别安装在横梁前部与后部,播种装置底部安装宽苗带分布器;本机采用搅龙型覆土整平装置,由两个旋向相反的搅龙、搅龙支架、限位块等组成,与侧板上的旋转轴进行铰接;镇压装置由两组镇压轮组件构成,镇压轮前部安装预紧弹簧。

图1 整机结构

1.2 工作原理

该播种机的实物如图2所示,通过三点悬挂与拖拉机连接,通过限深轮接触地面使整机随地形浮动,中间变速箱与拖拉机动力输出轴连接,为苗带旋耕装置提供动力;苗带旋耕装置对未作业土地进行处理,营造良好的种床环境;施肥装置将外槽轮式排肥器排出的肥料经由锄铲式开沟器进入地下,播种装置采用宽苗带分布器使小麦种子呈现“边密中疏”的分布;搅龙型覆土整平装置将播种机中间变速箱正下方处理不完全的土块以及经由宽苗带分布器拖向两侧的土壤,向机具两侧分散,以实现覆土整平的作用;镇压装置由两组镇压轮组件构成,通过镇压轮自身重力以及安装在机架上的预紧弹簧弹力,为小麦种子提供足够的压实力。

图2 播种机实物图

2 关键部件设计

2.1 苗带灭茬装置的设计

本机采用免耕播种,用苗带旋耕的方式进行灭茬。该灭茬装置整体安装在施肥装置的前部,由20把短刀、20把长刀构成,每一播种行对应两把长刀、两把短刀,四把刀在圆周方向上间隔90°排列,其中两把长刀安装在施肥装置两侧,两把短刀安装在施肥装置正前方,其具体结构如图3(a)所示,根据农业机械设计手册[7],在刀辊轴向投影圆周内,总刀数等分排列,刀辊每转过360°/z′有一把旋耕刀入土,使切土阻扭矩均匀分担,减小波动幅度,其中z′为旋耕刀总数,根据本文所设计的灭茬方式,要求每一播种行所对应的两把长刀以及两把短刀分别旋转180°排布,并且该播种机所涉及的工作行数为10,因此z′取20,即刀辊轴向投影圆周内每转过18°有一把刀入土,其排布方式如图3(b)所示。

(a) 灭茬装置结构

旋耕作业中土垡的水平纵向厚度称为切土节距,切土节距的大小对碎土质量和耕地平整度有直接的影响,切土节距过小会导致机具效率低下且功耗增大,切土节距过大会造成作业土地不平整,影响播种质量。根据农业机械设计手册,灭茬刀的转速要求为300~500 r/min。

H=6 000vmqz

(1)

式中:H——切土节距,取14 cm;

vm——机组前进速度,m/s;

q——刀辊转速,r/min;

z——小区内旋耕刀数量,取3。

机组前进速度vm取9 km/h,即2.5 m/s,可得刀辊的旋转速度357 r/min。

2.2 宽苗带分布器的设计

本文所设计的播种机采用宽苗带播种方式,施肥方式为深施肥,施肥开沟器采用锄铲式开沟器,通过焊接在横梁上的定位块固定安装施肥与播种装置,播种管底部安装宽苗带分布器,其具体结构以及安装位置如图4所示。宽苗带分布器上部内壁截面为40 mm×40 mm的正方形,底部是分散装置,内部设计有两块分种板,将排种管在宽度上按照2∶1∶2[8]的比例划分为三部分,即宽苗带分布器左侧分种板上部与左侧内壁距离为15 mm,右侧分种板与右侧内壁距离为15 mm,中间部分所占宽度较小为10 mm,两侧宽度大是为了使小麦种子大部分向两侧排出,小部分从中间排出,从而使得小麦种子从宽苗带分布器排出时形成“边密中疏”的排布方式。

(a) 宽苗带分布器结构

根据表1小麦种子与宽苗带分布器的相关参数,通过EDEM软件对宽苗带分布器排种过程进行仿真,首先通过Solidworks绘制一个1 000 mm×140 mm×50 mm 的无盖容器,并在内部按照宽度三等分的要求绘制两个隔板,然后将容器与宽苗带分布器转存为.x_t 格式导入EDEM中,为简化运算,将小麦种子简化为由三个球组成得颗粒,然后通过软件的种子工厂功能在宽苗带分布器上部设置种子工厂,按数量生成100粒小麦种子,使宽苗带分布器静止,容器以2.5 m/s的速度向后移动,其仿真过程如图5(a)所示,仿真结束后,根据仿真结果图5(b)数出容器内左、中、右分区内种子数量,得到的试验结果为左∶中∶右=41∶19∶40,符合设计种子分布要求,因此,宽苗带分布器上部通过分种板所形成的三个空间宽度依次为15 mm,10 mm,15 mm。

表1 小麦种子与宽苗带分布器的相关参数

(a) 仿真过程

2.3 搅龙型覆土整平装置的设计

传统的小麦播种机播种开沟器大多为锄铲式或者双圆盘开沟器,其覆土效果多依靠土壤的回流作用以及后部镇压轮的挤压作用实现,但对于宽苗带播种方式,则需要专门的覆土部件进行。本文所设计的播种机采用搅龙型覆土整平装置,其具体结构如图6所示,搅龙支架上部与侧板上的旋转轴铰接,使得搅龙能够围绕旋转轴旋转实现搅龙装置的上下浮动,本机侧板内部搅龙支架下侧焊有限位装置,对搅龙最低位置进行限位。作业时,镇压轮转动,通过右侧传动装置带动搅龙旋转,镇压轮组件的旋转中心与搅龙装置的旋转中心在同一条直线上,均安装在侧板的旋转轴上,避免浮动作业时对链条的传动产生干涉。

图6 搅龙型覆土整平装置结构图

对与搅龙叶片接触的土壤颗粒进行力学分析[9-12],如图7所示。

由图7可得

(a) 土壤颗粒受力分析

(2)

式中:α——螺旋升角,(°);

β——土壤颗粒与搅龙叶片的摩擦角,(°);

f0——土壤颗粒之间的摩擦力,N;

F——搅龙叶片对土壤颗粒的合力,N;

Fz——搅龙叶片对土壤颗粒合力在轴向方向的分力,N;

Ft——搅龙叶片对土壤颗粒合力在圆周方向的分力,N;

μ0——土壤颗粒之间的摩擦系数。

注:Ff为搅龙叶片对土壤颗粒的摩擦力,N;FN为搅龙叶片对土壤颗粒的正压力,N。

本文设计的搅龙覆土整平装置是将土壤颗粒沿轴向朝播种机两侧输送,因此搅龙叶片对土壤颗粒的轴向动力应大于轴向的阻力,即需满足

FNcosα>Ffsinα+f0cos(α+β)

(3)

由于土壤颗粒之间的摩擦力方向与土壤颗粒运动方向相反,因此式中f0cos(α+β)>0,对式(3)进行化简得

FNcosα>Ffsinα

(4)

根据Ff=μ1FN=FNtanβ(μ1为搅龙叶片与土壤颗粒之间的摩擦系数)得

cotα>tanβ

(5)

即

(6)

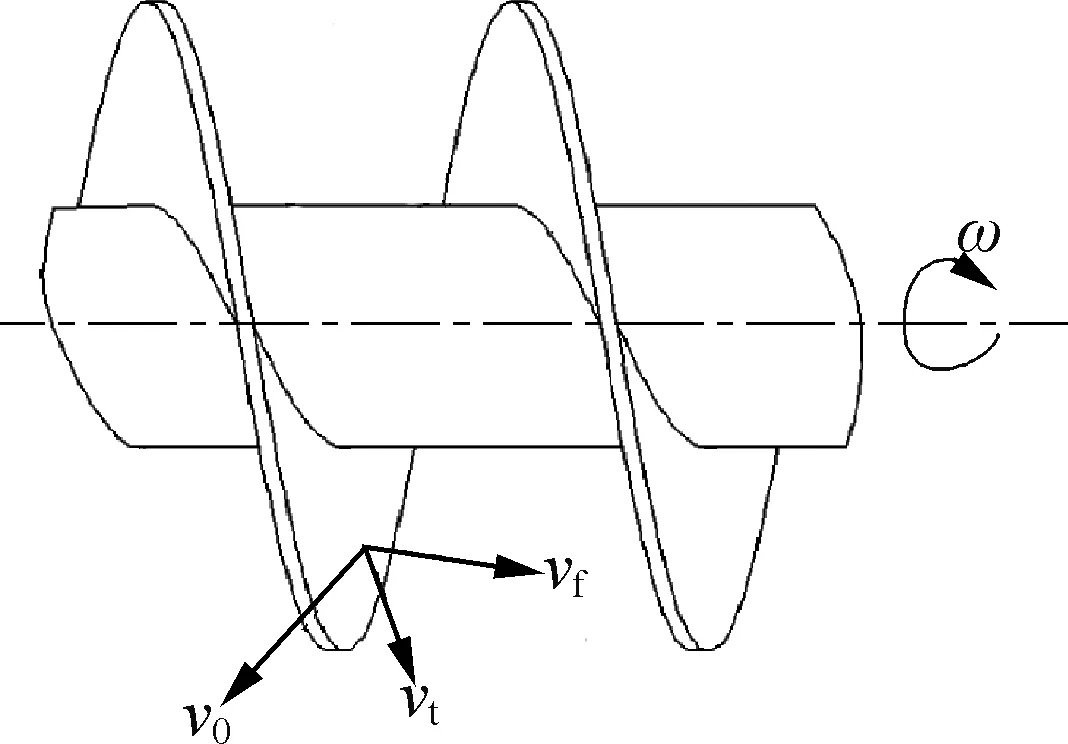

故β取24°,即当螺旋升角α小于66°时,土壤颗粒会在搅龙叶片的旋转推动下向播种机两侧运动,但当螺旋升角过大时,土壤颗粒向两侧的运动速度较小,无法实现对宽苗带进行覆土。因此对与搅龙叶片接触的土壤颗粒进行速度分析[13],如图8所示,土壤颗粒的牵连速度会使得土壤颗粒跳动翻转甚至随搅龙一同围绕搅龙轴旋转,而其牵连速度

(a) 土壤颗粒速度分析

v0=ωr

(7)

式中:ω——搅龙整平装置的角速度;

r——土壤颗粒与搅龙轴中心线的距离。

由图8可求得土壤颗粒的轴向输送速度

vz=vfcos(α+β)

(8)

由

得

(9)

式中:vf——土壤颗粒的绝对运动速度;

S——搅龙叶片的螺距;

n——搅龙整平装置的转速;

f——土壤颗粒与搅龙叶片的摩擦系数。

因为搅龙叶片内径的螺旋升角最大,故确定时应按此条件进行校核。当搅龙型覆土整平装置的半径和转速一定时,轴向运动vz是螺旋升角α的函数。

令

(10)

可求得土壤颗粒的轴向速度vz最大时的螺旋升角

(11)

即搅龙螺旋升角为33°时,土壤颗粒在搅龙叶片推动下向播种机两侧的运动速度最大,由于各地土壤参数不同,因此土壤的摩擦角会有些许差异,本文土壤颗粒与搅龙叶片的摩擦角取24°,地区不同该值不同,由于本机采用宽苗带播种的方式,故需土壤颗粒轴向运动的距离较大,因此本机采用使得轴向运动速度最大时的螺旋升角即α取33°。

3 田间试验

3.1 试验条件

试验地点为山东淄博临淄富群农机合作社试验田,秸秆覆盖量不小于40%,秸秆切碎合格率不小于85%,满足试验条件。

3.2 试验方法

按国家标准GB/T 20865—2017《免(少)耕施肥播种机》[14]对小麦免耕播种机播种质量的检测指标进行测试,试验标准要求播深合格率应大于等于80%、种肥高度差大于等于3 cm时合格,合格率应大于等于90%,苗带宽度合格率应大于等于85%。主要试验内容包括机具通过性、播种质量、施肥质量等。主要使用设备包括电子秤、卷尺、板尺、铁锹、塑料袋等。

3.2.1 机具通过性

拖拉机挂接本机按照设定速度9 km/h在不小于60 m作业长度内进行连续作业,在一个往返行程里不发生重度堵塞,即为合格,本试验在前茬作物秸秆覆盖的情况下进行3次测试。

3.2.2 种肥深度

拖拉机以设定速度行进,随机选取6行,每行取10个点,将土层扒开进行测定,分别测出麦种、肥料的深度以及苗带宽度,并记录数据后期计算得出种肥高度差。

3.3 试验结果与分析

3.3.1 机具通过性试验结果

根据国家标准,该播种机在60 m测试作业区内往返作业3次,均未出现严重堵塞的情况,机具通过性良好。

3.3.2 种肥深度试验结果

在播种机作业完成后,根据测试方法对播种深度、施肥深度、苗带宽度进行测量记录,通过计算得到播种深度、种肥高度差和苗带宽度的合格率分别为93.1%、100%和94%。试验相关数据见表2。通过式(12)、式(13)对试验数据进行计算求得其标准差和变异系数。

表2 测试结果

(12)

(13)

式中:σ——标准差;

Cv——变异系数;

b——试验数据个数,取6;

xi——试验数据;

由测试结果可知播种深度的平均值为3.1 cm,种肥高度差的平均值为6.1 cm,苗带宽度的平均值为11.58 cm,其中播种深度的变异系数最大为8.1%,主要原因是播种深度除了受宽苗带分布器深度影响还受到搅龙型覆土整平装置覆土效果的影响,所以变异系数较大,但播深合格率达到93.1%;种肥高度差的变异系数与播种深度和施肥深度相关,但由于设计原因,施肥开沟器与宽苗带分布器在高度上保持7 cm的高度差,因此种肥高度差的变异系数较小,为2.8%,且合格率达到100%,避免了烧种现象的发生;苗带宽度主要依靠宽苗带分布器出口处的宽度,因此变异系数最小为2.0%,合格率为94%,试验数据满足播种机国家标准及相关农艺要求。

4 结论

1) 针对小麦播种机功耗高的问题,设计苗带旋转灭茬的方式,对苗带灭茬装置刀片分布排列进行设计,使得每一播种行对应四把旋刀,在保证提供良好种床环境的基础上减小功耗,并且确定刀辊的转速为357 r/min。

2) 设计一种分种板式宽苗带分布器,使得宽苗带分布器在分种板的作用下所形成的三个空间宽度依次为15 mm,10 mm,15 mm,并且通过EDEM软件仿真排种过程,数出容器中三个空间的种子数量,得到该宽苗带分布器可使小麦种子呈现2∶1∶2的分布方式,证明该宽苗带分布器的可行性。

3) 设计一种搅龙型覆土整平装置,通过对与搅龙叶片接触的土壤颗粒进行力学分析和运动学分析,确定使得土壤颗粒不随搅龙叶片旋转只做轴向运动,并且轴向运动速度最大时的螺旋升角为33°。

4) 通过田间试验,得到播种深度,种肥高度差和苗带宽度的合格率分别为93.1%,100%和94%,符合免(少)耕施肥播种机的国家标准,满足相关农艺要求。