甘薯秧回收机输送管流体仿真分析与弯管结构优化*

2022-03-08穆桂脂亓协腾张琛王旭吕钊钦郑文秀

穆桂脂,亓协腾,张琛,王旭,吕钊钦,郑文秀

(1. 山东农业大学机械与电子工程学院,山东泰安,271018; 2. 山东省园艺机械与装备重点实验室,山东泰安,271018; 3. 东营职业学院石油装备与机电工程学院,山东东营,257091)

0 引言

我国是甘薯种植大国,甘薯秧蔓产量大,是良好的饲料[1-3]。甘薯秧回收机可将甘薯秧蔓粉碎后进行回收利用,具有很好的经济效益。抛送装置是甘薯秧回收机的重要组成部件[4]。目前很多学者对叶片式抛送装置的抛送机理、内部流场等进行了研究[5-9],并对抛送叶轮的结构、转速等参数进行了相关分析优化,但现有的研究成果缺乏对输送管的研究分析,翟之平等[10]利用Fluent软件仿真分析了叶片式抛送装置输送管内物料的运动,输送管的结构形式对抛送装置内物料、气流运动影响显著,因此研究输送管的结构对甘薯秧回收性能的影响,可为提升甘薯秧回收机抛送装置的性能提供依据。因此,文章以甘薯秧回收机输送管作为研究对象,利用CFX软件仿真分析不同输送管形状对其内部流场的影响,以期获得输送管的合理结构参数,并通过试验进行验证,为甘薯秧回收机输送装置的性能优化提供依据。

1 甘薯秧回收机总体结构

1.1 整机结构与工作原理

甘薯秧回收机[4]主要由切割粉碎装置、抛送装置、传动系统组成,其主要结构如图1所示。切割粉碎装置主要由仿垄刀辊及甩刀组成,将挑秧刀挑起的甘薯秧粉碎并将其抛至风机壳内。抛送装置主要由风机、输送管及收集箱组成,将碎薯秧抛至收集箱。传动系统主要由变速箱、万向传动装置及带传动装置组成,其主要功能是将拖拉机输出的动力通过传动装置传递给变速箱,由变速箱改变动力的传递方向及传动比并通过皮带轮带动刀辊及风机转动。

图1 粉碎抛送式甘薯秧回收机结构简图

回收机工作时,刀辊及其上的甩刀高速旋转将挑刀挑起的甘薯秧在半封闭式粉碎室内切断、粉碎,并将碎薯秧抛入风机壳内,在风机的抛送作用下碎薯秧通过输送管进入收集箱。甘薯秧回收机的主要技术参数如表1所示。

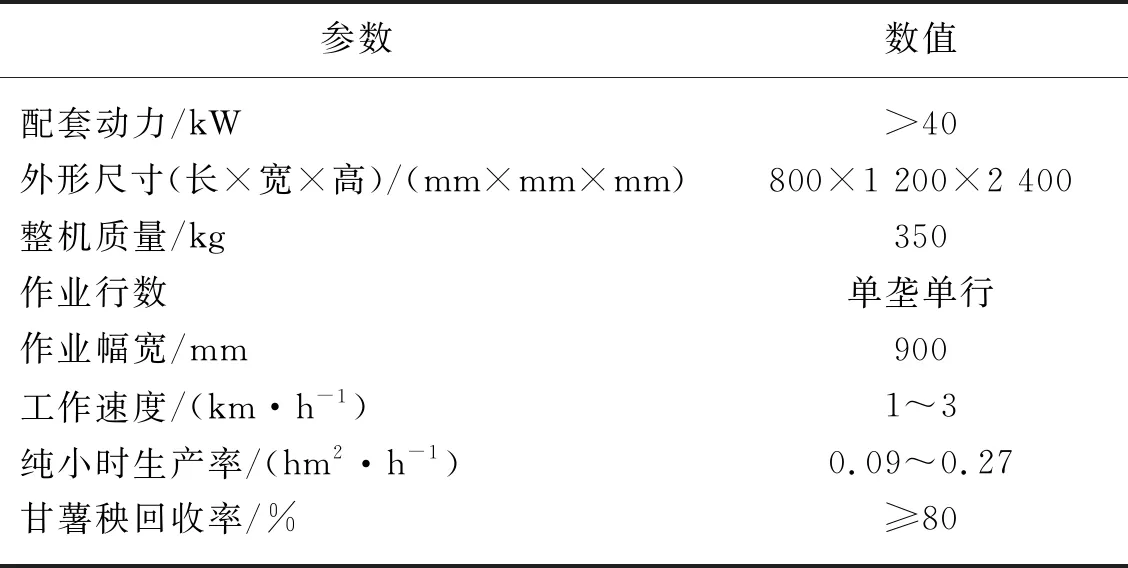

表1 主要技术参数

1.2 抛送装置组成

抛送装置结构如图2所示。输送管是抛送装置的重要组成部分,其结构参数主要包括直管高度、弯管弧度、弯管收缩曲线及风机入口开度等。

图2 抛送装置结构

2 输送弯管结构设计与仿真分析

2.1 仿真模型

甘薯秧回收机抛送装置模型参数及仿真工作参数为:叶片数量3,叶轮直径340 mm,叶片宽度10 mm,叶片长度1 180 mm,叶片后倾角7°,叶片区外壳直径400 mm,长度1 200 mm,输送直管高度400 mm,风机叶片转速880 r/min,刀辊转速2 000 r/min。

2.2 流体动力学控制方程

利用CFX软件对抛送装置内部流场进行仿真分析,选择有限体积法离散控制方程,旋转域法对叶轮进行处理,欧拉-欧拉法求解计算气固两相流,k-ε模型计算湍流。

流体的流动需要遵循守恒定律,主要包括:能量守恒定律、质量守恒定律、动量守恒定律。抛送装置工作时温度变化不大,内部流体的热交换可以忽略,因此不考虑能量守恒方程[11-12]。

质量守恒方程

(1)

式中:ρ——流体密度,kg/m3;

t——时间,s;

动量守恒方程

(2)

(3)

(4)

式中:p——微体压力,Pa;

μ——动力黏度,Pa·s;

SU,SV,SW——动量守恒方程的广义源项。

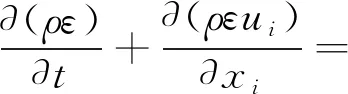

标准k-ε湍流方程[13]

Gk-ρε+Sk

(5)

(6)

式中:Gk——时均速度梯度产生的湍动能,J;

k——湍动能,J;

xi、xj——x在i、j方向分量;

ε——湍流耗散率;

ui——流体动力黏度,Pa·s;

μt——流体湍动黏度,Pa·s;

Sk、Sε——黏性应力和湍动应力,N/m2;

σk——k方程湍流Prandtl数,取1.0;

σε——ε方程湍流Prandtl数,取1.3;

C1ε、C2ε——ε方程其他有关常数取值分别为1.44、1.92。

2.3 弯管弧度设计与仿真

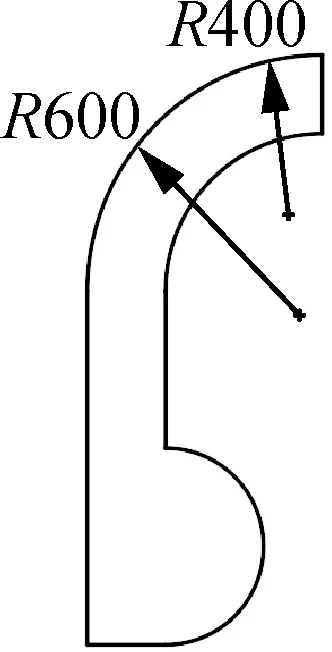

2.3.1 弯管弧度设计

弯管弧度设计三种方案,如图3所示。(1) 弯管上壁面第一段弧度曲率半径600 mm,第二段弧曲率半径400 mm,开口向前;(2) 弯管的上壁面分为三段弧度,三段弧度曲率半径分别为1 000 mm、500 mm、250 mm,为了方便物料颗粒进入收集箱,开口略微向下;(3) 保证出口朝下的角度一定时,输送直管相对竖直面倾斜一定角度,可以减轻输送弯管的弯曲程度,增大曲率半径[14]。输送直管相对竖直面倾斜30°,弯管的上壁面分为三段弧度,三段弧度曲率半径分别为1 000 mm、500 mm、250 mm。

(a) 方案一

2.3.2 不同弯管弧度输送管仿真分析

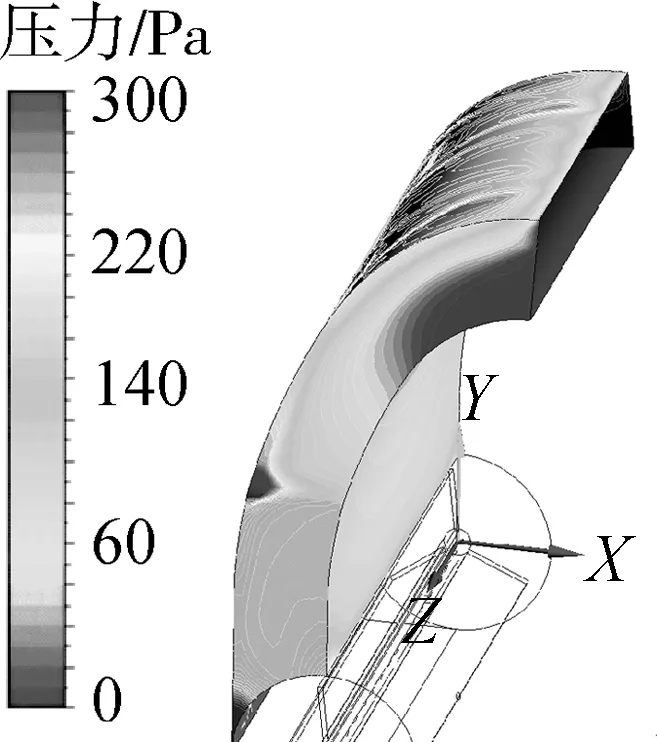

三种设计方案的输送管内压力分布规律基本一致,压力云图如图4,均为左下角区域的压力最大,中间区域较为均匀,弯管上壁面的压力较大。测量进入弯管100 mm处的近壁面点处压力值,三种方案压力值分别为101.2 Pa、71.2 Pa、76.2 Pa,可见方案一的压力值最高,方案二的压力值最低。方案二中直管与弯管过渡的上壁面曲率半径较大,物料颗粒由直管进入弯管时,颗粒速度方向与弯管切线的夹角减小,发生碰撞和挤压程度减轻,产生的压力最小。

(a) 方案一

输送管内速度矢量分布规律基本一致,均为上壁面附近速度高,下壁面附近速度较低,见图5。

(a) 方案一

测量进入弯管100 mm处的上壁面点处速度值,三种方案的速度值分别为6.63 m/s、6.76 m/s、6.24 m/s,方案二的速度值最高。方案二、三的直管与弯管过渡圆弧弯曲程度较轻、曲率半径较大,进入弯管后颗粒运动变化较小,碰撞等损失较低。设计三稍低于方案二是因为其输送直管倾斜了30°,有一部分抛出颗粒的速度与该直管壁面不平行,发生了一定的碰撞和接触,导致速度有损失。

测量进入弯管100 mm处的近壁面点体积浓度。三种方案的体积分数分别为69.8%、60.7%及82.9%,可见方案三发生堵塞的可能性最大,方案二堵塞可能性最小。可见将输送直管倾斜30°后,抛出的颗粒更多得位于上壁面处,颗粒聚集较多。

综上分析,三段弧度结合方案,输送管壁内压力值最低,气流速度最高,发生堵塞可能最小,最有助于甘薯秧的输送。

2.4 弯管收缩曲线设计与仿真分析

在质量流量一定的前提下,出口面积减小,可提高出口处物料的抛出速度,增大抛出距离,但是出口面积也不能太小,否则会增大堵塞的可能,使抛送效果变差。管道入口面积不变,出口面积变小,需要输送管道出口端进行一定的收缩,实现由大变小。

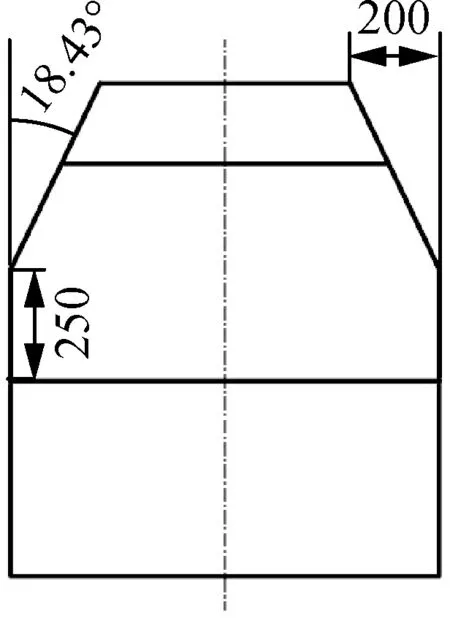

2.4.1 弯管收缩曲线设计

输送管不同的收缩形状、曲线会影响颗粒流动的状态和特征,进而影响抛出的效率、抛出速度等。从直管250 mm高的位置开始逐渐向里收缩,在出口面积基本相同的前提下设计了三种收缩方案,见图6。(1)直线收缩过渡,得到倾斜面,倾斜的角度18.43°;(2)曲率半径为845 mm的弧线收缩过渡;(3)曲率半径为1 000 mm、800 mm、500 mm的三段弧线组合收缩过渡。

(a) 直线收缩

2.4.2 不同弯管收缩曲线输送管仿真分析

三种弯管收缩曲线设计的输送管壁面压力如图7所示,直线收缩时,在开始收缩的拐角处出现压力最大的红色区域。可见采用直线过渡,两相流的速度方向与壁面的夹角较大,碰撞挤压程度最大;而另两种采用圆弧过渡,减轻了碰撞程度,降低了压力和能量损耗。

(a) 直线收缩

测量输送管出口处速度,测量值分别为6.78 m/s、7.19 m/s、7.14 m/s。采用直线收缩出口速度最低,主要因为两相流在过渡开始的拐角处碰撞、挤压程度大,能量损失大。

综上分析,采用单一曲率半径收缩过渡圆滑,出口处速度最高,有助于提高抛送距离。

2.5 风机入口开度设计与仿真分析

甘薯秧蔓被高速旋转的甩刀击碎后,以一定的速度进入抛送室,被风机进一步抛送。风机入口开度影响甘薯秧蔓能否顺利进入抛送室、对叶轮是否产生干扰等,进而影响抛送装置的工作性能。设计三种风机入口开度:(1)开度一,开口最小,宽度为150 mm;(2)开度二,开口宽度为200 mm,与风机旋转半径相等。(3)开度三,开口宽度250 mm,比开度二延长50 mm。

三种开度下输送管内物料的体积浓度如图8所示,可以看出随着风机入口开度增加,叶轮区物料体积浓度减小,输送管道中物料体积浓度分布也更均匀。

(a) 开度一

测量输送管出口以及直管底面(Y=0.4 m)处速度值和出口质量流量值,如表2所示。Y=0.4m平面速度值可以反映刚被抛出的物料颗粒的速度大小。从表1中可以看出,随着风机入口处开度的增加,速度值越小。这是因为开度越小气流速度越高。但出口处速度随开度增加却增加,说明开度增加,颗粒分布越均匀进入弯管后产生的碰撞干涉最轻,速度降低程度越小。随着开度增加,出口处质量流量先增加后减少,可见风机入口开度不宜过大。

表2 不同风机入口开度测量值

2.6 优化仿真试验

2.6.1 仿真试验方案

前述仿真结果表明:输送弯管上壁面采用三段弧度结合方案,弯管收缩曲线采用单一曲率半径收缩过渡,合适的风机入口开度有助于提高抛送装置性能。叶片式抛送装置的评价指标主要包含:功耗,抛送效率等。功耗可用比功耗表示,用风机抛送消耗的功率与喂入量(质量流量)的比值表示。抛送效率(甘薯秧回收率)用出口的质量流量与入口质量流量的百分比来表示。与以上评价指标有关的物理量均可以在Ansys CFX-post后处理模块中,进行计算和测量。为确定最佳优化方案,考虑三者交互因素,利用Design-Expert 8.0软件,以弯管弧度X1,收缩曲线曲率半径X2,入口开度X3为试验因素,以回收机抛送装置比功耗Y1、甘薯秧回收率Y2为响应值进行三因素三水平中心组合试验。试验因素及编码如表3所示,试验设计方案及响应值如表4所示。

表3 仿真试验因素及水平

表4 仿真试验设计与结果

2.6.2 优化模型与显著性分析

根据表4中的仿真试验数据,建立以X1、X2、X3为自变量,Y1、Y2为因变量的响应面回归方程

Y1=620-17.38X1+1.75X2-22.88X3-

15X1X2-28.25X1X3-10X2X3+

100X12+47X22+43X32

(7)

Y2=95.95+0.66X1-0.84X2+1.43X3+

0.28X1X2-0.58X1X3-0.055X2X3-

1.29X12-0.93X22-3.43X32

(8)

对2个模型进行方差分析,结果如表4所示。模型的显著水平(P值)都远小于0.01,表明2个回归模型高度显著;2个模型失拟项P值都大于0.05表明回归方程(7)、方程(8)的拟合度高,可以优化分析甘薯秧回收机抛送装置输送弯管的结构参数。

由表5可知,X1、X2、X3对抛送装置比功耗的影响主次顺序为:X3、X1、X2;X1X3交互作用对抛送装置比功耗影响显著;3个因素对甘薯秧回收率的影响主次顺序为:X3、X2、X1;三因素交互作用对甘薯秧回收率影响都不显著。

表5 回归方程方差分析

2.6.3 参数优化

为寻求甘薯秧回收机抛送装置输送弯管的最优结构参数,进行降低比功耗、提高甘薯秧回收率多目标优化,利用Design Expert8.0软件的Numerical模块对2个指标的预测模型(7)、(8)进行求解。由表4可知随着弯管弧度增加抛送装置比功耗先减小后增加,甘薯秧回收率先快速增加后缓慢减小;随着收缩曲线曲率半径的增加比功耗先减小后快速增加,甘薯秧回收率先增加后减小;随着入口开度增加比功耗先减小后增加,甘薯秧回收率先快速增加后缓慢减小。由于各因素对目标值的影响不一致,以抛送装置比功耗最小,甘薯秧回收率最大为目标函数,对弯管弧度X1,收缩曲线X2,入口开度X33个试验因素进行优化设计,目标函数与约束条件

(9)

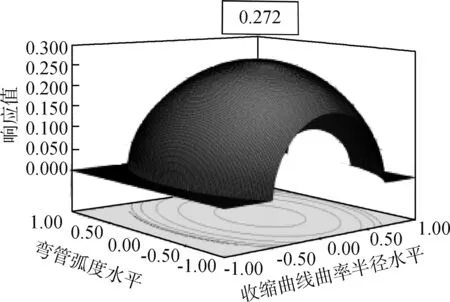

经优化求解,在入口开度X3在0.31水平,弯管弧度X1在0.128水平,收缩曲线X2在0.04水平时,出现最优的期望值0.272,对应的响应面如图9所示。

图9 优化结果响应面图

对应的优化组合为:当弯管上壁面弧度为三段弧组合R1 026 mm +R513 mm +R256 mm,收缩曲线曲率半径为849 mm,入口开度为215.53 mm时,抛送装置比功耗为616 m2/s2,甘薯秧回收率为96.07%。

3 试验验证与对比

为验证输送管结构仿真优化结果是否有效及对比分析输送管结构优化前后甘薯秧回收机的抛送性能,利用搭建的甘薯秧回收机试验台进行试验。试验台自动送秧机构与实际甘薯种植基地薯垄尺寸一致,甘薯秧为甘薯收获期整株甘薯秧,甘薯秧喂入量1.62 kg/s。甘薯秧回收机主要工作部件粉碎刀辊机构和风机分别由电动机带动,与其相连的动扭矩传感器将刀辊及风机转速、扭矩信号输送给测控系统。回收机输送弯管结构改进前结构参数弯管弧度采用2.3.1部分的方案1,收缩曲线设计采用2.4.1部分的方案1,风机入口开度为250 mm。优化后输送弯管结构参数为弯管上壁面弧度采用三段弧组合R1 026 mm+R513 mm+R256 mm,收缩曲线曲率半径850 mm,风机入口开度为216 mm(为便于实际应用,输送弯管尺寸参数对优化的参数理论值进行了适当圆整),回收机其他工作参数同仿真试验相同。

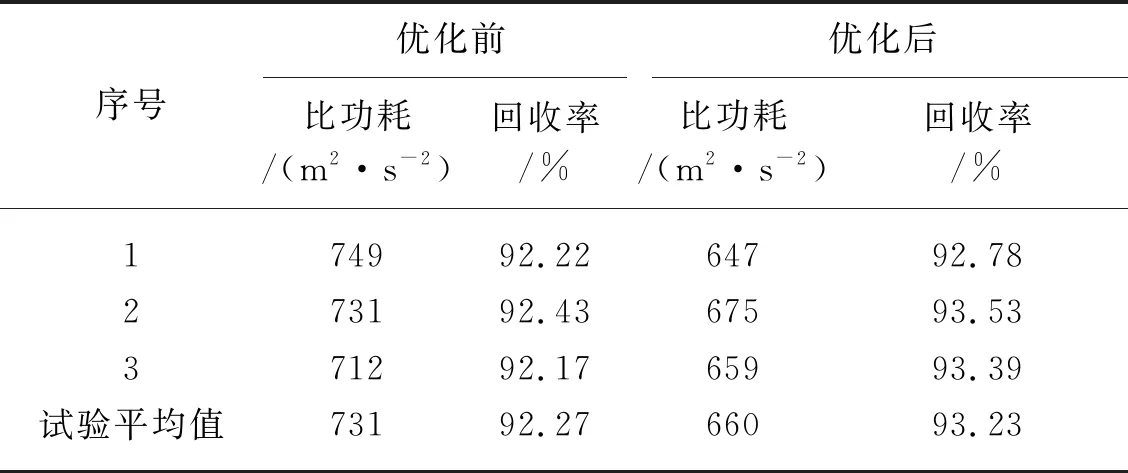

调整刀辊及风机转速达到设定值,用动态扭矩传感器测量风机功率,除以单位喂入量,得到回收机抛送装置比功耗;用每次试验后回收的甘薯秧质量除以送入甘薯秧质量,得到甘薯秧回收率。试验3次取平均值,试验结果如表6所示。

由表6可知比功耗和回收率实际试验值与仿真优化值之间相对误差分别为7.14%、2.96%,均小于8%,验证了仿真优化试验是可靠的。回收机输送弯管优化改进后有效降低了抛送装置比功耗,降低幅度达到9.71%,同时甘薯秧回收率提高了1.04%,可见输送弯管结构优化后有效改善了甘薯秧回收机的性能。

表6 试验结果

4 结论

输送管结构形状对甘薯秧回收机性能影响显著,利用CFX软件仿真分析不同输送管结构对其内部流场的影响,仿真结果表明:输送弯管的上壁面三段弧度结合方案,输送管内压力值最低,气流速度最高,最有助于甘薯秧的输送;输送弯管采用单一曲率半径收缩过渡圆滑,出口处速度最高,有助于提高抛送装置距离;适当的风机入口开度有助于提高抛送装置性能。

以弯管弧度,收缩曲线,入口开度为试验因素,以回收机抛送装置比功耗、甘薯秧回收率为响应值进行三因素三水平中心组合试验并进行试验验证。试验结果表明:输送弯管上壁面弧度采用三段弧组合R1 026 mm+R513 mm+R256 mm,收缩曲线曲率半径为850 mm,风机入口开度为216 mm时,抛送装置比功耗、甘薯秧回收率分别为660 m2/s2、93.23%。试验表明抛送装置优化改进后比功耗降低9.71%,甘薯秧回收率提高1.04%,证明了薯秧回收机输送弯管仿真优化的有效性。这种方法可有效缩短试验周期,降低试验成本,改进后的输送管更有利于甘薯秧的输送回收。