单盘多行独立气道式蔬菜精量排种器设计与试验*

2022-03-08李晓冉张银平刁培松赵殿报王振伟

李晓冉,张银平,刁培松,赵殿报,王振伟

(1. 山东理工大学农业工程与食品科学学院,山东淄博,255049;2. 农业农村部南京农业机械化研究所,南京市,210014)

0 引言

我国蔬菜种植面积和产量居世界首位,种植方式分为育苗移栽和种子直播两种形式[1],其中果菜类蔬菜主要采用育苗移栽的方式,而种植密度大、行距小的叶菜类蔬菜主要采用种子直播的方式。蔬菜种子小而轻且形状不规则,如何实现精量排种仍是技术瓶颈。

排种器是实现小粒蔬菜种子精量排种的核心部件[2],气力式排种器对种子形状适应性好、损伤小,且排种精度和均匀性好[3-5],在蔬菜领域的研究应用较多[6-8]。李明等[9]研制了气力集排式油菜精量排种器,主要应用于牵引式油菜直播机,对风压的要求比较高;张开兴等[10]设计了变粒径双圆盘气吸式蔬菜精量排种器,可实现不同粒径种子精量排种,但对较轻的蔬菜种子靠种子自重落种易产生粘盘现象;丛锦玲等[11]设计了正负气压组合式排种器,依靠负压充种,在落种处增加正压,将种子吹落,解决了种子粘盘问题;颜秋艳等[12]研制了气力式一器双行排种器,可实现两行播种,但两个排种盘共用一个气室,行距适应性较差,气压要求较高。

上述研究在排种器结构和型式上都有所创新,但无论是单行还是多行排种器,气室体积均较大,吸种气压要求均较高,本研究针对现有单盘多行蔬菜精量排种器存在气压损失大的问题,设计了单盘多行独立气道式蔬菜精量排种器,创新设计气道盘结构,仅在与吸种孔相对应的区域内通有正负压,通过单因素试验和正交组合试验对排种器性能进行了试验研究,确定了排种器性能较优时各影响因素取值范围和较优参数组合,并进行了试验验证。

1 总体结构与工作过程

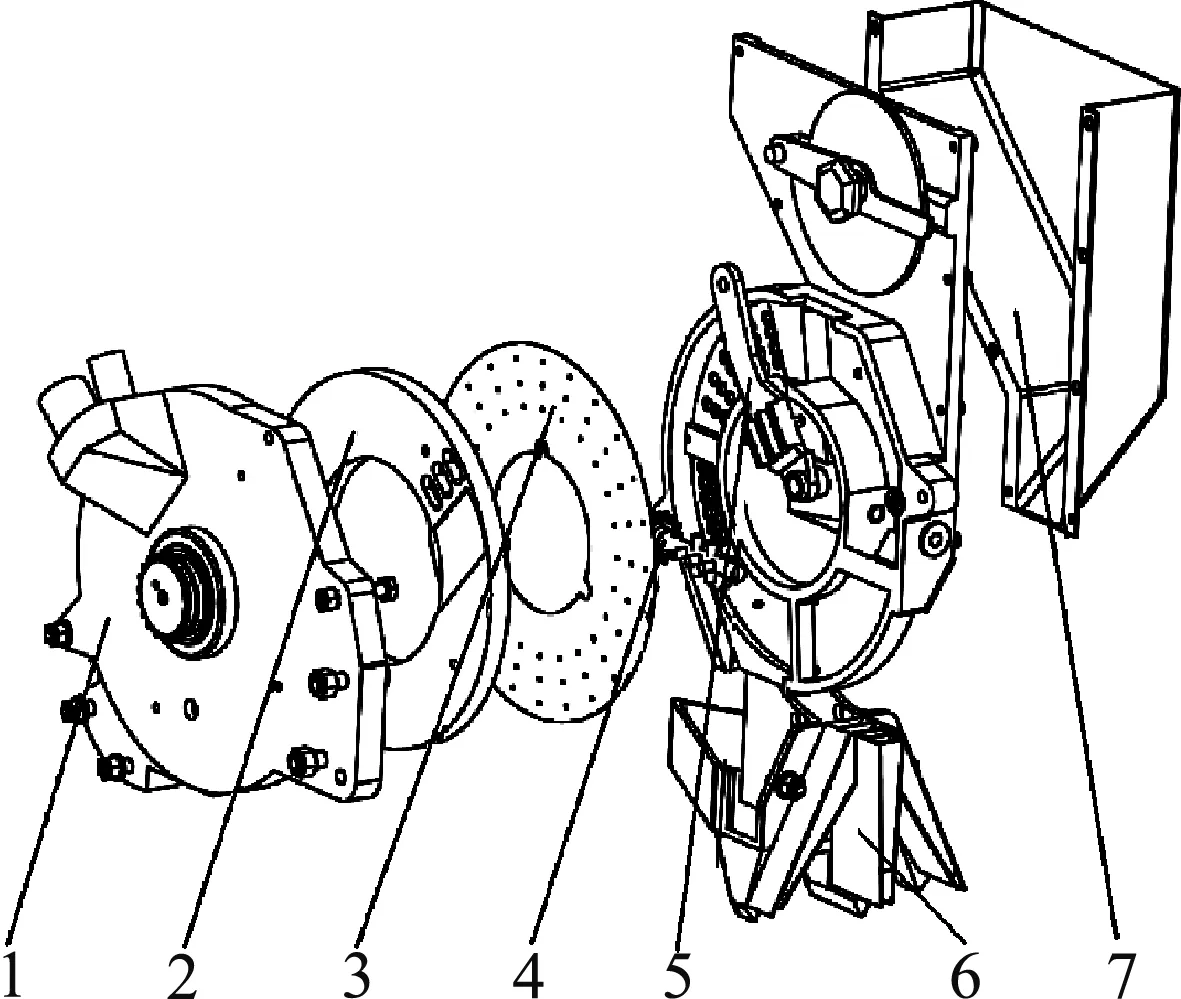

单盘多行独立气道式排种器的结构如图1所示,主要由种箱、排种壳、搅种装置、动力盘、排种盘、气道盘、清种装置等部分组成。

图1 单盘多行独立气道式排种器结构示意图

工作时,风机通过风管与排种器外壳上的正压、负压风口相连接,通过独立的气道给排种盘不同行提供稳定的正负压强,种箱内的种子在充种区经过高速搅种装置搅拌并在负压的作用下被紧紧吸附在排种盘上随排种盘转动,转动到清种区由清种装置刮去多余的种子,继续旋转经导种条进入卸种区。种子到达卸种区后在重力、离心力和正压力的作用下,落入下方的分种器,实现多行播种作业。

2 关键部件设计

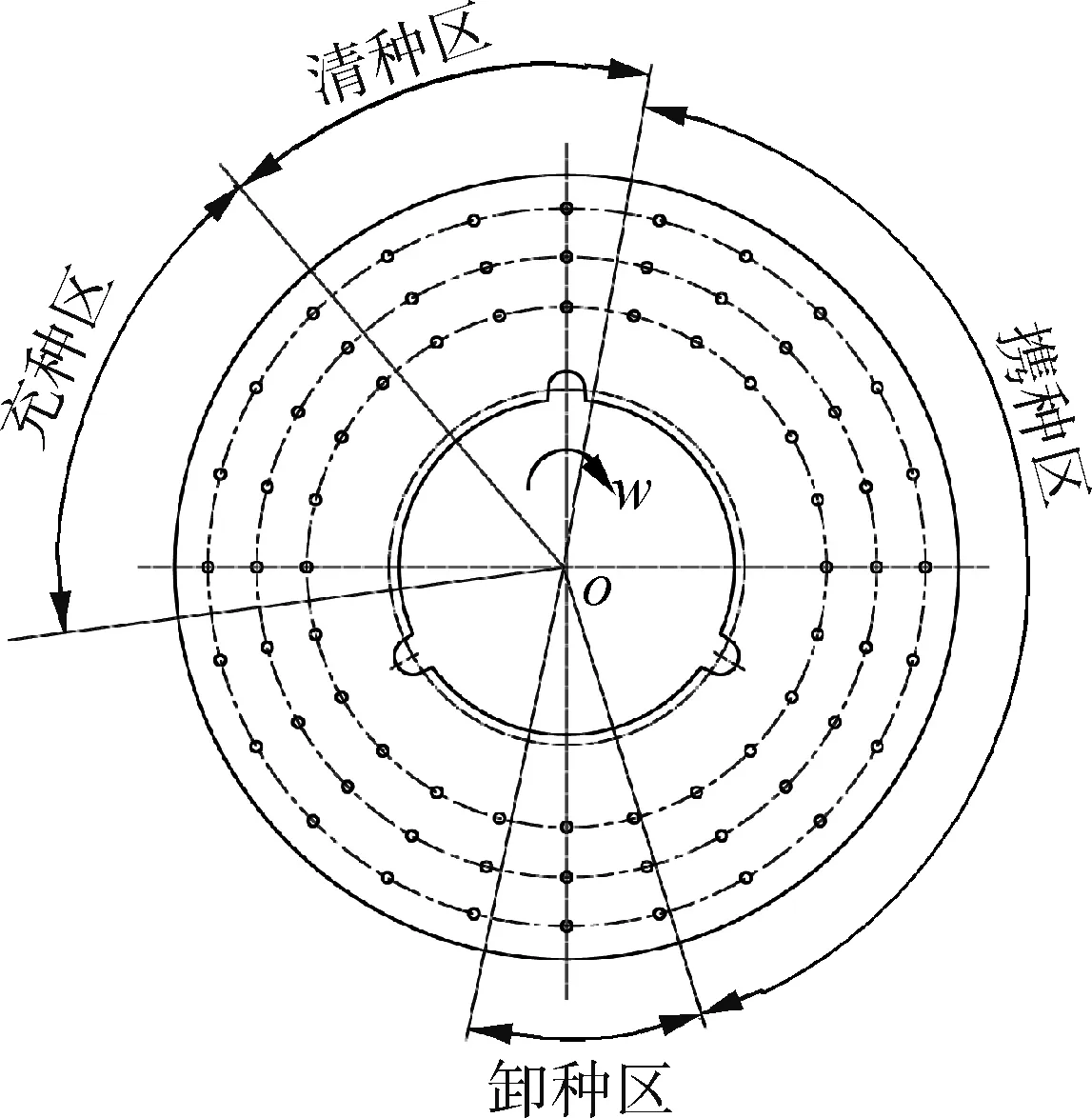

2.1 排种盘设计

1) 排种盘直径。排种盘是实现一器多行作业模式的关键部件,其直径决定了排种器体积、吸孔数量等结构参数。排种盘直径过大,会造成排种器体积较大,同时工作所需负压值也相应增大;直径过小,不能保证一个排种盘可播多行的作业要求。综合考虑播种速度、排种器质量及外形尺寸等因素,选取排种盘(图2)直径为235 mm,每圈吸种孔中心线之间间隔15 mm,最外圈吸种孔与排种盘边缘间隔10 mm。

图2 排种盘结构示意图

2) 吸种孔数量。充种性能是体现排种器性能的重要指标,一般情况下,充种性能与充种时间成正比。当确定作业速度和株距时,增加排种盘吸孔数量,可降低排种盘线速度,从而延长吸种过程中负压的作用时间,但随着吸孔数量的增多,吸种负压值也相应增加[13],因此要根据具体情况合理选择吸种孔数量。吸种孔数量与作业速度和株距的关系为

(1)

式中:N——吸种孔数量;

v——播种机作业速度,m/s;

L——播种株距,m;

n——排种盘转速,r/min;

ε——地轮滑移率。

取播种机作业速度v=0.9 m/s,根据蔬菜种植农艺要求,株距范围为0.02~0.1 m,取L=0.02 m,取排种盘转速n=30 r/min,地轮滑移率ε=6.5%,从而确定排种盘每圈吸孔数量N=96。

3) 吸种孔直径。吸种孔直径是影响吸种负压的重要因素,吸种孔直径增大,吸种所需负压减小,吸种孔直径过大,容易产生重吸现象甚至将种子吸入负压气室内,因此吸孔直径d要根据所播种子大小确定,即d=(0.64~0.66)b,b为种子的平均宽度。

以球型度较好的油菜、香菜种子为例,其平均粒径分别为1.6 mm、1.9 mm,故可以确定吸种孔直径为1 mm、1.2 mm。蔬菜种子类型多样,因此可根据具体蔬菜种子确定吸种孔直径,设计适用于不同蔬菜种子的系列排种盘。

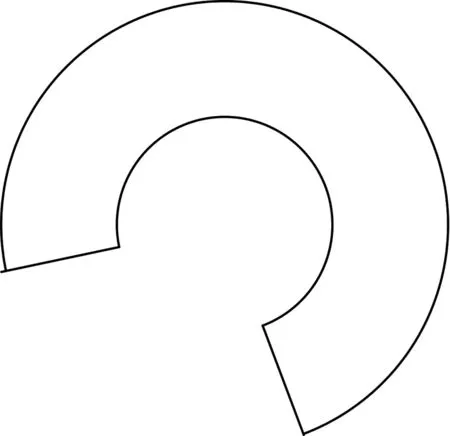

2.2 气道盘结构设计

气道盘是排种器的核心创新结构,是实现气室布局的关键部件。现有的正负气压组合式排种器以整个排种器腔体为气室,在整个排种器内部通有正负压,仅靠分离隔板实现正压和负压的分离[13],较难保证气流场的封闭性,需要较高的气压才能保证吸种稳定性。

本文设计的气道盘将正负压气流场分布于气道盘正反两面,既可以实现正、负压的分离,又保证了3条负压气道和正压流场的独立封闭性,仅在与3圈吸种孔对应的相应区域内通有负压、仅在落种处的3个孔内通有正压,减少了能量损失,结构如图3所示。

图3 气道盘结构示意图

气道盘正面开有3道环型凹槽,正面与排种盘紧贴,形成封闭的负压气室,负压仅与环形凹槽相通,用于将种子吸附在排种盘上,3道凹槽分别对应排种盘的3圈吸种孔,减少了风压的损失,提高了风压的有效利用率。环形凹槽中心线之间的距离与排种盘上3圈吸种孔中心线距离一致为15 mm,凹槽宽度为10 mm,深度为5 mm。气道盘背面开有正压凹槽和3个正压通气孔,与排种器外壳内壁紧贴,形成正压气室并通有正压,用于在落种处吹掉种子和除杂,为了降低所需正压,尽量减小正压气室体积,设计正压凹槽厚度为2 mm,正压通气孔直径为3 mm。气道盘直径与排种盘直径一致为235 mm,总厚度为10 mm。正、负压气流路线图如图4所示,深色为负压,浅色为正压。

图4 气流路线图

将设计的独立气道负压气室与传统气室结构进行简化如图5所示,由排种器的气室结构可以算出负压气室体积

(a) 传统气室

(2)

式中:α——气压区对应的圆心角,(°);

R1——气室外筒内半径,mm;

R2——气室内筒外半径,mm;

h——气室厚度,mm。

环形负压区的圆心角设计为260°,计算可得传统负压气室体积V1=3.08×10-4m3,独立负压气室体积V2=7.59×10-5m3,独立气室的气室体积不到传统气室体积的1/3。

在流量一定的情况下,气室内压强与体积的关系由克拉伯龙方程可得

pV=n′RT

(3)

式中:p——气体压强,Pa;

R——气体常数;

T——气体温度,K;

n′——气体物质的量,mol。

因此理想条件下,传统气室压强p1与独立气道气室压强p2的关系为

(4)

气道盘的存在减少了压力损失,降低了能耗,在相同气流条件下,有效吸种压力更大,排种器的合格率更高。

2.3 搅种装置设计

搅种装置是增加种子流动性的重要部件。种子的流动性对吸种环节影响显著,种子流动性差,即使吸种负压增大,仍容易产生漏吸现象。现有排种器的搅种装置大多在排种盘上设计搅种拨片或搅种棒,随排种盘转动起到扰动种子的作用,扰动转速一般与排种盘转速一致,搅种效果和区域有限,搅种部件材质一般与排种盘一致,容易伤种[14]。

本文设计的高速搅种装置由大圆锥齿轮、小圆锥齿轮、搅种轴和搅拌棒组成,其结构如图6所示。搅种轴安装在种箱底部,搅种棒在搅种轴上十字排列,大圆锥齿轮随排种盘一起转动,通过锥齿轮啮合带动小齿轮和搅种棒转动,大小锥齿轮的传动比为3∶1,大圆锥齿轮与排种盘转速一致,小圆锥齿轮转速即搅种速度得到了提高。搅种棒贯穿整个种箱底部,搅种区域变大,可以对整个充种区种子起到扰动梳理作用。搅种装置材质采用耐磨尼龙材质,属于柔性材质,减小对种子的损伤。高速搅种装置的存在,对充种区种子起到扰动、梳理的作用,增加了种子的流动性,提高了排种器充种率。

图6 搅种装置结构示意图

2.4 动力盘设计

动力盘是排种盘和搅种装置的动力部件,现有排种器的排种盘大多由排种轴带动,一方面不易形成独立封闭的气室,影响排种效果,另一方面不易更换排种盘,作业模式和品种适应性较差。

为了形成独立封闭的正负压气室,且方便拆卸和更换排种盘,设计由动力盘带动排种盘转动,动力盘结构如图7所示。动力盘与气道盘和排种盘同轴安装,气道盘固定不动,动力盘外圆与气道盘内圆紧密结合,保证正压流场的独立密封性。排种盘表面与动力盘和气道盘表面紧密贴合,保证负压流场的独立密封性。同时动力盘上设计3个立柱与排种盘上的3个缺口相配合,带动排种盘转动,在动力盘内部嵌入磁铁柱,用于吸附排种盘防止漏气。

图7 动力盘结构示意图

2.5 清种器设计

清种器是降低重播率的必要部件。现有排种器的清种装置仅可以实现刮种角度间断调节,由于蔬菜种子形状多样,间断调节刮种角度不能够满足蔬菜播种作业,因此设计连续可调式清种装置,结构如图8所示,主要包括清种调节盘、清种调节尺及清种器。

(a) 清种装置模型

清种调节盘与清种调节尺固定在排种器外壳上,清种调节盘外边缘设计为偏心螺线,最小直径为55 mm,最大直径为70 mm。清种器一端固定、另一端与清种调节盘相切并可以沿清种调节盘边缘滑动从而实现角度调节,角度调节范围为12°。清种部分采用锯齿状,为了不伤种,选用耐磨尼龙材质,结构如图8(c)所示。

本文所设计的清种装置可以连续调整不同蔬菜种子的刮种角度,有效降低重播率。

3 排种性能试验

3.1 试验条件与材料

为探究影响排种器性能的各因素影响规律,在山东理工大学排种性能实验室进行了排种性能试验,试验在JPS-12型排种器性能试验台上进行,如图9所示。

图9 JPS-12型排种器性能试验台

试验选择油菜种子为试验材料,并对其机械物理特性进行试验研究,数据如表1所示。

表1 试验种子机械物理特性

3.2 单因素试验设计与分析

3.2.1 吸种环节单因素试验

经理论分析可知排种盘转速、负压值对吸种环节的影响较大[14],为确定两因素对内、中、外3圈吸种孔吸种性能的影响规律及差异,分别以3圈吸种孔处单粒吸种率、漏吸率、重吸率为评价指标,选用油菜种子和1 mm孔径排种盘进行排种盘转速和负压单因素试验。试验过程中,用高速摄像头拍摄记录排种器工作过程中种子的吸附状况,在排种盘上做标记,以圈为单位统计数据,每次试验取10组数据,求平均值进行记录。

1) 负压值:负压值过小会造成种子吸附不上,负压值过大容易产生一孔多种的现象[15-17],负压值越大所需能耗越大,因此在满足稳定吸附的条件下应尽量降低能耗[10]。经预试验发现,油菜种子在-200 Pa时既能被吸附,因此负压单因素试验从-200 Pa开始,以400 Pa间隔递增7次,进行该试验时排种盘转速保持在10 r/min。试验结果如图10所示,在负压值低于1 kPa 时,排种盘在转速较低的情况下,依然不能稳定吸种,漏吸现象严重,当负压值大于2.2 kPa时,重吸现象急剧增加,在1~2 kPa范围内,单粒吸种率较高,维持在95%以上。

(a) 漏吸率

2) 排种盘转速:进行转速单因素试验时选择在负压试验中效果较好的-2 kPa条件下进行。从10 r/min开始,以5 r/min间隔递增7次。试验结果如图11所示,当转速低于20 r/min时,由于排种盘转速较低,型孔与种子作用时间较长[18],造成重吸现象严重,随着转速的增加重吸现象逐渐减少趋于稳定。漏吸率随着转速的增加呈现阶段线性增长。在20 r/min附近单粒吸种率达到峰值,在95%以上。

(a) 漏吸率

3) 3圈吸种孔排种性能差异:由图10、图11观察可知,负压和转速对内中外3圈排种性能影响趋势大致相同,区别在于外圈的单粒率和重吸率略低于内圈,外圈漏吸率略高于内圈。这是因为相同条件下,吸种孔处线速度由内到外依次增大,相应的所受离心力也依次增大,但3圈吸种孔附近压力趋于恒定,从而造成外圈漏吸率较大,重吸率较小,单粒率较小,排种性能由内到外略有减弱。

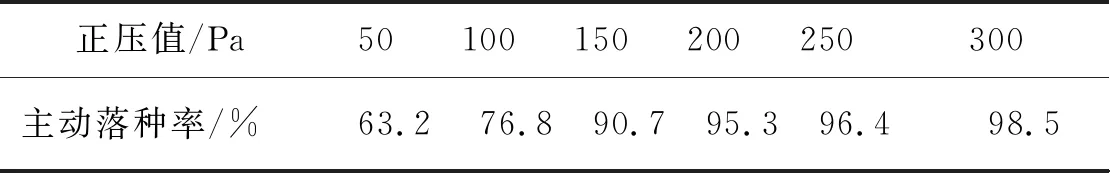

3.2.2 落种环节正压单因素试验

正压主要影响落种环节。正压值过小,生菜、油麦菜等披针状种子无法控制其吸种形态,若针尖部分吸入型孔强制落种容易产生堵塞现象;正压过大种子在落种过程中与排种器壁碰撞损伤种子且影响落种轨迹;因此正压是保障排种均匀性的关键因素。

对于正压的研究,需要通过试验在理论范围内找到种子主动落种率达到90%以上的最低正压。选择油菜种子和1 mm孔径排种盘在落种环节进行正压单因素试验。试验过程中,以主动落种率作为评价指标,设置排种盘转速为15 r/min、负压值为1.5 kPa,用高速摄像头拍摄排种器落种区域,记录工作过程中种子的落种情况,在排种盘上做标记,以圈为单位统计数据,每次试验取10组数据,求平均值进行记录,结果如表2所示。当正压达到150 Pa时,主动落种率就可以达到90%以上,正压力越大,主动落种率越高,但当正压力达到300 Pa以上时,种子出现与排种器内壁碰撞的现象。因此正压在150~250 Pa范围内效果最好。

表2 正压单因素试验结果

3.3 二次回归正交旋转组合试验

3.3.1 试验设计

经单因素试验研究分析,在外圈种子性能指标较好时,内圈种子亦可达到要求,因此选择排种器性能较好时的负压值、排种盘转速、正压值,以最外圈漏播指数Y1、重播指数Y2、合格指数Y3为试验指标,选择油菜种子和1 mm孔径排种盘进行三因素三水平二次回归正交旋转组合试验[19],探究各个影响因素的显著程度和各因素交互作用对评价指标的影响机制,建立各评价指标的回归数学模型,并找到排种器性能较优的参数组合。试验中排种盘转速范围为15~25 r/min,负压值范围为1~2 kPa,正压值范围为150~250 Pa,因素编码设计见表3,由排种器试验台传送带上掉落的种子带获得数据,每组试验重复5次取平均值作为试验结果,试验方案与结果见表4。

表3 因素编码

表4 试验方案与结果

3.3.2 回归模型建立与显著性检验

将正交试验结果导入Design-Expert软件进行数据分析和回归拟合,分别以各影响因素为自变量,建立排种器漏播指数、重播指数和合格指数响应函数Y1、Y2、Y3的回归模型,各响应函数的回归模型如下

Y1=1.75-1.64A+1.22B-0.42C-0.43AB+

0.037AC-0.11BC+0.76A2+0.82B2+

0.98C2

(5)

Y2=1.98+0.6A-0.52B+0.16C-0.088AB+0.07A2+0.15B2

(6)

Y3=96.28+0.87A-0.69B+0.26C+0.52AB+0.015AC+0.082BC-0.83A2-0.97B2-1.02C2

(7)

各影响因素及其交互作用的方差分析结果如表5所示,通过表5可知,漏播指数、重播指数和合格指数的失拟项的显著水平P值均大于0.05,说明回归模型失拟不显著,即在试验范围内,实际排种效果与各响应函数的回归模型较为相符[20]。另外,负压值A、排种盘转速B和正压值C对漏播指数Y1、重播指数Y2、合格指数Y3影响的显著水平P<0.01,说明各影响因素对响应指标的影响极显著。

表5 回归方程方差分析

由表5分析各因素及其交互因素对漏播指数的影响可知,A、B、C、A2、B2、C2的显著水平P<0.01,对漏播指数影响极显著,AB的显著水平P<0.05,对漏播指数影响显著,其余各项的显著水平P>0.5,对漏播指数影响不显著。同理对重播指数的影响,A和B的显著水平P<0.01,影响极显著,其余各项的显著水平P>0.1,影响不显著。对合格指数的影响,AC、BC的显著水平P>0.05,影响不显著,其余各项显著水平P<0.01,影响极显著。

对已经建立的回归模型剔除不显著因素的回归模型方程为

Y1=1.75-1.46A+1.22B-0.42C-0.43AB+0.76A2+0.82B2+0.98C2

(8)

Y2=1.98+0.6A-0.52B

(9)

Y3=96.28+0.87A-0.69B+0.26C+0.52AB-0.83A2-0.97B2-1.02C2

(10)

分析回归方程的回归系数可知,影响漏播指数、合格指数的因素主次顺序为负压值、排种盘转速、正压值。对重播指数的影响,正压值影响不显著,其他两因素的主次顺序为负压值、排种盘转速。

3.3.3 试验因素影响效应分析与最佳参数优化验证

为了直观地反映各影响因素对排种器性能的交互作用,采用降维法将排种盘转速、负压值和正压值中任意一项调至零水平[21],绘制出其他两因素的交互作用对漏播指数和合格指数影响的响应曲面图,如图12、图13所示。

(a) 转速—负压交互作用响应曲面

(a) 转速—负压交互作用响应曲面

由图12(a)、图13(a)可知,正压处于零水平(200 Pa),负压一定时,随着排种盘转速的增加,漏播指数呈现上升趋势,合格指数在转速19 r/min时出现转折点由缓慢上升变为下降趋势;排种盘转速一定时,随着负压值不断增加,漏播指数呈下降趋势,合格指数在负压1.7 kPa时出现转折点由上升变为下降的趋势。

由图12(b)、图13(b)可知,排种盘转速处于零水平(20 r/min),正压一定时,随着负压的增加,合格指数在负压1.7 kPa出现转折点由上升变为缓慢下降,漏播指数先下降后保持稳定;负压一定时,随着正压的增加,合格指数在正压210 Pa出现转折呈现先上升后下降的趋势,漏播指数缓慢上升。由图12(c)、图13(c)可知,负压处于零水平(1.5 kPa),正压一定时,随着排种盘转速的增加,合格指数在转速19 r/min出现转折点由缓慢上升变为下降,漏播指数呈上升趋势;排种盘转速一定时,随着正压的增加,合格指数呈现先小幅度上升后下降的趋势,合格指数在正压值210 Pa附近达到峰值,漏播指数在正压值210 Pa附近出现拐点呈现先小幅度下降后上升的趋势。

合格指数取最大值,漏播指数和重播指数取最小值,在负压值为1~2 kPa、排种盘转速为15~25 r/min、正压值为150~250 Pa范围内进行优化求解。得到排种器较优参数组合为:负压值1.68 kPa,转速19.15 r/min,正压值209.56 Pa,此时合格指数为96.56%,漏播指数1.14%,重播指数2.32%。

在排种器性能试验台上对优化后的理论结果进行试验验证,将负压值设置为1.7 kPa,转速设置为19 r/min,正压值设置为210 Pa,试验重复5次,得到合格指数平均值为96.43%,漏播指数平均值为1.63%,重播指数平均值为1.94%,试验结果与理论结果基本相符,满足国家标准要求。

4 结论

针对传统一器多行精量排种器窄行播种受限、风压损失大的问题,设计了单盘多行独立气道式排种器,满足蔬菜窄行密植作业要求,减少风压损失,提高蔬菜精量排种质量。

1) 对单盘多行独立气道式排种器排种盘、气道盘、搅种装置、清种器等关键部件进行了结构设计。排种盘直径235 mm,开有3圈吸种孔,每圈吸种孔个数为96。设计高速搅种装置,搅种转速与排种盘转速比为3∶1,增加了搅种转速和搅种区域,有效降低漏播率。设计气道盘结构,仅在气道盘正面环形凹槽内通有负压,负压凹槽宽度为10 mm,深度为5 mm;仅在气道盘背面正压通气凹槽和正压通气孔内通有正压,正压凹槽深度为2 mm。

2) 通过分析负压值、排种盘转速、正压值对排种器性能影响的单因素试验,得出各因素对排种性能指标的影响趋势和各圈吸种孔性能差异,3圈吸种孔排种性能由内到外略有减弱。同时得到性能较好时各因素的合理变化范围:负压值为1~2 kPa,排种盘转速15~25 r/min,正压值150~250 Pa。

3) 选择油菜种子进行三因素三水平二次回归旋转正交组合试验,建立了评价指标的回归方程和响应曲面,确定影响因素的主次顺序为:负压值、排种盘转速、正压值;对较优参数组合进行试验验证:负压值1.7 kPa,转速19 r/min,正压值210 Pa,此时合格指数为96.43%,漏播指数1.63%,重播指数1.94%,满足国家标准要求。