添加配重的五杆式丹参移栽机构动力学优化设计与试验*

2022-03-08徐高伟宋裕民褚瑞霞荐世春邱绪云高琦

徐高伟,宋裕民,褚瑞霞,荐世春,邱绪云,高琦

(1. 山东交通学院汽车工程学院,济南市,250357; 2. 山东省农业机械科学研究院,济南市,250100)

0 引言

丹参是我国治疗心脑血管疾病的常用大宗药材之一,年需求量52 kt,栽培品逐步成为丹参药材的主要来源[1-2]。在传统道地药材产区的基础上,逐步形成了山东、四川、山西、陕西、河南等丹参产区,近年来正逐步向规模化、基地化的种植经营发展[3]。

五杆式移栽机构已推广到水稻[4]、丹参[5]和蔬菜[6]等作物的机械化移栽作业,但作为多杆系移栽机构[7]的一种,存在惯性力和惯性力矩引起的较大振动[8-9]。

配重法可改善机构动力学特性,目前已应用到蔬菜移栽机旋转式取苗机构的动力学优化方面[10],从现有的文献和报道中未见有关于应用配重法改善五杆式移栽机构动力学特性的研究。

针对以上情况,本文以五杆式丹参移栽机构为研究对象,应用配重法改善移栽机构动力学特性,降低机构振动。在建立动力学模型的基础上对机构配重参数进行优化,进一步降低机构振动和改善机构动力学性能,提高移栽机构的作业稳定性和丹参移栽质量。

1 丹参移栽机构结构组成和工作原理

五杆式丹参移栽机构由双曲柄五杆机构、鸭嘴式栽植器和凸轮控制机构组成,如图1所示。

图1 移栽机构结构图

双曲柄五杆机构控制鸭嘴栽植器做往复运动,进行接苗和移栽;鸭嘴栽植器是进行移栽的末端执行装置,负责将丹参苗栽入挖好的穴中;凸轮控制机构控制开闭鸭嘴栽植器使丹参苗由栽植器进入穴中。

2 五杆式丹参移栽机构动力学分析与建模

在进行五杆式丹参移栽机构动力学模型之前进行假设,假设条件为:(1)机构曲柄作匀速转动;(2)机构各运动副间隙的影响、丹参苗的质量等均忽略不计;(3)机构各构件均视为刚性体。添加扇形配重后的五杆式丹参移栽机构动力学模型如图2所示。动力学模型中各构件的质心和转动惯量参数通过SolidWorks软件测量得到。

图2 带配重的五杆式丹参移栽机构动力学模型

注:m2、m5为曲柄AB和OD的质量,kg;mp2、mp5为曲柄AB和OD添加配重的质量,kg;m3为连杆BC的质量,kg;m4与m6之和为连杆DE的质量,kg;m7与m8之和为栽植器FG的质量,kg;θ2和θ5为曲柄AB和OD的转动角度,(°);θ3和θ4为连杆BC和DE的摆动角度,(°);θ7为栽植器FG与连杆DE的固联角度,(°);S为机座的质心位置。

各构件力学分析过程中始终以图2中移栽机构系统的广义坐标为基准进行分析,广义坐标建立在曲柄OD铰接点O处,分析过程如下。

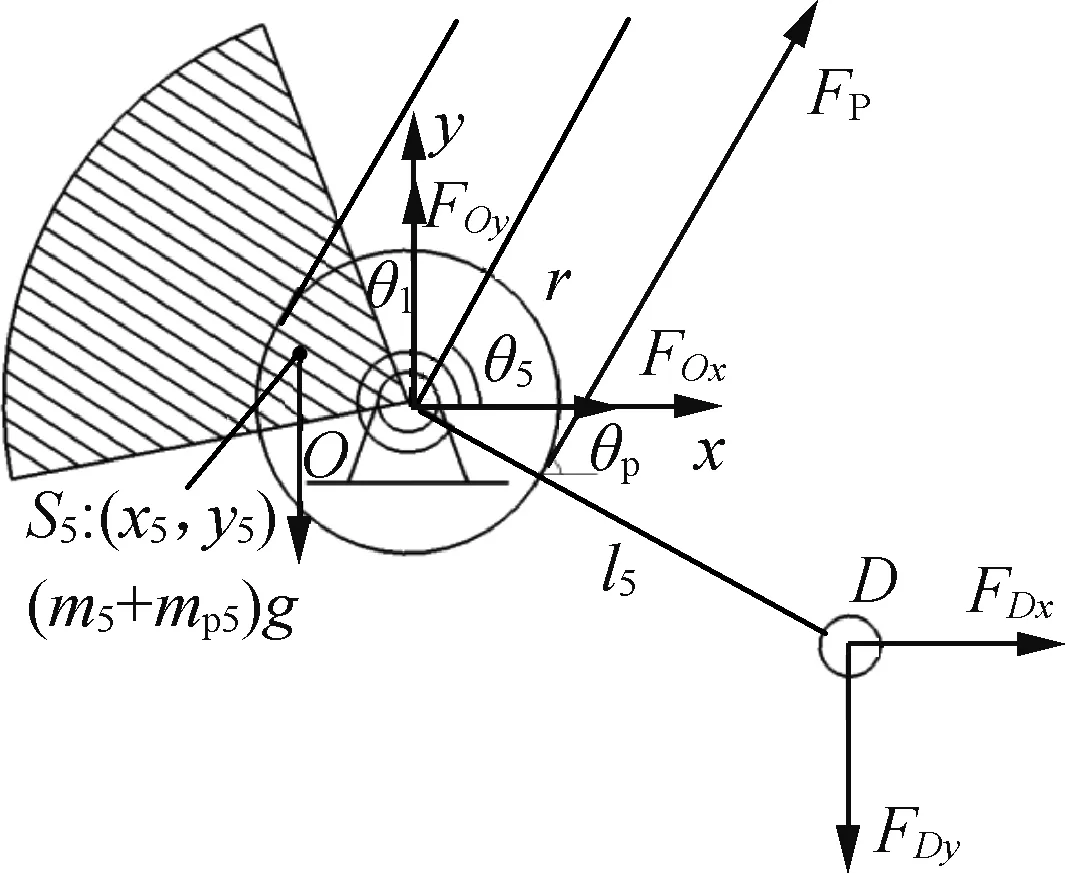

对曲柄OD杆进行受力分析,如图3所示。

图3 曲柄OD受力分析

建立其动力学平衡方程。

∑Fx=FOx+FDx+FPcosθp=0

(1)

∑Fy=FOy-FDy+FPsinθp-(m5+mp5)g=0

(2)

∑MO=FDxl5sinθ5-FDyl5cosθ5-

(m5+mp5)gx5sinθ5+FPr=0

(3)

式中:FOx、FOy——铰接点O分别在x方向和y方向上的约束力,N;

FDx、FDy——铰接点D分别在x方向和y方向上的约束力,N;

l5——曲柄OD的长度,mm;

(x5,y5)——曲柄OD的质心坐标,mm;

FP——链条的作用力,N;

θp——链条作用力的角度,(°);

r——链轮节圆半径,mm。

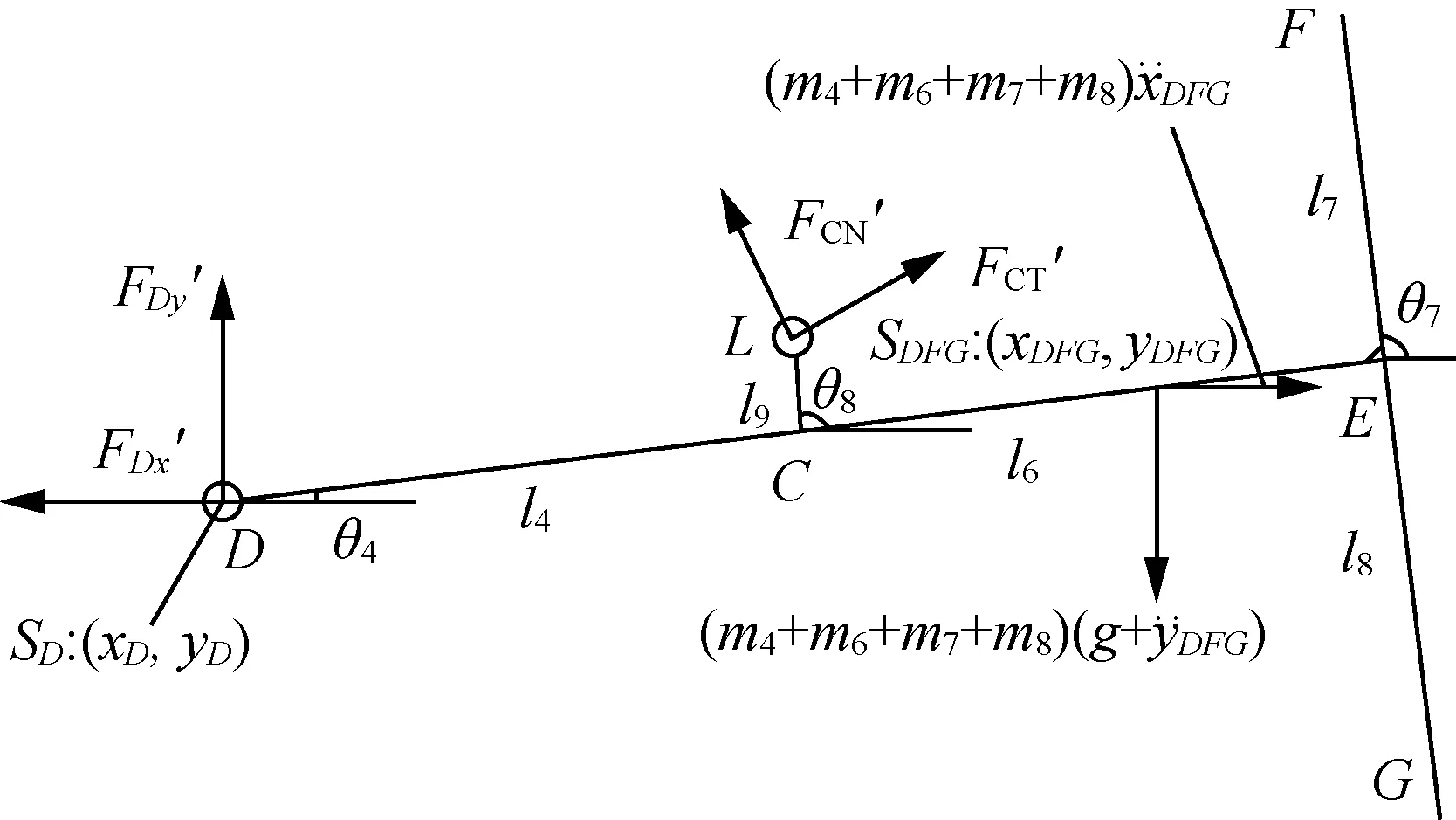

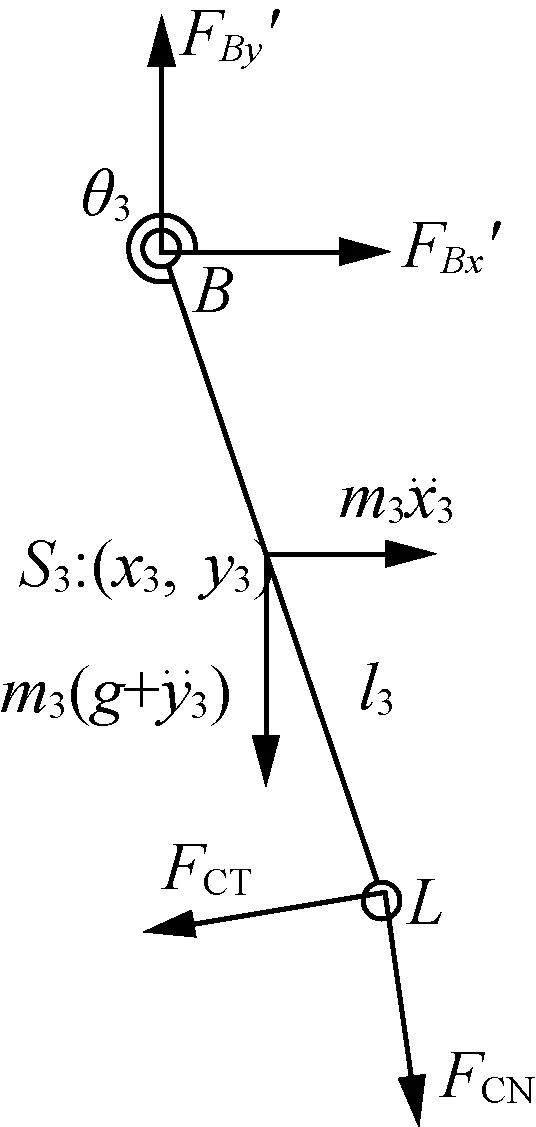

对下连杆与鸭嘴栽植器组成的一体构件DFG进行受力分析,如图4所示,建立其动力学平衡方程。

图4 一体构件DFG受力分析

(4)

(m4+m6+m7+m8)g-(m4+m6+

(5)

∑MD=FCN′cosθ3l4sinθ4+FCN′sinθ3l4cosθ4-

(6)

式中:FDx′、FDy′——铰接点D分别在x方向和y方向上的约束反力,N;

FCN′——铰接点L在BL方向上的约束反力,N;

FCT′——铰接点L在与BL垂直方向上的约束反力,N;

(xDFG,yDFG)——一体构件DFG的质心坐标,mm;

(xD,yD)——铰接点D的坐标,mm;

l4——连杆DC的长度,mm;

JDFG——一体构件DFG质心相对于铰接点D的转动惯量,kg·m2。

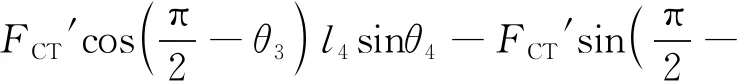

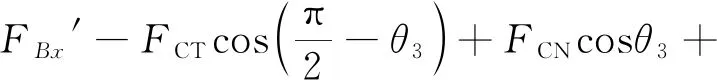

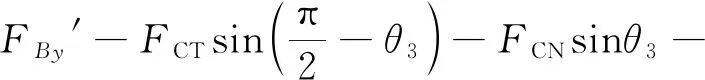

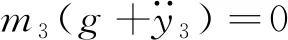

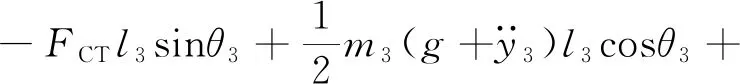

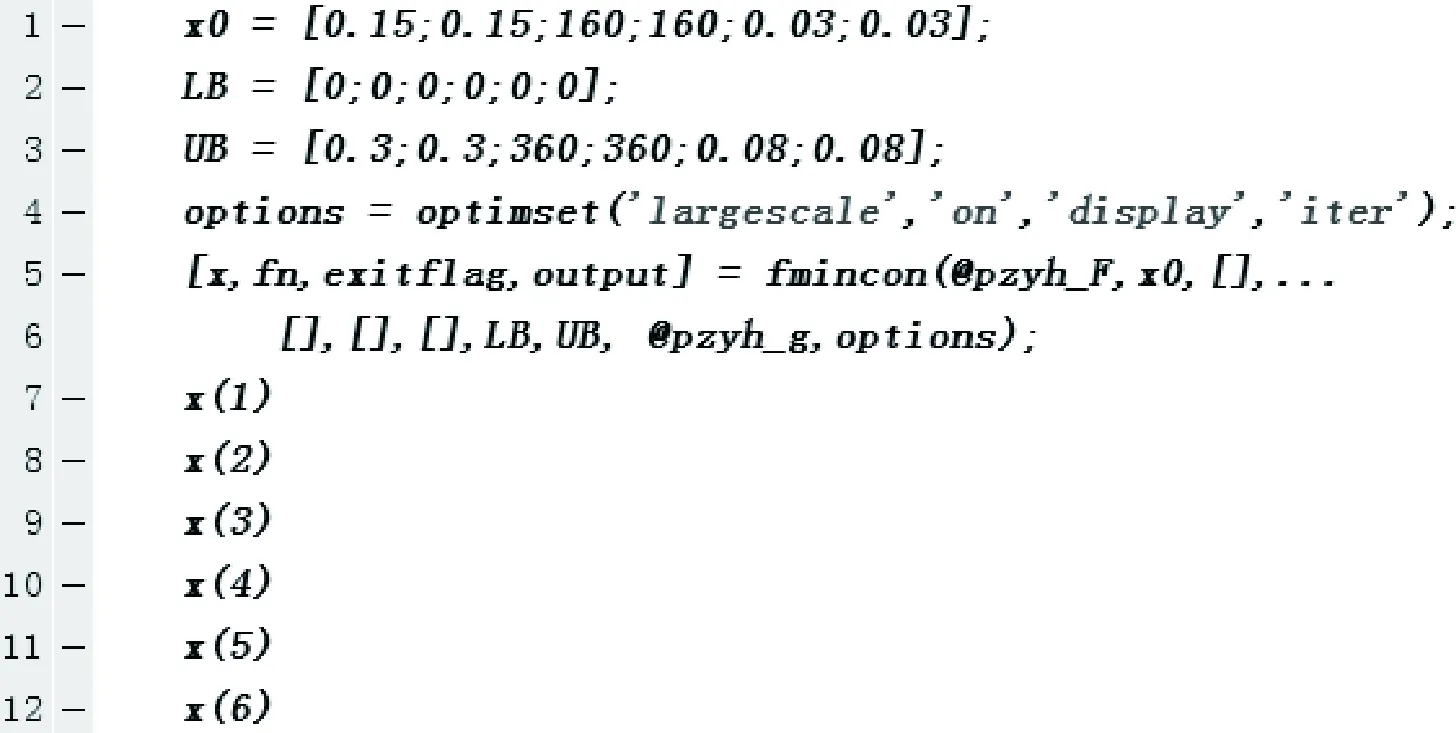

对连杆BL杆进行受力分析,如图5所示,建立其动力学平衡方程。

图5 连杆BL受力分析

(7)

(8)

(9)

式中:FBx′、FBy′——铰接点B分别在x方向和y方向上的约束反力,N;

FCN——铰接点L在BL方向上的约束力,N;

FCT——铰接点L在与BL垂直方向上的约束力,N;

(x3,y3)——连杆BL的质心坐标,mm;

l3——连杆BL的长度,mm。

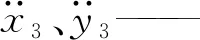

对曲柄AB进行受力分析,如图6所示,建立其动力学平衡方程。

图6 曲柄AB受力分析

∑Fx=FAx-FBx-FP′cosθp′=0

(10)

∑Fy=FAy-FBy-FP′sinθp′-(m2+mp2)g=0

(11)

∑MA=FBxl2sinθ2-FByl2cosθ2-FP′r+(m2+

mp2)gx2sinθ2=0

(12)

式中:FBx、FBy——铰接点B分别在x方向和y方向上的约束力,N;

FAx、FAy——铰接点A分别在x方向和y方向上的约束力,N;

(x2,y2)——曲柄AB的质心坐标,mm;

FP′——链条的反作用力,N;

θp′——链条反作用力的角度,(°);

l2——曲柄AB的长度,mm。

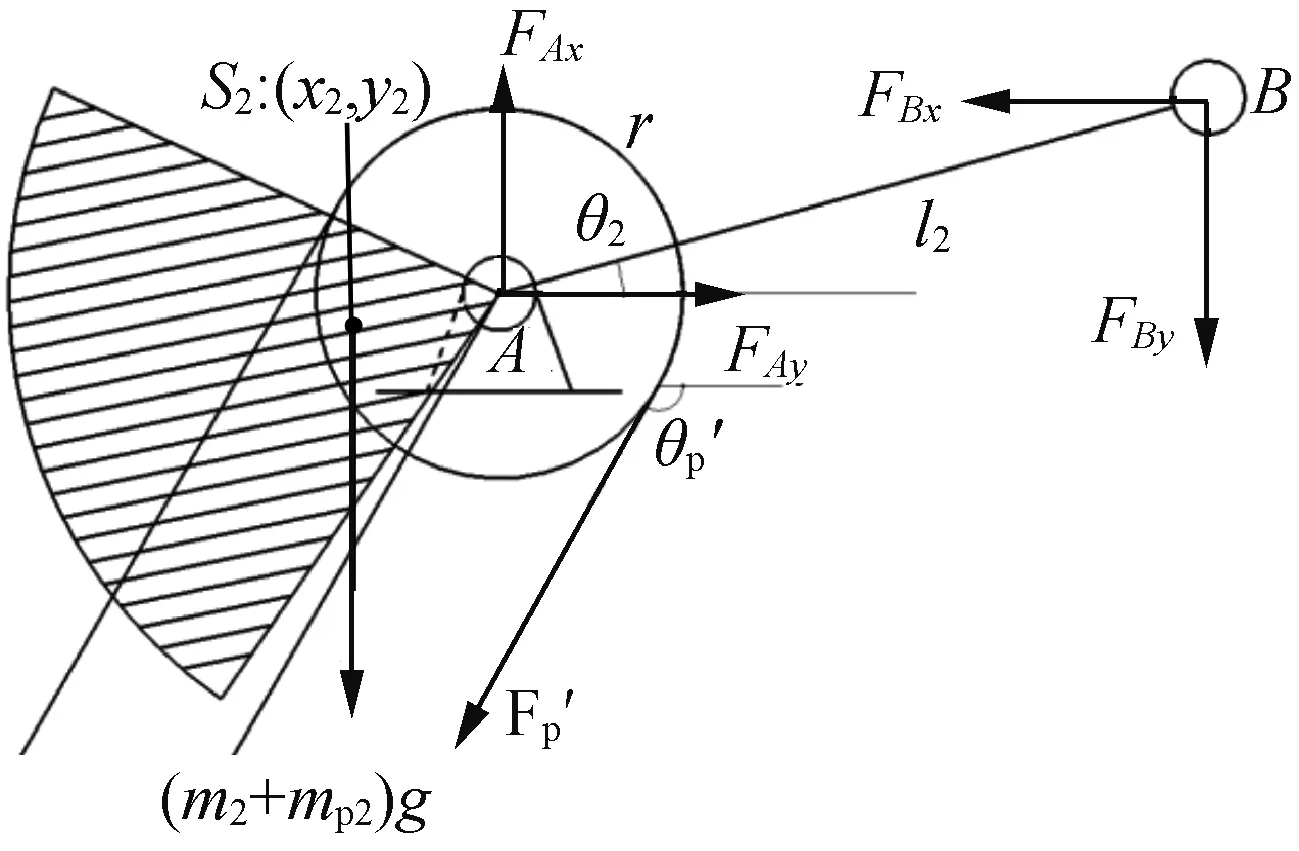

图7为机架所在的机座OA的受力分析,S为机座的质心,对其进行受力分析可得

图7 机座OA受力分析

∑Fx=FSx-FOx′-FAx′=0

(13)

∑Fy=FSy-FOy′-FAy′=0

(14)

(15)

式中:FOx′、FOy′——铰接点O分别在x方向和y方向上的约束反力,N;

FAx′、FAy′——铰接点A分别在x方向和y方向上的约束反力,N;

FSx、FSy——机座质心分别在x方向和y方向上的振动力,N;

l1——机架OA的长度,mm。

3 五杆式丹参移栽机构配重参数综合优化

五杆式丹参移栽机构配重优化既要综合考虑移栽机构的整体动力学特性,又要求添加优化配重后的五杆式丹参移栽机构仍具有符合工作要求的动力学特性,否则会增加机构运动副以及传动部分的载荷,影响五杆式丹参移栽机构的作业质量和使用寿命[11]。因此,本节根据以下流程优化配重的各参数:

首先,在动力学模型的基础上,构建五杆机构配重优化模型;然后选择适当的优化算法求解该模型;最后,分析添加配重后的五杆式丹参移栽机构动力学特性,综合考虑移栽机构整体动力学特性,选择最符合丹参移栽机构工作条件下动力学特性要求的参数组合。

3.1 目标函数

以机座受到的振动力和振动力矩作为优化的目标,力的波动程度以方差的大小作为评定标准,建立其优化平衡的目标函数

F1(x)=ω1f1(x)+ω2f2(x)+ω3f3(x)

(16)

式中:f1(x)——x方向惯性力的方程值;

f2(x)——y方向惯性力的方程值;

f3(x)——惯性力矩的方程值;

ω1、ω2、ω3——加权系数。

ω1、ω2、ω3表示对机座质心x方向振动力、y方向振动力和振动力矩的大小控制程度和重视程度。

由于移栽机构机座质心y方向受力和力的波动远高于x方向,同时根据文献[12-13],f1(x)、f2(x)、f3(x)的加权系数分别取0.3、0.5、0.2。

3.2 设计变量

扇形配重的质量和质心两参数影响机构动力学特性,由扇形配重的几何公式可知:扇形配重质量和质心与扇形配重的半径、圆心角和扇形配重的厚度有关,故设计变量选择以上参数,分别为扇形配重半径r5、r2,扇形配重圆心角α5、α2,扇形配重厚度d5、d2。

[xi]=[r5,r2,α5,α2,d5,d2]T,i=1,2,3,4,5,6

(17)

3.3 约束条件

保证扇形配重在现有移栽机构安装及作业过程中不与其他机构、零部件发生碰撞、干涉,使机构布局紧凑、合理,同时又要保证安装扇形配重后的机构作业过程中达到平衡惯性力的最佳效果,对扇形配重条件进行以下约束。

1) 扇形配重半径r5、r2。扇形配重半径约束范围主要取决于移栽机构与其他零部件的空间尺寸,根据移栽机实际空间布局,两配重半径可存在的最大尺寸范围

(18)

2) 扇形配重圆心角α5、α2。根据扇形圆心角的定义,圆心角约束范围

(19)

3) 扇形配重的厚度d5、d2。厚度仅影响扇形配重的质量,而扇形配重的半径和圆心角可能由于空间结构问题而满足不了平衡优化的结果,因此配重厚度可作为独立变量对配重的质量进行补充,考虑扇形配重的空间布局,扇形配重的约束范围

(20)

3.4 平衡优化模型的建立及求解

根据上述目标函数、设计变量、约束条件建立平衡优化模型

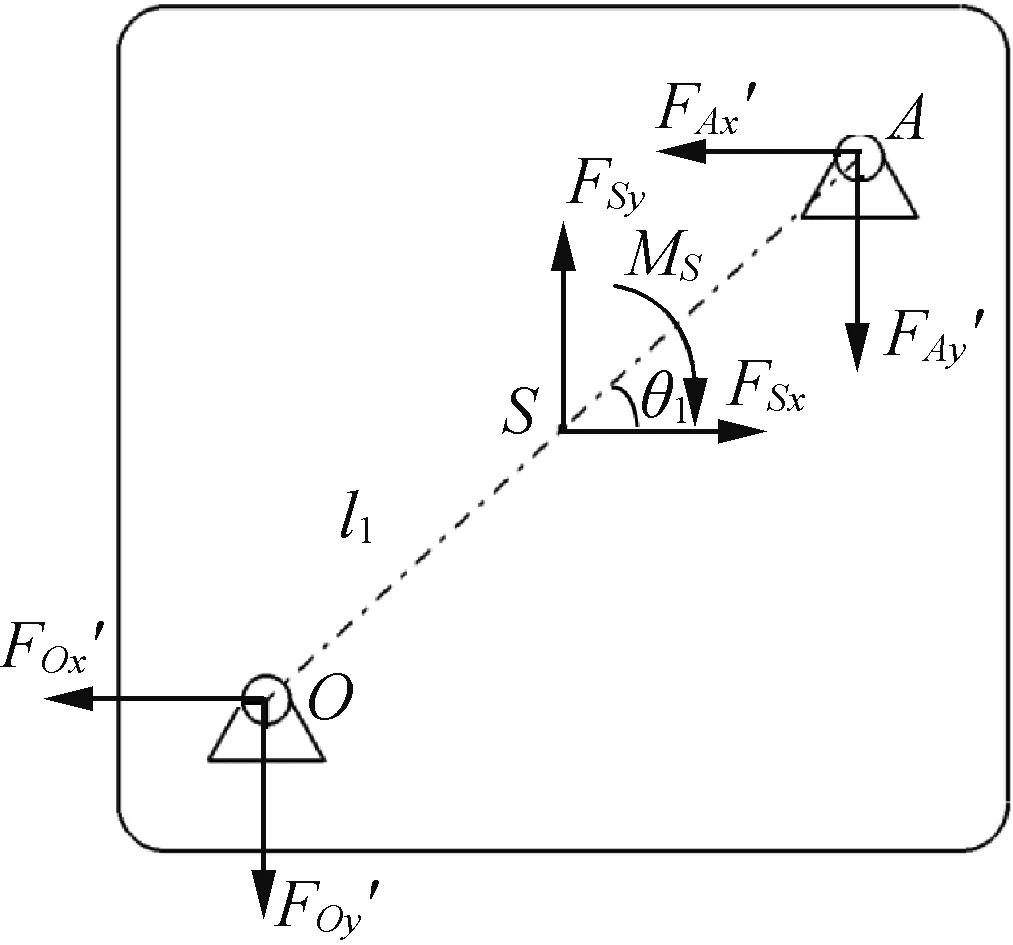

(21)

五杆式丹参移栽机构的配重优化平衡优化设计为非线性多元函数极小值问题,调用Matlab求解约束极小值问题函数fimincon,调用格式为:[x,fn,exitflag,output]=fmincon(@pzyh_F,x0,[],[],[],[],LB,UB,@pzyh_g,options)。其中,x为优化模型的最优解;@pzyh_F为优化目标函数;@pzyh_g为约束函数,单独编写;x0为设计变量的初始变量,模型中x0=[0.12;0.12;160;160;0.03;0.03];LB、UB为设计变量的上限和下限,LB=[0;0;0;0;0;0];UB=[0.15;0.15;360;360;0.08;0.08];其余变量为辅助计算控制参数。Matlab求解工作界面如图8所示。

图8 Matlab求解工作界面

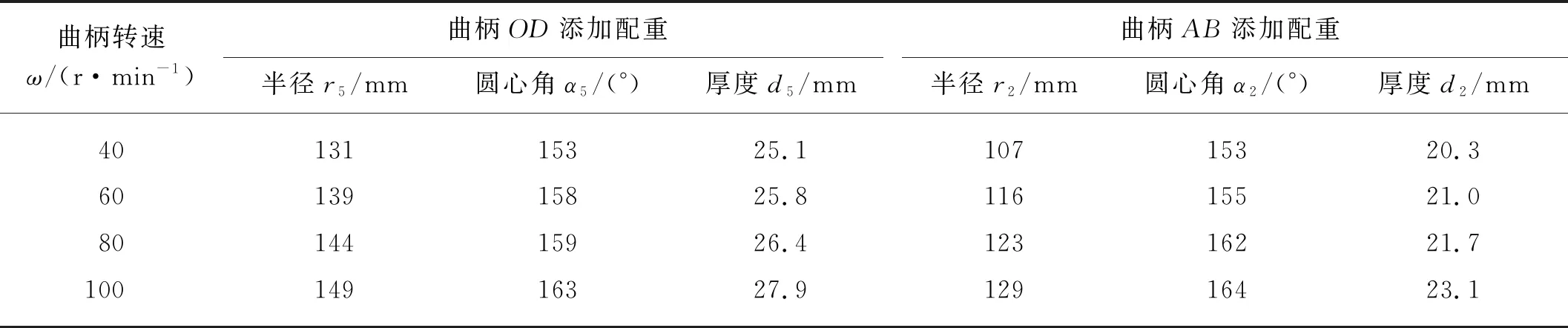

经过迭代计算,得到4种不同转速机构配重的最优解如表1所示。

表1 扇形配重优化的参数

3.5 添加配重前后移栽机构动力学性能对比分析

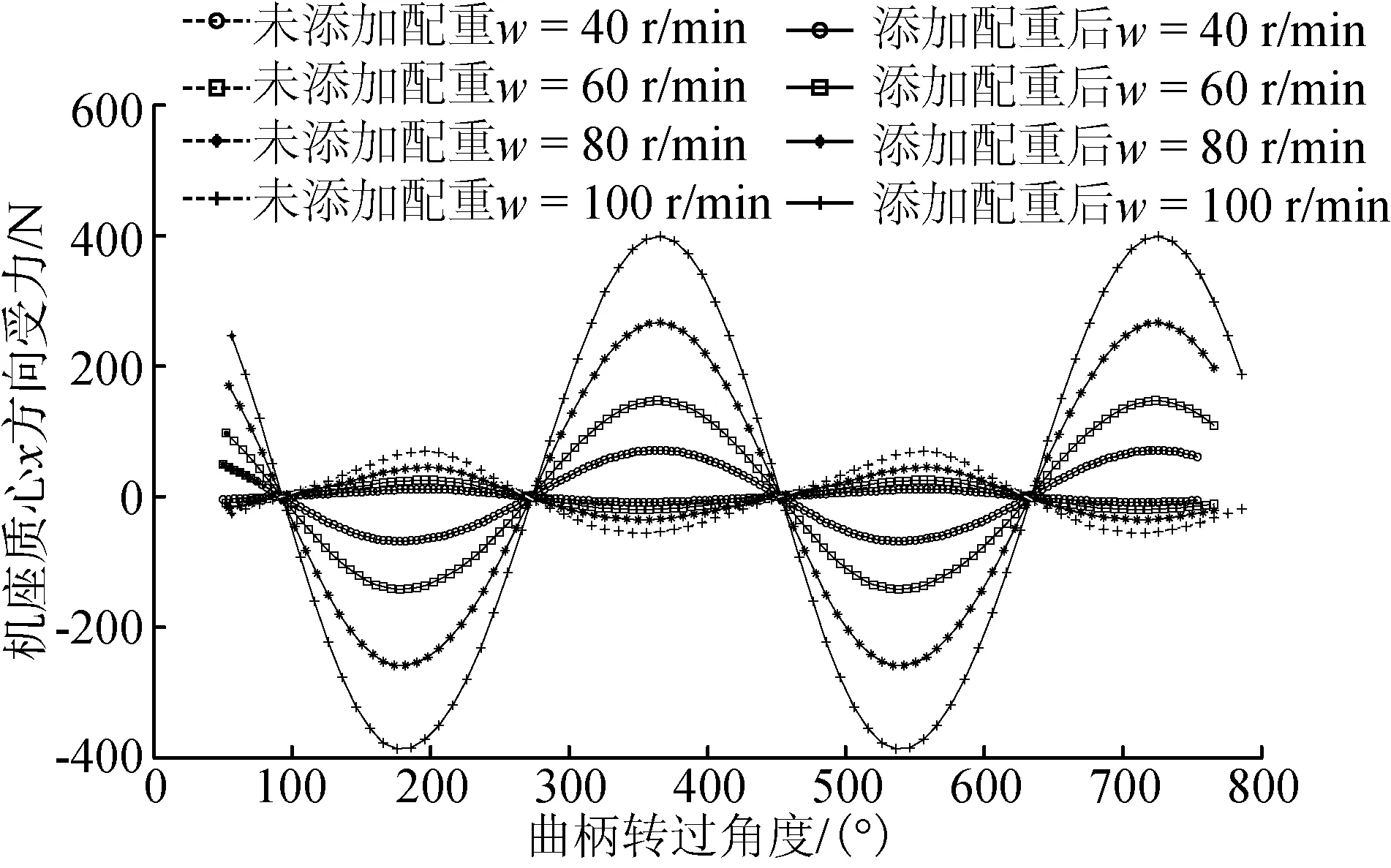

通过动力学模型得到添加4种不同转速下扇形配重参数后的五杆式丹参移栽机构动力学情况,如图9所示。

由图9可得,4种不同转速中,曲柄转速ω=60 r/min时,未添加配重机座质心x方向力的波动值为45 N,y方向力的波动值为400 N,添加配重后机座质心x方向力的波动值为230 N,y方向受力波动为190 N,x、y方向力的波动值接近,满足综合平衡的要求,而其余转速下x、y方向力的波动值相差较大;链条受力曲柄转速ω=40 r/min和ω=60 r/min时添加配重后的链条力的波动值分别为490 N和510 N,变化较小,且能满足当前型号链条所承受的最大载荷;曲柄转速ω=60 r/min时移栽机构铰接处受力也能满足铰接点处轴承所能承受的最大载荷。综上所述,考虑作业效率问题,选择曲柄转速ω=60 r/min时的移栽机构最优参数组。

(a) 添加配重前后机座质心位置x方向受力

4 样机试制与动力学试验

4.1 试验测试平台

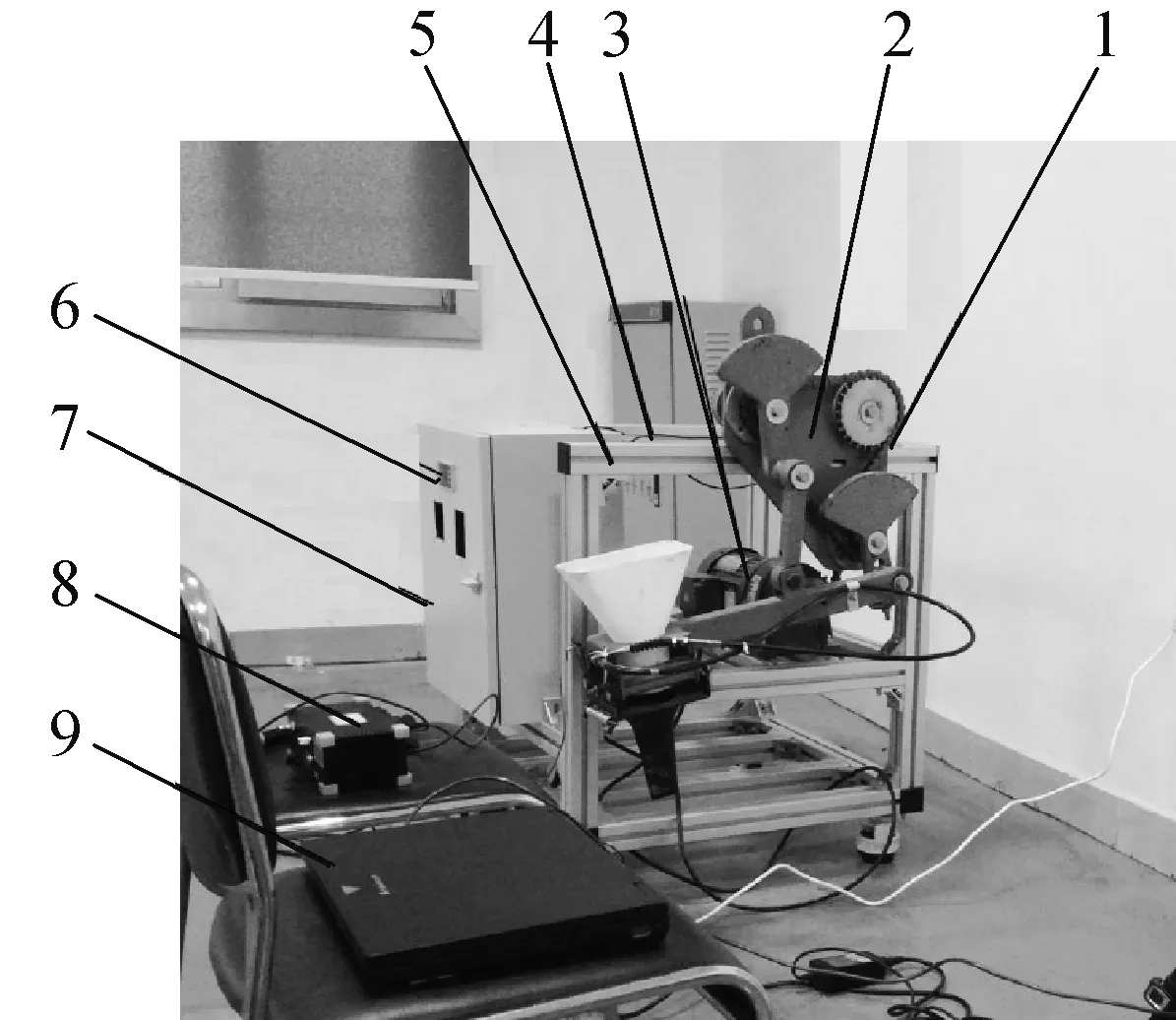

为验证五杆式丹参移栽机构理论模型和参数优化的准确性以及对其动力学特性进行进一步研究,根据优化参数的结果和机构结构设计研制样机并搭建试验平台,如图10所示。

图10 试验平台实物图

试验平台由五杆式丹参移栽机构、调速电机、变频器、霍尔式转速传感器、高速摄像机和动力学测试系统等设备组成。试验平台在山东省农业机械科学研究院农业工程实验室搭建,利用试验平台分别进行运动学和动力学试验。

4.2 动力学试验

五杆式丹参移栽机构工作时,移栽机构的振动直接影响移栽机构的稳定性和作业质量,进行五杆式丹参移栽机构动力学试验,获得机构真实受力规律对于验证理论分析方法的正确性十分必要。

4.2.1 动力学测试参数

由于移栽机构机座固定于机架横梁上由链条驱动,移栽机构的振动最终都会传递到机架横梁上,故可以测定机构在一个工作周期内机座反力与曲柄角位移的关系作为动力学试验测定参数[14-15],又由于五杆式移栽机构y方向上的力是引起振动的主要来源,因此只测量竖直(y)方向上的受力。

4.2.2 参数测定方法

压电式力传感器安装在移栽机构支座机架横梁之间,与DH5910数据采集仪相连。试验时,压电式力传感器将支座反力转换为电荷信号,经IEPE调理器传输至数据采集仪中,用计算机操作数据采集软件可将竖直(y)方向受力随时间的变化曲线记录。

4.2.3 动力学试验结果分析

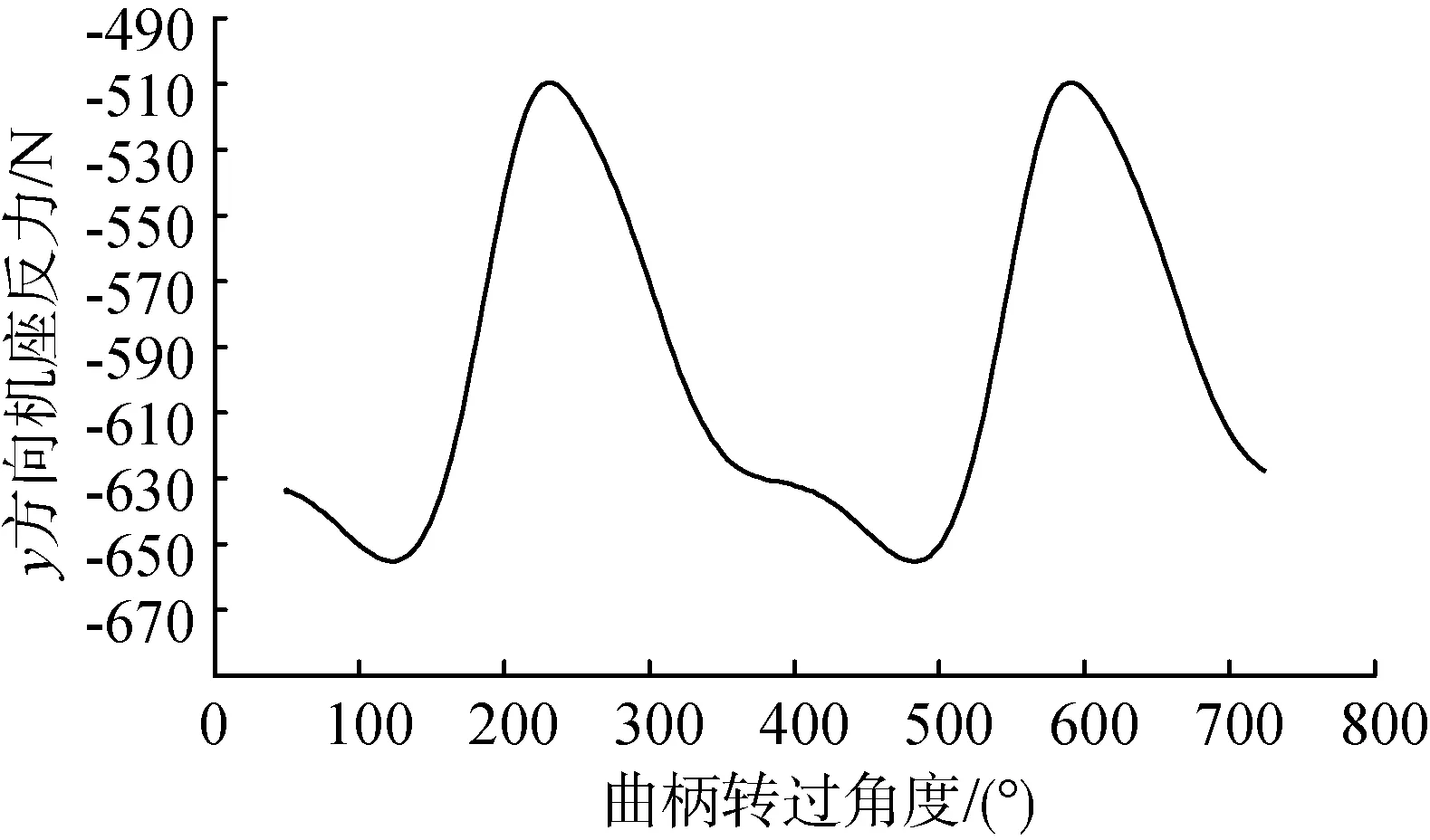

图11(a)和图11(b)分别为曲柄转速在60 r/min下截取的两个连续工作周期y方向机座反力理论和实际测量变化曲线。

从图11可以得出,与试验结果比较,变化趋势基本一致,说明理论模型和分析结果是正确的。另外,由于链条抖动、电机振动等干扰因素造成测试曲线有大量“锯齿”型波动。

(a) 理论曲线

表2给出了y方向机座反力理论曲线和试验曲线的波动值和方差,试验曲线的波动值和标准差比理论曲线的波动值和方差大,由于测试过程不可避免地采集到了电机、机座自身振动信号以及移栽机构本身制造装配上的误差和链条传动不均匀的特性造成的。

表2 移栽机构y方向的机座反力波动分析

5 结论

1) 针对五杆式丹参移栽机构,建立其动力学模型,分析了机构的动力学特性。在机构动力学模型的基础上建立机构配重的优化模型,运用多目标函数优化获取机构配重的优化参数组合:曲柄转速ω为60 r/min,曲柄AB配重半径r2为116 mm、配重圆心角α2为155°、配重厚度d2为21.0 mm;曲柄OD配重半径r5为139 mm、配重圆心角α5为158°、配重厚度d5为25.8 mm。

2) 对五杆式丹参移栽机构进行动力学试验,测定机构支座竖直方向上的反力,得到其与曲柄转过角度的关系曲线,并对试验和理论分析结果进行比较,两者结果变化趋势基本吻合,验证移栽机构动力学模型和配重参数优化的准确性。