电链锯锯齿温度场的仿真分析与实验探究∗

2022-03-05刘九庆张骏杰朱斌海

刘九庆 张骏杰 朱斌海

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

链锯作为森林采伐、造材、打枝等综合作业中不可缺少的器械,在园林绿化、森林防火、木材加工、家具制造、建筑工程等领域得到了广泛应用。传统的汽油链锯(简称油锯)不仅消耗汽油且易造成污染。随着技术的不断创新,以电能作为动力的电链锯成为未来的发展方向。

国内一些学者对链锯的设计优化进行了理论分析和实验探究。杨绍荣等[1-2]对液压链锯的锯链进行了受力分析,得出动载荷随着链轮直径的增加而减少的结论,并进行了切割实验。周子鸣等[3]针对锯链系统中传动片与连接片节距不相等这一特殊情况,建立链锯锯链结构的动力学模型。赵宁等[4]从改善链轮和锯链传动片啮合状态的角度入手,提出了一种链锯链传动啮合分析新方法,并根据锯链传动的稳定啮合条件,采用解析结合法建立了锯链传动片和链轮的轮廓线方程。张春文等[5]对锯链系统进行简化后,利用数值近似和差分法提出了一种新的油锯锯链系统多边形效应动力学分析方法。国外一些学者对链锯的优化设计也进行了相应的研究[6-12]。

综上可知,国内外的研究方向主要为链锯锯切性能的影响因素以及应力分析,对于链锯磨损以及寿命的研究较少,相比之下关于圆锯温度场的研究较多,且相对成熟[13-19]。然而通过调研发现,市场上电链锯的锯链使用寿命较短,仅10 d左右。延长锯链使用寿命一方面可以减少制造材料的损失,另一方面可以降低更换锯链的频率。在锯切作业中,产生的切削热会导致锯链变形、磨损加剧、降低锯链寿命和锯切效率。因此,本研究以锯链锯齿温度场作为研究方向,探究其影响因素,得到降低锯链切削热的方法,达到降低变形磨损、延长锯链寿命的目的。

1 链锯锯切温度场理论

锯切过程中,木材发生塑性变形,锯齿的前刀面与切屑以及后刀面与工件已加工表面之间产生摩擦而产生热量。由于在木材切削过程中,切削速度较快,热量没有足够的时间扩散出去,仅有一小部分热量由切屑带走,大部分热量残留在锯齿上,会引起锯齿温度升高。大多数木材的热传导系数在0.1~0.2 W/(m·K)之间,金属的热传导系数在80~400 W/(m·K)之间。金属与木材的热传导系数相差几十倍,因此木材切削时传导到刀具的热量要比金属切削时大很多。建立链锯锯切过程的热传导模型,如图1所示。在第①变形区,工件以较高的应变率承受较大的剪切变形,因而在①号剪切区域造成的温度升高主要是由塑性变形产生;在②号变形区出现温度的升高主要是由于锯齿与切屑之间的摩擦相互作用;③号区域所产生的温度上升较低,产生原因主要是锯齿与已加工木材表面摩擦产生。

图1 锯切过程热传导模型Fig.1 Heat conduction model of sawing process

木材塑性变形以及锯齿与切屑摩擦产生的热量可以表达为:

锯齿与切屑摩擦引起的温升

式中:Δθf为温度变化量,℃;τs为摩擦界面的剪应力,MPa;s为锯齿与切屑间相对滑动速度,mm/s;f2为摩擦力做功转热量系数;C为锯齿比热容;ρ为密度,g/cm3。

根据温度场理论分析,选择锯切深度、切削速度与侧刃切削角作为主要研究变量。

2 三维木材切削过程仿真

2.1 材料模型建立

已有学者利用Abaqus软件进行模拟切削仿真,取得了一定效果[20-26]。因此,本研究采用Abaqus仿真软件对木材切削进行模拟。首先设置模型材料参数,材料选取与实验所用木材、锯齿参数一致。本研究采用横截面尺寸为100 mm × 100 mm的松木,如图2所示。由于木材为各向异性材料,但本研究只进行横向切削的数值模拟,仅考虑其横纹方向的物理力学性能,因此将其简化为各向同性体。通过实际测试,得出松木横纹方向的物理力学性能如表1所示。

图2 松木工件Fig.2 Pine wood samples

表1 松木物理力学性能Tab.1 Physical and mechanical properties of pine

切削过程中,木材会发生塑性变形,切屑与工件分离。因此需要利用真实应力和应变定义木材塑性。实验过程中得到的是名义应力与应变值,利用公式(4)与公式(6)将其转化为实际值。

式中:l为当前长度,mm;l0为原始长度,mm;A为当前受力面积,mm3;A0为原始受力面积,mm3。

式中:F为材料所受压力,N;σ为真实应力,MPa;σ0为名义应力,MPa;ε0为名义应变。

式中:ε为真实应变。

式中:εpl为真实塑性应变;ε'为总体真实应变;εel为真实弹性应变;E为弹性模量,MPa。

通过计算,得出松木因锯切弯曲的塑性阶段的真实应力与应变,如表2 所示。

表2 真实应力与应变参数Tab.2 The true stress and strain of pine wood in the plastic phase during bending

为进行木材切削过程中温度场的仿真,需要添加木材的热力学性能参数,根据已有木材,测算得到松木的热力学性能,如表3 所示。

表3 松木热力学性能Tab.3 Thermodynamic properties of pine

根据本研究实验所采用的链锯属性,来设置仿真中锯齿的材料参数,锯齿为合金工具钢,其物理和热力学性能如表4 所示。

表4 锯齿物理和热力学性能Tab.4 The physical and thermodynamic properties of sawtooth

数据计算和确定之后,导入Abaqus截面属性,将其赋予工件与锯齿。

2.2 网格划分

Abaqus仿真时,建立的模型为有限元模型。其主要由网格单元组成,仿真之前需要首先进行网格划分。木材切削属于高度非线性问题,为保证求解精度并且减少计算时间,将切削区域网格划分细密,非切削区域划分相对稀疏。网格划分采用CPE4RT四边形单元,工件模型尺寸为100 mm × 100 mm × 200 mm,网格划分共100 000个单元。链锯锯齿模型结构参数如表5所示,锯齿模型网格共16 469个单元。

表5 链锯锯齿参数Tab.5 Chain sawtooth parameters

利用solidworks绘制好锯齿三维模型后,导入Abaqus部件模型中,进行网格划分,划分结果如图3所示。

图3 链锯锯齿模型网格划分Fig.3 Mesh division of the sawtooth model of the chain saw

2.3 切屑分离准则

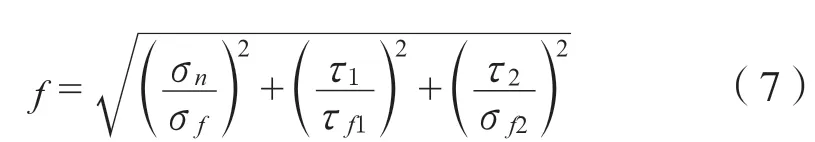

链锯锯切木材时,加工材料会不断产生分离,为了使模拟结果更加准确,采用物理准则进行切屑分离计算,利用公式(7)作为切屑分离标准:

式中:σn为法向应力,MPa;τ1、τ2为剪切应力,MPa;σf为纯拉伸或弯曲载荷下材料的失效应力,MPa;τf1、σf2为纯剪切载荷条件下材料的失效应力,MPa。

锯齿沿X轴方向进行切削动作,在此过程中将法向应力σn与剪切应力τ利用公式进行计算,直到f值达到1时,材料失效,从而完成切屑的分离。

2.4 仿真结果分析

取切削速度为1 000 mm/s,初温为15 ℃,侧刃切削角为40°,切削深度分别为0.6、0.8、1.0、1.2、1.4 mm,得出不同切削深度切削面温度变化如图4所示。

图4 不同切削深度切削面温度变化曲线Fig.4 Temperature change curve of the cutting surface at different cutting depths

由图可知,随着切削距离的增加,切削面温度的变化曲线出现了三个阶段。在0 ~ 40 mm之间为上升期,在此阶段,锯齿的温度迅速上升。在40 ~ 80 mm之间为过渡期,锯齿温度上升趋势减缓。在80 ~ 100 mm之间为稳定期,锯齿温度基本保持平稳状态。在保持其他条件不变的情况下,改变切削深度,发现随着切削深度的增加,切削面达到稳定期的温度值增大,增长幅度为8%~13%。这是由于在增加切削深度时,木材的剪切面变大,剪切区域中的剪切变形所产生的热量增加。同时木屑与锯齿切削面的接触面积增大,相对应的摩擦作用变大,从而导致锯齿切削面的温度升高。

取切削深度为1 mm,初温为15 ℃,侧刃切削角为40°,切削速度分别为6、8、10、12、14 m/s,得出锯齿切削面上一点温度随切削距离的变化如图5 所示。

图5 不同切削速度切削面温度变化曲线Fig.5 Temperature change curve of cutting surface at different cutting speeds

由图可知,随着切削速度的增加,锯齿温度随之增加,增长幅度为15%~20%。这是由于增大切削速度时,锯齿与木材切削平面间的外摩擦随之增大,切屑尚未充分变形就被切离,导致锯齿温度随之增大。

取切削深度为1 mm,初温为15 ℃,切削速度为10 m/s,侧刃切削角分别为20°、30°、40°、50°、60°,得出锯齿切削面上一点温度随切削距离的变化如图6所示。

图6 不同侧刃切削角切削面温度变化曲线Fig.6 Temperature change curve of the cutting surface with different side cutting angles

由图可知,随着侧刃切削角的增大,锯齿温度降低,降低幅度为22%~25%。增大锯齿侧刃切削角时,切屑的变形变小,切屑力变小,切屑变形时内摩擦变小,锯齿温度随即降低。

3 电链锯锯链温度测定实验

实验采用电链锯锯切实验台,主要由液压系统、传感器模块、工件平台、传动系统四个模块组成。所用仪器型号如表6 所示,利用2 个红外测温传感器(T10SB-HW)无接触式测定链锯锯切过程中锯齿温度,利用组态软件监测以及读取数据。

表6 所用仪器列表Tab.6 List of instruments used in the experiment

经实验测定发现,仿真结果与实验结果变化趋势基本一致,但是实验结果比仿真结果平均低5~10 ℃左右。主要原因为:1) 仿真过程受到木材各向异性影响,网格划分与边界条件处理引起;2) 实验过程中受环境因素影响,导致温度低于仿真值;3) 实验过程中仪器安装误差、实验台振动以及人为因素造成偏差。

4 结论

本研究主要得出以下结论:

1)验证了Abaqus链锯锯切温度场仿真模型的可行性;

2)链锯锯切过程中,锯齿温度变化曲线呈现迅速上升、平稳上升、稳定不变三个阶段;链锯锯齿温度场受锯切深度、切削速度、侧刃切削角的影响;保持其他条件不变,锯齿温度随切削深度增加而升高8%~13%,随切削速度增大而升高15%~20%,随侧刃切削角增大而降低22%~25%;

3) 侧刃切削角对链锯锯齿温度影响最大,进行锯链设计时,可以考虑增大侧刃切削角,以降低链锯锯切木材过程中产生的切削热,减少锯链磨损,延长锯链寿命。