价值流分析在板式定制家具生产改善中的应用

2022-03-05钱筱楠欧阳周洲荔伟伟陈星艳

钱筱楠 欧阳周洲 蔡 丰 荔伟伟 陈星艳 陶 涛

(1.中南林业科技大学,湖南 长沙 410004;2.欧派家居集团股份有限公司,广东 广州 510000)

价值流是指原材料通过其基本生产过程转变为成品所需的全部活动,包括增值和非增值活动[1]。从国内外的研究来看,价值流图是实施精益生产常用的有力工具[2],根据研究对象当前的生产流程,可以在短时间内直观、准确地识别判断出当前生产流程中存在的浪费和非增值活动,并结合工业工程的基本方法和精益生产的思想,制定相应的优化方案,消除浪费,降低非增值活动次数,优化整个价值流[3],从而降低生产成本,对提升企业竞争力具有重要意义。

价值流技术除应用于典型的汽车行业外,在企业管理、机械电子制造业等领域也有应用[4]。国内对价值流的应用主要集中在流程式的生产线上,并且达到了较好效果,然而对于家具这种离散型制造企业生产线的应用案例较少[5],目前还没有将其应用于板式定制家具生产问题的相关研究。板式定制家具企业多品种、小批量的生产模式增加了生产、质量和物流管理的复杂性,采用科学的方法对生产线进行优化对提高企业生产效率具有重要意义[6-7]。本文选取O企业的定制家具生产线作为研究对象,运用价值流分析图、工作研究等方法,研究了价值流图在板式定制家具生产线中的应用。

1 生产线现状及问题分析

1.1 生产现状

O企业以板式定制家具生产为主,由于产品结构复杂、种类繁多、更新换代的周期短,市场和客户需求多变和迅速,订单的波动性大,导致生产中的可变因素也较多、随机性较强。由此,不定量的某系列产品需求造成不定量的特定工艺需求,从而造成设备产能的不足,或者加工性能没有得以充分释放等问题。

同时,目前部分工序仍然依赖人工操作,标准化程度低。如对一部分板件进行开槽时,需要人工识别进行分类操作,劳动强度较大,较易发生错漏,产品不良率高。

由于产能需求无法得到满足,严重影响交付期,现有布局已不适合订单的生产,车间布局及生产设备配置均需重新调整规划。因此以生产线连续流创建为切入点,设置更加灵活有弹性的生产方式,以提高应对市场变化的能力。

1.2 车间布局及物流现状

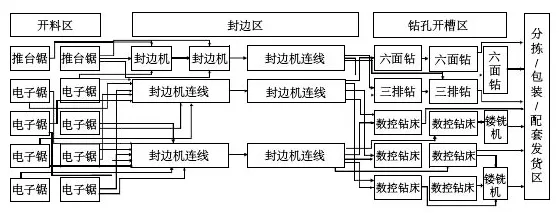

为清晰表达出车间设备布局和生产物料流向,更直观地分析出物流中存在的问题,通过对现场数据进行观察测定, 绘制出O企业的家具柜身车间设备布局及物流走向现状图,如图1 所示。

图1 布局及物流路径现状Fig.1 Current status of layout and logistics path

从图1 可以看出:1)生产线整体布局为机群式布局,相同类型设备放在一起,加工设备布局混乱,错综复杂;2)所有类型的部件生产处于混流状态,下一道工序的设备选择存在随机性,生产次序混乱,加工工艺路径和物流路线存在多处交叉,没有专线和通用线概念,互相牵制影响产品流转速度;3)由于产线断点多,物料搬运距离远,员工操作产生大量搬运浪费。

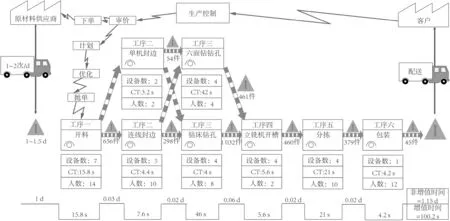

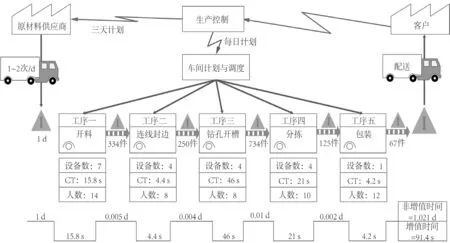

1.3 绘制现状价值流图

O企业提出的产能目标为每天完成900 个订单,平均每单为27 块板件,每天有效工作时间为19.5 h,节拍时间TT(Takt Time)= 每日可用工作时间/每日需求量=(19.5×3 600)/(900×27)=2.9 s/件,这意味着:按照需求目标,平均每2.9 s就需要产出一块板件。

根据封边和钻孔工艺的不同,该车间的板材类型被划分为标准板件、加厚板、异形板、小尺寸板件等,根据各类板件的订单数量占比,选取订单的数量占比最大的标准板件作为研究对象。通过对生产现场的实地调研,按照板件加工工艺流程,收集与测算各道工序的操作工人数、周期时间(CT)、在制品库存(WIP)等数据,运用价值流符号绘制出价值流现状图,如图2 所示。

图2 价值流现状图Fig.2 Current value stream map

2 优化方案制定与实施

2.1 工艺流程优化

采用程序分析的四大原则 ( E C R S)即取消(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simplify)来对主要工艺流程进行优化[8],以达到更高的生产效率。

1) 取消合并开槽工序

开槽工序生产流程较为复杂,人工识别分类的操作极易发生工序错漏,因此取消现有手工开槽工序,通过修改现有封边、钻孔设备程序,安装符合要求的配型铣刀,实现封边-开槽工序、钻孔-开槽工序的合并,所有需要进行开槽动作的板件在现有的封边、排钻设备上完成开槽加工。即可取消一个作业单元,减少2个操作员工。

2) 优化瓶颈工序——六面钻钻孔

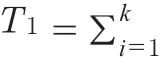

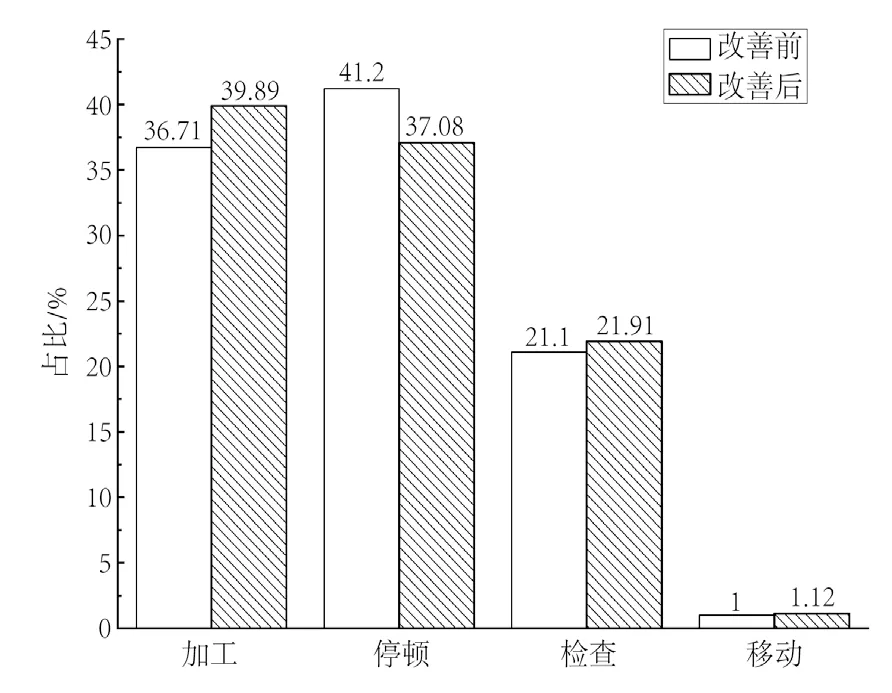

通过图2可看出六面钻加工时间较长,因此对此工序进行优化以缩短加工时间具有必要性。对六面钻人工操作内容分析如表1所示,目前由两位员工分别完成上料和下料动作,将动作划分为加工、检查、移动、停顿四种类型,目的是发现无效工及分析原因。由表1可知:上料员工存在较为明显的撕标签、转身走动计数的动作浪费,因等待时间较多,不产生额外经济效益,因此增配计数器,平均每件板作业时间能减少5 s,同时降低员工劳动强度。 此外,指导下料员工在拿取板件的同时完成检验动作,由此减少操作时间约2 s。通过改善后“停顿”类型的动作降低4%,“加工”类型的动作增加3%,如图3所示。

表1 六面钻钻孔工序动作分析Tab.1 Analysis of the action of six-sided drilling and arranging holes

图3 动作类型占比对比图Fig.3 Action type ratio comparison chart

2.2 布局及物流优化

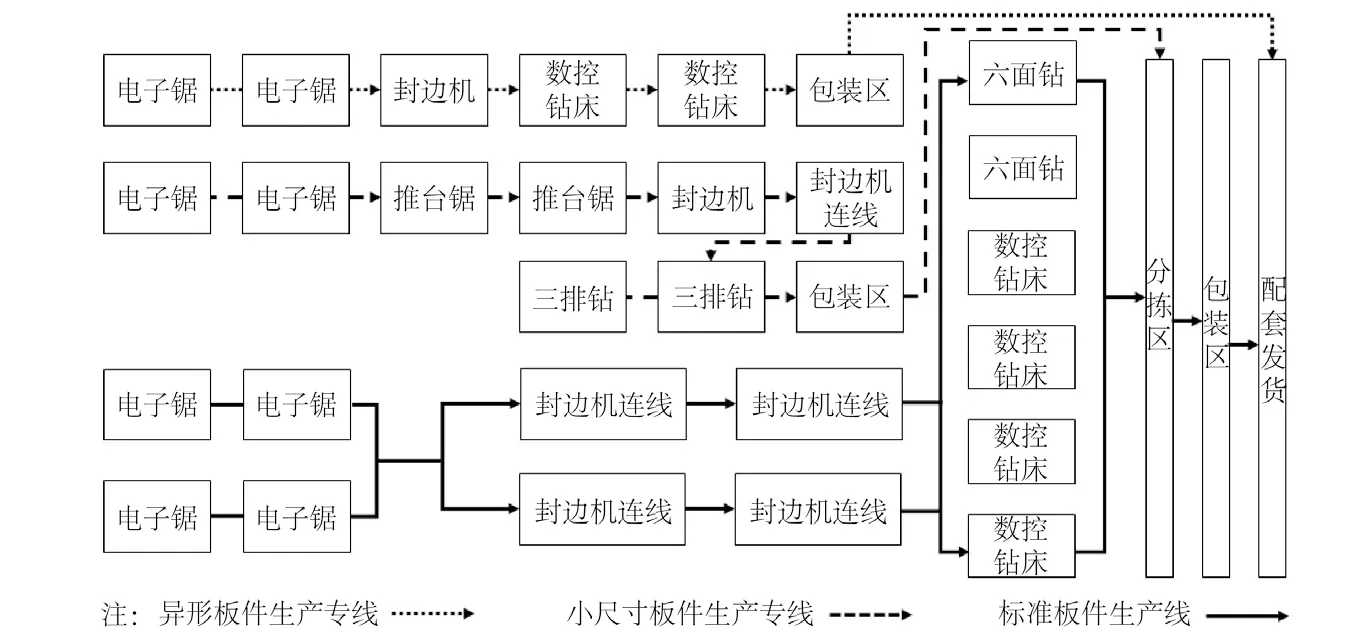

连续流的核心是工艺的连续性,因此研究对象的工艺应该尽可能地被衔接起来[9-11]。针对图1车间布局及内部物流出现的问题提出如下解决思路:按照产品对象专业化来组织生产线的布置[12-13],设备按产品生产工艺的工艺顺序排列[14-16],根据现有生产类型,构建标准板件、小尺寸板件、异形板件的生产专线。同时,针对数量需求较少的小尺寸板件和异形板件,设立独立的包装区,在车间末端进行统一配套。

综合考虑家具制造离散型车间的特性[17-18],针对生产车间的设备布局作出如下调整:1)为不同板件类型进行电子锯机台的分配,两台串联设备分为主机台和副机台,副机台作为补给使用;2)搬迁两台推台锯、一台封边机,两台三排钻与原有连线封边机组建小尺寸板件生产专线:开料→封边→排钻→包装全流程流水线;3)搬迁一台封边机、两台数控钻床组建异形板件生产专线:开料→封边→排钻→包装全流程流水线;4)两台封边机连线形成四机连线,与四台电子锯以及钻孔区的设备构建标准板件生产专线。

通过上述工艺流程和物流优化,物流路径得以优化,得到如图4 所示布局及物流路径图。

图4 布局及物流路径图Fig.4 Layout and logistics path diagram

从图中明显看出,改善后布局紧凑,物流路径清晰[19-21],物料的搬运距离和物流交叉绕行现象得到大幅度减少,进一步减少了等待浪费和搬运浪费。

2.3 绘制未来价值流图与改善效益分析

根据以上提出的改善方案,绘制出价值流未来状态图如图5所示[22-27]。

图5 价值流未来状态图Fig.5 Future value stream map

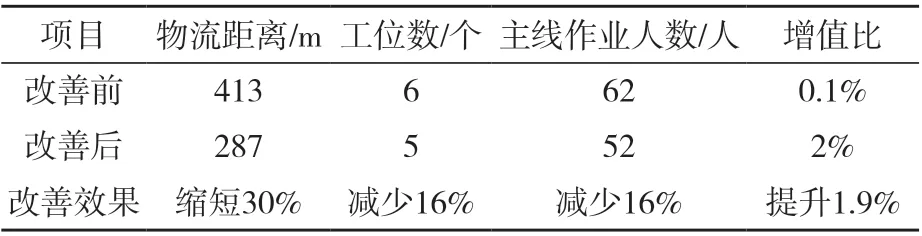

从价值流未来状态图中可以看出,通过实行专线化生产大量减少了工序之间的在制品,简化了信息流通方式,极大地提高了客户交付满意度。具体定量效果评价如表2 所示。

表2 量化改善效果Tab.2 Quantitative evaluation result

通过改善优化,取得了显著成效:

1)工艺流程优化。将手工开槽工序取消,合并到封边和钻孔工序里,减少一个机位,节省人工成本,降低错漏率。

2)瓶颈工序优化。通过对加工时间较长工序的加工内容进行分解,找到动作浪费,增加计数器以消除浪费,减少平均作业时间。

3)工序断点合并,布局改善。通过分配设备机台、改动设备现有布局的方式,构建不同板件的生产专线,使工艺衔接起来,减少生产过程中的搬运浪费与在制品库存浪费,达到产品间的流转互不影响的改善效果,增加板件生产过程中的增值比。

3 结论

本文以某定制家具公司为研究对象,深入具体生产车间,采用价值流图分析工具,跟踪主要产品的生产情况,通过绘制价值流现状图分析该条生产线存在的问题,针对路径交叉,产线断点多等问题,结合工艺特性,从工艺流程、现场布局等方面进行改善,并绘制价值流未来状态图。通过生产线连续流的创建,作业人数节省10 人,使搬运距离减少了126 m,生产周期缩短,降本增效明显。本文的研究思路及改善成果为基于价值流图的板式定制家具生产型企业精益化改进提供了新的思路和方向。