一体式交替冲砂切割工具的设计与试验

2022-03-04刘禹铭柴希伟郝宙正徐勇军王永康

刘禹铭 ,柴希伟,郝宙正, 徐勇军,王永康

1 中海油能源发展股份有限公司工程技术分公司 2中国石油川庆钻探工程有限公司工程技术处 3 中国石油西部钻探公司吐哈井下作业公司

0 引言

渤海地区大多数油田储层疏松,开采时常伴有出砂现象[1]。因此,海上油井多采用砾石充填工艺防砂。但在开发3~5年后,防砂筛管由于地层出砂、腐蚀导致破损出砂,影响油井生产。经调研,每年渤海油田因筛管破损出砂影响油井生产的井次30余口,为保障油井产量,需要进行修井作业。

渤海油田大修井在打捞切割过程中,存在沉砂或间歇性出砂的问题,所以切割作业前需单独下一趟冲砂管柱,使井底沉砂冲洗出井,方便切割。现有打捞切割工艺需要下两趟钻,作业周期长,成本高。为提高作业效率,降低施工成本,研制了一款一体式交替冲砂切割工具,实现了一趟管柱完成通井冲砂和水力切割两项作业,将平均切割作业时间由15 h/1 000 m下降至9.8 h/1 000 m,时间节省35%。

1 结构及工作原理

1.1 结构

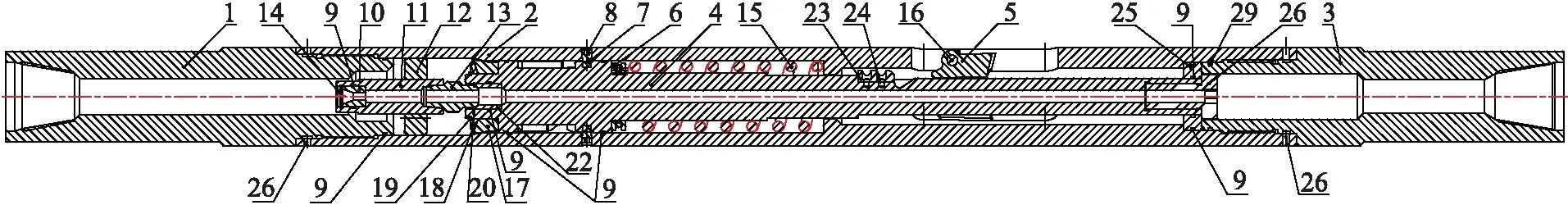

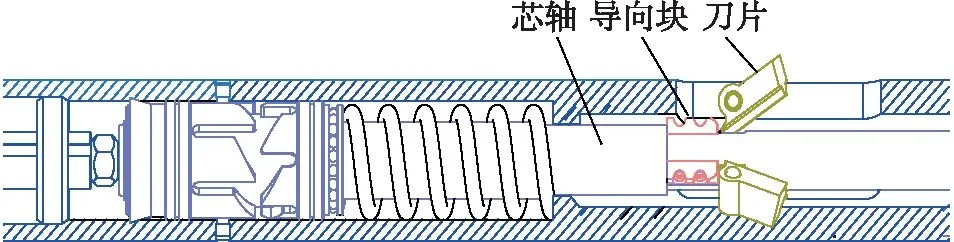

一体式交替冲砂切割工具(以下简称“一体式工具”)结构见图1,该工具主要由动力机构、换向机构、割刀机构三部分组成。

1.上接头;2.本体;3.下接头;4.芯轴;5.刀片;6.推力轴承;7.导向销;8.卡簧;9.“O”型圈;10.喷嘴;11.浮动活塞芯轴;12.止动环;13.浮动活塞下部头;14.卡簧;15.弹簧;16.销轴;17.皮碗;18.活塞垫片;19.活塞卡簧;20.喷嘴保护套卡簧;21.喷嘴保护套;22.导向块;23.导向块固定销钉;24.底部止动环;25.底部定位螺栓;26.固定销钉。

1.1.1 动力机构

动力机构由喷嘴、浮动活塞芯轴、止动环及浮动活塞下部头组成。喷嘴通过卡簧固定在浮动活塞芯轴内部,浮动活塞芯轴与止动环通过螺纹连接,止动环可以前后调整位置,浮动活塞下部头通过螺纹连接在浮动活塞芯轴下端,如图2所示。

图2 动力机构示意图

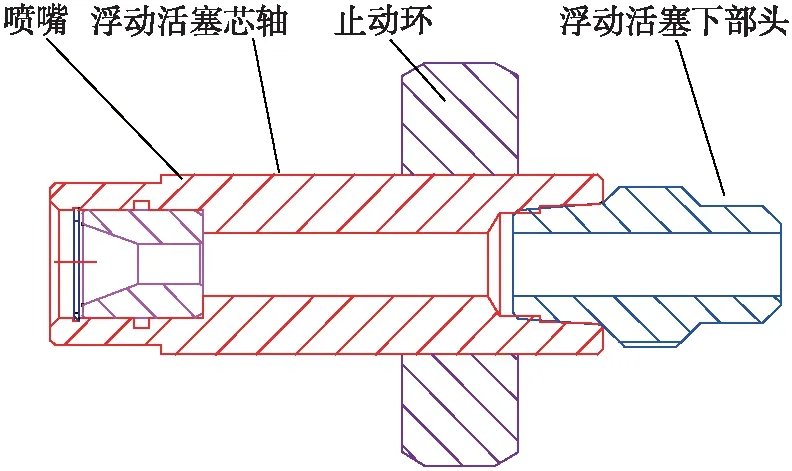

1.1.2 换向机构

换向机构主要由芯轴、导向销、推力轴承、弹簧、皮碗组成,其中导向销与芯轴上的导向轨道配合,皮碗安装在芯轴上端,推力轴承和弹簧分别套在芯轴的下端。结构示意图如图3所示。

图3 换向机构示意图

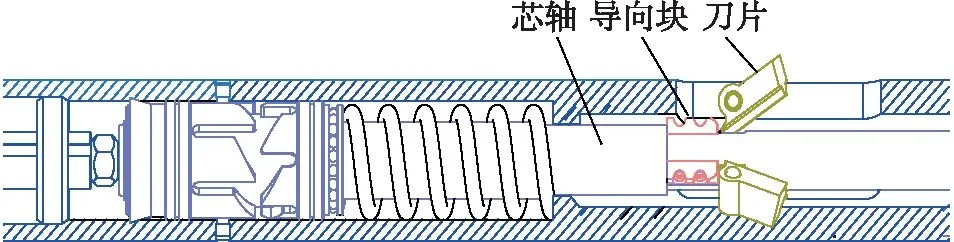

1.1.3 割刀机构

割刀模块主要由导向块和刀片组成,导向块安装在芯轴上,刀片安装在外筒上,导向块起到支撑刀片张开的作用。结构示意图如4所示。

图4 割刀机构示意图

1.2 工作原理

一体式工具随钻杆下放至切割位置后,开泵,通过泵压判断工具所处的模式,即切割模式或冲砂模式。开泵时,液体通过喷嘴产生压降,在压力作用下动力机构整体下移,浮动活塞与芯轴上端面接触,形成密封,从而推动芯轴下移。此时,换向机构中的导向销相对于芯轴沿着导向轨道上移,即进入长轨道。当停泵后,压降消失,芯轴在弹簧力的作用下上移复位,导向销则沿着导轨进入短轨道。经过一次开关泵,芯轴可旋转60°,从而实现模式切换。利用换向机构,芯轴下移的同时可旋转,使得冲砂和切割模式可以交替循环。当芯轴下移,割刀机构中导向块正对刀片时,可撑起刀片进行切割作业,即切割模式,如图 5所示。又因两组导向块之间有间隙,当间隙正对刀片时,刀片张不开,即处于冲砂模式,如图 6所示。

图5 切割模式

图6 冲砂模式

2 关键工艺参数计算

2.1 冲砂水力学参数计算

对砂粒沉降速度、最低排量、压降3个参数进行了理论分析和数值计算[2],可为后续作业提供数据支持。

2.1.1 砂粒沉降速度计算

计算砂粒沉降速度需要将水平井分成直井段、造斜段及水平段,分别计算不同井段的沉降速度。

直井段砂粒的沉降末速与砂粒直径、砂粒密度及冲砂液密度有关,计算公式为[3]:

(1)

式中:ν1—砂粒的沉降末速,m/s;ds—砂粒直径,m;ρs—砂粒的密度,g/cm3;ρ1—冲砂液的密度,g/cm3;g—重力加速度,取9.8 m/s2;Cd—阻力系数,雷诺数在500~100 000之间时取0.5。

造斜段砂粒的沉降末速即环空止动返速,是阻止砂粒沿井壁向下滑动的返速。若确定环空止动返速应掌握造斜段地层、岩性等参数,以及冲砂液的流变性,计算公式为[4]:

(2)

式中:v2—环空止动返速,m/s;δ—环空流核宽度,m;r1、r2—环空外、内半径,m;τ0—冲砂液静切应力,Pa;K—冲砂液稠度系数,Pa·sn;n—流性指数。

水平段砂粒一定条件下基本保持动平衡的状态,若返出,需要应用水力学中的泥沙瞬时启动流速来确定砂粒的沉降末速。计算公式为[5]:

(3)

2.1.2 最低排量计算

利用砂粒的沉降速度与冲砂液上返流动时的最大截面积,可计算出冲砂洗井所需的最低排量[3]。

Qmin=3 600Avmin

(4)

式中:Qmin—冲砂洗井所需最低排量,m3/h;A—返流时最大截面积,m2;vmin—砂粒上升的最低液流速度(砂粒沉降速度的2倍可获得砂粒上升的最低液流速度),m/s。

2.1.3 压降计算

获得最低排量后,可根据芯轴的内径大小计算出冲砂时的压降,即泵压。

(5)

式中:p—压降,MPa;An—芯轴内径的截面积,mm2。

同时,通过上述数学公式也可以计算得出切割模式下,不同喷嘴大小所对应的压降,以便于通过泵压判定割刀处以何种模式,也可判定套管是否割开。

2.2 切割扭矩计算

2.2.1 切割套管扭矩计算

假定割刀在不偏心工况下切割,所需最大切割总扭矩为[6- 7]:

(6)

式中:M2—工具切割套管所需最大扭矩,N·m;f—切割摩阻系数;Ff—圆周切削力,kN;R—套管切断时割刀刀尖半径,mm;F2—套管作用于割刀上的等效力,kN;A—单片割刀上总的硬质合金块承压面积,mm2;B—切削宽度,mm;t—切削深度,Δlsin(γ+θ),mm;SZ—每齿进给量,可取0.12~0.2 mm;Z—硬质合金切削刃个数。

2.2.2 切割扭矩计算

井口扭矩主要由三部分组成,刀具切割扭矩、修井液阻力扭矩和钻杆的惯性扭矩[8- 9],公式为:

M=M1+M2+M3

(7)

式中:M—井口驱动扭矩,N·m;M1—修井液阻力扭矩,N·m;M2—刀具切割套管产生的扭矩,N·m;M3—惯性扭矩,N·m。

修井液阻力扭矩计算公式为[10]:

M1=43 925.4CρgD2L×10-9

(8)

式中:C—井斜系数,选1.88×10-4;ρ—修井液密度,kg/m3;g—重力加速度,9.8 N/kg;D—钻杆外径,mm;L—切割深度,m。

惯性扭矩计算公式为:

M3=

(9)

刀具切割扭矩产生的扭矩M2通过式(6)计算获得,因此可以计算得出井口驱动扭矩M。通过上述公式计算,可为现场作业提供数据支持,方便现场工程师判定套管是否切割完成。

3 试验井测试

一体式工具在实验室功能性测试取得成功后,于2022年4月,在中国海油试验基地JJSY- 3H井进行了井下测试,验证了其结构设计的合理性,成功完成了连续冲砂切割作业。

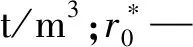

3.1 换向功能验证

通过实验井设备,将一体式工具下放至距离套管接箍顶端10 cm处。开泵正循环,并以12 m3/h排量递增。通过理论计算喷嘴选用10 mm规格,切割模式状态下,排量24 m3/h时刀片开启,冲砂模式时,刀片不开启。测试结果显示,当排量递增至24 m3/h时,泵压4.5 MPa,刀片开启。停泵并泄压,刀片转换为冲砂状态,排量再次递增至24 m3/h时,泵压1.5 MPa,刀片未见开启,经过四轮次切割、冲砂状态转换,切换成功率100%,充分证明了一体式工具模式切换的可靠性及稳定性。测试数据见表1。

表1 换向测试结果

3.2 切割功能验证

在JJSY- 3H试验井下入Ø139.7 mm防砂管柱并坐挂,坐挂顶深500 m,底深610 m,目标切割点550 m。一体式工具通过钻杆下入至切割位置,并接顶驱。

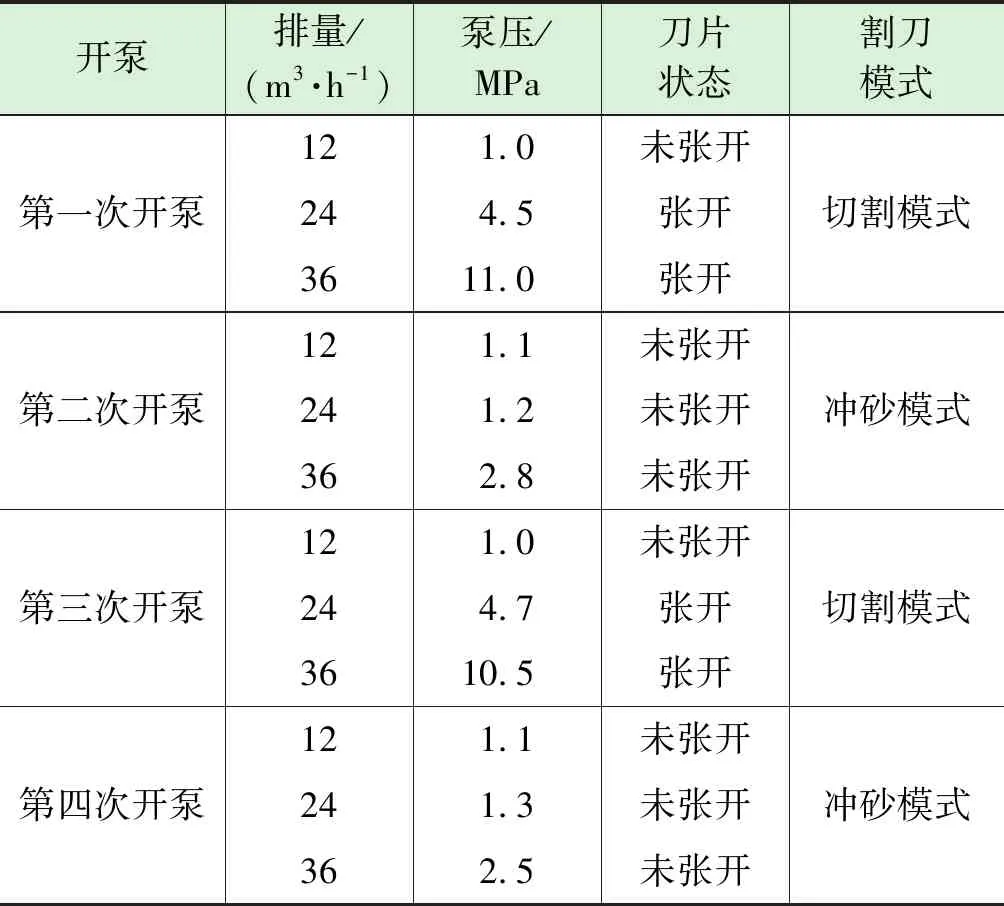

通过文中建立的力学参数计算公式,计算出切割点550 m处,割刀不同模式下的理论压降值及井口扭矩。钻井液密度1.2 g/cm3,喷嘴直径10 mm,芯轴内径14 mm,计算结果见表2。

表2 压降值理论值计算结果

从表2可以看出两种模式下泵压有明显差异,可根据泵压显示判定一体式工具处以何种模式。

由于冲砂模式下,钻杆无需转动,因此无扭矩。只计算切割模式下理论井口扭矩即可。

根据表2中计算结果,开始切割测试。当排量增大至24 m3/h时,泵压1.2 MPa,按照理论计算结果表明工具处以冲砂模式,继续增大排量,泵压持续升高。停泵泄压,切换至切割模式,排量以12 m3/h为增量逐步增大,当排量至24 m3/h时,泵压4.6 MPa,按照理论计算结果表明割刀处于切割模式。

从图7中可以看出,两种模式下理论排量—泵压关系曲线与实测曲线基本吻合。

图7 不同排量下两种模式理论泵压与实测泵压数据对比

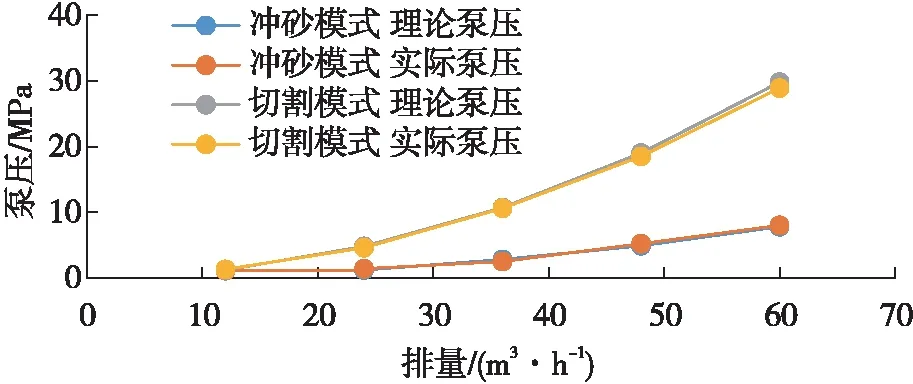

割刀调整至切割模式,并将排量保持在24 m3/h。转速以10 r/min的增速逐步提高,记录扭矩、泵压数据,转速提高至50 r/min时并保持,记录扭矩和泵压变化。切割开始后5 min,扭矩由4.5 kN·m下降至1.1 kN·m,此时泵压由4.6 MPa下降至1.2 MPa,说明套管已切开,从图8可以观察套管切割后的断口比较平整,无条状金属丝及碎块。

图8 防砂管柱切割后的断口

通过试验井测试,验证了力学技术参数与实测参数高度吻合,成功完成了Ø139.7 mm套管连续冲砂切割作业,证明一体式工具的可靠性、稳定性,为现场实际应用提供了可靠的参考和数据支持。

4 结论

(1)本文研制的一体式工具实现了一趟管柱完成冲砂、切割连续作业,且交替循环,缩短了作业周期和减少了作业成本。

(2)通过文中建立的水力学参数和切割扭矩的公式,可以计算得出:冲砂和切割两种模式下,泵压随排量的变化有明显差异,可用于判定井下工具状态;井口扭矩与转速成线性关系;泵压与喷嘴、钻井液密度及排量有关。

(3)通过现场试验验证了一体式工具性能的稳定性。实测泵压、扭矩等水力学参数与理论计算结果基本吻合,确认了数学方程的准确性。

(4)此款一体化工具适用于Ø139.7 mm套管的切割作业,可提高作业效率35%,节约成本50%。可为后续海上高效修井作业提供技术保障。