新型PDC钻头井底流场数值模拟与优化

2022-03-04唐昌昊王伟章李文飞赵国翔刘晟玮

唐昌昊,王伟章,李文飞,芦 洁,赵国翔,刘晟玮

1 山东科技大学机械电子工程学院 2 潍坊学院机械与自动化学院 3山东石油化工学院石油工程学院 4中国石油玉门油田分公司老君庙采油厂 5中国石油长庆油田分公司第十一采油厂

0 引言

随着油气工业的发展,深层油气超深层勘探开发日益艰难,高效安全地开采,对保障国家能源发展战略的实施具有重要意义[1]。PDC钻头是用聚晶金刚石(薄圆片状)做成小型切削块镶装或烧结到钻头体上而成,在钻进某些硬岩和研磨性地层时有较高的钻进效率和工作寿命。常规PDC钻头在钻井过程中,井底流场易出现大量涡旋,降低流体将岩屑输送出井底的速率,造成井底岩屑堆积,或黏附于钻头表面产生泥包,进而影响钻进效率,损害钻头[2- 3]。由PDC钻头水力学可知,喷嘴和排屑槽共同提供了清洗井底与携岩上返的基本流动模式[4]。因此,第一为了在保证射流冲击力不受影响的同时能更好引导钻井液向外流动,设计喷嘴时无中心喷嘴而加大靠近中心的三个斜喷嘴的孔径;第二,为了保证排屑槽具有足够空间排出岩屑且尽可能提高排屑速度,对六刀翼的分布方式做出调整。

运用CFD软件对不同结构的PDC钻头进行数值模拟分析,能为PDC钻头的设计和优化提供极大便利。如杨义等运用计算流体动力学方法对PDC钻头分别进行了三维井底静态和旋转流场的数值模拟[5];吴迪楠等利用数值模拟的手段对两类不同的喷嘴倾角组合方式对井底流场进行了研究[6];刘照义等对喷嘴流量,冲击力和水功率从理论计算和数值模拟两方面分析证明了数值模拟能够较为精确地描述PDC钻头井底流场不同方位影响的水力参数[7]。上述学者大多选择k- ε湍流模型,该类模型对于无滑移壁面、逆压梯度、强曲率流动以及射流流动的计算不精确。而本文对结构调整后PDC钻头进行数值模拟分析,采用更精确和可靠的SST k- ω模型,并对水力参数进行了再次优化。

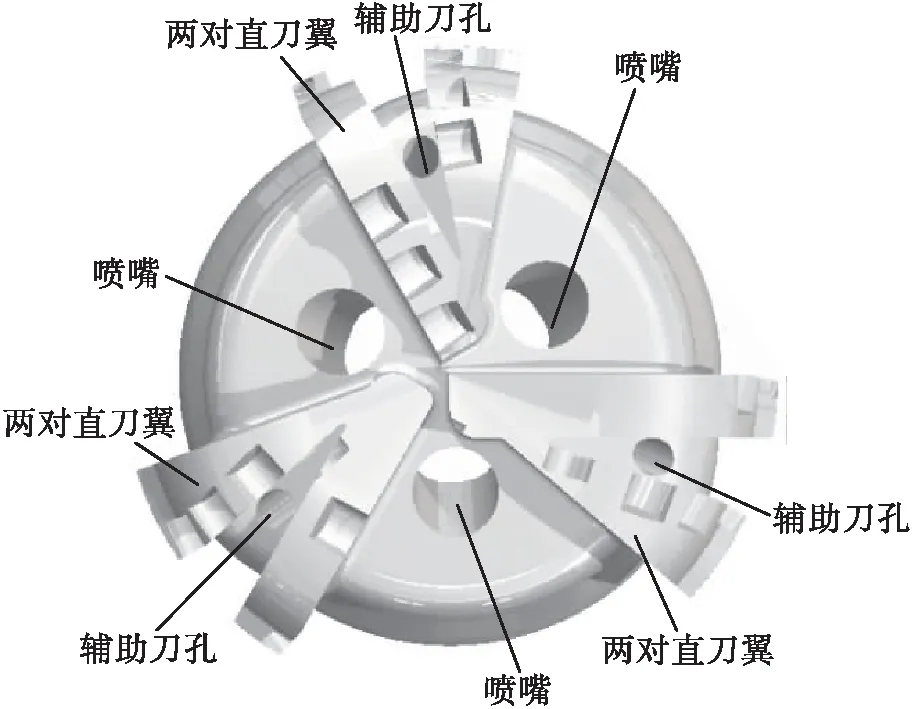

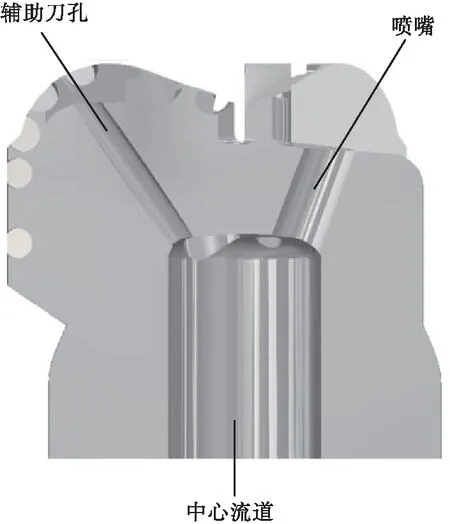

1 PDC钻头喷嘴结构

本文使用SolidWorks软件对优化后的PDC钻头进行建模。钻头直径160.338 mm;主刀采用直刀翼,对井底总压冲击力较大;区别于传统六刀翼均匀分布在钻头顶部,该新型PDC钻头六刀翼分为三对,每两个为一对,相邻面夹角为18°,而每对之间相邻面夹角为80°,每对刀翼内部构成的排屑槽空间小、排屑快;喷嘴采用轴向夹角为20°的斜喷嘴,孔眼中心距离钻头中心40 mm,喷嘴结构为锥形,当外围喷嘴轴向夹角为10°~30°时,喷嘴直射点的压力值大,利于水力破岩,且射流流体在井底各区域流速高、覆盖广利于岩屑快速排除[8];无中心喷嘴而加大靠近中心的三个斜喷嘴的孔径,可引导钻井液向外流动,从而改善水力能量分布不均的问题,促使射流流体覆盖面更广[9- 10];增添辅助刀孔,轴向夹角33°,孔眼中心距离钻头中心70 mm,可根据需要配刀辅助钻孔。如图1和图2所示。

图1 PDC钻头结构示意图

图2 PDC钻头剖面结构示意图

2 数值模型及边界条件

2.1 井底流场模型及网格划分

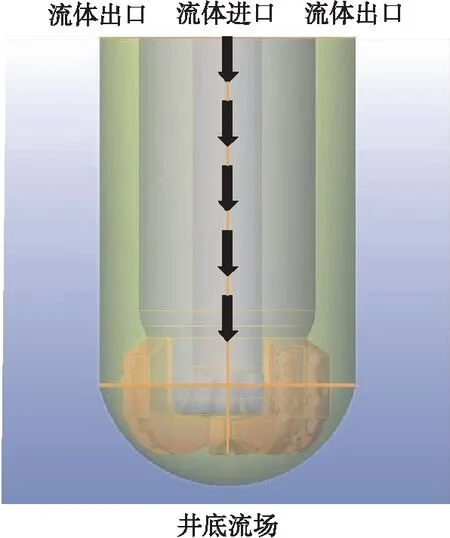

本文建立的井底流场模型和网格模型如图3所示,钻头与井底喷距为40 mm,主要功能部件为三个轴向夹角为20°、直径28 mm的孔眼,因辅助刀孔无射流喷出,故在不影响研究的情况下将其简化并进行网格划分。此次网格划分采用非结构四面体网格,并对喷嘴出口位置和刀翼进行局部加密,网格总数为2 315 743。模型的网格质量高于0.4,满足数值计算条件。射流从直径为70 mm的中心流道进入,通过喷嘴三孔共同作用“扫描式”破岩,射流冲击井底,受到井底的作用后向四周井壁流动,带着破碎后的岩屑上返。在此过程中,射流受到相邻喷嘴射流和刀翼的影响,于井底形成复杂的湍流流场。同时,由于刀翼的限制,携岩的上返喷流不易将岩屑带至钻头中心。

图3 井底流场数值模型图

2.2 边界条件

采用SST k-ω湍流模型。该湍流模型以混合函数将k-ε模型和k-ω模型结合起来,在近壁面处使用k-ω模型,其他区域使用k-ε模型。相比较k-ε模型,该湍流黏度考虑到了湍流剪应力的传波,对于有压力梯度的大范围边界层流动的计算更精确稳定,能够更准确的模拟湍流。

边界条件设置:

(1)入口边界:进口排量28 L/s,压力10 MPa。

(2)无需设置出口边界条件,出口压力可通过计算得出。

(3)壁面条件:无滑移边界条件。

求解算法为SIMPLE算法。

3 数值模拟流场分析

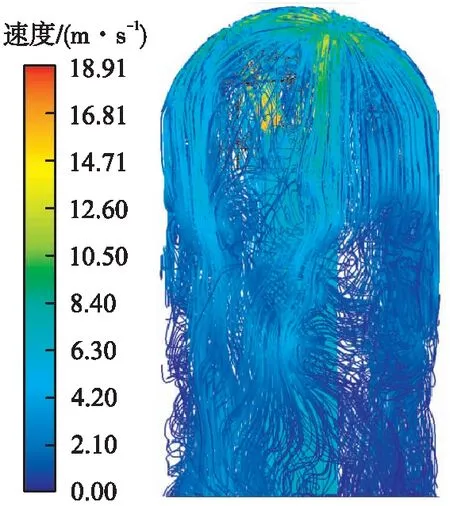

从图4和图5可知,井底水力能量得到了充分利用且分布均匀,井底高速漫流区域覆盖面广,利于岩屑快速排出。由于井底中心喷嘴射流相互碰撞,几乎无涡旋产生;而钻头肩部有部分涡旋产生,将对流体携岩效率产生一定影响。

图4 PDC钻头井底流线图

图5 PDC钻头流场流线图

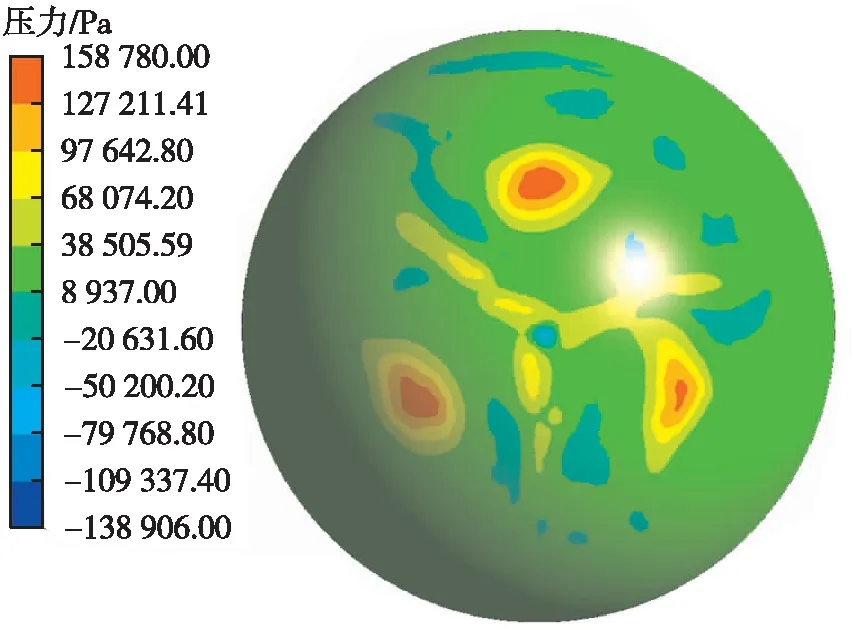

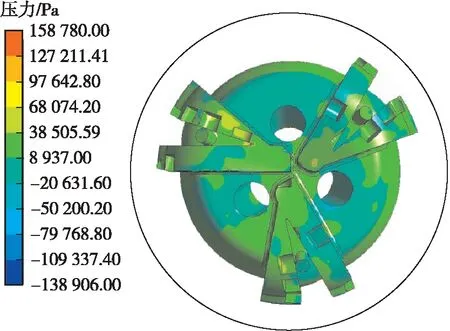

由图6可知,喷嘴直射点压力值最大,且最大值较高,能达到较好的破岩效果;由图7可知:钻头刀翼表面存在一定压力梯度,刀翼表面中心速度较大,零速区域较少。故刀翼表面中心区域水流得到充分经过,水力能量较高,能够有效清洗和携岩,降低因产生泥包而影响钻头切削效率的可能性。

图6 PDC钻头井底压力云图

图7 PDC钻头刀翼表面压力云图

针对该PDC钻头肩部具有少量涡旋问题,拟从两个方面对其进行优化并模拟研究以求寻求更优的水力结构:一是仅改变喷嘴孔直径;二是仅改变喷嘴倾角。

4 PDC钻头水力结构优化分析

4.1 不同喷嘴孔直径PDC钻头流场模拟分析

减小喷嘴孔直径,水力能量增强,喷嘴射流速度增大,提高破岩效果与携岩效率。保持喷嘴孔轴向夹角度数20°不变,选取直径为20 mm和24 mm喷嘴。

由仿真结果可知,钻头喷嘴孔直径越小,射流速度越大,破岩效果越好,且井底径向漫流速度高,利于冲洗井底岩屑。但相较于直径28 mm的PDC钻头,直径为20 mm和24 mm的PDC钻头在井底的水力能量分布不均,无法得到充分利用,高速漫流区覆盖更小。直径为20 mm和24 mm的PDC钻头肩部几乎无涡旋产生,但上返区域更小。

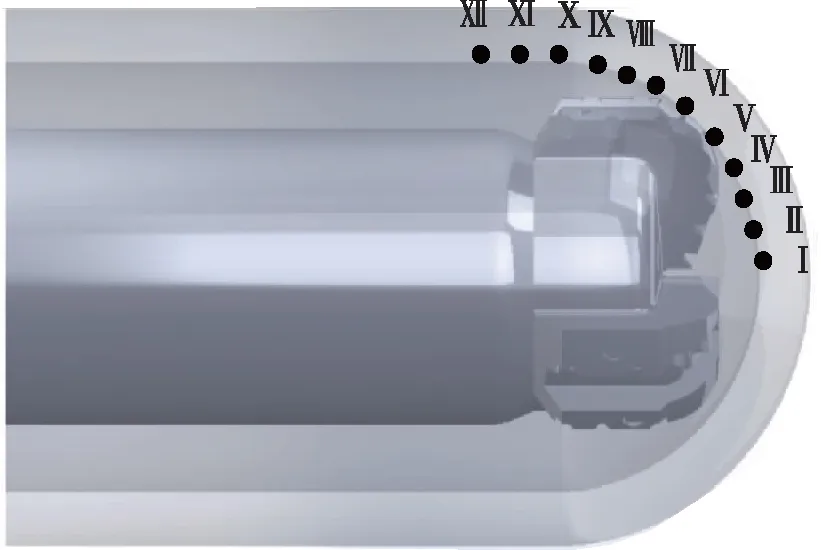

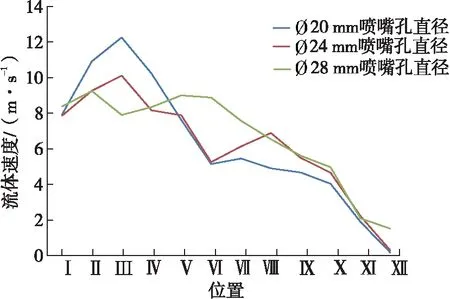

为更直观反应井底流场速度变化和更好地评价三种不同直径喷嘴孔的水利优劣,现沿着井底至上返区域共选出12个位置,标记成点分别记为Ⅰ- Ⅻ,如图8所示,观察其速度变化,得图9。由图9可知,位置Ⅰ到位置Ⅳ,直径越小,流体速度越强;位置Ⅳ到位置Ⅵ,直径越小,速度衰减程度也越大;位置Ⅵ到位置Ⅺ,Ø24 mm和Ø28 mm喷嘴孔直径的钻头射流具有相对较大的速度;位置Ⅻ之后,Ø28 mm喷嘴孔直径的钻头射流仍能保持相对较大的速度。说明钻头喷嘴孔直径偏小,有利于破岩,但携岩清洗效率不佳;钻头喷嘴孔直径偏大,携岩能力较强,但破岩能力较弱。该PDC钻头喷嘴孔直径在24~28 mm的水力效果最佳。

直径减小,直射点压力增大,水力破岩效果增强;且负压区域增大,扩至井底平面边缘,更有利于岩屑排出;刀翼表面压力梯度更大,减少岩屑堆积,钻头表面更不易产生泥包。

图8 Ⅰ- Ⅻ位置示意图

图9 井底流场速度变化曲线图

4.2 不同喷嘴倾角PDC钻头流场模拟分析

增大喷嘴孔轴向夹角,井底漫流速度升高,加快岩屑从井底排出。故保持喷嘴孔直径28 mm不变,轴向夹角度数选取25°和30°。

当轴向夹角度数为20°~30°时,井底具有较好的水力能量分布,且分布均匀,井底高速漫流区域覆盖面广,流体上返高度高。30°倾角的钻头在直射点的最大速度高于20°和25°倾角的钻头在直射点的最大速度,破岩更加高效;而喷嘴孔轴向夹角度数20°和25°的钻头在直射点的最大速度数值相差不大。喷嘴孔轴向夹角度数为25°和30°的钻头肩部几乎无涡旋产生,上返区抬高,更有利于岩屑快速排出井底。

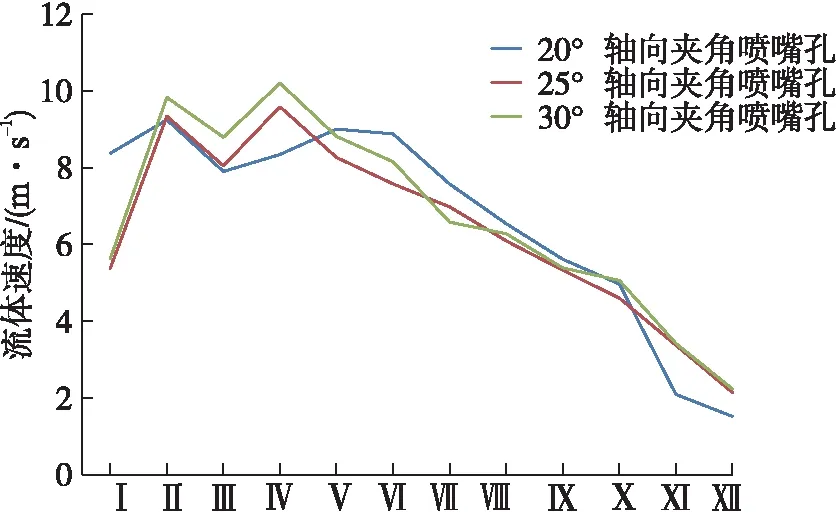

参照图9,同样沿着井底至上返区域共选出12个位置,标记成点分别记为Ⅰ- Ⅻ,如图8所示,观察其速度变化,得图10。由图10可知,在Ⅴ位置至Ⅹ位置时,喷嘴孔轴向夹角度数20°的钻头的流体速度略高于喷嘴孔轴向夹角度数25°和30°的钻头,但差距不大;但在Ⅱ位置到Ⅴ位置和Ⅹ位置之后,喷嘴孔轴向夹角度数25°和30°的钻头水力情况明显优于喷嘴孔轴向夹角度数20°的钻头,特别在Ⅹ位置之后,流体速度的提升有利于岩屑快速排出井底。

图10 井底流场速度变化曲线图

喷嘴孔轴向夹角度数为25°的PDC钻头井底和刀翼表面负压区域最大30°的PDC钻头次之,而喷嘴孔轴向夹角度数为30 °的PDC钻头直射点压力最大。当钻头轴向夹角度数为25°~30°时,水力破岩效果好,且钻头表面不易产生泥包。

5 结束语

(1)钻头喷嘴孔直径越小,直射点速度越大,越利于破岩,但水力能量过于集中,高速漫流无法充分覆盖井底,不利于清洗岩屑。

(2)轴向夹角度数在20°~30°时,钻头喷嘴孔轴向夹角度数变大,直射点速度变化不大,但钻头肩部涡旋减少,上返区域速度提高,有利于岩屑快速排出井底,刀翼表面不易产生泥包。

(3)当钻头喷嘴孔直径在24~28 mm,喷嘴孔轴向夹角度数在25°~30°时,该PDC钻头水力情况最佳。