低压井负压冲砂强制排砂技术

2015-05-15管九洲

管九洲

(中油辽河油田分公司,辽宁 盘锦 124010)

引 言

曙光油田由于长期开采和注水井网不完善,地层压力低,普通冲砂工艺冲砂液漏失严重[1],无法建立循环,常常导致冲砂失败。同时冲砂液又成为油层的主要污染源,形成了包括固相颗粒堵塞[2-4]、乳化水锁、有机和无机结垢、细菌堵塞以及多种酸不溶物堵塞的综合伤害类型,增加了油井生产成本。为解决这一问题,研制了负压冲砂强制排砂工艺技术,该技术实现了低压油井彻底、无污染冲砂,为低压油田出砂井后期生产提供了技术支持。

1 技术分析

1.1 负压冲砂强制排砂管柱组成

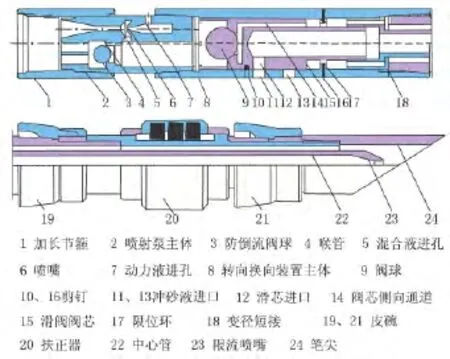

负压冲砂强制排砂技术由双流套管水力喷射泵、联合冲砂转向换向装置、限流冲砂笔尖、皮碗封隔器[5]和液力高压井口组成(图1)。

1.2 技术原理

将工具下入预定位置,利用一次管柱即可实现负压正反联合冲砂和强制排砂、再冲砂。

图1 负压冲砂强制排砂管柱结构

冲砂时从油套环空注入冲砂液,皮碗封隔器在液力作用下扩张,封隔油套环空。冲砂液通过限流喷嘴和射流泵喷嘴,按一定比例分成两部分。一部分作为冲砂液,通过冲砂液进口、中心管、限流喷嘴快速喷出冲击砂面。此时经过限流喷嘴的冲砂液具有高流速、低压力特点。经过参数优化,对沉砂具有较强冲击力和扰动力,对地层有较小压力(小于地层静压[6]),防止冲砂液漏入地层。另一部分作为喷射泵动力液驱动喷射泵,将冲砂液和地层砂举升至地面。通过转向换向装置开启和关闭冲砂液入口,可实现冲砂与排砂过程的转换。

1.3 关键技术

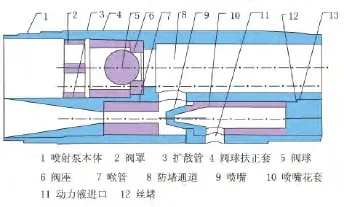

1.3.1 双流道套管水力喷射泵

双流道套管水力喷射泵由喷射泵主体、喷嘴、喉管、扩散管、防堵通道、防倒流阀等组成(图2)。主要作用是对喷射泵以上液柱压力起到接力作用,防止由于液柱压力高于油层压力而形成冲砂液漏入油层的问题发生。

图2 双流道套管水力喷射泵结构

冲、排砂过程中,一部分冲砂液由动力液进口进入喷嘴并高速喷出。在喷嘴出口处,动力液由高压低速变为高速低压,在喷嘴附近形成低压区,另一部分冲砂液冲砂后携带泥砂由防堵通道不断补充到低压区,并与动力液混合进入喉管。动力液与冲砂液在喉管内充分混合,动力液失去动量和动能,冲砂液得到动量和动能[6],混合液进入扩散管后,随着流动面积增加,流速逐渐降低,压力逐渐升高,最终克服管壁阻力及地面回压从油管流至地面,实现压力接力作用。

射流泵以上管柱压力为高压区,射流泵以下管柱压力为低压区,防倒流阀球在压力差作用下始终坐在阀座上,防倒流阀的上下不连通,冲、排砂时冲砂液均通过射流泵喉管返到射流泵上部油管再到地面。如果射流泵喉管被堵塞,防倒流阀被迫打开,冲砂液可通过防堵通道返到射流泵上部油管中,不需作业即可完成冲砂过程。

1.3.2 转向换向装置

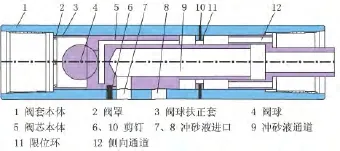

转向换向装置主要由阀套本体、阀芯本体、阀球、阀座、大小剪钉、限位环等组成(图3)。

图3 转向换向装置结构

在阀套本体设计2个冲砂液进口,在滑芯设计1个进口。冲砂时,阀套本体冲砂液进口与阀芯进口连通,动力通过冲砂液通道进入冲砂笔尖完成冲砂。冲砂液经过阀芯侧向通道顶开阀球,进入双流道套管水力喷射泵低压区,实现负压冲砂。

排砂时,由油管打压,首先剪断销钉,滑阀下移至限位环,阀套本体冲砂液进口与阀芯进口错开并关闭。冲砂液全部作为动力液进入喷射泵喷嘴,进行强制排砂。

排砂后,上提管柱,待泥砂回落后探砂面,需再次冲砂时,继续由油管加压,阀套本体冲砂液进口与阀芯进口连通,完成负压冲砂工序。

1.4 技术参数

(1)工具长度为2.5 m,最大外径为152 mm,最小内径为40 mm,抗拉力为700 kN,耐压为20 MPa,耐温为 150℃。

(2)射流泵排量为1.0~1.5 m3/min,工作压力为3~6 MPa。

(3)转向换向装置一级换向压力为10~12 MPa,二级换向压力为13~15 MPa。

软件方面:一是科技助力智慧化监管。通过与中检公司合作开发全市首创APP“食品安全365在身边”,利用设备的自动化、互联网的数据化、信息的电子化、手机的便捷化,实现结果自动检测、数据一键上传、流程APP管理、内容云端更新,达到检测过程减少人工干预、保留检测痕迹、快速预警反应,基于大数据,往前端可溯源排除风险,往后端利于两随机一公开监管。

1.5 技术特点

(1)一次管柱即可实现负压冲砂、射流泵强制排砂、再负压冲砂3道工序。

(2)冲砂彻底,排砂干净,可根据油井具体情况适当增加排砂时间及射流泵的排量,达到彻底排砂目的。

(3)冲砂过程中可防止冲砂液漏入油层,降低了冲砂液对油层的伤害。

(4)工艺简单,施工周期短,投入低,使用常规冲砂车组即可完成全部工序。

2 现场应用

2.1 施工工艺

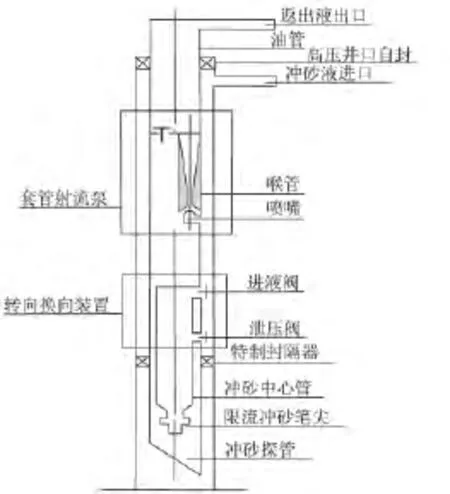

施工工艺管柱如图4所示。施工工序及注意事项如下。

(1)下入相应尺寸的通井规和刮管器通井、刮管,通井刮管深度大于封隔器下入深度,用通井管探砂面,获得砂面深度数据。

(2)下入冲砂管柱,下入速度小于5 m/min。

(3)当冲砂限流笔尖带冲砂探管下至距砂面10 m左右时,下放速度放慢到1 m/min左右,当悬重负荷明显降低时,将管柱上提1根管。

(5)冲砂作业时,泵车地面平均压力为6.5 MPa,冲砂液排量为1.2 m3/min,冲砂管下放速度小于0.5 m/min。单根冲砂液循环油管容积的1.5倍以上,冲砂到人工井底时,冲砂液循环油管容积2倍以上。

图4 负压冲砂强制排砂工艺管柱

(6)上提管柱,将冲砂限流笔尖带冲砂探管提到油层顶界以上10 m位置,从油管打压10~12 MPa,进行冲、排砂工艺转换,连接反冲砂流程,进行排砂。

(7)排砂后,待砂回沉2~3 h,继续探砂面,若有砂,从套管打压13~15 MPa,继续进行冲砂,若无砂,可起出全部冲砂管柱完井,待下一步措施。

2.2 现场实施情况

截至2013年12月,在曙光油田应用96井次,成功率为91%,累计冲出砂量约143 m3。统计可对比的81井次,漏失量降低86.4%,单井平均减少漏失量43 m3,平均冲砂时间缩短了210 min。

曙4-8-05井于1988年8月投产,生产井段为1 111.0~1 160.3 m,油层厚度为13.2 m,共5层。2012年4月测油层中部压力为7.42 MPa,历次冲砂时均有90 m3左右的漏失量。该井于2012年11月6日卡井,探砂面位置为1 034 m,砂面距油层顶界77 m,油层全部被砂埋,冲进尺141 m。冲砂时间为3 h,冲砂液无漏失,达到了防漏失的目的。该井冲砂后下泵生产,与上次冲砂检泵相比,排水期缩短2 d[7],排水量减少50 m3左右。

3 结论

(1)该技术通过地面操作即可实现多功能管柱转换,完成负压冲砂、强制排砂和再冲砂过程。

(2)该技术适用于低压油田漏失井冲砂、新井及防砂作业前的强制排砂。

(3)使用该技术可以降低油井排水期,同时可防止冲砂液污染油层,起到保护油层作用。

(4)冲砂彻底,可延长油井检泵周期。

(5)在防砂前利用该工艺负压冲砂和强制排砂,可提高防砂效果。

[1]王宝权.辽河油区稠油水平井技术及其在辽河滩海地区的应用前景[J]. 特种油气藏,2002,9(3):40-43.

[2]黄俭波,等.一种强制除砂装置结构设计[J].石油矿场机械,2009,38(9):33-38.

[3]李树臻,等.油井负压冲砂装置研究[J].石油矿场机械,2004,33(3):21-23.

[4]徐梅.曙三区综合防砂先导试验研究[J].特种油气藏,2007,14(6):74-76.

[5]张曾林,等.胜利油田水平井完井及采油配套技术[J].油气地质与采收率,2008,15(6):1-5.

[6]李书应,等.小泵深抽技术在低渗油藏中的应用研究[J]. 特种油气藏,2006,13(6):70-73.

[7]麻洪波.高温气体驱油技术在超稠油开发中的应用[J]. 特种油气藏,2002,16(6):67-70.