深水钻井泵压异常案例分析

2021-06-10张钦岳中国海洋石油国际有限公司北京100027

张钦岳(中国海洋石油国际有限公司,北京 100027)

0 引言

合理的水力参数可以提高水力破岩及净化能力,合理有效地利用水力功率,达到提高机械钻速、节约能源的目的[1]。泵压是水力参数的重要因素,深水钻井泵压与泵排量、钻井液流变参数、钻柱及环空循环压耗直接相关。中海油海外项目某深水井钻井过程中遇到了泵压异常的问题,不仅导致现场难以判断井下情况,而且对钻井液泵的性能也提出了挑战。通过进行泵压测试进行原因排查和分析,并结合钻井液低温流变特性试验得出的流变参数和循环温度模型校正,进行水力参数计算,验证了本次泵压异常的原因,积累了深水钻井水力参数优化的相关经验,也为类似情况提供了技术参考。

1 事件经过

中海油海外项目某深水井为评价井,井型为直井,使用船型动力定位钻井平台作业。该井下入ϕ339.7 mm技术套管至1 445m后,采用油基钻井液钻进ϕ311.1 mm井段(1 449~2 497 m)。该井段钻过上层套管鞋后,泵压一直相比设计和理论值偏高1.03~2.07 MPa,接近钻井液泵的极限作业能力。该井段所用的钻具组合为:ϕ311.1 mm 金刚石钻头+ϕ244.5 mm 螺杆钻具+浮阀+ϕ209.6 mm 随钻测井工具+ϕ203.2 mm无磁钻铤+ϕ209.6 mm无磁钻铤×3根+ϕ203.2 mm震击器+ϕ209.6 mm无磁钻铤×3根+变扣接头+ϕ127.0 mm加重钻杆×15根+ϕ139.7 mm钻杆。

2 原因排查

基于参照当前作业参数完成的泵压预测分析,现场进行了循环通道的四次压力测试,以排除各部分可能造成高压的故障和原因,包括地面管汇的摩阻测试、钻头在转盘面下、钻头在上一层套管鞋处及钻头在1 900 m深度处的泵压测试。并通过验算环空返速,分析环空当量循环密度和环空循环压耗情况。

2.1 地面管汇摩阻测试

现场对钻井液泵至顶驱的地面管线进行了摩阻测试。结果如表1所示。

表1 案例井地面管汇摩阻测试结果

通过测试结果来看,地面管汇摩阻正常,可以排除地面管汇堵塞的原因,并根据地面管汇测试的情况修正了地面管汇部分的压降计算结果。

2.2 钻头在转盘面下位置的泵压测试

按不同水眼堵塞进行的泵压分析,其中堵塞三个水眼才可能达到目前的泵压升高幅度。将钻具组合起钻至起钻至最后一柱加重钻杆(深度144 m),进行泵压测试。实际泵压为8.5 MPa,去除钻头压降为2.2 MPa和随钻工具压降4.1 MPa,加重钻杆内压降约为2.2 MPa,与计算值相符。可以排除钻具组合堵塞、钻头水眼堵塞等原因。

2.3 钻头位于上层套管鞋位置的泵压测试

现场对钻头在上层套管鞋位置(深度1 500 m)的情况进行了泵压测试,以标定计算泵压与实际泵压的差异。测试结果显示钻头在上层套管鞋位置时实际泵压为21 MPa。而该位置的计算泵压为20 MPa,与实际泵压的偏差在控制范围内。

2.4 钻头位于1 900 m深度位置的泵压测试

现场对钻头在1 900 m深度位置的情况进行了泵压测试,继续标定计算泵压与实际泵压的差异。测试结果显示钻头在上层套管鞋位置时实际泵压为23.5 MPa。而该位置的计算泵压为21.5 MPa。可以看出随着钻进井深的增加,实际泵压与理论计算偏差进一步增大。

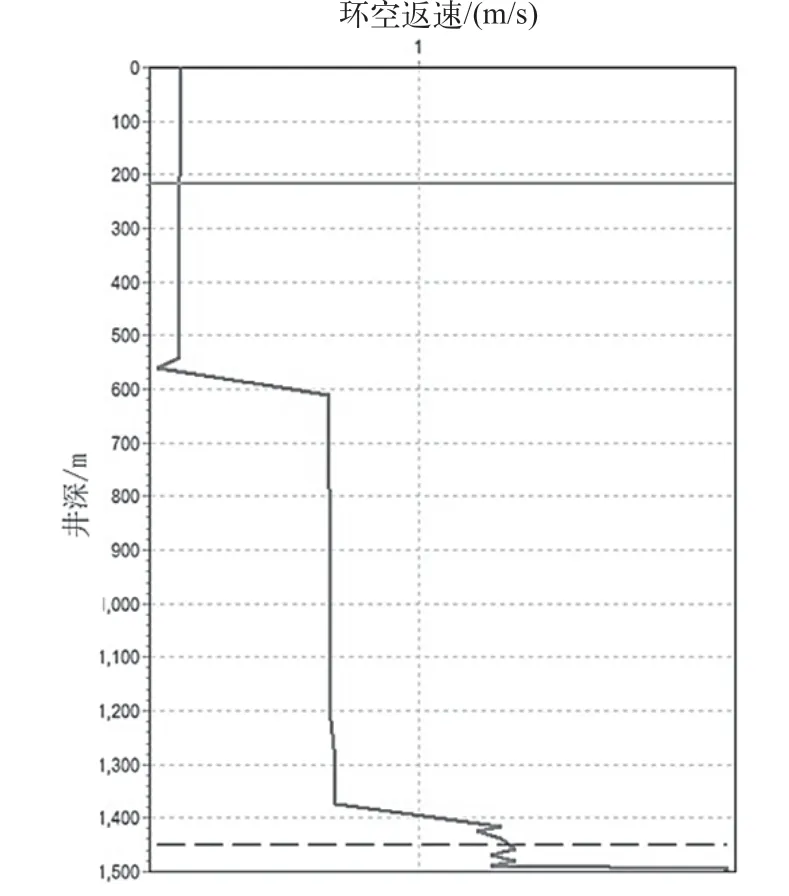

2.5 环空返速计算

受平台作业能力限制,隔水管增压泵排量仅有1 300 L/min,岩屑上返受到限制。经环空返速计算,隔水管内部上返速度只有0.41 m/s,井眼清洁效果不佳,会造成环空循环压耗增大。ϕ311.1 mm井段环空返速计算如图1所示。

图1 ϕ311.1 mm井段环空返速计算

2.6 初步排查结论

随着井深增加,井筒内会存在岩屑,此时应考虑钻井液黏度对流变性能的影响。考虑本井为深水井,泥线处存在低温环境,且当前钻深不高对应地层温度较低,在低温环境下,该井段采用的油基钻井液黏度会明显增加,导致钻柱和环空压耗增加[2],同时井眼清洁不佳,井筒内岩屑浓度高,从而造成泵压升高。因此专门进行了钻井液低温流变特性试验,评价并调整钻井液性能,在此基础上重新进行水力参数分析。

3 原因分析

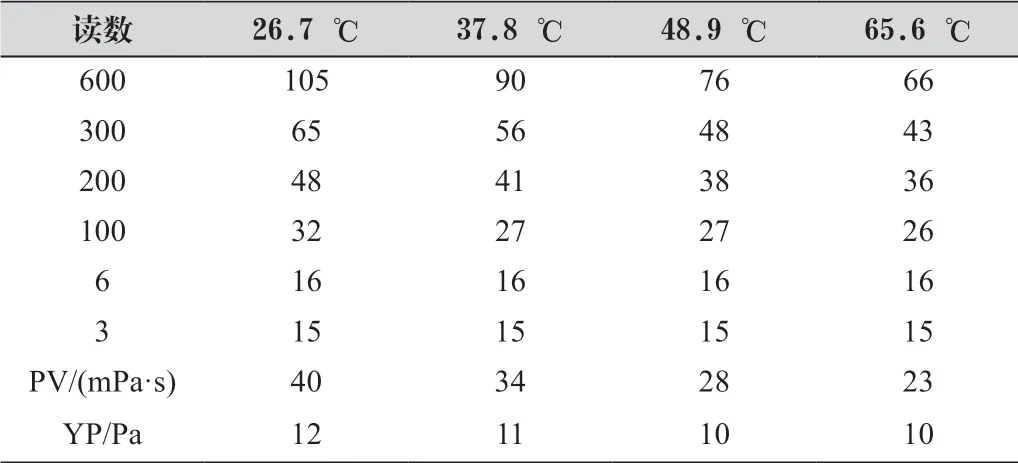

3.1 钻井液低温流变特性试验

深水井钻井时应充分考虑温度对水力参数的影响[3]。前期水力参数设计采用的钻井液流变测试温度为65.6 ℃(150 F)。在钻井液低温流变特性试验中,分别在26.7 ℃(80 F)、37.8 ℃(100 F)、48.9 ℃(120 F)等温度下进行流变参数测量,结果如表2所示。结果表明,低温下钻井液的塑性黏度PV和屈服值YP均有明显提升。

表2 钻井液实测流变特性表

3.2 循环温度模型校正计算

根据现场实测入口和出口温度校正了循环温度模型,结果如图2所示。

图2 ϕ311.1 mm井段循环温度场计算

由图2 看出,从隔水管内钻杆和环空温度在28 ℃以下,因此根据实测钻井液性能,钻井液的实际PV不低于40 mPa·s,实际YP不低于12 Pa。前期水力参数设计采用的钻井液流变性能并不能反映实际情况,钻井液黏度过大是是造成泵压异常的主要原因。

3.3 结论验证

采用实际低温钻井液流变参数的条件下,完钻井深2 497 m计算泵压26.28 MPa,现场实测泵压26.41 MPa,与修正后计算结果稳合。如采用常温钻井液流变参数,则计算泵压为20.68 MPa,明显偏低,不符合现场实际。经计算,钻井液的性能满足温度为20 ℃的PV小于24 mPa·s,YP小于10 Pa时,泵压能够有效降低6~10 MPa。

4 结语

(1)本案例中造成深水井泵压异常的主要原因是低温环境下钻井液流变性能发生变化后钻井液黏度过大,引起钻柱和环空循环压耗升高。(2)现场实测结果表明,选择实际钻井液流变性能计算得出的结果基本与实际吻合。(3)为了预防出现深水钻井泵压异常,建议进行钻井液低温流变特性试验。深水钻井推荐采用性能受低温影响较小的恒流变性能钻井液体系[4]。(4)应结合实际流变参数和循环温度场模型优化水力参数设计,优选排量和泵压。对于案例井区域的后续作业井,在保证井壁稳定和井眼清洁的条件下,钻井液的性能应满足在温度为20 ℃时的PV小于24 mPa·s,YP小于10 Pa。