储柜出料系统的优化设计

2022-03-04李鹏超吴国忠邵文池林俊栋黄绍先

李鹏超,吴国忠,邵文池,沈 科,林俊栋,黄绍先

厦门烟草工业有限责任公司,福建省厦门市海沧区新阳路1号 361022

制丝生产线的储柜或喂料机主要起储存物料以及平衡烟丝含水率和温度等作用[1-3]。为确保储柜或喂料机出料连续且流量均匀一致,洪凯强等[4]改进了喂料机提升带的速度控制模式,有效提高了制丝生产线恒流量系统的控制水平;刘赐德等[5]建立了预混柜出料流量与片烟加料需求流量匹配模型,降低了储柜启停次数。但在实际生产中,储柜料头和料尾阶段的出料流量远低于料中阶段,尤其是料尾阶段拨料辊向外拨料时物料容易翻滚打滑,造成物料无法及时排出,导致进入下游设备的物料流量偏小且不连续[6],容易造成回潮机片烟出口含水率不合格、切丝机待机时间长等问题,影响卷烟工艺质量的稳定性。针对此,巫海鹰[7]利用分段控制方法优化了料头和料尾控制方式;彭敏[8]从片烟来料、拨料辊、底带输送装置3个方面对储柜进行改造,降低了料尾对叶片工艺质量的影响,但仍未能解决料尾出料时间长、效率低等问题。为此,对储柜出料系统进行改进,以期减少出料时间,提高料头和料尾阶段出料流量稳定性。

1 问题分析

如图1所示,储柜出料过程分为料头1、料中2、料尾3三个阶段。出料时物料随底带5被输送至出料口,通过自上而下排列的拨料辊6拨向下游设备,采用接近开关4检测的底链链节累计量代表出料量。一个完整批次的出料长度L包括3部分:从开始出料至物料堆积坡度接近0°时为料头阶段,即长度x所包括范围;出料量达到90%时,储柜内剩余物料在拨料辊作用下向后翻滚,容易在底带上产生打滑现象,导致物料无法及时排出,此时至出料结束为料尾阶段,即长度y所包括范围;除去料头和料尾的中间部分即为料中阶段。在实际生产中,料中阶段出料流量可以满足生产需求,但料头和料尾阶段因物料堆积呈斜坡状,导致出料流量过低甚至断断续续,对下游回潮机、切丝机等设备的正常生产造成了较大的影响。

图1 储柜出料过程示意图Fig.1 Schematic diagram of discharge process of tobacco silo

2 改进方法

通过设计料头检测及控制装置、拨料辊自动平移系统,结合底带运行速度优化出料运行模式,以提高料头和料尾阶段出料流量稳定性。

2.1 料头检测及控制装置设计

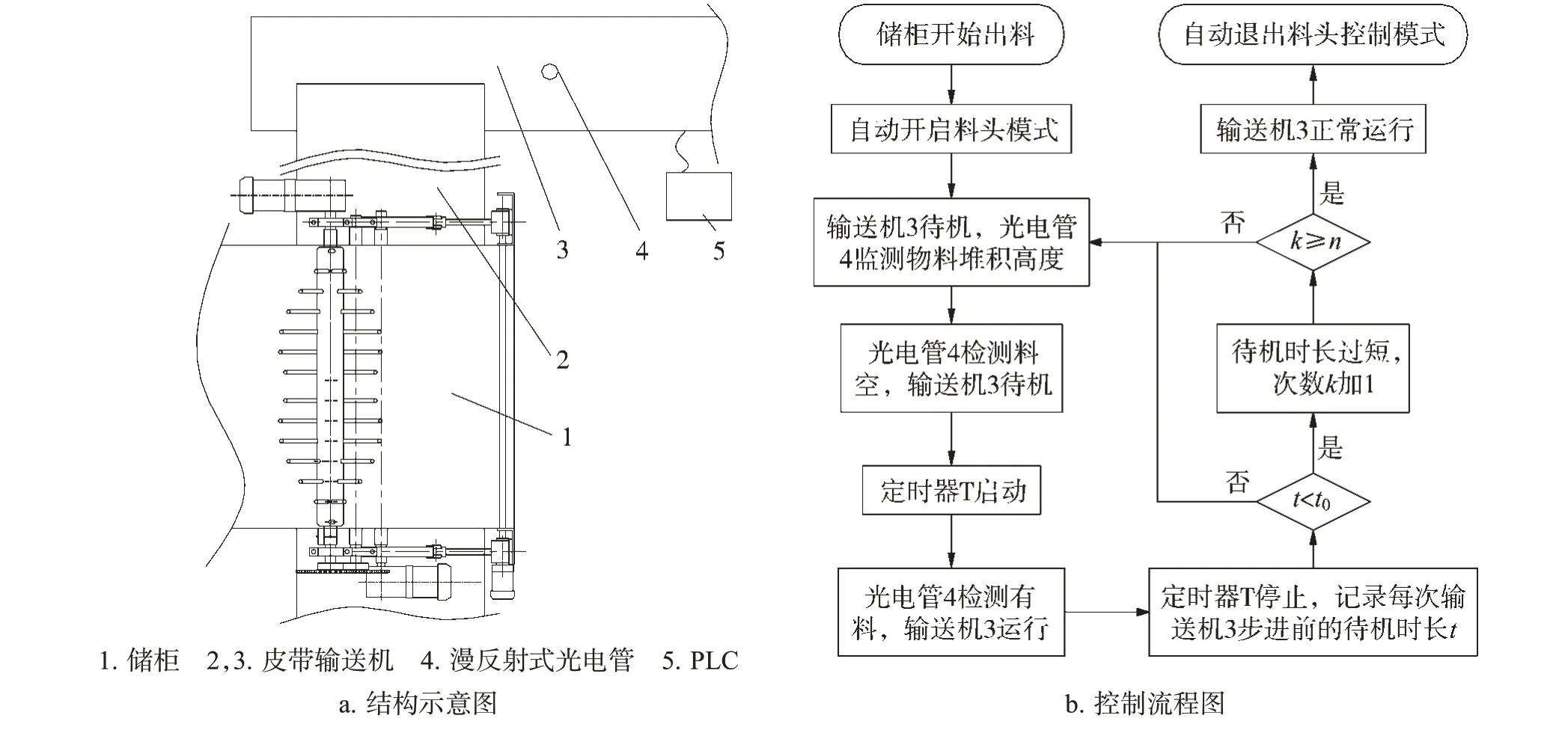

料头阶段底带承载整个批次的物料,传动系统负载较大,若通过增加底带运行速度的方法提高出料流量会导致能耗升高并加剧传动系统的损耗。因此,在底带运行速度不变的情况下,在储柜下游皮带输送机3入口处增加料头检测及控制装置。该装置由漫反射式光电管4和PLC组成,见图2a。根据光电管4监测到的输送机3入口处物料的堆积高度,采用控制算法动态调整输送机3的运行状态,控制流程见图2b。可见:①当输送机3入口处物料堆积高度不满足要求时,光电管4将料空信号传送给PLC,由PLC控制输送机3进入待机状态,输送机2继续运行并在输送机3入口处堆积物料;当输送机3入口处物料堆积高度满足要求时,光电管4将有料信号传送给PLC,由PLC控制启动输送机3向前送料。②输送机3进入待机状态的同时,PLC启动定时器T,用于计算输送机3本次待机时长t;当输送机3再次启动时,定时器T停止,将本次待机时长t与预设待机时长t0比较;若t<t0,待机时长过短次数k增加1,重复步骤①和②,直至k达到预设值n时,认为后续来料充足,退出料头控制模式,转入料中生产模式,输送机3恢复正常运行状态持续送料。

图2 料头检测及控制装置结构与控制流程图Fig.2 Structure and control flow of head tobacco monitoring and control device

2.2 拨料辊自动平移系统设计

料尾阶段物料在拨料辊作用下难以快速出料,为此设计了拨料辊自动平移系统,通过将拨料辊外移,增大拨料辊与底带之间的间隙,减小拨料辊对物料的作用力,进而使物料快速下落和排出。该系统包括拨料辊转动机构和平移机构两大部分,见图3。其中,拨料辊转动机构由拨料辊1、可滑动轴承座2、减速机3等组成;平移机构由滑槽4、丝杆5、牵引铰支座6、电机7、蜗轮蜗杆组件8、联轴器9、连杆10等组成。平移机构通过牵引轴承座2使转动机构在滑槽4上做往复运动,电机7、组件8、支座6、丝杆5、轴承座2依次连接,且两个蜗轮蜗杆组件通过联轴器9和连杆10实现同步运行,保证拨料辊1始终与其他两个拨料辊平行运行。为使3个拨料辊具有相同拨料状态,拨料辊1的转速与其他两个拨料辊的转速保持一致。蜗轮蜗杆组件具有自锁性,且能够承载拨料辊拨散物料时所产生的作用力,以保证转动机构在平移机构的作用下运动稳定。

图3 拨料辊自动平移系统结构示意图Fig.3 Structure of automatic translation system for picker roller

2.2.1 蜗杆平移速度计算

SWL系列蜗轮丝杆升降机符合JB/T 8809—1998行业标准,广泛应用于机械加工等领域[9]。系统设计中选用了型号SWL2.5T蜗轮蜗杆,则丝杆输出线速度为[10]:

式中:v输出为丝杆输出线速度,mm/s;n输入为蜗杆输入转速(即电机转速),取1 400 r/min;p为丝杆螺距,取6 mm;i为传动比。

SWL2.5T蜗轮蜗杆有6∶1、12∶1和24∶1共3种传动比,根据公式(1)计算出的相应丝杆输出线速度分别为23.3、11.7和5.8 mm/s。

2.2.2 底带运行速度计算

底带传动系统由底带减速机1、主动链轮2、被动链轮3、底带大链轮4组成,见图4。底带减速机1与主动链轮2共轴,被动链轮3与底带大链轮4共轴。根据文献[11]和底带传动系统运行原理可得到底带运行速度:式中:v为底带运行速度,m/s;n为底带减速机的输出转速,r/min;z1、z2、z3分别为主动链轮、被动链轮和底带大链轮的齿数;p为底链节距,mm。

图4 底带传动系统结构示意图Fig.4 Structure of transmission system of bottom belt

以GPT15D储叶柜(秦皇岛烟机设备集团有限公司)为例,底带传动系统中主动链轮、被动链轮、底链大链轮的齿数分别为z1=19、z2=26、z3=6,底带减速机输出转速n1=0.45 r/min,底链节距p=200 mm。底带驱动电机由变频器控制,在最高频率50 Hz下根据公式(2)计算可得底带运行速度v=0.006 6 m/s(6.6 mm/s)。料尾阶段拨料辊向外平移速度(即丝杆平移速度)应大于物料随底带运行速度,否则物料会受到较大作用力向后翻滚。因此,选用传动比为12∶1的蜗轮蜗杆,可满足设计需求。

2.2.3 拨料辊平移距离的确定

通过调节远近端检测开关的位置,检测不同平移距离下料尾阶段的出料情况,见表1。可见,平移距离为4 cm时,拨料辊明显阻碍物料,瞬时出料量偏小;平移距离为7 cm时,物料向后翻滚量较少,瞬时出料量基本保持恒定;平移距离为10 cm时,拨料辊不接触物料,物料未受到拨料辊作用而导致瞬时出料量偏多。因此,拨料辊平移距离(即远近端检测开关的距离)选用7 cm。

表1 不同拨料辊平移距离下物料状态Tab.1 Material states at different translation distances of picker roller

2.3 储柜出料运行模式改进

储柜出料系统改进前,出料过程中底带电机频率恒定为27 Hz,改进后底带电机频率及出料运行模式见图5。可见:①在料头阶段,3个拨料辊同速同向转动向下拨送物料,出料量逐步增多。当料头检测及控制装置开始运行时,PLC控制输送机以步进的形式堆积暂存物料;当算法判断后续来料充足时,系统退出料头控制模式,由输送机将暂存物料与后续来料合并送入下游设备。②在料中阶段,保持3个拨料辊同速同向转动,将物料松散并均匀拨下,出料量基本恒定。③在料尾阶段,保持3个拨料辊同速同向转动。当平移机构启动运行时,将拨料辊向外平移7 cm后静止,拨料辊与底带之间保留适当空隙,此时底带传动系统因物料较少而负载相对较低。按预设程序提高电机频率至50 Hz,底带加速运行,料尾顺畅下落直至出料结束。拨料辊自动平移系统的转动机构在出料过程中保持转速恒定。

图5 改进前后储柜运行模式Fig.5 Running modes of tobacco silo before and after modification

3 应用效果

3.1 试验设计

材料:“七匹狼(金砂)”“七匹狼(豪情)”“七匹狼(豪迈)”“七匹狼(豪运)”“七匹狼(平安)”“七匹狼(蓝)”牌卷烟(厦门烟草工业有限责任公司)。

设备:厦门烟草工业有限责任公司3 000 kg/h制丝生产线,包含GPT15D储柜(秦皇岛烟草机械有限责任公司)、WQ311型滚筒式片烟回潮机(云南昆船第二机械有限公司)和A1切丝机(意大利COMAS公司)。

方法:储柜出料系统改进前后,统计料尾排出时间、回潮机片烟出口含水率不合格时间以及切丝机运行时间。测试时间为3个月,取平均值。

3.2 数据分析

由表2可见,改进后储柜料尾排出时间平均减少178 s/批次,降幅为38.1%;料头和料尾阶段回潮机片烟出口含水率不合格时间分别减少118和241 s/批次,降幅分别为45.7%和59.2%;切丝机运行时间减少422 s/批次,降幅为12.0%。出口含水率不合格片烟数量大幅降低,生产耗时显著减少。

表2 储柜出料系统改进前后测试数据①Tab.2 Test data of discharge system of tobacco silo before and after modification (s·批次-1)

4 结论

通过增设料头检测及控制装置、设计拨料辊自动平移系统、优化出料运行模式等方式,提高了储柜料头和料尾阶段的出料效率,缩短了生产时间,减少了对下游设备工艺参数的影响。以秦皇岛烟草机械有限责任公司生产的GPT15D储柜为对象进行改进和测试,结果表明:改进后储柜料尾时间缩短178 s/批次,料头和料尾阶段回潮机片烟出口含水率不合格时间分别降低45.7%和59.2%,切丝机运行时间缩短422 s/批次,减少了出口含水率不合格片烟数量,提升了储柜出料流量稳定性。