CdS/ZIF-8催化剂的制备及其在降解印染废水中的应用

2022-03-04白书立薛瑶佳黄文豪赖梅贞李换英

白书立,薛瑶佳,黄文豪,赖梅贞,李换英

(五邑大学 生物科技与大健康学院,广东 江门 529020)

印染废水具有水量大、有机污染物含量高、水质变化大、色度深等特点,是难处理的工业废水之一[1].印染废水的有效处理已成为我国水环境污染治理领域亟待解决的重要问题.光催化氧化方法由于操作便捷、成本低廉、适用性广泛等特点被用于研究降解各种印染废水[2-3].CdS作为常见的半导体材料,具有较窄的禁带宽度(约2.4 eV)及对可见光较强的响应性,在光催化领域备受关注[4].但在实际反应过程中,CdS催化剂容易发生光腐蚀,催化效率降低.因此,研究者对CdS进行了大量的改性研究[5-7],如YAN等[7]研究了一系列CdS/GR催化剂对亚甲基蓝的降解效果,结果显示石墨烯(GR)的含量对光催化效果和抗光腐蚀性都有重要的影响,当石墨烯质量分数为4.6 %时,光催化效果最佳.类沸石咪唑酯骨架材料(zeolitic imidazolate frameworks,ZIFs)结合了传统沸石和金属有机框架物的优点,具有结构可调、比表面积大、热稳定性好等特点,在吸附、分离、催化等方面均表现出广阔的应用前景[8-11].结合CdS和ZIF-8的优点,ZHANG等[12]制备了类似爆米花形状的复合材料CdS/ZIF-8并考察其光催化降解甲苯的性能,结果显示循环5次后,CdS/ZIF-8对甲苯的降解率仍然在80%以上.CdS/ZIF-8复合材料用于光催化降解印染废水的研究仍需深入.

加热回流法是一种操作简单、成本低廉的CdS基复合材料合成方法,和常用的沉淀法、溶胶-凝胶法、水/溶剂热法等[13-15]相比,不仅避免了有毒试剂的使用和复杂的化学过程,且所得复合材料具有优异的光催化性能[16].本文以ZIF-8为载体,通过加热回流的方式将CdS负载到ZIF-8上,形成CdS/ZIF-8复合型光催化剂,并用XRD,SEM,BET和XPS等表征手段对催化剂进行了理化结构分析.用罗丹明B(RhB)溶液模拟印染废水,考察了CdS的负载量、RhB质量浓度、催化剂用量、pH等因素对CdS/ZIF-8光催化降解RhB废水的影响.

1 实 验

1.1 仪器与试剂

D8 Advance型X射线衍射仪(德国布鲁克AXS有限公司);ZEISS sigma 300场发射扫描电子显微镜(英国蔡司);3 Flex型物理吸附仪(美国麦克默瑞提克仪器公司);K-Alpha型X-射线光电子能谱仪(赛默飞世尔科技公司);3200紫外可见光分光光度计(上海美谱达仪器有限公司).

所用主要试剂氯化镉(五水合物)、硫脲、2-甲基咪唑、六水合硝酸锌、无水乙醇、氢氧化钠等均为分析纯,RhB纯度为99%.

1.2 ZIF-8/CdS复合催化剂的制备

类沸石咪唑酯骨架材料ZIF-8的制备[17]:将Zn(NO3)2·6H2O(2.974 9 g)和2-甲基咪唑(3.284 0 g)分别溶于40 mL蒸馏水中,搅拌均匀后将Zn(NO3)2· 6H2O溶液缓慢倒入2-甲基咪唑溶液中,室温下搅拌反应2 h.搅拌结束后,静置10 min,使用循环水式真空泵进行抽滤,滤膜选用0.45 μm孔径的有机系滤膜,抽滤得到产物用蒸馏水和乙醇交替洗涤3次后60 ℃真空条件下干燥12 h,得到样品ZIF-8.

CdS/ZIF-8半导体催化剂的制备:以CdS与ZIF-8质量比为1∶1复合催化剂制备为例,将100 mg制备的ZIF-8载体置于三口烧瓶中,称取0.052 7 g硫脲和0.158 1 g CdCl2·5H2O分别溶于20 mL蒸馏水,将硫脲溶液加入三口烧瓶中并持续磁力搅拌,再将CdCl2·5H2O溶液倒入分液漏斗中,将分液漏斗固定在三口烧瓶上方,控制CdCl2·5H2O溶液滴入的速度在5滴/min左右.滴加完成后将混合溶液pH调至10,在三口烧瓶上搭建加热回流装置进行升温加热至180 ℃,保温9 h.加热完成后冷却至室温,对溶液进行抽滤.抽滤后得到产物用蒸馏水洗至中性,再用乙醇洗3遍.将过滤后的样品置于干燥箱中60 ℃条件下干燥5 h,得到黄色粉末,命名为1-CdS/ZIF-8.按照上述方法,分别制备mCdS∶mZIF-8为0.5∶1,2∶1,3∶1及4∶1的复合样品,并分别命名为0.5-CdS/ZIF-8,2-CdS/ZIF-8,3-CdS/ZIF-8,4-CdS/ZIF-8.

1.3 光催化降解RhB

配置不同质量浓度的RhB溶液,采用紫外可见光分光光度计测定一系列不同质量浓度的RhB溶液在554 nm处的吸光度A,通过绘制标准曲线得到其质量浓度和吸光度之间的线性关系.

在光催化活性测试实验中,将100 mL一定质量浓度的RhB溶液和一定量催化剂样品置于烧杯中,磁力搅拌器持续搅拌,氙灯照射下进行光照反应.每20 min取样一次,将取得溶液置于离心管中,高速离心进行固液分离,取上清液进行分析,测量吸光度.根据测得的吸光度计算其降解率:降解率(%)=(A0-At)/A0×100%,式中,A0为RhB溶液的初始吸光度值;At为t时间的上清液的吸光度值.

2 结果与讨论

2.1 CdS/ZIF-8催化剂的结构表征

对ZIF-8和不同质量比例的CdS/ZIF-8复合物形貌利用扫描电镜进行表征,结果如图1所示,ZIF-8晶体材料表面较为光滑(图1a),负载CdS之后,CdS/ZIF-8复合物中(图1(b-f))几乎看不到原本ZIF-8的光滑表面,材料表面被许多颗粒状物质覆盖,这是由于ZIF-8表面沉积了大量的CdS颗粒.

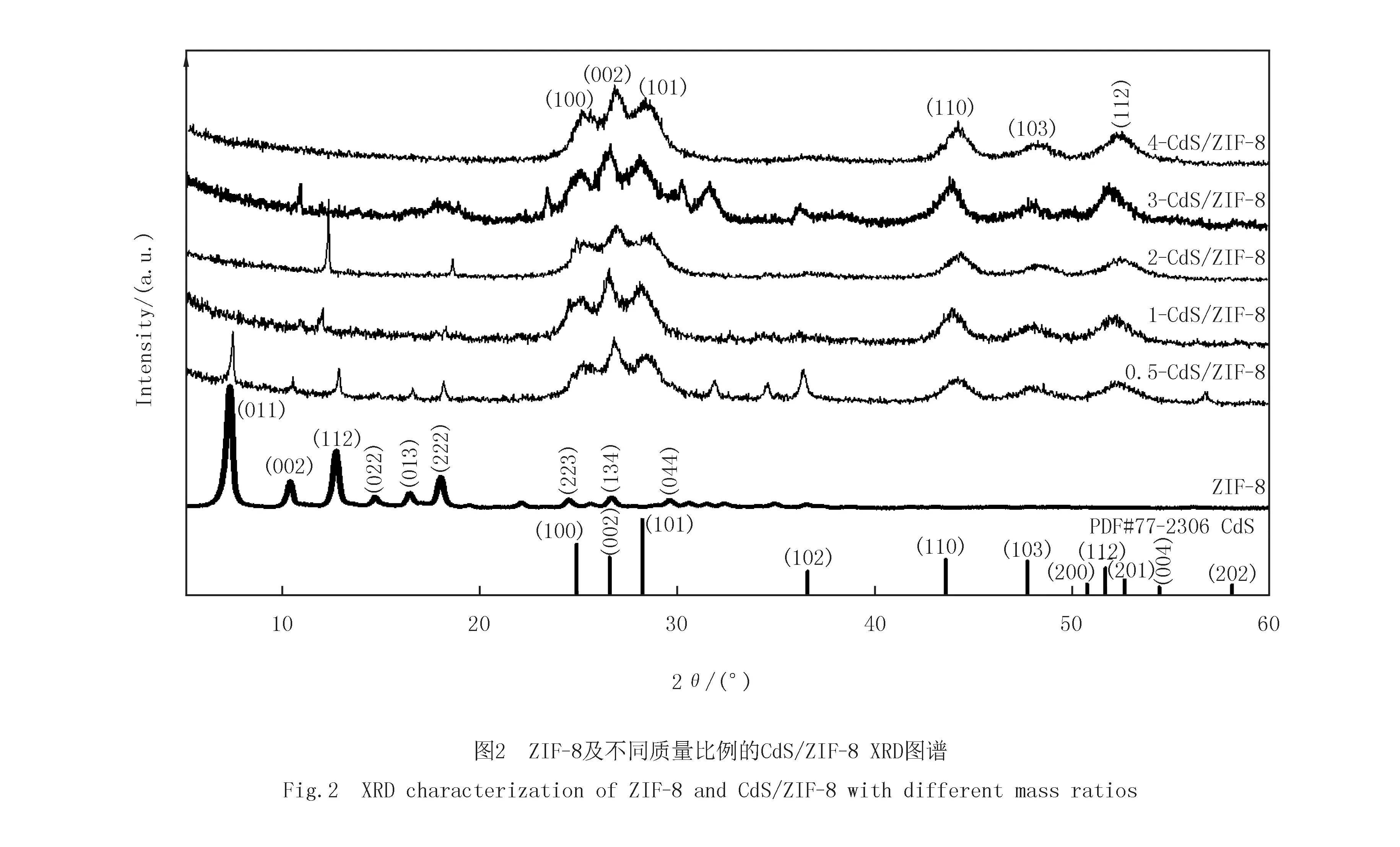

图2为ZIF-8,0.5-CdS/ZIF-8,1-CdS/ZIF-8,2-CdS/ZIF-8,3-CdS/ZIF-8,4-CdS/ZIF-8的X射线衍射图谱.ZIF-8图谱和文献报道的一致[9].不同质量比的CdS/ZIF-8催化剂在2θ=26.42°、26.64°、27.02°、44.50°、47.89°、52.38°处都有明显的衍射峰,主要对应CdS标准卡片(PDF#77-2306)的(100)、(002)、(101)、(110)、(103)和(112)晶面,说明CdS已经成功地负载到ZIF-8上,且5种复合物的晶型基本一致.随着负载量的增加,ZIF-8的一些特征峰逐渐消失,特别是4-CdS/ZIF-8复合物中几乎观察不到ZIF-8的峰,这一方面可能是由于ZIF-8的含量相对低[15]所导致,另一方面可能是由于在加热回流过程中,催化剂进入到了ZIF-8的孔道中,减弱或破坏掉原有的晶面.

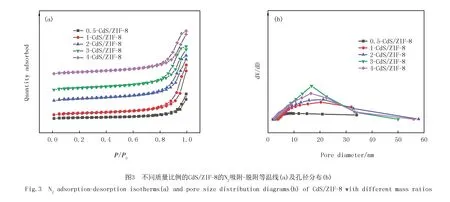

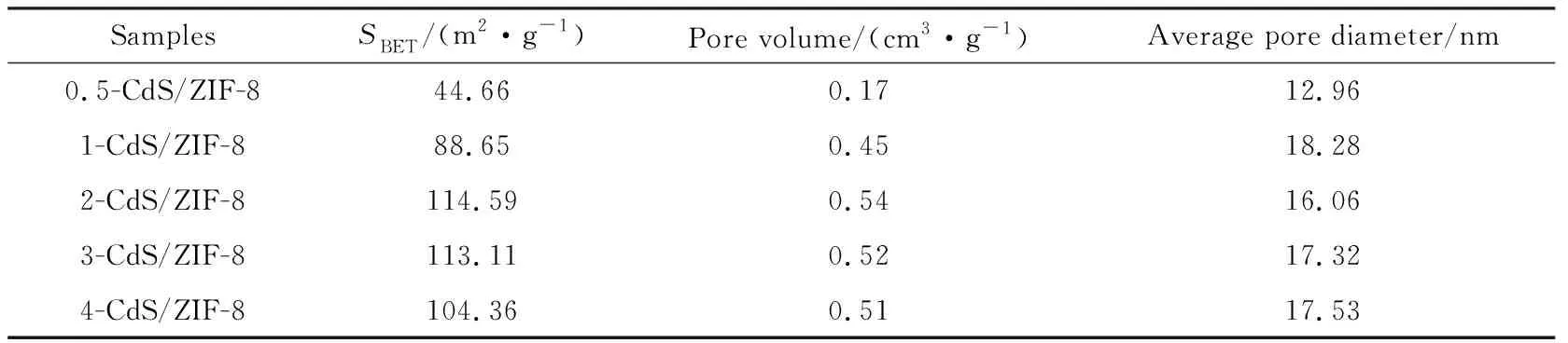

图3(a)为不同质量比例的CdS/ZIF-8复合物的等温线,根据IUPAC(国际纯粹与应用化学联合会)所认定的分类标准,复合物具有H3迟滞环的Ⅳ型吸附-脱附等温线.图3(b)显示不同质量比例的CdS/ZIF-8复合物的孔径分布情况,0.5-CdS/ZIF-8的孔径集中在13 nm,介于2~34 nm之间,1-CdS/ZIF-8,2-CdS/ZIF-8,3-CdS/ZIF-8,4-CdS/ZIF-8的孔径集中在17 nm,介于2~57 nm之间.所合成的样品中皆存在介孔结构[18].本文采用文献[17]方法,以蒸馏水为溶剂制备ZIF-8,比表面积约为1 600 m2/g,晶粒较小,微孔.表1为不同质量比例的CdS/ZIF-8比表面积和孔参数,由表1可知,CdS的负载大大降低了ZIF-8的比表面积,而且随着CdS负载量的增加,催化剂的比表面积和孔容先增大后减小,这可能是发生了团聚.其中2-CdS/ZIF-8复合物的比表面积和孔容最大,比表面积为114.59 m2·g-1,孔容为0.54 cm3·g-1.光催化材料的比表面积大小与其表面的反应活性位点数量有直接关联,催化剂比表面积越大,表面存在越丰富的活性位点,催化活性越高.较大的孔容会有利于催化剂暴露更多的活性位点,从而提高催化活性[19].

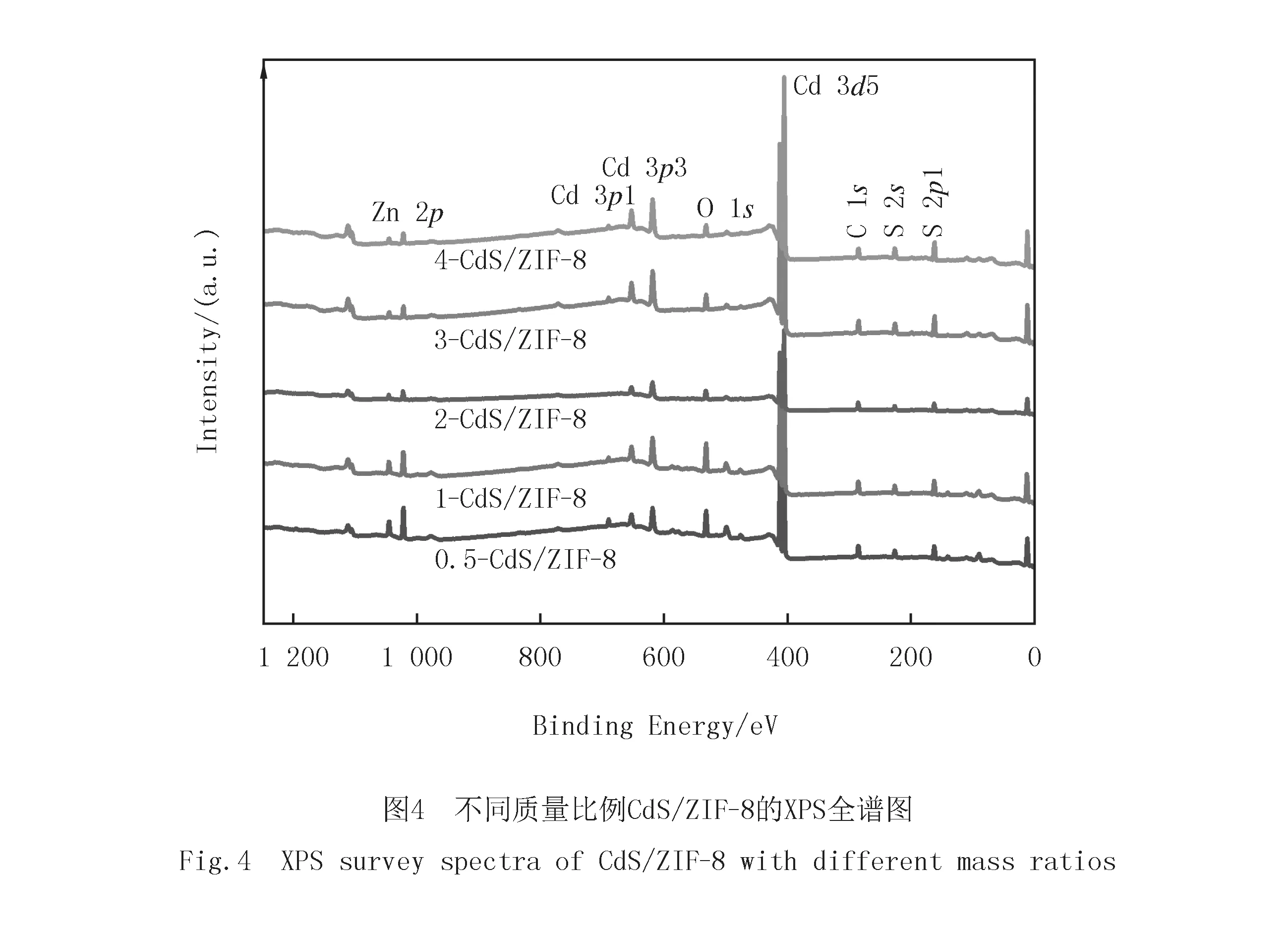

用XPS对CdS/ZIF-8进行分析,图4是不同质量比例CdS/ZIF-8的XPS全谱图,图4中显示有Zn,C,Cd,S,O等元素的峰线,说明所有CdS/ZIF-8中均有CdS和ZIF-8的存在.图5(a)显示了Cd 3d的XPS谱图,结合能位于404.7 eV和411.5 eV处的2个峰分别对应CdS中Cd元素的3d自旋-轨道分裂能带Cd 3d5/2和Cd 3d3/2,这表明Cd元素仅以Cd2+离子形式存在[20].图5(b)显示了S 2p的XPS谱图,结合能位于161.2 eV和162.3 eV处的2个峰分别对应CdS中S元素的2p自旋-轨道分裂能带S 2p3/2和S 2p1/2[21],表明S是以S2-形式存在,进一步表明复合材料中CdS的存在,这和XRD的表征结果一致.

表1 不同质量比例CdS/ZIF-8的BET比表面积和孔参数

2.2 CdS/ZIF-8催化剂的光催化性能

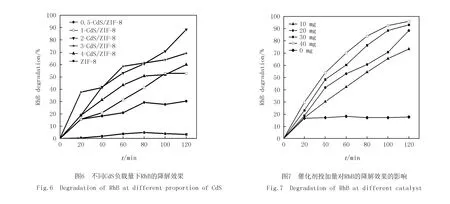

分别以0.5-CdS/ZIF-8,1-CdS/ZIF-8,2-CdS/ZIF-8,3-CdS/ZIF-8,4-CdS/ZIF-8为催化剂,在RhB的质量浓度为10 mg/L,用量为100 mL,溶液pH=7,催化剂的用量为20 mg的条件下,探究CdS的负载量对CdS/ZIF-8降解RhB溶液的影响.

图6为不同CdS负载量对RhB降解效果图,反应2 h后,催化剂对RhB的降解率随着CdS负载量的增大先升高后降低,复合比为2∶1时,RhB的降解率最大,88.42%.对照组降解率接近于零,说明不添加CdS,仅ZIF-8很难降解RhB.由此可确定降解效果最好的是2-CdS/ZIF-8复合催化剂,实验结果和BET表征结果相吻合,随着CdS负载量的增加,催化剂的比表面积和孔容先增大后减小,2-CdS/ZIF-8的比表面积最大,表面存在较丰富的活性位点,光催化活性较高.因此选用2-CdS/ZIF-8催化剂继续探究催化剂的性能.

为确定催化剂投加量对RhB降解效果的影响,分别选用0,10,20,30,40 mg的2-CdS/ZIF-8催化剂进行实验,实验条件为RhB的质量浓度为10 mg/L,溶液用量为100 mL,溶液pH=7,结果见图7所示.随着催化剂用量的增加,RhB的降解率也逐渐增加,其原因是增加催化剂投量可以增加反应体系中光催化剂的有效活性位点.催化剂投加量从0至40 mg时,RhB的降解效率提升幅度约为78.2%,而从30至40 mg时提升幅度为2.9%,催化剂投加量为40 mg时,RhB降解率已达到96%,若进一步投加催化剂用量,则催化效果增加幅度也不会显著.当反应溶液中加入过量的催化剂,光散射和反射的强度增大,催化剂对光的利用率减小,从而降解效率增加不明显[22].通过本实验可选定2-CdS/ZIF-8催化剂的最优投加量为40 mg.

在催化剂用量为40 mg,100 mL RhB溶液,且溶液pH=7的条件下,探究RhB初始质量浓度(5,10,15,20 mg/L)对其降解效果的影响,结果如图8所示.催化剂对RhB的降解效率随着其初始质量浓度的增加而降低,当RhB质量浓度为5 mg/L时,降解效果最好,120 min后降解率达到了98.5%.尽管随着RhB溶液质量浓度的增加,RhB的起始降解效率降低,但反应40 min之后,20 mg/L与15 mg/L的两个溶液降解率非常接近,120 min可以达到85%以上.在一定的降解浓度范围内[23],溶液浓度过低,催化剂用量过高,催化剂不能发挥最佳催化作用,有效资源被浪费;浓度相对较高的溶液中,污染物含量相对更高,更有利催化剂活性的发挥,因此选用20 mg/L的RhB溶液继续探究催化剂的性能.

在催化剂用量为40 mg,RhB溶液的用量为100 mL,质量浓度为20 mg/L的条件下,探究RhB初始pH(3,6,7,10)对降解效果的影响,结果如图9所示.RhB的降解效率随pH值的增加而降低,当pH=3时,催化剂对RhB的降解效果最好,20 min时降解率就已经达到了85%,40 min时达到了98.8%,反应60 min后,RhB溶液的降解率一直维持在99.4%左右,这可能是由于增加pH值会导致RhB的羧基分离,从而阻止RhB进入反应界面,而在强酸性条件下,RhB在界面将以较高的浓度聚集,从而有利于自由基对RhB的进攻[24].

光催化剂的稳定性是评价其光催化性能的重要指标之一,为了考察CdS/ZIF-8的稳定性,在2-CdS/ZIF-8催化剂40 mg,RhB溶液用量100 mL,质量浓度为20 mg/L,溶液pH=3的条件下,连续进行了3次循环光催化反应,每次反应时间为120 min,实验结果如图10所示.第一组实验进行到120 min时,RhB溶液的降解率达到了99.4%.第二组实验结束时降解率依然保持较高的水平,降解率为97.6%,第三组实验结束时降解率为96.2%.CdS/ZIF-8经过3次循环使用后,其催化活性仍能达到96%以上,说明该复合材料的循环利用稳定性较好,有效避免了自身光腐蚀现象.这是由于ZIF-8的存在,可以极大程度地限制粒径小、表面能高的CdS粒子的迁移和聚集,通过稳定催化剂中的硫化物和镉离子,有效保护CdS免受光腐蚀[25],从而维持催化剂的稳定性和化学活性.对循环使用3次的2-Cd/ZIF-8催化剂进行了XRD表征,结果如图11所示.从图11中可以看出,CdS的特征衍射峰没有发生明显改变,但在2θ=12.5°和18°两处的ZIF-8特征峰左移并且变宽,这可能是由于ZIF-8具有较大的比表面积,有较强的吸附能力,再加上光催化使得载体有更多的空穴[7],在降解过程中RhB分子掺杂进入到了ZIF-8晶体中,造成了晶格畸变,使得ZIF-8转变成了无定型结构(馒头峰).其他ZIF-8能抑制CdS光腐蚀的原因和机理仍在进一步的研究当中.

3 结 论

用加热回流的方法成功制备了CdS/ZIF-8半导体光催化剂,表征结果显示CdS有效地负载在ZIF-8表面,随CdS负载比例的增加,复合催化剂比表面积及孔容先增大后减小,当CdS与ZIF-8复合比例为2∶1时,2-CdS/ZIF-8催化剂的比表面积和孔容最大,且复合材料表面呈密集的多孔结构.2-CdS/ZIF-8投加量为40 mg,RhB溶液浓度为20 mg/L,pH=3的条件下,CdS/ZIF-8对RhB的光催化降解效率可达99.4%.循环实验证明CdS/ZIF-8半导体光催化剂具有良好的稳定性.通过在ZIF-8表面负载CdS,增加光催化剂比表面积的同时抑制了CdS的光腐蚀,进一步提高了CdS的光催化活性和光催化稳定性.