基于PROCAST软件的铸锭形状仿真分析

2022-03-04李逸尘毛宽民

李逸尘,毛宽民

(1.宁夏大学 机械工程学院,银川 750021;2.华中科技大学 机械科学与工程学院,武汉430074)

硅锰合金是一种铁合金,即铁为基体,与一种或多种元素组成的合金,常用的钢与铸铁都属于铁合金.只不过,目前钢铁工业中,一般还把所有用于炼钢用的中间合金称为铁合金,哪怕金属中铁含量并不是最高,甚至有些不含铁元素.

由于这些合金基本都是炼钢用的原料,所以铁合金生产时除了要保证产量,粒度也是一个关键.粒度过大或者过小都会导致产品质量不合格.目前,铁合金生产以及粒化的主要工艺有两种,即Blobulator工艺与GRANSHOT金属造粒工艺[1].这两种工艺由于都需要让金属直接接触水,因此,又被称作水粒化技术.

这两种金属造粒工艺已经非常成熟,在国内外各大铁合金生产厂家生产锰铁、铬铁等产品中得到广泛运用.然而,这两种工艺并不适合硅锰合金.因为硅锰合金质地较脆,遇水急速冷却以后很容易碎裂,采用以上两种工艺无法产出堪用的产品.

在国外,硅锰合金生产主要采用的是水冷铜平台或者浇铸机,水冷同平台结构见文献[2].

整个铸造机分3个冷却台,第1个台面为锻造铜板,第2、3个台面则为铁板.因为水冷铜板的冷却能力强大,因此硅锰合金流到铜平台末端时已经完全凝固,然后,刚凝固的产品在后面的铁平台上被振动破碎开裂成小块[2].

而我国在硅锰合金生产时,主流方式还是坑池铸造法,即使用铸铁隔墩围出一个浇铸池,然后,用天车吊起铁水包,将扒渣后的液态硅锰合金缓慢、均匀地浇入浇铸池中,等到浇铸池内的金属完全凝固之后,用天车将隔墩拆除[3],再用破拆机将整个凝固的金属块破碎成小块,最后用挖掘机将金属小块装车运走.整个硅锰合金的生产工艺流程图见文献[3].

至于我国为什么不使用铸造机,原因如下:一,坑池铸造工艺简单,成本较低,设备的制造与维护成本要远远低于铸造机铸造;二,坑池铸造的产量并不逊于铸造机.根据统计,项目来源方的硅锰厂硅锰合金产量为30 t/h,而国外使用铸造机的企业,除了日本的部分生产线,其他的产量均达不到这个产量[2].但这种方法有很大的问题,例如,浇注过程飞溅严重,浇注现场紊乱; 破碎过程中合金粉化率高,成品在运输过程中二次变粉的情况较为严重,产生大量的回炉碎铁; 该工艺生产的铁合金硬度低、偏析严重,并且存在缩松和夹渣.综上所述,现行工艺效率低下并且生产过程中资源浪费十分严重[4].

因此,为了响应国家绿色工业发展理念,项目方自行设计制造了国产的连铸粒化设备.这种设备主要设计思路依然是传统的锭模铸造,但结合了连铸的生产模式,提高了生产效率,并且让铸块的大小在一定程度上可控.最重要的是,大大减少了破碎次数,减少了浪费.同时,由于是生产线作业,操作者可以对浇铸、冷却、喷浆、预热等过程进行精确控制,甚至可以进行自动化改装,节约人工成本.结构示意图见文献[1],将锭模固定在链轮的链条上,让模具随着链轮运动,以经过上浆、浇铸、冷却、脱模、破碎等各个步骤.

由于铸造机的原理是锭模铸造,因此脱模也是一个必须关注的问题.对于这个问题,项目来源方实验过多种形状的铸锭之后,最终选定了半球体与半球圆柱体作为铸锭的形状.

本文就是从铸锭形状的角度对铸造过程进行研究,即以半球体与半球圆柱体这两种种形状的铸锭为基础,对浇铸冷却过程进行仿真分析,为我国的铸造机提供改进意见.

1 仿真分析

关于仿真研究的方向,由于铸造机生产的产品是用于钢铁冶炼的硅锰合金铸锭,即对铸造成品的形状上的精度要求并不高,只要能按照模具成型就能接受.因此,仿真的主要方向在于铸锭的产量与质量.

产量方面,首先需要选择一个合适的浇注速度,考虑到生产效率的问题,这个速度肯定不能小于当前工艺产量的30 t/h,即浇注速度需要大于8.4 kg/s.

而在质量方面,传统的坑池铸造中,铸造这一过程基本不会对金属质量造成太大的影响,传统的坑池法冷却时间将会持续数小时,冷却的金属量也很大,最后还要进行破碎,因此,基本不用考虑缩孔与缩松的问题.但是,使用浇注机却不同,根据厂方浇注机的设计,机器运行一圈只有7 min,这就意味着金属铸锭从浇入模具到最后脱模只有3.5 min,而且,为了提高生产效率,需要采取更加有效的冷却措施,此时缩孔和缩松就不能完全忽略了,缩孔与缩松在一定程度上会导致铸锭内氧化物增加、成分偏析等问题,影响铸锭质量.另外,如果缩孔与缩松过于密集,导致铸锭内部产生空心,更是极大影响产品质量.因此,为了保证铸锭的质量,应该关注缩孔与缩松的问题.

根据设计,铸造机上使用的是H13钢模具.模具形状如图1所示.

如图1所示,由于铸模逐级搭接,虽然浇铸机有一个6°的斜度(可根据需要调整),但模具的浇注面实际上依然是保持水平的,并且,模具之间以首尾相接的方式,搭接在一起.除了从炉中浇入的金属之外,多余的金属还会从上一级模具流入下一级,但根据实践经验,为了保证所有型腔都能充分充型,需要多浇入一些金属.这些多余的金属一部分流入下一级模具,另一部分则堆积在半球铸锭上方,形成一层多余金属层.根据厂方对浇铸机的使用经验,最终冷却时,多余的金属总会在铸锭上方形成一层约8 mm左右的多余金属层.这一层金属层的作用就和普通铸造中的浇口是一致的,可以起到一个补缩的作用.

1.1 金属型浇注仿真

1.1.1金属型半球体型腔浇注

半球体型腔是目前厂方设计并投入使用的设计,已经投入了生产,但是据操作人员反映,半球体型腔会出现黏模等问题.首先,对半球体型腔模具进行仿真分析.

仿真条件如下:

铸件材料:按照厂方提供的牌号FeMn65Si17进行设置,为:锰65%,硅17%,碳0.5%,硫0.25%,磷0.1%,铁17.15%,并以此为成分,通过仿真软件计算出该成分下硅锰合金的各项性质参数,建立仿真模型.

模具材料:采用永久型,材料选择热作模具钢H13钢.

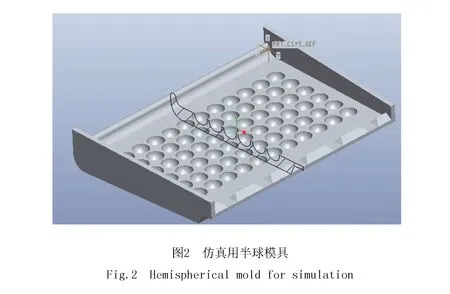

模具形状:由于本次仿真主要是研究凝固状况,并不需要对应力与微观结晶等进行分析,因此,金属流动方向,速度等参数对铸造结果影响并不大,将三级模型再次简化为单级模具模型进行仿真,即以图2的3D模型为模具:这个模具的主要特征就是以11*6排列的共计66个直径70 mm半球体型腔.

充型速度:通过流体仿真计算,选用22 kg/s.

倾斜角度:0°.

前文已经提到,虽然浇铸机链条与水平面的角度为6°,但是模具实际上是阶梯状搭接在一起,实际上浇注面与地面水平,所以重力角度还是设置为0°.

预热温度:500 ℃.

考虑到设备结构以及工作状态,已经没有空间与时间让模具在电炉上预热到标准要求的250~300 ℃,因此,一些选择使用这种设备的厂商将刚出炉的液态炉渣置入模具中,然后让设备运行两圈.根据厂内的实践经验,这样做可以在开始浇铸前,将模具预热到500 ℃.

换热系数:根据生产工艺,模具的冷却方式为铸件的上表面进行空冷,对流换热系数,根据经验数据,取60 W/(m2·K),而模具的下表面则进行喷水冷却,换热系数取5 000 W/(m2·K).

铸件与金属之间,是硅锰合金与热作模具钢接触,而金属与金属接触的换热系数在1 000~5 000 W/(m2·K),由于硅锰合金中含硅量较高,根据经验取值,因此换热系数选择1 000 W/(m2·K).

以上条件进行仿真,仿真结果如图3.

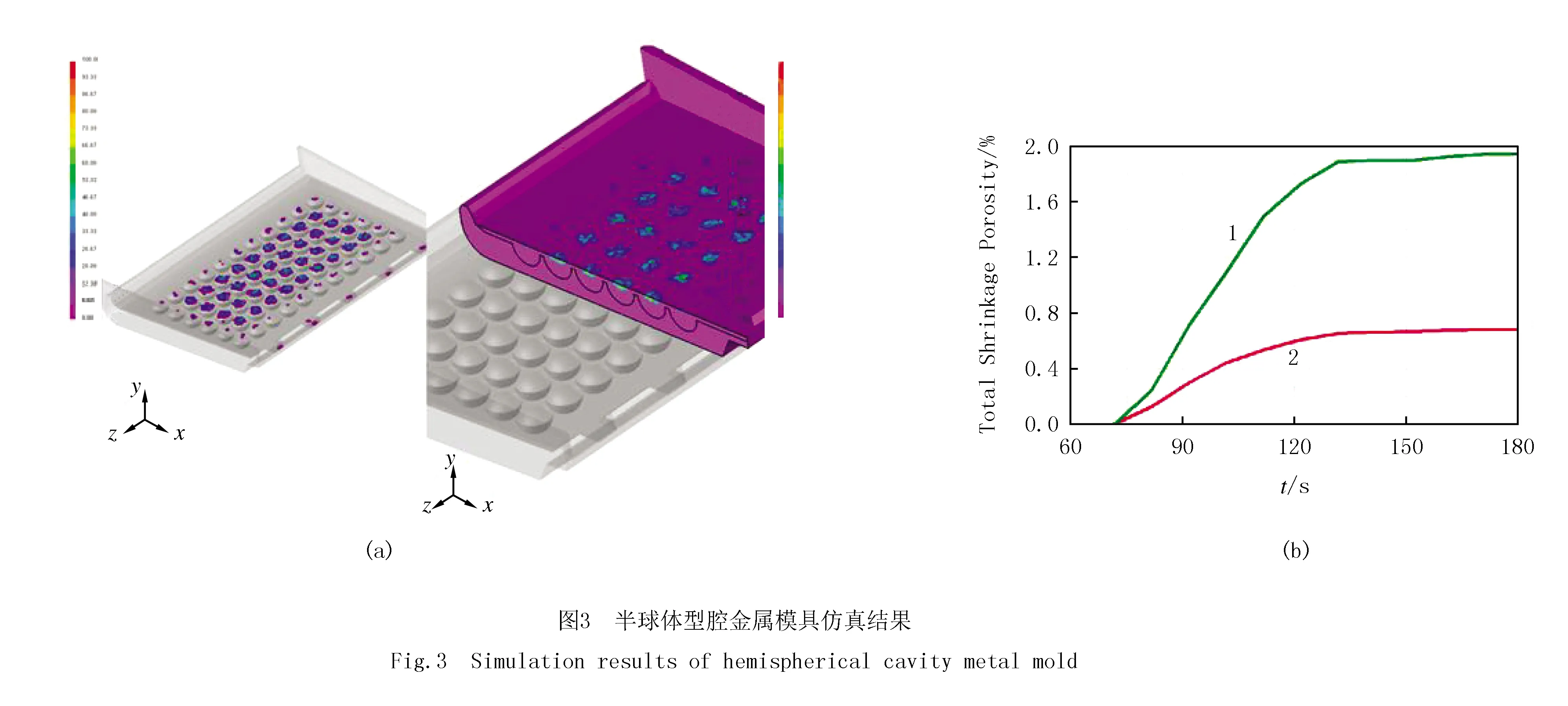

关于缩松与缩孔的孔隙率随着时间变化的图像如图3(b)所示,其中,1号曲线代表第5列第4行型腔上的孔隙率,2号曲线代表铸件整体孔隙率.

从图3(a)中可以看出,缩孔与缩松集中在铸锭的表层,也就是大多集中在10 mm的多余金属层上了,铸锭内部质地紧实没有形成缩孔.而从图3(b)中可以看见,铸件的整体孔隙率为0.68%,而以在第5列第4行的型腔为例,也就是缩孔缩松仿真结果云图中,缩孔缩松体积较大的一个型腔,孔隙率为1.9%,而且基本都处在多余金属层上.综上所述,使用半球模具及其配套的浇铸工艺,缩孔与缩松问题几乎不会对铸件质量造成影响.

然后,根据程序计算,以半球及其上方的10 mm金属层作为整个铸件,其总体积为12 317 500 mm3,由球体的体积计算公式:V=(4/3)πr3,1个直径70 mm的半球体积为89 751.7 mm3,总体积为5 923 610 mm3,占整个铸锭的总体积的48%.

可以看出,金属层所占的金属总量甚至比生产出的半球铸锭还要多.

综上所述,金属型半球型腔有其优点,那就是缩孔与缩松基本不会影响到铸件质量,缺点在于,多余金属层部分金属质量多,达到了总体积的52%.

1.1.2金属型半球圆柱体型腔浇注

经过项目方对脱模难度进行实验,半球圆柱体铸件比半球体铸件要好.因此,在本文中对其冷却过程进行仿真,仿真条件如下:

铸件材料:依旧是以牌号FeMn65Si17进行设置,通过仿真软件计算该成分下硅锰合金的各项性质参数的硅锰合金仿真模型.

模具材料:采用永久型,材料选择热作模具钢H13钢.

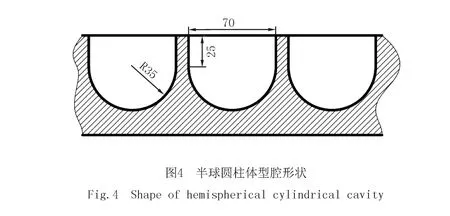

模具形状:半球圆柱体型腔如图4所示,由一个直径70 mm半球与一个直径70 mm和高度25 mm的圆柱组成.

采用简化的单级模具进行仿真,即以图5为模具.

这个模具的主要特征就是以11*6排列的共计66个直径70 mm半球圆柱体型腔.

充型速度:通过流体仿真计算,选用33 kg/s.

倾斜角度:0°.

预热温度:500 ℃.

换热系数:根据生产工艺,模具的冷却方式为铸件的上表面进行空冷,对流换热系数,取60 W/(m2·K),而模具的下表面则进行喷水冷却,换热系数取5 000 W/(m2·K).

同上,铸件与模具间换热系数选1 000 W/(m2·K).

以上条件进行仿真,仿真结果如图6.

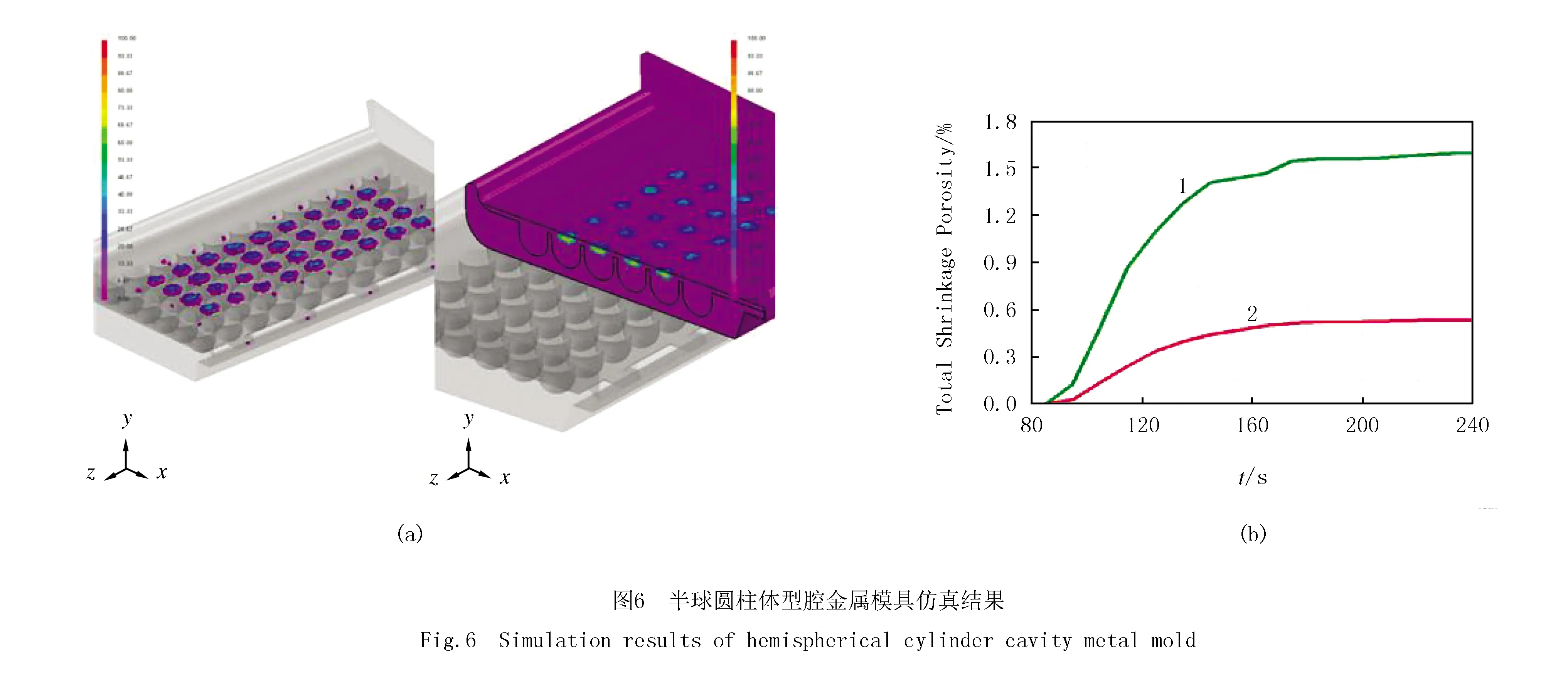

关于缩松与缩孔的孔隙率随着时间变化的图像如图6(b),其中,1号曲线代表第6列第3行型腔上的孔隙率,2号曲线代表铸件整体孔隙率.

从图6(a)中可以看出,缩孔与缩松同样集中在10 mm的多余金属层上,铸锭内部质地紧实没有形成缩孔.而从图6(b)中可以看出,铸件的整体孔隙率为0.54%,与半球型腔差不多,而在第6列第2行的型腔,也就是缩孔缩松仿真结果云图中缩孔缩松体积较大的一个型腔,孔隙率为1.6%.

综上所述,和半球形铸件一样,对半球圆柱体的铸件总体来说,质量不会被缩孔与缩松现象影响,而且,无论在整体孔隙率还是单个型腔的孔隙率上,半球圆柱体型腔的表现与半球型腔差不多,而且还有些许优势.

然后,根据程序计算,以半球柱铸锭以及上方的10 mm金属层作为整个铸件,这个铸件的总体积为18 667 444 mm3,由球体的体积计算公式与圆柱体积计算公式,1个半球圆柱体型腔的体积为89 751.7+96 162.5=185 914.2 mm3,半球圆柱体总体积为12 270 337.2 mm3,占整个铸锭的总体积的65%.

综上所述,半球圆柱体型腔对于半球型腔来说,孔隙率略微占优但差别不大,而且缩孔与缩松都集中在多余金属层上,铸锭质量基本不会被缩孔与缩松影响,但是在铸锭的金属利用率上,半球圆柱体比半球体型腔高出17%,再加上经过项目来源方实验,这个形状在脱模上也比半球型腔有优势.

总的来说,在使用金属型的条件下,半球圆柱体型腔要整体优于半球体型腔的.

1.2 砂型铸模仿真分析

虽然现在的连铸粒化工艺选用的是金属型,但是金属型在实践中也出现了不少的问题.首先就是成本高,成本高体现在以下两点:一,制造成本高;二,维护成本高.

制造成本高显而易见,而维护成本高则主要体现在金属型很容易出现故障.比如,预热与浇注这两道工序中,如果温度没有把控好,很容易造成模具开裂或者变形.而金属模具一旦开裂就得回炉重造甚至报废,十分浪费.其次,由于热作模具钢与硅锰合金都是铁合金,性质有一定程度的相似.浇注次数多了以后,模具表面会变粗糙,以至于脱模会越来越艰难,同时发生模具表面烧坏、黏模等现象,并且经过项目方实验,滑石粉等常规涂料无法解决这些问题.

因此,参考砂型铸造生产线的设计思路,本课题组提出了在连铸粒化设备上使用砂型的可能性.砂型铸造较金属型来说有很多优势,根据砂型铸造工艺,作为一次型,当铸锭冷却以后,可以直接破坏性地将铸锭取出,而剩下的模具则被破碎、清洗、回收,然后再制作新的砂型,投入下一次制造.而且,由于砂型成本低,可以大批量制造,并不需要考虑模具循环的问题.可以将浇铸完毕的砂型放置在专门的冷却室中批量冷却,甚至让其自然冷却,激进一点的话,连冷却系统都可以省略.

接下来,对砂型模具铸造进行仿真.

1.2.1砂型半球型腔浇注

仿真条件如下:

铸件材料:依旧是以牌号FeMn65Si17进行设置,通过仿真软件计算出该成分下硅锰合金的各项性质参数的硅锰合金仿真模型.

模具材料:采用砂型,材料选择Resin bonded sand.

模具形状:与1.1.1节半球型腔模具方案相同,采用简化的单级模具进行仿真.

充型速度:22 kg/s.

倾斜角度:0°.

预热温度:无预热,根据工厂场内温度选择27 ℃.

换热系数:根据生产工艺,模具的冷却方式为铸件的上表面进行空冷,对流换热系数取60 W/(m2·K),而模具的下表面则进行喷水冷却,换热系数取5 000 W/(m2·K).

金属与砂之间的换热系数在300~1 000 W/(m2·K),因此,根据经验取值,在仿真中选择300 W/(m2·K).

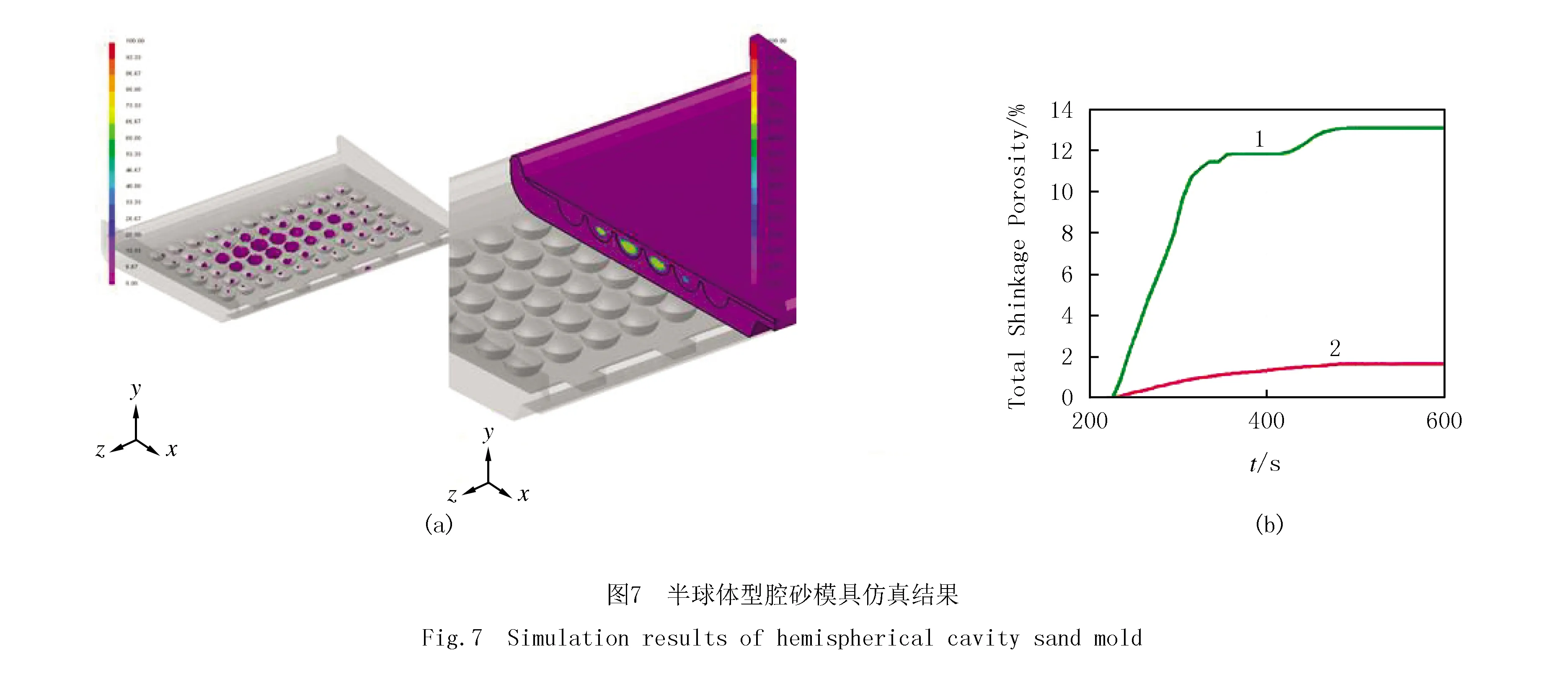

仿真结果如下,最终成型时缩孔缩松如图7.

关于缩松与缩孔的孔隙率随着时间变化的图像如图7(b),其中,1号曲线代表第6列第3行型腔上的孔隙率,2号曲线代表铸件整体孔隙率.

从图7(a)中可见,如果使用砂型,缩孔与缩松度集中在铸锭内部,这样或多或少都会对铸锭质量产生一定的影响.另外,根据图7(b),可以看出,相比金属型,砂型的孔隙率会有大量提高,整体孔隙率达到了1.8%,而在第6列第3行的型腔,也就是缩孔缩松仿真结果云图中,缩孔缩松体积最大的一个型腔,孔隙率高达13.5%,在这一方面要大大劣于金属型.

1.2.2砂型半球圆柱体型腔浇注

之前在金属型分析中,已经体现了半球圆柱体铸锭的种种优点,接下来,对砂型半球圆柱体型腔进行仿真,仿真条件如下.

铸件材料:依旧是以牌号FeMn65Si17进行设置,通过仿真软件计算该成分下硅锰合金的各项性质参数的硅锰合金仿真模型.

模具材料:采用砂型,材料选择Resin bonded sand.

模具形状:与1.1.2节半球圆柱体型腔模具方案相同,采用简化的单级模具进行仿真.充型速度:33 kg/s.

倾斜角度:0°.

预热温度:无预热,选择工厂场内温度27 ℃.

换热系数:根据生产工艺,模具的冷却方式为铸件的上表面进行空冷,对流换热系数取60 W/(m2·K),而模具的下表面则进行喷水冷却,换热系数取5 000 W/(m2·K).

金属与砂之间的换热系数在300~1000 W/(m2·K),因此,根据经验取值,在仿真中选择300 W/(m2·K).

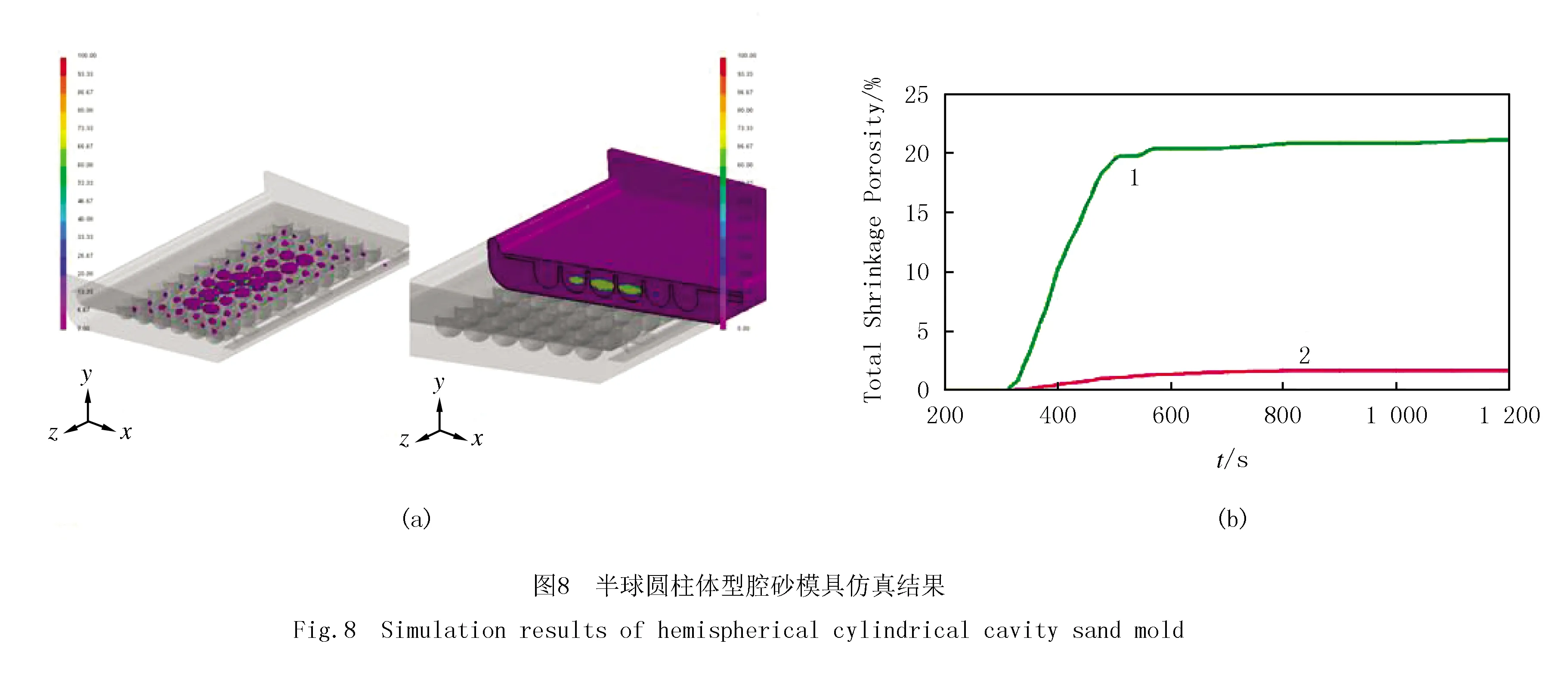

仿真结果如下,最终成型时缩孔缩松如图8.

关于缩松与缩孔的孔隙率随着时间变化的图像如图8(b),其中,1号曲线代表第6列第3行型腔上的孔隙率,2号曲线代表铸件整体孔隙率.

从图8(a)中可见,半球柱型腔缩松状况比半球模型更加严重.另外,从图8(b)可以看出,砂型半球形型腔的模具,整体孔隙率倒是有略微下降只有1.7%.但是,在第6列第3行的型腔,也就是缩孔缩松仿真结果云图中缩孔缩松体积最大的一个型腔中,孔隙率却更高,高达21.3%,可见半球柱型腔中的缩孔与缩松要更加集中一些.

2 浇铸实验

以上的结论仅仅停留在仿真的层面,仅仅算是理论上可行,而且是建立在砂型能够承受高温液态硅锰合金的冲击而不被冲毁以及变形的前提下得到的.基于此,必须进行实验验证,以确保铸锭确实能在砂型中完好成型.

2.1 实验设备

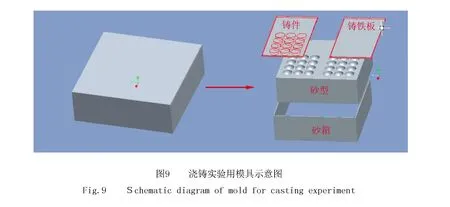

1-熔炉;2-浇包;3-如图9所示的实验模具(包括砂型,沙箱,铸铁挡板);4-高温液态硅锰合金.

型砂采用的水玻璃砂,直径70 mm半球体型腔,并且将一个600 mm×600 mm×200 mm的大模具成两次进行实验,实验开始前,用铸铁板挡住一半的模具.

2.2 实验过程

模具准备好以后,使用天车吊着浇包将高温液态硅锰合金浇注入模具内部.当金属浇铸完毕,经过一段时间的冷却,金属完全凝固,且温度降低到人工可以在模具周边作业以后,将金属铸锭脱模,并清理黏在铸锭上的型砂,观察金属锭成型状况.

然后冷却一夜,让砂型恢复常温,再进行重复实验.

2.3 实验结果

经过两次浇铸实验以后,实验结果如图10.

实验中,两次实验,总计24个半球体铸件全部顺利成型,当然,也有些小瑕疵,由于工人的手工浇注不太好控制,部分铸锭出现脱层现象,以至于其表面不够光滑,以及人工脱模时用力过猛,导致部分铸锭开裂,但总的来说,就成型方面来说并没有什么问题.很明显,24个铸锭全部完好地呈现半球体,也并没有出现因为型腔被金属冲溃而产生的变形,这证明硅锰合金砂型铸造完全可行.

2.4 仿真与验证

接下来为了验证上文中仿真的准确性,根据实验时的条件,对实验进行仿真,仿真条件如下:

铸件材料:依旧是以牌号FeMn65Si17进行设置,通过仿真软件计算该成分下硅锰合金的各项性质参数的硅锰合金仿真模型.

模具材料:采用砂型,材料选择Resin bonded sand.

模具形状:如图9.

充型速度:为了尽量模拟浇注时的状况,如图11所示,分3次进行浇铸,首先在2号浇口处以0.48 kg/s的速度浇注11 s,然后在1号浇口处以0.48 kg/s的速度浇注11 s,最后在3号浇口处以0.48 kg/s的速度浇注11 s.

预热温度:无预热,选择工厂场内温度27 ℃.

换热系数:根据生产工艺,模具的冷却方式为铸件的上表面进行空冷,对流换热系数取60 W/(m2·K),而模具的下表面则进行喷水冷却,换热系数取5 000 W/(m2·K).

金属与砂之间的换热系数在300~1 000 W/(m2·K),因此,根据经验取值,在仿真中选择300 W/(m2·K).

对缩孔缩松进行仿真,结果如图12.

为了验证仿真的准确性,选取不同位置的铸锭破开,观察内部组织,如图13.

可以很清楚地看见,铸锭内部确实有疏松组织,且位置与仿真结果基本一致,因此,可以判定,前文中的仿真均有一定的可靠性,可以作为参考.

3 结 论

本文对金属型与砂型条件下的半球体与半球圆柱体型腔浇铸过程进行了仿真,并且得出了以下结论:

如果使用金属型,半球圆柱体的型腔明显表现更好.在总体孔隙率上,半球体型腔为0.68%,而半球圆柱体型腔为0.54%;在单个型腔的孔隙率上,取孔隙率最高的型腔的数据,半球体型腔为1.9%,而半球圆柱体型腔为1.6%;再加上金属利用效率上的优越性,因此可以得出结论,在使用金属型的情况下,半球圆柱体型腔比半球体型腔更好.

而砂型,则情况较为复杂.半球体型腔与半球圆柱体型腔在浇铸时,总孔隙率差别不大,半球体型腔为1.8%,而半球圆柱体型腔为1.7%,但是铸锭中的孔隙率最大的数据,半球体型腔为13.5%,而半球圆柱体型腔则是21.3%.这意味在砂型铸造的条件下,在半球圆柱体型腔中,缩孔与缩松更加集中在部分铸锭中,而且可以看到,在那部分铸锭中缩松明显大面积集中在铸锭中央,虽然在仿真中没有出现空腔,但也不排除在实际生产中,个别铸锭中央因为实际操作原因,或是生产条件原因而出现空腔的可能.

不过,以上的结论最后还是基于计算机的计算与仿真的结论以及有限的实验,在仿真中,并不能完全还原生产环境,为了能够计算,进行了一些简化,并采用了一些经验取值,因此,只能起到一个预测与提示的作用.如果有条件,最终还是要付之于实践,也只有经过实践的检验,才能将研究成果投入改进与生产.