LSM 粉末设计及其对SOFC阴极性能的影响

2022-03-03卜晓晨李成新李长久

卜晓晨,李成新,李长久

(西安交通大学金属材料强度国家重点实验室,陕西西安 710049)

固体氧化物燃料电池(SOFC)是一种通过电化学反应直接将燃料的化学能转化为电能的高效且清洁的能源转化系统,可用燃料广泛,不仅可以选用H2,还可以使用CO、CH4等燃料气体。其作为电热联供系统不仅适合于家用,还适用于分布式发电系统,具有很广泛的应用领域。然而其作为一种高效、清洁的发电装置,在面向商业化应用过程中,如何进一步提高电池性能、降低电池系统制造成本是需要考虑解决的关键问题[1]。

研究表明,阴极的极化阻抗在SOFC 的所有功能层中最高,控制着电池的输出性能[2]。Sr掺杂LaMnO3(LSM)是目前为止研究最为广泛且在已商业化SOFC 中应用的电子导体阴极材料。在高温(800~1 000 ℃)运行条件下,LSM 阴极具有较高的电子电导率(150 S/cm),良好的催化活性,与ZrO2基电解质化学相容性良好以及热膨胀匹配等显著优点[2]。但是,如何进一步有效降低阴极极化仍然是受到广泛关注的问题。研究表明采用LSM 与氧离子导体制备复合阴极可以降低阴极极化[3-4],此外,采用高活性的阴极材料如Sr 掺杂LaCoO3(LSCO)等也可显著降低阴极极化,但对于常用的氧化钇稳定氧化锆(YSZ)或镧锶镓镁(LSGM)基电解质,其显著的线膨胀系数不匹配性使其难以应用[3]。因此,通过粉末设计与制备工艺优化LSM 阴极结构成为提高SOFC输出性能的基本策略。

制备SOFC 阴极的方法有很多,如常用的陶瓷成形技术,包括流延成型、丝网印刷、浆料涂覆、溶胶-凝胶法等。采用流延成型制备的阴极具有疏松多孔的结构,这种结构扩大了三相反应界面,有利于气体进入,提升了阴极性能[5]。但是因其自身的工艺特点比较适合于在板块结构的平直表面制备阴极,对于管状结构其适用性较差。各种涂层制备技术也可用于SOFC 阴极的制备,如物理气相沉积、化学气相沉积、脉冲激光沉积、热喷涂等[6],其中,等离子喷涂技术因其可通过粉末设计与工艺控制灵活地实现多孔与致密涂层的制备,同时,可自动化地实现涂层的高效制备,作为SOFC 低成本制备技术,不论是在致密电解质层的制备,还是阳极与阴极的制备方面,都得到了广泛关注[6-7]。

当采用等离子喷涂在粉末粒子完全熔化条件下制备阴极时,沉积层致密度较高,反应气体通过的贯通孔隙主要由扁平粒子内的垂直裂纹与粒子层间未结合界面提供,当阴极层厚度超过20 μm 时,即使在输出电流密度较小时也将发生显著的浓度极化现象[8]。采用液料替代传统固态粉末材料,用等离子喷涂可制备纳米结构的性能优越的阴极,但由于颗粒之间的结合相对较弱,为确保电池运行中的结构完整性,需要通过后续的烧结热处理进行强化[8],这不仅将增加电池制造的复杂性,而且对于中低温SOFC,高温热处理又将引起界面反应等问题。因此,直接等离子喷涂制备出孔隙率满足电池运行要求的高活性阴极将为不同结构电池的阴极制备提供简便高效的方法。有研究表明通过在粉末中添加造孔剂并结合粒子熔化状态控制可以有效提升涂层孔隙率[9-10],该方法已经用于制备要求较高孔隙率的热障涂层与可磨耗封严涂层,但一般孔隙尺寸较大,而针对SOFC 阴极,大尺寸的孔隙不利于三相界面长度的提升。

为此,本文提出了在LSM 微粉中添加小尺寸的石墨颗粒作为造孔剂而获得LSM/石墨复合粉末的设计方案,采用大气等离子喷涂在YSZ 电解质表面制备LSM 阴极,系统研究喷涂参数(电弧功率)对SOFC 阴极组织结构与极化性能的影响,为优化阴极的喷涂制备工艺提供依据。

1 实验

1.1 实验材料

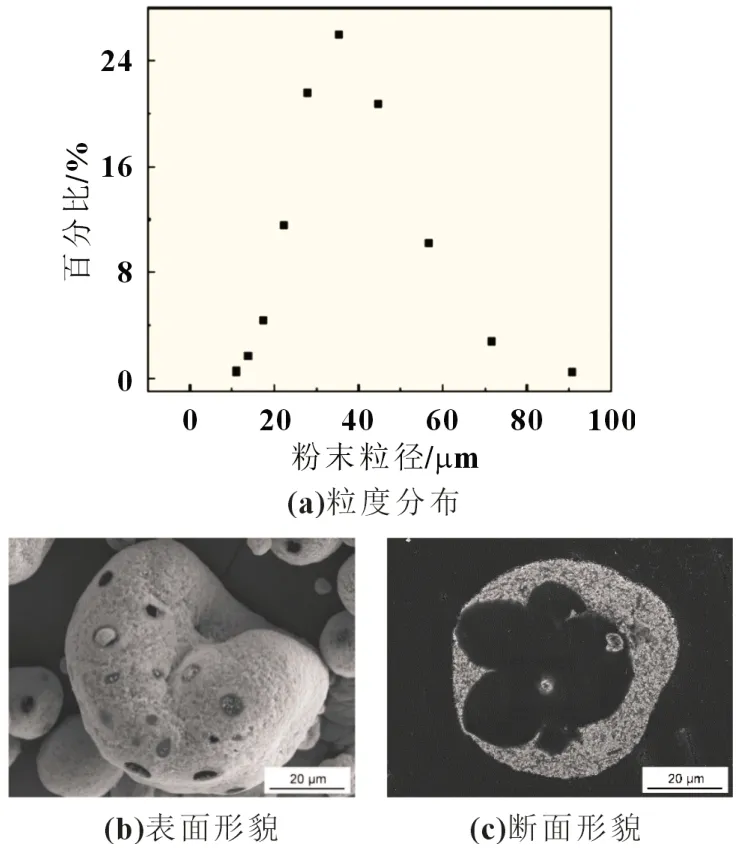

采用La0.8Sr0.2MnO3微粉(颗粒直径0.4~1 μm)与颗粒直径小于1 μm 的石墨微粉为原料,在复合20%(体积分数)的石墨粉末后,采用团聚造粒方法制备了粒径为20~60 μm 的LSM/石墨复合粉末,粒度分布如图1(a)所示。图1(b)~(c)分别为复合粉末的整体形貌与断面结构,粉末呈近球形结构,局部可观察到石墨聚集的呈黑色对比度区域,断面结构表明粉末呈空心结构。

图1 LSM/石墨复合粉末粒度分布与形貌

采用8%(摩尔分数)Y2O3-ZrO2(8YSZ)烧结块体作为制备阴极层的基体。将粒径小于2 μm 的8YSZ 微粉在3 MPa 的压力下冷压获得厚为1 mm、直径为19 mm 的基体毛坯,然后在1 400 ℃下烧结5 h,获得基体试样。圆片状基体试样的尺寸为:厚约0.8 mm,直径约15 mm。

1.2 LSM 阴极制备

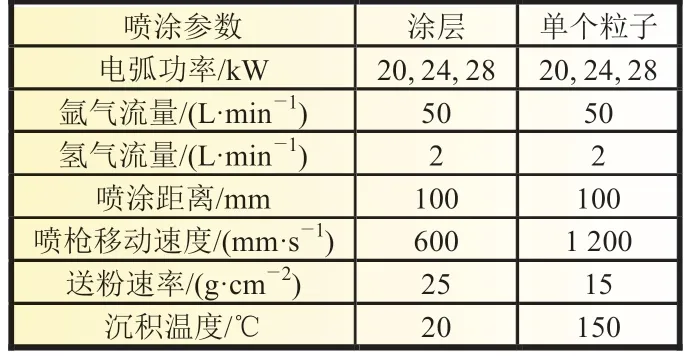

采用大气等离子喷涂制备LSM 阴极层。大气等离子喷涂采用了ZB-80kx 型等离子喷涂设备(80 kW 级),喷涂参数如表1 所示,主要考察了电弧功率对阴极结构与性能的影响。喷涂时喷枪固定在可编程机械手上,能准确控制喷涂过程中的喷涂距离、喷枪移动速度和喷涂时间。为观察粒子的状态与沉积行为,除制备阴极层外,还在较高喷枪移动速度下沉积了单个粒子样品。

表1 大气等离子喷涂工艺参数

1.3 结构与性能表征

采用扫描电子显微镜(SEM,TESCAN MIRA3)观察了原始粉末、LSM 阴极层及单个粒子的表面形貌和断面组织结构。利用X 射线衍射仪(XRD,Bruker,D8Advance)表征了粉末与LSM 阴极的相结构。在制备金相试样前,对涂层样品进行800 ℃×5 h 热处理以去除涂层中的石墨。为了使阴极中的孔隙结构不被制样过程影响,在制备断面金相试样前采用环氧树脂对喷涂阴极进行了浸渗处理。

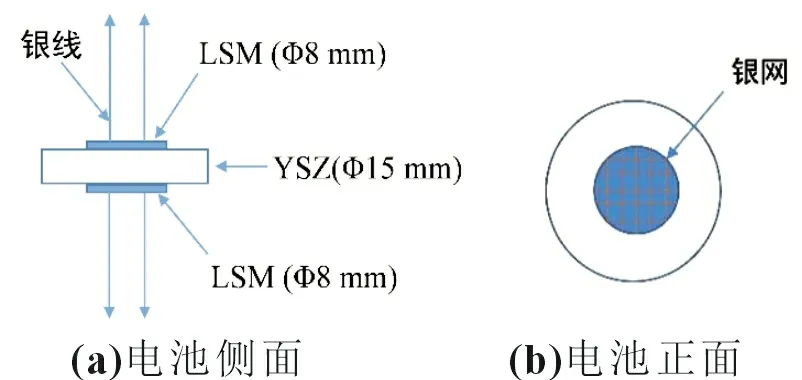

图2 为电池阻抗测试示意图,在电解质两面对称制备阴极,分别涂敷银浆并用银线作电流引线,采用阻抗分析仪在开路电压模式下测试了不同温度下的喷涂阴极的交流阻抗,测试频率范围为0.1~105Hz,施加的交流电压幅值为20 mV。

图2 电池交流阻抗测试示意图

2 结果与讨论

2.1 喷涂参数对LSM 粒子形貌的影响

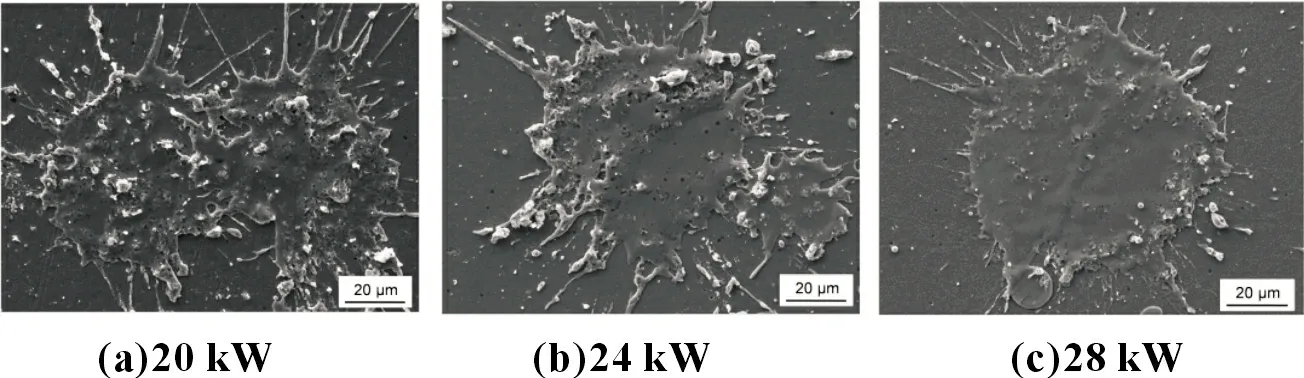

热喷涂涂层通过半熔或熔融粒子逐个累加沉积形成,通过考察单个粒子的结构形貌,不仅可以考察粒子的熔化情况,而且有助于分析沉积层的组织结构形成机制,为此,首先研究了功率对沉积粒子结构的影响规律。

不同电弧功率下大气等离子喷涂制备的单个粒子表面形貌如图3 所示。所有粒子均呈现扁平盘状结构,这表明粒子中的LSM 熔化良好,碰撞基体后在表面发生了均匀铺展。观察发现,在扁平粒子内部存在直径1 μm 左右呈黑色对比度的细小区域,其数量随电弧功率的增加在扁平粒子内部变化不大。

图3 不同电弧功率下制备的单个粒子表面形貌

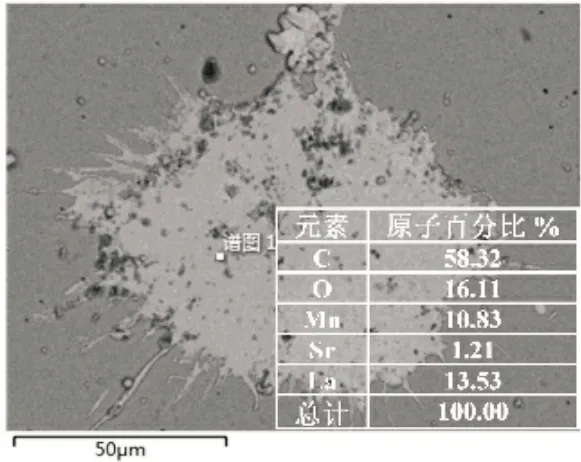

能谱分析表明,如采用背散射电子模式观察所得的图4扁平粒子形貌所示,表面黑色区域中71%的成分为石墨,证明原始粉末中的石墨造孔剂有效保留于涂层中。此外,在扁平粒子表面及周边分布有少量的指状飞溅物与因飞溅形成的直径1~4 μm 的圆球。这主要是由喷涂粉末在等离子焰流中加热后,LSM 熔化形成的LSM/石墨液固两相颗粒在高速碰撞基体表面后的铺展过程中发生飞溅产生的小液滴凝固形成的。

图4 28 kW 电弧功率下制备的单个粒子表面形貌与能谱分析

2.2 等离子电弧功率对大气等离子喷涂LSM 阴极结构的影响

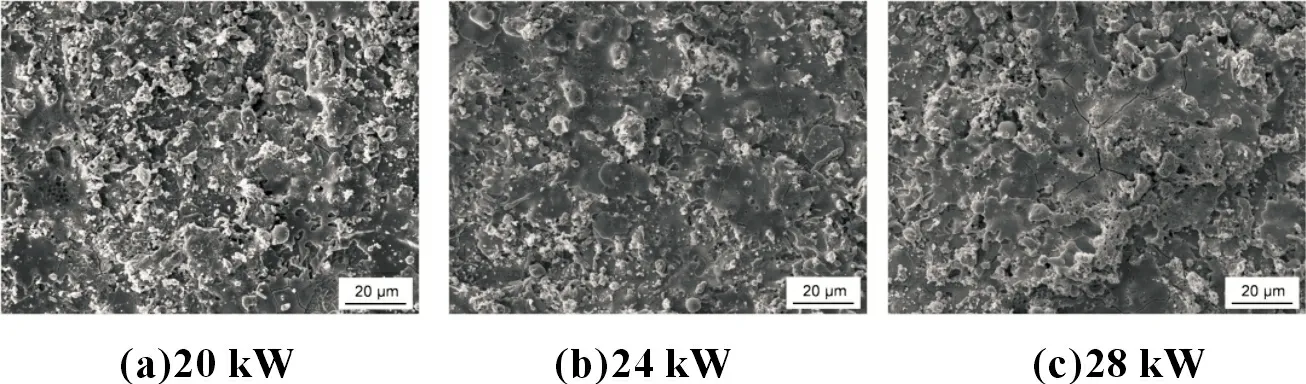

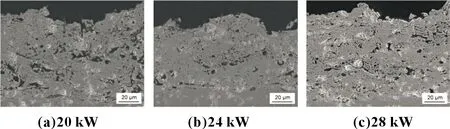

图5~6 为不同电弧功率下,采用LSM/石墨复合粉末制备的LSM 阴极表面形貌与抛光断面组织结构。LSM 阴极由LSM 完全熔化后形成的复合颗粒沉积形成,呈典型层状结构,这与单个扁平粒子的结构一致。从表面可以观察到粒子内分布的垂直裂纹,从断面组织中可以观察到较大尺寸的孔隙与去除造孔剂后形成的小孔隙,孔隙分布均匀,沉积体与基体结合良好。测量可得三种功率条件下的表观孔隙率分别为20%、14%与10%,即孔隙率随电弧功率的增加而减小。

图5 不同电弧功率下大气等离子喷涂LSM阴极的表面形貌

图6 不同电弧功率下大气等离子喷涂LSM阴极的抛光断面组织

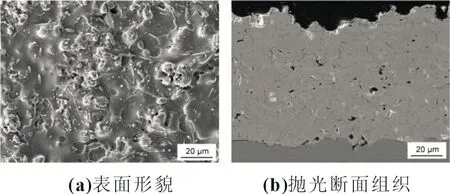

图7 为28 kW 电弧功率下,采用纯LSM 粉末制备的LSM涂层表面形貌与抛光断面组织结构。从LSM 涂层表面观察到涂层由熔化充分的粒子铺展扁平化后沉积而成,在扁平粒子内分布有微小裂纹;从断面组织中可以观察到少量大尺寸孔隙,沉积体与基体结合良好,表观孔隙率小于5%,致密程度显著高于采用LSM 复合粉末制备的LSM 阴极。

图7 纯LSM粉末制备的LSM阴极的表面形貌与断面组织

2.3 等离子喷涂LSM 阴极的晶体结构

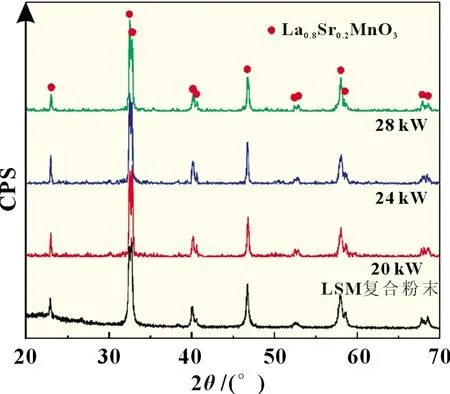

图8 为不同电弧功率下大气等离子喷涂的LSM 阴极在经过800 ℃×5 h 大气热处理后的XRD 图谱,各涂层中均未观察到石墨相,说明热处理已使阴极中的石墨有效去除,并且使喷涂过程中由氧缺失导致的晶格畸变得以恢复。涂层相结构和原始LSM 复合粉末基本一致,呈现为单一的正交钙钛矿结构。

图8 大气等离子喷涂制备的LSM涂层XRD谱图

2.4 电弧功率对等离子喷涂LSM 阴极极化的影响

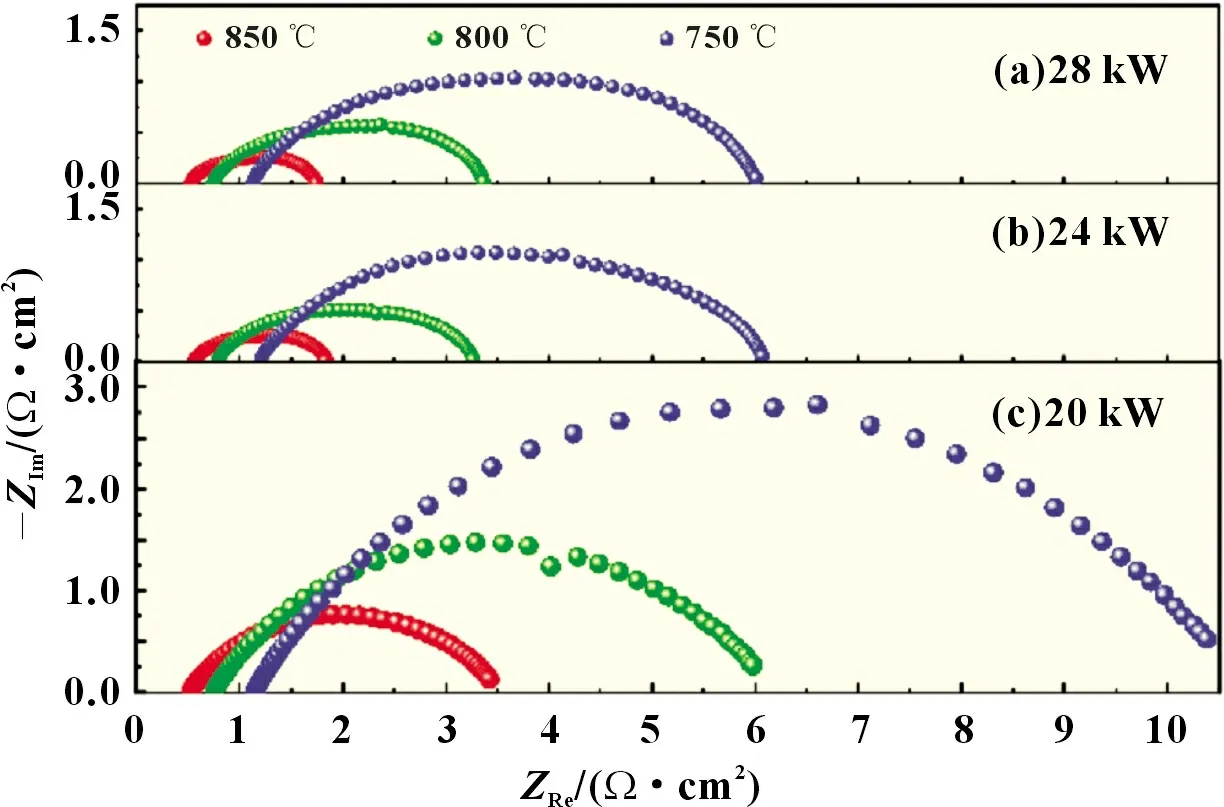

在不同电弧功率下,采用LSM 复合粉末制备了厚约15 μm 的LSM 阴极,表征了LSM 阴极的极化阻抗。图9 为不同温度下测得的三种阴极的阻抗,在一定测试温度下,极化阻抗随着电弧功率的增加而减小。850 ℃时,28 kW 电弧功率下制备的LSM 阴极的极化阻抗为1.22 Ω·cm2,显著低于20 kW 下制备的阴极的极化阻抗(2.91 Ω·cm2)。

图9 不同电弧功率下制备的LSM阴极的交流阻抗谱图

研究表明[1],LSM 阴极的面比电阻Rp(Ω·cm2)随热力学温度T(K)的变化一般符合Arrhenius 规律,即可表示为:

式中:A为包含载体浓度的材料常数;k为Boltzmann 常数;Ea为活化能。

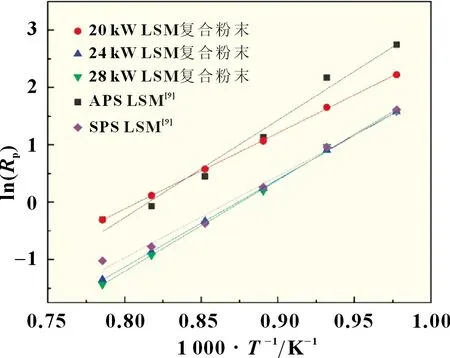

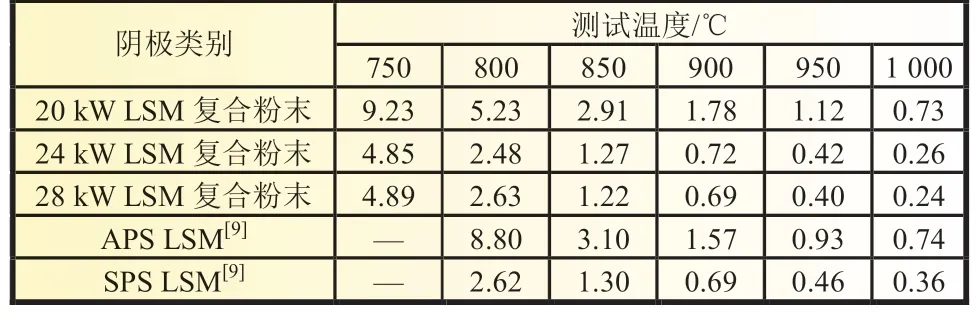

图10 为不同制备工艺下LSM 阴极的极化阻抗随温度的变化曲线,对750~850 ℃的极化阻抗进行了拟合并对900~1 000 ℃的极化阻抗进行了计算,具体数值如表2 所示。其中,APS LSM 和SPS LSM 分别为采用纯LSM 粉末大气等离子喷涂和悬浮液等离子喷涂制备的LSM 阴极。结果表明电弧功率较小时,电弧功率对LSM 阴极极化影响显著,当增加至24 kW 以上时,进一步增加电弧功率,对极化阻抗的影响不显著。

图10 不同制备工艺下LSM阴极的极化阻抗随温度的变化曲线

表2 不同制备工艺下阴极Rp 随测试温度的变化关系 Ω·cm2

图10 中也对比给出了文献报道的采用纯LSM 粉末等离子喷涂的LSM 阴极与采用悬浮液等离子喷涂的LSM 阴极的阻抗。可以发现,采用含石墨造孔剂的复合粉末在28 kW 电弧功率下制备的LSM 阴极在850 和1 000 ℃下的阻抗显著低于文献中采用纯LSM 粉末等离子喷涂的LSM 阴极的阻抗,约为其三分之一,与悬浮液等离子喷涂LSM 阴极的阻抗相当。

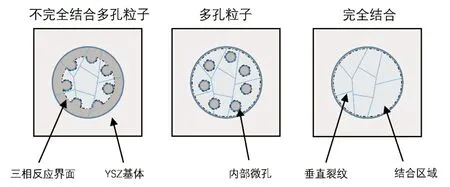

电弧功率与粉末结构对等离子喷涂LSM 阴极极化阻抗的影响机制可用图11 所示示意图说明。当电弧功率从20 kW 增加到28 kW 时,焰流温度随电弧功率的增加而增加,使得LSM 熔化程度增加(图5~6),这将改善扁平粒子与基体的结合。在结合区域内,只在垂直裂纹和孔隙附近可形成三相界面,而在未结合区域内不能形成三相界面,所以LSM 阴极的阻抗随电弧功率增加而减小。采用纯LSM 粉末制备的阴极由于表观孔隙率较低(小于5%),主要依靠垂直裂纹形成三相反应界面,而采用LSM 复合粉末制备的阴极中不仅存在垂直裂纹,而且分布有较多直径1~2 μm 的孔隙,这些区域附近均可以形成三相反应界面,在结合面积相同的条件下,由于多孔扁平粒子中的三相界面长度大于致密扁平粒子,所以阴极反应活性得到显著提升。

图11 结合状态对三相界面长度的影响示意图

3 结论

采用LSM/石墨复合粉末,研究了电弧功率对等离子喷涂LSM 阴极结构与性能的影响规律。采用等离子喷涂制备的阴极在经过800 ℃×5 h 的大气气氛热处理后,可去除石墨而形成含有大量直径1~2 μm 孔隙的多孔结构LSM 阴极,表观孔隙率大于10%,且随电弧功率的减小而增加;等离子喷涂LSM/石墨复合粉末制备的阴极在热处理后呈现单一的钙钛矿结构,与LSM 粉末的结构相同,相结构稳定;电弧功率大于24 kW 时,采用LSM/石墨复合粉末制备的阴极的极化阻抗受电弧功率影响较小,并且显著低于采用纯LSM 粉末制备的阴极阻抗,在850 ℃时,复合粉末制备的阴极阻抗约为其三分之一,因此,采用LSM/石墨复合粉末可以制备孔隙率较高的高活性LSM 阴极。