HT-PEMFC耐CO多层复合结构阳极研究

2022-03-03刘林涛夏章讯王素力孙公权

刘林涛,夏章讯,魏 伟,王素力,孙公权

(1.中国科学院大连化学物理研究所,辽宁大连 116023;2.中国科学院大学,北京 100049)

聚合物电解质膜燃料电池(PEMFC)具有能量转换效率高、环境友好等优点,是一种极具应用前景的清洁能源转换装置[1]。传统的低温聚合物电解质膜燃料电池(LT-PEMFC)使用全氟磺酸膜作为电解质膜,工作温度在60~80 ℃,采用氢气作为燃料,目前大部分氢气是通过天然气催化重整获得,其中不可避免地含有一定量的CO,而CO 会强烈吸附在铂催化剂的活性位上,导致PEMFC 性能下降[2]。因而,通常需要额外的工艺生产高纯度氢气,但是这增加了系统的复杂性和成本。基于磷酸掺杂聚苯并咪唑(PBI)膜的高温聚合物电解质膜燃料电池(HT-PEMFC)可将系统工作温度大幅提升至120~200 ℃,打破了CO 在电催化剂表面的吸附平衡,CO 耐受性大幅提高,同时电池水热管理简单,受到了越来越多研究者的关注[3]。

尽管HT-PEMFC 比LT-PEMFC 具有更好的CO 耐受性,但燃料中CO 的存在仍然会降低电池性能。在LT-PEMFC 研究中已有缓解CO 毒化策略的相关报道,例如阳极注氧[4]和脉冲操作[5],但存在系统复杂和安全性等方面的问题。一种解决方案是使用Pt 基合金作为阳极催化剂,PtRu 被用作耐CO 催化剂,其中Ru 原子表面富含的OH 可使CO 快速催化氧化,同时有效调控Pt 原子电子结构,降低CO 在Pt 表面的吸附结合能,实现该类催化剂对CO 的耐毒化作用[6],开发高活性和稳定性的耐CO 电催化剂是目前研究的热点。另一种策略是使用复合结构阳极缓解CO 毒化,该方法在LT-PEMFC 体系已有较多文献报道。Yu 等[7]制备了一种PtRu/C 在外侧、Pt/C 在内侧的双层阳极催化层,以此缓解阳极燃料中5×10-5CO 的毒化。类似地,Lee 等[8]采用PtSn/C 在外侧、PtRu/C 在内侧的阳极催化层,在含10-4CO的H2进料下,电流密度500 mA/cm2时,电池电压比单层PtRu/C 时提高50 mV。Santiago 等[9]使用外侧为RuOxHy/C、内侧为PtRu/C 的阳极催化层,电流密度1 A/cm2时,含10-4CO的H2与纯氢进料相比电压损失仅为65 mV。

HT-PEMFC 相比LT-PEMFC 操作工况差别较大,常用的重整气中CO 含量(可达3×10-2)远高于低温体系燃料中CO 含量(一般要求小于10-5),本文将设计不同复合结构阳极,结合单体电池性能和电化学阻抗谱研究阳极催化层结构缓解CO毒化的机制,以提高HT-PEMFC 的性能。

1 实验

1.1 膜电极制备

采用Pt/C[60%(质量分数)Pt]和PtRu/C[40%(质量分数)Pt,20%(质量分数)Ru]以喷涂法制备复合结构阳极,控制催化层Pt载量基本一致[(0.37±0.03)mg/cm2],阳极结构与催化剂载量分别如图1 和表1 所示。采用Pt3Co/C[46%(质量分数)Pt]以喷涂法制备阴极,Pt载量为1 mg/cm2。阴极和阳极催化层中聚四氟乙烯的质量分数均控制在10%。将阳极、阴极、磷酸掺杂的PBI膜组装得到膜电极(MEA),MEA 的有效面积为20 cm2。

图1 阳极结构示意图

表1 阳极结构与催化剂载量 mg/cm2

1.2 电极结构表征

采用扫描电子显微镜(SEM)表征电极断面的结构,并利用SEM 配备的能量色散X 射线光谱仪(EDS)对电极断面的元素分布进行表征。

1.3 电池测试

将MEA、密封垫、含蛇形流场的石墨板和不锈钢端板组装得到HT-PEMFC 单体电池。未特别说明情况下,电池工作温度为160 ℃,阳极H2进料流速为0.2 L/min,混合气(3×10-2CO/H2)进料流速为0.6 L/min,阴极空气流速0.6 L/min,未加湿。单体电池极化曲线测试时,电子负载以恒流模式运行,每次改变电流30 s 后记录电压。使用PARSTAT 2273 电化学工作站测试单体电池的电化学阻抗谱,测试过程中电池的电流密度保持为0.2 A/cm2,频率为0.1 Hz~10 kHz,振幅为10 mV。

2 结果与讨论

2.1 不同阳极结构耐CO 性能研究

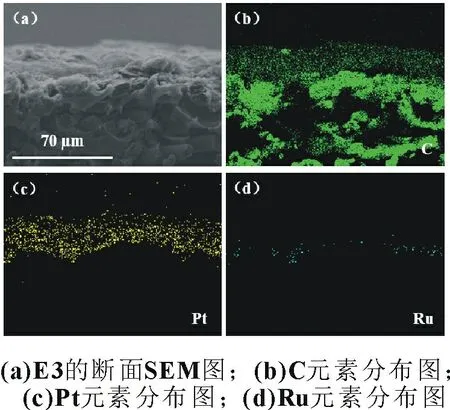

采用SEM 表征了复合阳极E3(内侧Pt/C、外侧PtRu/C 复合阳极)的结构,结果如图2 所示。图2(a)中,从上到下依次为Pt/C 催化层、PtRu/C 催化层和气体扩散层,其中催化层的总厚度约为22 μm,从Pt 和Ru 的元素分布可知,内侧Pt/C 与外侧PtRu/C 的催化层分层结构与预期一致。

图2 E3的断面SEM图像及对应的C、Pt、Ru元素分布图

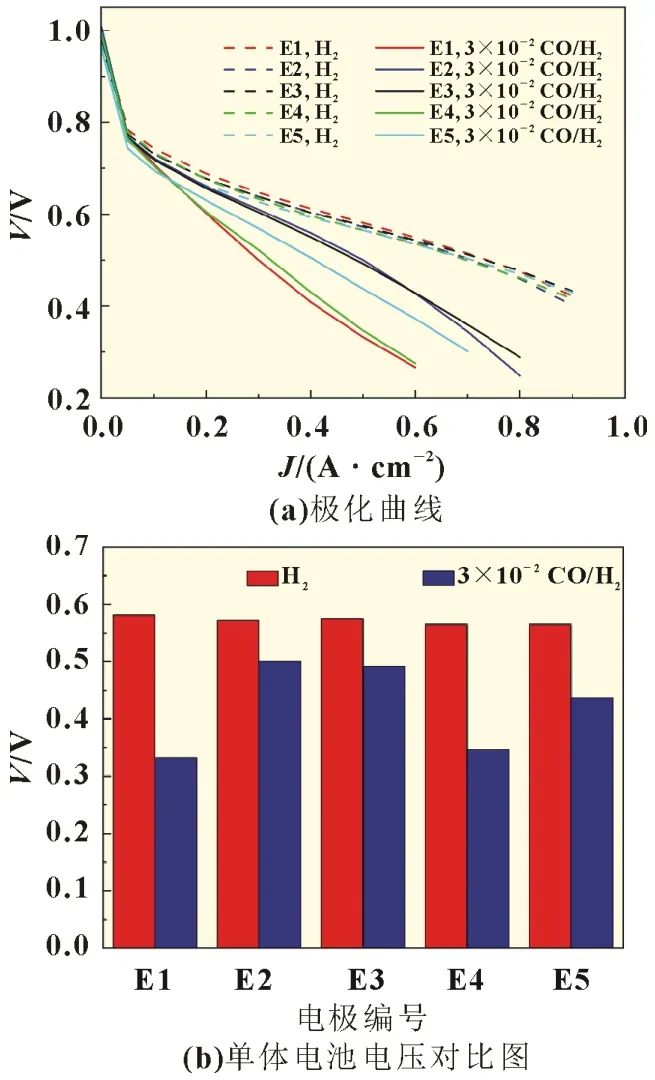

不同结构阳极组装的HT-PEMFC 单体电池性能测试结果如图3 所示,对于传统结构阳极E1 和E2,纯氢进料时,两条曲线的趋势基本一致,0.5 A/cm2时电压为0.581 和0.572 V,E1的单体电池性能略高。当向阳极燃料中引入3×10-2CO 时,采用PtRu/C 的E2 单体电池性能明显更高,0.5 A/cm2时,电压为0.5 V,相较采用Pt/C 的E1 提高168 mV,表明PtRu/C 催化剂具有更强的CO 耐受性。对于同时引入Pt/C 与PtRu/C 的复合结构阳极E3、E4 和E5,纯氢进料时,不同结构阳极的单体电池性能相似。而3×10-2CO/H2进料时,性能表现出明显的差异,0.5 A/cm2时的电压分别为0.492、0.346 和0.437 V。与采用Pt/C 的E1 相比,含有PtRu/C 的电极在CO 存在下均表现出更高的性能。为了更直观地表现CO 毒化对电池性能的影响程度,用纯H2进料时的电压减去对应电流密度的3×10-2CO/H2进料时的电池电压,得到单体电池的电流密度与电压损失关系图,如图4 所示,复合结构阳极组装单体电池的电压损失大小顺序为E4>E5>E3,表明PtRu/C 催化剂位于电极外侧的膜电极结构体现出了更优异的耐CO 性能,与前述极化曲线测试结果一致。

图3 不同结构阳极组装的HT-PEMFC 单体电池极化曲线和单体电池电压(@0.5 A/cm2)对比图

图4 不同结构阳极的单体电池电流密度与电压损失关系图

2.2 不同操作条件对复合阳极耐CO 毒化性能的影响

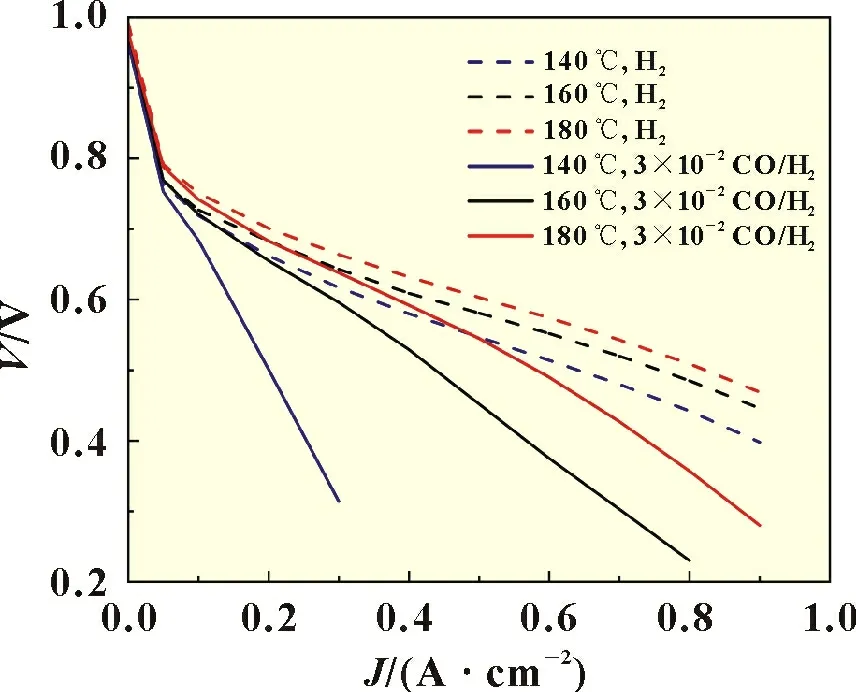

针对外侧PtRu/C、内侧Pt/C 的优势结构电极E3,进一步研究了操作条件对其耐CO 毒化的内在影响。首先考察了温度对CO 毒化的影响(图5),如前所述,工作温度的提高使催化剂表面的CO覆盖度降低,从而提升了电池耐CO 毒化的能力。

图5 不同工作温度下E3的单体电池极化曲线

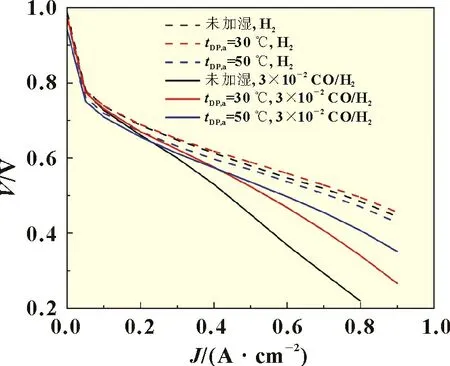

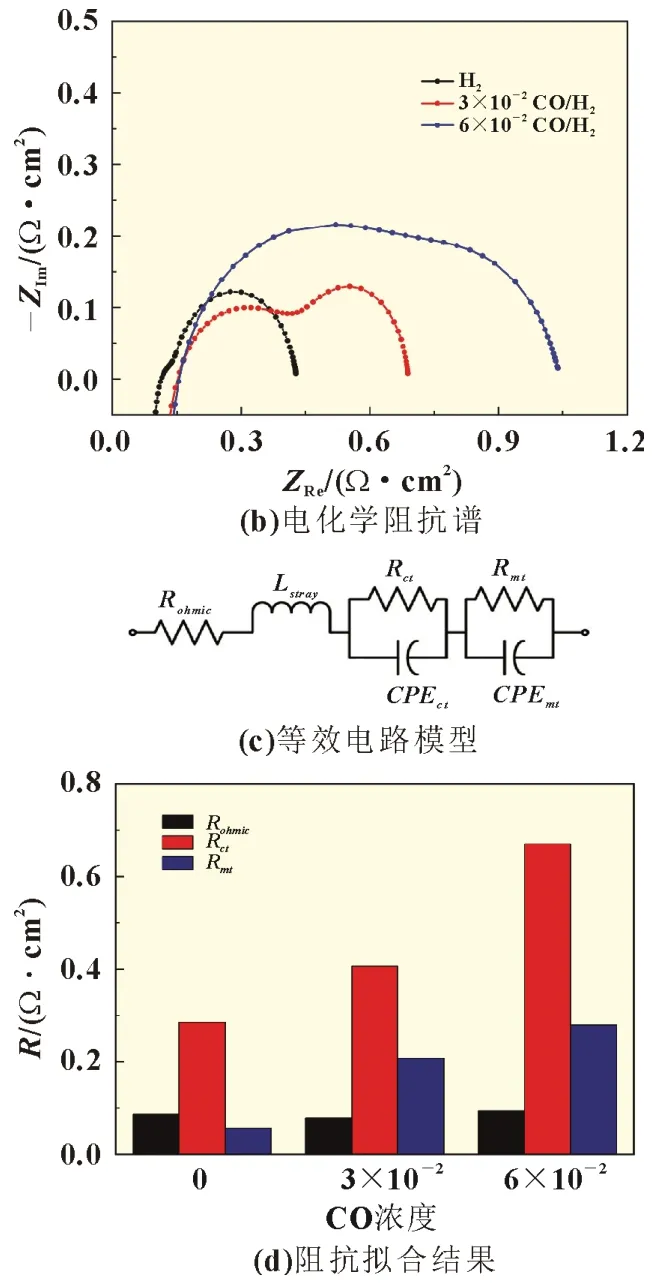

阳极进料湿度对E3耐CO 毒化的影响如图6所示,阳极湿度的提高对E3 的耐CO 毒化性能影响非常显著,阳极增湿的露点温度tDP,a为30 和50 ℃时,0.5 A/cm2时单体电池电压分别为0.524 和0.536 V,而未加湿时仅为0.450 V。进一步考察CO浓度的影响,不同CO 浓度进料下E3 的单体电池极化曲线和电化学阻抗谱测试结果如图7所示,测试过程中控制阳极进料中H2的流速为0.6 L/min,根据图7(c)的等效电路模型[10]对电化学阻抗谱进行拟合,其中Rohmic、Rct和Rmt分别表示电池运行过程中的欧姆阻抗、电子转移阻抗和物质传输阻抗,从拟合结果可以看出,CO 的引入对电极欧姆阻抗影响不大,而电子转移阻抗大幅提高,说明其对电催化剂毒化导致电化学反应活性的降低,从而造成电池性能降低。从图7也可以发现电池传质极化损失随着CO 浓度的提高而增大,造成该结果的原因可能有两方面,其一,CO 的引入降低了H2分压,造成氢氧化(HOR)反应传质极化增大;其二,CO 大量吸附于催化剂表面,增加了H2扩散至催化剂表面的界面传质阻力。

图6 不同阳极增湿下E3的单体电池极化曲线

图7 不同CO浓度进料下E3的单体电池极化曲线、电化学阻抗谱、等效电路模型和阻抗拟合结果

2.3 复合结构阳极耐CO 机制分析

基于上述不同结构复合阳极及其在不同操作条件测试结果,PtRu 合金电催化剂复合结构阳极在CO/H2混合气进料时性能提升的机制可从CO 电化学氧化反应与物质传输两方面加以阐释。PtRu 催化剂对CO 氧化的双功能机理,如反应式(1)~(3)所示,水分子是参与CO 催化氧化的重要反应物,阳极湿度的增加可以促进E3 外侧催化层PtRu/C 对CO 的氧化,使得到达内侧Pt/C 催化层的CO 浓度降低,从而使电池性能提高。

另一方面,CO 与H2进入电池后,由于CO 的气相扩散速度比H2慢,电极外侧的CO 与H2的含量之比高于电极内侧,E3 外侧为抗毒化PtRu/C 催化剂,内侧为高HOR 活性的Pt/C催化剂,其电极结构利于电极内的气体反应;外侧PtRu/C 在催化CO 氧化反应的同时,还能起到氧化部分H2的作用,内侧Pt/C 则保证HOR 反应的高效进行,从而使得E3 的耐毒化性能最佳。E4 的分层结构与E3 相反,CO 对外侧的Pt/C 催化剂毒化严重,内侧PtRu/C 催化层的HOR 催化活性相对Pt/C 较低,因此该电极相比E3 和E5 表现出最低的性能。Pt/C 和PtRu/C 物理混合电极E5 的耐毒化性能则居于E3 与E4 之间。

3 结论

本文针对HT-PEMFC 中富氢重整气进料CO 毒化造成单体电池性能降低的问题,将高耐CO 电催化剂PtRu/C 和传统HOR 电催化剂Pt/C 复合,制备了不同结构的阳极,外侧PtRu/C、内侧Pt/C 的复合阳极在3×10-2CO/H2进料下,160 ℃下0.5 A/cm2时的单体电池电压相比传统Pt/C 阳极的单体电池电压提高160 mV。不同结构电极间性能的差异是由于电极内气体分布的差异造成的,由于H2的气相扩散速度比CO 快,外侧使用高CO 氧化活性催化剂,内侧使用高HOR 活性催化剂,通过外侧催化层对CO 的氧化,使HOR 过程中内侧催化剂表面的CO 浓度降低,从而提升电池性能。