Al-Mg-Sc合金粉末激光定向沉积修复Al-Zn-Mg-Cu 铝合金基板的组织及力学性能

2022-03-03唐皓州李瑞迪祝弘滨袁铁锤支盛兴袁晓星

唐皓州 ,李瑞迪 ,祝弘滨,袁铁锤,支盛兴,袁晓星

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083; 2. 中南大学深圳研究院,深圳 518057;3. 中车工业研究院有限公司,北京 100073)

铝合金因具有优异的高比强度及耐腐蚀等优点,被广泛应用于航空航天、轨道交通等领域[1−3]。Al-Zn-Mg-Cu铝合金由于具有良好的力学性能被大量用作高铁动车的零部件,而使用过程中损坏的大量零件通常回炉重熔,造成了巨大经济损失,因此,对损坏的零件进行还原修复,能够节省大量成本。激光增材修复技术因其周期短、修复精度高、成本低等特点,在零件修复领域中受到了广泛关注[4]。该技术基于逐层增材制造,通常使用金属粉末或丝材作为原料,通过聚焦的热源将其快速熔化和凝固,对零件破损区域进行填充熔融,并确保与基体有良好结合性,从而实现修复[5−10]。作为激光修复技术的典型代表,定向能量沉积(direct energy deposition, DED)技术具有沉积效率高,粉末通过可移动的喷嘴输送,且没有粉床或粉室的空间限制,更适合于零件增材和修复[11−13]。而激光增材修复过程中的急冷急热以及反复热循环会导致修复过程中产生微裂纹、气孔等冶金缺陷,同时由于铝合金具有较高的激光反射率、凝固区间较宽等缺点,因此传统牌号铝合金的增材过程极易产生裂纹。因此大量国内外研究者对增材制造铝合金粉末进行成分优化,发现Sc、Zr元素的加入可以显著细化铝合金组织并提高力学性能[14−16],在修复、焊接、增材等工艺中应用广泛[17−19]。二元Al-Sc合金的共晶反应发生在质量分数为0.55%Sc的情况,过共晶Al-Sc合金凝固过程中会从液相析出亚微米大小的初生Al3Sc相,起到晶粒细化的作用,固相中也可析出次生粒子强化力学性能[20−21]。由于Sc元素价格昂贵,锆(Zr)可以替代析出相中的Sc原子,只要Zr的原子比例低于50%左右,其生成的三元相仍能保持热力学稳定性[22]。TONG 等[23]用含Sc的铝镁合金粉末进行DED研究,发现其最高抗拉强度达347 MPa,屈服强度达229.6 MPa。表明采用DED技术,以含Sc铝合金为原料,在修复7系合金领域具有广阔前景。但7系铝合金含有大量Zn元素,采用7系铝合金粉末进行DED沉积时,Zn由于较高的蒸汽压,在快速凝固过程中,Zn蒸气易被保留下来,导致孔洞的形成[24]。目前,国内外已有大量关于7系铝合金激光焊接的研究,但对7系铝合金进行激光修复的研究鲜有报道。因此本文采用含Sc、Zr等微量元素的Al-Mg合金粉末对Al-Zn-Mg-Cu铝合金进行激光增材修复研究,并对其修复区、部分熔化区和热影响区的组织演化和力学性能进行了表征和分析,为7系铝合金激光增材修复研究提供技术和理论支持。

1 实验

1.1 材料与制备

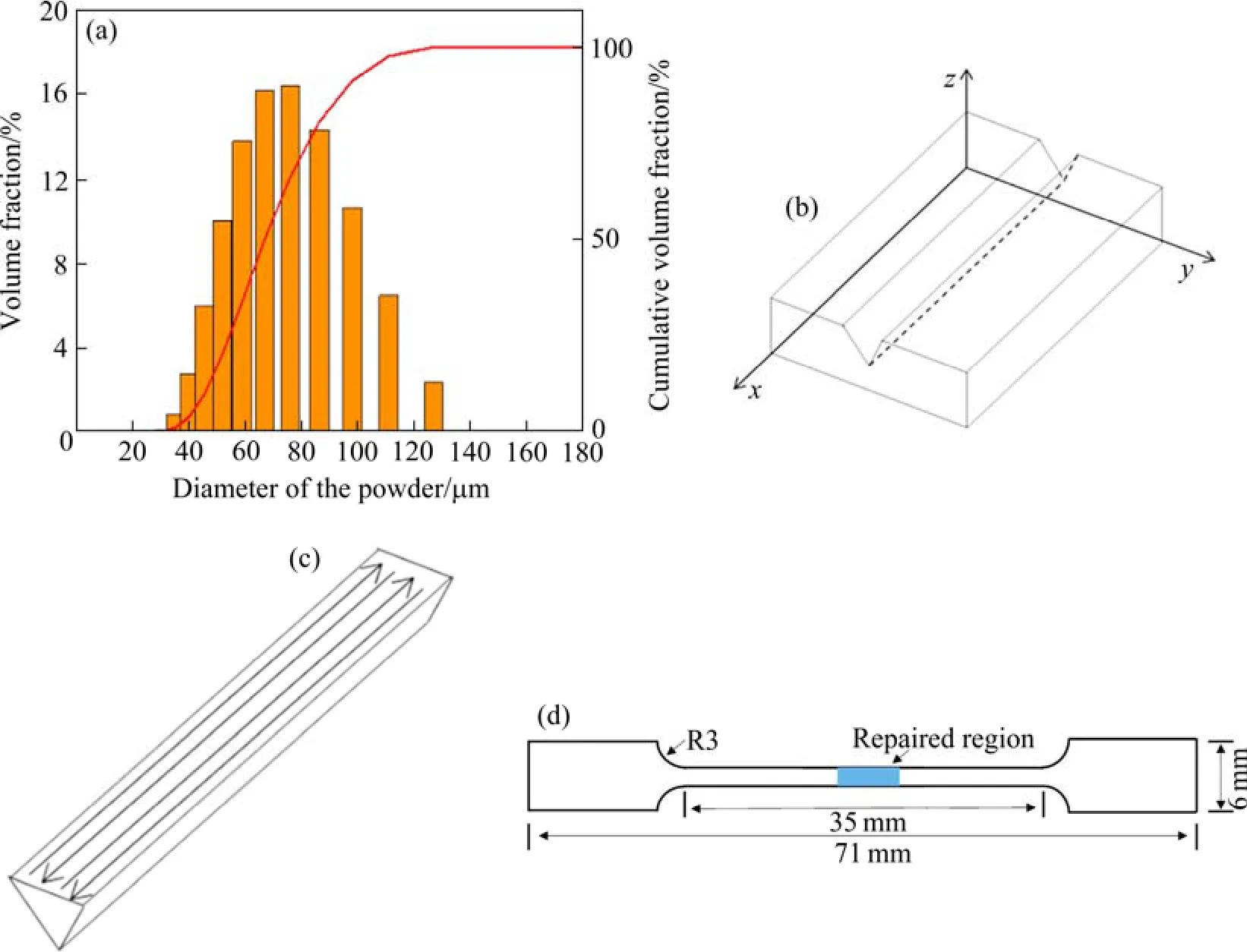

激光DED增材成形选用真空感应惰性气体雾化法(VIGA)制备的Al-Mg-Sc-Zr预合金粉末,使Al-Mg- Sc-Zr粉末混合均匀,然后取少许粉末,采用粒度分析仪对粉末进行分析,得到检测结果,粒度为75~150 μm,其粒径分布如图1(a)。先将粉末120 ℃真空干燥4 h。对待修复的Al-Zn-Mg-Cu基板进行机加工开槽处理,槽尺寸为150 mm×10 mm×5 mm,顶侧到底侧的角度为45°,如图1(b)。实验采用LDM8060型号成形打印设备,其高斯光束光纤激光器的激光直径为2.5 mm、最大功率为2 000 W,打印过程中采用高纯度的Ar气作保护气氛,氧含量控制在300×10−6以下。激光扫描方式采用蛇形往复,由于待修复槽的宽度只有10 mm,激光束沿短边方向扫描会导致激光器频繁往复移动,这对激光器稳定工作会产生较大影响,所以扫描方向选择平行于长边方向,其扫描策略示意图如图1(c),实验工艺参数见表1。对修复后的基板取拉伸样试件,如图1(d)拉伸样试件包含修复部分和基板部分。

图1 氩气气雾化合金粉末粒径图、基板示意图、扫描示意图和拉伸样示意图 Fig.1 Argon atomized Al-Mg-Sc-Zr alloy powder particle, scanning strategy diagram, substrate diagram and drawing sample diagram

表1 直接能量沉积修复Al-Zn-Mg-Cu基板工艺参数 Table 1 The process parameters of direct energy deposition repaired Al-Zn-Mg-Cu alloys

实验前先用清洗剂对Al-Zn-Mg-Cu基板进行清洗,而后采用不同规格砂纸逐级打磨,确保基板修复区域表面光滑无氧化膜,对基板干燥处理后,再进行激光修复实验。修复后采用线切割取得拉伸样。在垂直扫描方向面上取样品进行金相试验,用酚醛树脂镶 样;采用不同规格的砂纸逐级打磨至表面无明显划痕后,采用硅溶胶悬浮液进行抛光处理;对腐蚀前后的试样表征,腐蚀试剂采用科勒试剂,腐蚀时间为16 s,科勒试剂由95%去离子水、2.5%硝酸、1.5%盐酸、1%氢氟酸配制而成,均为体积分数。采用扫描电镜和光学显微镜对试样的修复区和热影响区进行观察,采用电子探针进行元素分析,采用电子背散射技术(EBSD)分析晶粒取向。

2 结果与讨论

2.1 定向能量沉积修复Al-Zn-Mg-Cu合金组织与缺陷分析

DED修复零件的孔洞和裂纹等冶金缺陷对零件的性能具有重要影响。图2为不同实验参数对修复区孔洞和裂纹的影响。图2(a)~2(c)扫描间距分别为1.2、1和0.8 mm。从图2(a)~2(c)可以看出,随激光扫描间距减小,修复区部位的孔洞逐渐增多,并且孔洞呈增大趋势。这是由于扫描间距减小导致搭接率变大,使得前一熔覆道受到激光二次加热的面积增大,激光能量输入增加。而通常激光修复铝合金中气孔的产生是由于低熔点元素挥发或者吸氢所导致。故本研究中,随激光能量输入增大,低熔点Mg元素以及氢元素挥发增多,导致气孔逐渐增多,并且呈现变大的趋势。当扫描间距为1.2 mm时,出现了明显的裂纹,在激光成形过程中,随激光扫描间距增大,两熔覆道之间距离增大,两熔覆道之间的凹陷增大,致使熔覆层不平整,出现裂纹的几率增大。图2(d),图2(a),图2(e)的扫描速率分别为500、600和700 mm/min,可以看出扫描速率偏低时,热量输入增加,同样也会导致孔洞数量增加。

图2 扫描间距和扫描速率对修复区缺陷的影响 Fig.2 Effects of scanning spacing and scanning speed on defects in the repair area

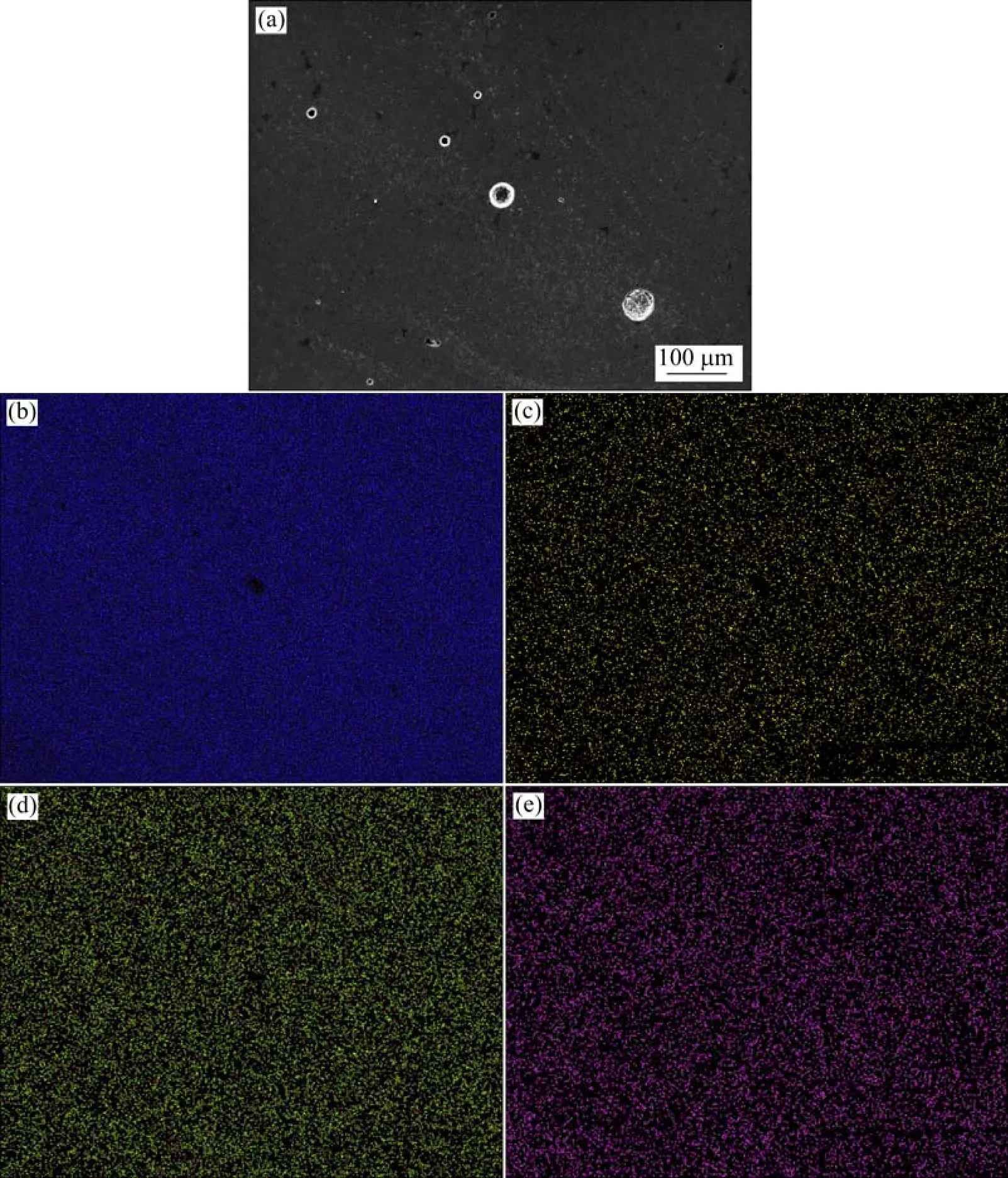

图3为修复区中熔池边界的元素分布图,从图中可以发现孔洞周围附近并没有检测到Mg元素,表明孔洞的形成与Mg元素的蒸发有一定关系,Mg元素蒸气压较高,在激光熔融过程中易蒸发,Mg元素蒸发留下了孔洞聚集在熔池边界位置。同时也发现Sc、Zr元素均匀地分布于修复区内部。此外,图3(e)显示该 位置还分布有Zn元素,这是由于元素相互扩散使此位置出现Zn元素。

图3 修复区Mg, Zr, Sc, Zn元素的分布 Fig.3 Distribution of Mg, Zr, Sc, Zn elements in repaired zone

图4所示为同一DED参数下腐蚀后修复样品不同位置处的金相图。图4(a)为修复区内部组织,从图中观察到明显呈鱼鳞状的熔池,由于激光直接作用于熔池边界位置,在沉积过程中,此处温度最高,低沸点元素蒸发最为严重,Mg元素蒸气压较高,在高温的激光熔融过程易蒸发,于是,在温度更高的熔池边界位置Mg元素蒸发更加剧烈,于是Mg元素蒸发留下的孔洞聚集在熔池边界位置。此外,因沉积时部分熔化区域处温度降低速度极快,低沸点元素来不及蒸发,所以在图4(c)部分熔化区位置并没有观察到孔洞。

图4 已腐蚀样品表面金相图 Fig.4 Metallographic of etched sample surface

图5为DED沉积修复区部分SEM显微组织。图5(a)显示出明显的熔池边界,图5(b)为该熔池边界部分的高倍镜观察结果。图5(c)为图5(b)的BSE模式观察结果,发现在熔池边界部分出现了大量方形白色粒子,图5(e)为白色粒子的EDS分析,发现白色粒子含有较多的Sc、Zr元素,判断此处的白色粒子为Al3(Sc,Zr),位于此处的Al3(Sc,Zr)粒子起到晶粒细化作用,同时,在图中发现该熔池边界出现细小等轴晶粒。图5(d)为 图5(c)中熔池边界高倍图,发现Al3(Sc,Zr)粒子大多分布于晶界。

图5 DED修复区内部Al3(Sc,Zr)初生相及析出相扫描电镜照片 Fig.5 SEM images of Al3(Sc,Zr) primary phase and precipitated phase in DED repaired area

图6为修复区和热影响区(HAZ)交界处的显微组织。从图6(a)可以看出,修复区、部分熔化区、热影响区之间存在明显的组织差别。图6(b)及图6(c)为部分熔化区的高、低倍显微组织,相比较其它位置区域,部分熔化区存在更多的呈星状和方形的Al3(Sc,Zr)粒子,起到细化晶粒的作用。

图6 修复区和热影响区交界处显微组织图 Fig.6 Microstructures of the zone between heat affected zone and repaired zone

图7为修复边界处EBSD(Electron Backscattered Diffraction)分析结果及修复区内部EBSD分析结果,图7(b)为该区域处的IPF(Inverse pole figure)图,在离修复区较远的位置存在属于母材区域较大的晶粒,而在部分熔化区,其晶粒尺寸明显减小,这是由于此区域部分熔化,Al-Zn-Mg-Cu合金成分与送入的Al-Mg- Sc-Zr成分混合,Al3(Sc,Zr)粒子混入其中,并汇集于边界位置处,起到晶粒细化的作用,该区域内熔池上 部晶粒呈柱状晶,这是由于在靠近母材位置,液态熔池直接与母材接触,温度降低较快,容易生成柱状晶,且此处柱状晶生长方向垂直于熔合线方向,沿温度梯度方向生长,而在修复区内部,不同方向的散热速度一致,较边界散热速度慢,所以仅形成等轴晶,从图7(b)中发现修复区内部由Al-Mg-Sc-Zr沉积的等轴晶粒组成。图7(d)为该区域晶粒尺寸统计图,此位置包含热影响区一侧较大的晶粒、部分熔化区较小的晶粒、熔池上部的柱状晶和修复区内的等轴晶粒,所以晶粒尺寸差异明显。修复区、部分熔化区和热影响区晶粒取向差异明显,远离修复区的热影响区部分保持原有的晶粒取向,部分熔化区由于Al3(Sc,Zr)粒子混入抑制了该区域的晶粒长大,其晶粒取向并不明显,熔池上部的柱状晶取向与温度梯度方向一致,修复区内部的Al-Mg-Sc-Zr等轴晶粒取向任意分布。

图7 修复边界处EBSD分析结果及修复区内部EBSD分析结果 Fig.7 EBSD analysis results of the repairedzone boundary and innerrepairedzone

图7(c)为修复区内部的晶粒取向图,图7(c)表明该区域均为等轴晶粒且晶粒没有明显的取向一致性,由于修复区内部温度梯度各个方向相似,晶粒在各个方向生长一致,导致晶粒取向各异。修复区内部的Al3(Sc,Zr)粒子起到晶粒细化的作用,从图7(e)晶粒尺寸分布图看出,相比修复区边界区域,该区域晶粒尺寸明显偏小。

2.2 定向能量沉积修复Al-Zn-Mg-Cu合金的力学性能

不同参数下修复样品力学性能数据如表2所列,断口形貌如图8所示。在扫描间距为0.8 mm,扫描速率为600 mm/min时,拉伸试样断裂于修复区内部,从P5号试样中发现,断裂区域存在明显孔洞,由于修复区孔洞数量增多,此时修复区对拉伸试样断裂的影响更大。其余参数下的拉伸试样均断裂于受激光热循环影响的母材位置,即热影响区。在激光修复过程中,由于激光热循环的作用,引入了额外的热输入,这造成了母材组织发生转变,通常情况下,母材中η相数量增多,力学性能下降,导致热影响区出现软化现象[25]。不同于一般焊接修复断裂于修复交界处,汇集于部分熔化区的Al3(Sc,Zr)粒子起到晶粒细化作用,且此处孔洞较少,所以试样断裂位置位于孔洞较多的修复区内部或是受激光热循环影响的热影响区。热量输入最少的P2号试样的抗拉强度达到最大。此外,断口位置处均能发现大量韧窝,判断为韧性断裂,P5号样的韧窝最为明显,此时伸长率最大为5.6%。

图8 不同组合参数下修复试样拉伸断口形貌 Fig.8 SEM morphologies of tensile fracture repaired samples under different parameter combinations

表2 不同参数修复Al-Zn-Mg-Cu合金基板力学性能表 Table 2 Mechanical properties of different parameters repairing the Al-Zn-Mg-Cu alloys substrate

3 结论

1) 激光能量输入影响修复区的孔洞数量与大小,在扫描间距0.8~1.2 mm,扫描速率500~700 mm/min的范围内,激光能量输入增加,孔洞呈增多的趋势,在扫描间距为1.2 mm,扫描速率为700 mm/min时孔洞数量最少,且孔洞的形成与Mg的挥发有一定关系。

2) 修复零件的组织从修复区内部到母材,包括熔化区(修复区,部分熔化区),热影响区,母材区。修复区与热影响区交界处的部分熔化区由7~9 μm晶粒组成,熔池内部则由20~30 μm柱状晶粒组成,热影响区的晶粒保持为呈轧制后的长条形状;修复区内部熔池由边界的细等轴晶和熔池内部的粗等轴晶组成;修复区边界位置较修复区内部晶粒取向明显,晶粒尺寸较小。

3) 所有拉伸断口均为韧性断裂,扫描间距为0.8 mm,扫描速率为600 mm/min时断裂于修复区内部,试样伸长率达到5.6%,且断口出现明显的孔洞。修复后的基板抗拉强度均高于255 MPa,抗拉强度总体上随激光能量输入的增加而降低。