注射成形生物可降解Fe-Mn合金的制备及性能

2022-03-03章也李东阳李益民罗丰华舒畅李松

章也,李东阳,李益民,罗丰华,舒畅,李松

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 湘雅二医院血管外科,长沙 410011)

近年来,可降解金属材料在骨科[1]、颅面植入[2]和心血管支架[3]等生物医学领域的应用迅速增加,有望代替传统的永久性材料,如:不锈钢、镍钛合金、钴铬合金,解决植入物长存体内引发的各种不良组织反应。目前,镁基[4]、铁基[5]和锌基[3,6]合金是研究较为广泛的可降解材料。与镁基和锌基合金相比,铁基合金具备更优异的综合力学性能,如高的强度、良好的延展性和成形性,一方面能增加植入体的力学可靠性,另一方面可减少植入金属用量,减缓降解产物对人体带来的负担。但铁及其合金降解速率过低,比如, 纯铁在Hank’s溶液中降解速率仅为0.008~0.16 mm/y,很长时间难以体内降解。因此,如何有效提高其降解速率是可降解铁合金的研究重点[7]。合金化是解决这一问题的有效途径之一,通过添加Mn、W、S、Pd等合金元素,可在较宽范围内有效调控降解速率(0.145~25.10 mm/y)[8−9]。其中Mn是比较合适的添加元素,在人体代谢中,Mn参与氨基酸、蛋白质和碳水化合物的代谢过程,在免疫系统的运行、能量的调节和组织的生长、凝血过程中扮演着重要角色。研究表明,就Fe-Mn基合金在体液中的降解而言,Mn的释放量远低于其在血液中的毒性水平,逐渐释放的 Mn也能被机体合理代谢[10]。与此同时,Mn的电极电位低于Fe,两者结合形成的Fe-Mn无限固溶体具有更高的腐蚀电势[8]。当w(Mn)高于29%时,Fe-Mn合金形成单一的奥氏体相,可以提高核磁共振兼容性[11]。HERMAWAN等[12]率先报道了Fe-Mn合金作为生物可降解材料的可行性,发现,Fe-35Mn合金降解速率提升至0.52 mm/y,力学性能与316L不锈钢相当,然而其降解速率仍然远逊于镁合金。

目前报道的可降解Fe-Mn合金大多使用粉末冶 金[13−14]、铸造[15−16]、锻造[17]等传统的加工制造工艺获得,而制备植入体等细小精密产品时往往需要配合较多后续机加工工序,不利于产品工业化生产。金属注射成形[18−19]技术作为新型的精细零部件制备技术,已经成功应用于较多材料体系的制备,有望成为生物植入体等医疗产品及器械的制造技术首选,但目前尚未有注射成形Fe-Mn可降解合金的相关研究报道。本文利用注射成形技术制备Fe-xMn (x=25、30、35)合金,研究了烧结时间对合金成分变化、显微组织、力学性能以及静态降解性能的影响,为后续注射成形制备可降解Fe-Mn生物结构元件提供理论依据。

1 实验

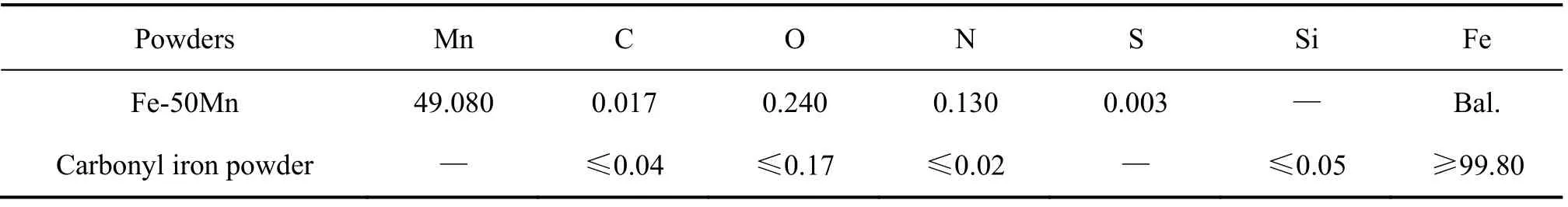

实验所用预合金Fe-50Mn粉末由湖南恒基粉末有限公司提供,通过添加羰基铁粉可以得到不同Mn含量的Fe-25Mn、Fe-30Mn和Fe-35Mn混合粉末,所用预合金粉末和羰基铁粉的化学成分如表1所示。

表1 原始粉末的化学成分 Table 1 The chemical composition of original powders (mass fraction, %)

将上述混合均匀的粉末与多组分粘结剂(60 %石蜡+36.5%高密度聚乙烯+3.5%硬脂酸)在密炼机中混炼3 h,其中金属粉末装载量(体积分数φ,下同)为58%。随后经过造粒、注射得到标准的拉伸样生坯,最后通过溶剂脱脂(二氯甲烷、40 ℃、8 h)和热脱脂(氩气、600 ℃、1 h)两步脱脂法去除粘结剂。考虑到Mn的熔点为1 244 ℃,参照以往的研究[20−21],将烧结温度设置为1 200 ℃,分别烧结4、7和10 h,炉内真空度保持在10−1Pa。

根据ASTMB962-13标准,采用阿基米德排水法进行烧结坯密度测试,样品经过线切割,碳化硅砂纸(180-2000#)逐级打磨,二氧化硅热解悬浮液抛光后测试。锰含量用化学滴定法测试。碳含量和氧含量分别通过CS-600碳硫分析仪和TCH-600氧氮氢分析仪测得。显微组织通过扫描电子显微镜(SEM, Quanta FEG 250, USA)和电子背散射衍射(EBSD, FEI Helios Nanolab G3 UC, USA)观察。相组成通过X射线衍射仪(XRD, D8 Advance, Japan)进行测定。室温力学拉伸试验在电子万能材料试验机(Model 3369, USA)上进行,拉伸速度2.0 mm/min,拉伸试样标尺距离为50 mm,结果取三个平行试样的平均值。

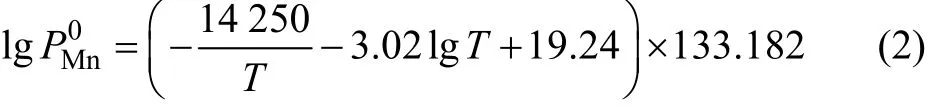

体外浸泡实验参照ASTM-G31-72标准,在(37±0.5) ℃恒温培养箱中进行。将Fe-35Mn合金切割成10 mm×10 mm×5 mm块状样品,各面经过180~2000#砂纸逐级打磨,用蒸馏水、无水乙醇逐次清洗后烘干。样品浸泡在Hank’s人工模拟体液中,样品表面积与浸泡溶液体积比为1 cm2:30 mL。浸泡溶液每两天更换一次,静态浸泡1、3、7、15和30天后取出,用混合溶液(20 g (CN4)2HC6H5O7+100 mL H2O) 在80 ℃水浴加热20 min去除试样表面沉积的腐蚀产物,随后用乙醇超声清洗后烘干,根据下式计算腐蚀速率:

式中:W为质量损失,g;A为腐蚀表面积,cm2;t为腐蚀时间,h;ρ为样品密度,g/cm3。

2 结果与讨论

2.1 杂质和密度

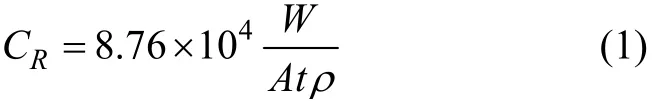

图1(a)为不同烧结时间下Fe-Mn合金实际碳含量和氧含量。碳含量均低于0.1%,说明粘结剂基本脱除。相同的烧结时间下,碳含量随着Mn含量的增加略有增加,氧含量则相反。在烧结过程中,碳与氧结合,生成CO或CO2,随着碳含量的增加,氧含量逐渐降低,因此,Fe-35Mn合金氧含量维持在较低的水平,过高的氧含量会损害合金的力学性能[22]。图1(b)为不同烧结时间下Fe-Mn合金的致密度。合金的密度随着烧结保温时间的延长逐渐增加,随着Mn含量的增加先增加后下降,其中Fe-30Mn合金的密度最大,这可能与Mn原子的扩散速率变化有关。研究表明[23−24]Mn的扩散系数随着Mn含量的增加先增大后减小,较大的扩散系数可提高合金烧结活性,加速晶粒长大,因 此合金的气孔和晶界逐渐减少,样品的总体积收缩,密度增加。

图1 不同烧结时间的Fe-Mn合金杂质含量 (a) 和致密度 (b) Fig.1 Impurity content (a) and relative density (b) of Fe-Mn alloys with various sintering time

2.2 Mn的损失

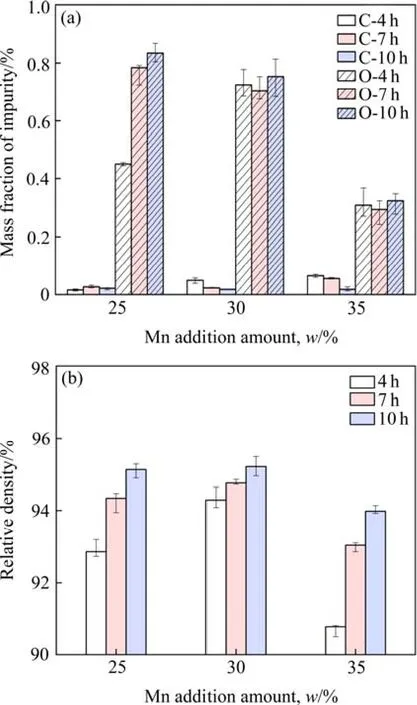

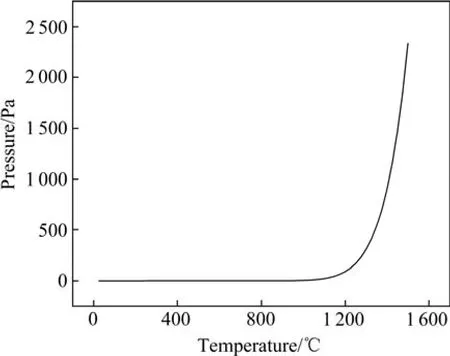

Mn在真空环境下容易挥发和氧化,很大程度上影响了高质量Fe-Mn合金的制备和利用[25]。温度和压力会影响Mn的挥发程度,Mn挥发的平衡蒸汽压为:

式中:P0为Mn的平衡蒸汽压,Pa;T为温度,K。

根据式(2),Mn的平衡蒸汽压随温度的变化曲线如图2所示。可以看出,1 100 ℃以下蒸汽压极低且变化不大,降低烧结温度可以减少挥发,但过低的温度不利于烧结致密化。1 200 ℃时 Mn的平衡蒸汽压为1.55 Pa,高于1 200 ℃后蒸汽压急剧上升,因此,本研究以1 200 ℃作为烧结温度。烧结过程中真空度为10−1Pa,炉内压力小于Mn的平衡蒸汽压,显然不可避免存在Mn的挥发[26]。

图2 Mn的平衡蒸汽压随温度变化曲线 Fig.2 Variation of equilibrium vapor pressure of Mn with temperature

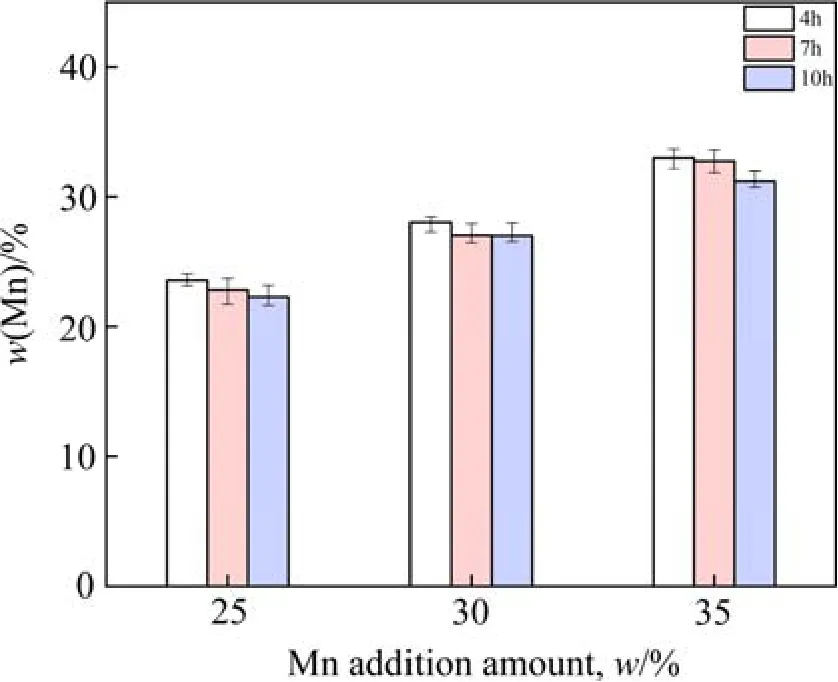

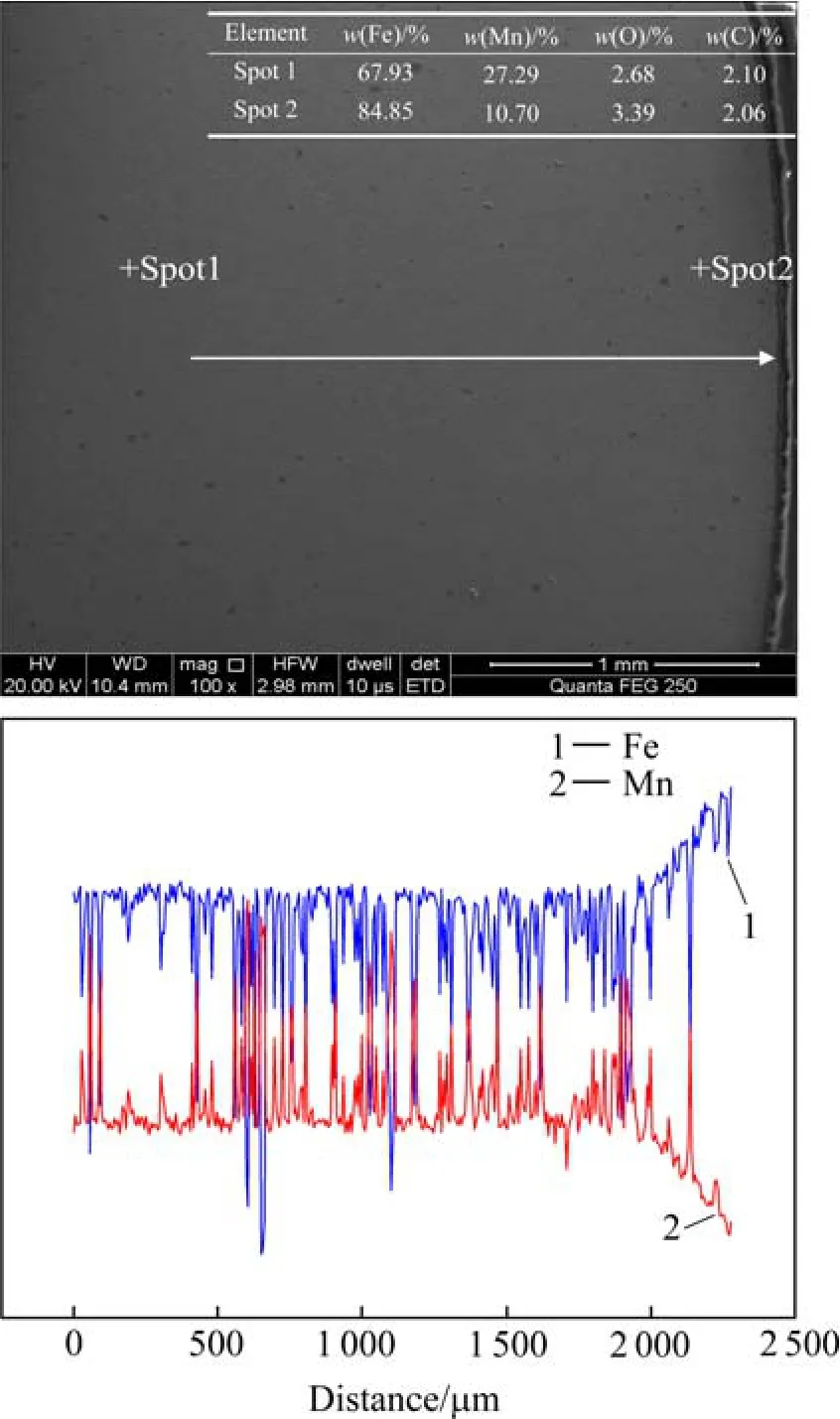

保温时间越长,Mn的挥发越严重,而Fe的挥发相对于Mn的挥发可以忽略不计[27]。图3为不同烧结时间下Fe-Mn合金中Mn含量。随着烧结时间的延长,Mn的损失逐渐增加,烧结4、7和10 h后相比于名义成分Mn的平均收得率分别为94.2%、92.14%和89.18%。图4为烧结7 h Fe-30Mn合金的SEM图像和线扫描图。Mn的平均质量分数在25%~28%之间,进一步证实Mn的挥发,靠近试样表面300~400 μm的区域内,Mn的含量急剧下降。过多Mn的挥发会改变合金实际成分与相组成,也对真空烧结设备带来污染。因此,必须从两方面来控制Mn的挥发。一方面,需要合理设计烧结温度,调控炉内压力,保证炉内压力大于烧结温度下Mn的平衡蒸汽压,从而抑制Mn的挥发。另一方面,根据烧结保温时间与Mn的收得 率之间的关系,保证合金Mn含量与烧结保温时间的平衡。

图3 烧结时间和Mn添加量对Fe-Mn合金中 Mn含量的影响 Fig.3 Effect of sintering time and addition of Mn on Mn content in Fe-Mn alloy

图4 烧结7 h的Fe-30Mn合金SEM图像和线扫描分析 Fig.4 SEM image and line scanning analysis of Fe-30Mn alloy sintered for 7 h

2.3 XRD与SEM分析

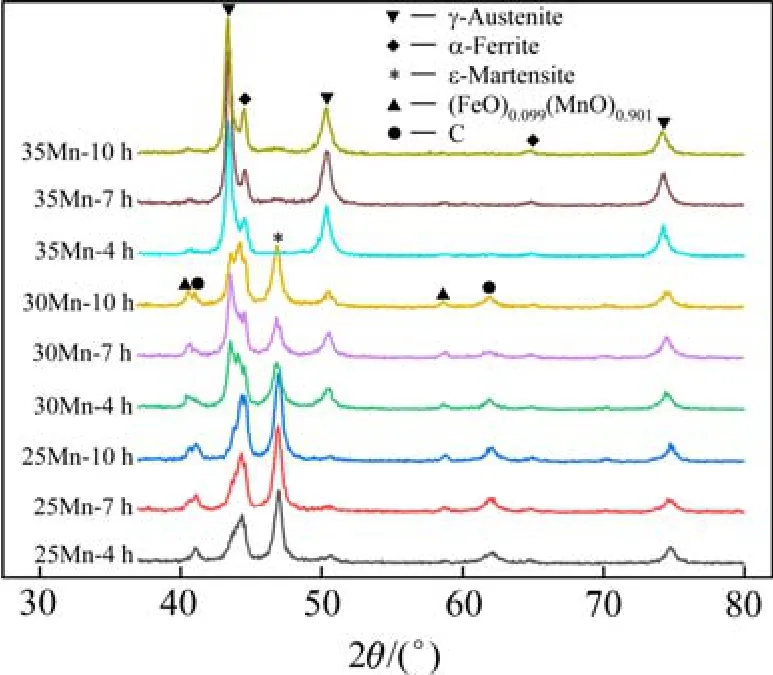

图5 为不同烧结时间下Fe-Mn合金的XRD图谱。可以看出,烧结时间对Fe-Mn合金的相组成无明显影响,而Mn含量会影响合金相组成和衍射峰的位置。Fe-25Mn和Fe-30Mn合金主要由奥氏体、铁素体和马氏体相组成,但随着Mn含量的增加,奥氏体含量相对增加,铁素体和马氏体含量减少。其中,Fe-35Mn合金主要由奥氏体组成,少量δ-Fe相的存在可能与局部成分不均匀有关[20]。此外,随着Mn含量的增加,奥氏体的衍射峰向左偏移,这是由于Mn的原子半径略大于铁,Mn原子占据铁晶体的结点位置。奥氏体晶格常数增大所致。由于Fe和Mn都易氧化,因此在图中均存在对应氧化物的衍射峰,并且随着Mn含量的增加,氧含量逐渐降低,氧化物衍射峰逐渐减弱。

图5 不同烧结时间的Fe-Mn合金XRD图谱 Fig.5 XRD patterns of Fe-Mn alloys with different sintering time

图6为烧结7 h Fe-Mn合金的SEM图像和能谱分析数据。通过EDS能谱分析可以看出,相比于名义成分,基体的Mn含量有一定的损失。基体中弥散分布着一定量的杂质相,Fe-25Mn和Fe-30Mn合金的杂质相大多为锰的氧化物,而Fe-35Mn合金的杂质相主要以铁的氧化物为主,并且随着Mn含量的增加,氧化物逐渐减少,这与XRD结果相一致。

图6 烧结7 h的Fe-Mn合金SEM图像和能谱分析数据 Fig.6 SEM images and EDS analysis of Fe-Mn alloys sintered for 7 h

2.4 晶粒尺寸分析

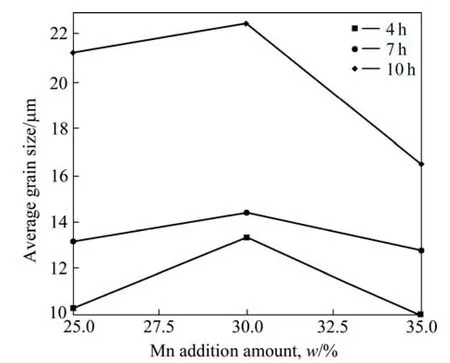

图7为不同烧结时间下Fe-Mn合金的晶粒分布图,可以明显看到,所有合金的晶粒尺寸较为均匀,且随着烧结保温时间的延长而逐渐增大。图8为不同 烧结时间下Fe-Mn合金的平均晶粒尺寸,合金晶粒尺寸随Mn含量的增加先增加后下降,Fe-30Mn合金的晶粒尺寸最大,这与Mn的扩散系数变化规律一致。Mn含量相同的情况下,随着烧结保温时间的延长,晶粒逐渐长大。

图7 不同烧结时间Fe-Mn合金的晶粒分布图 Fig.7 Grain distribution maps of Fe-Mn alloys with different sintering time

2.5 室温力学性能

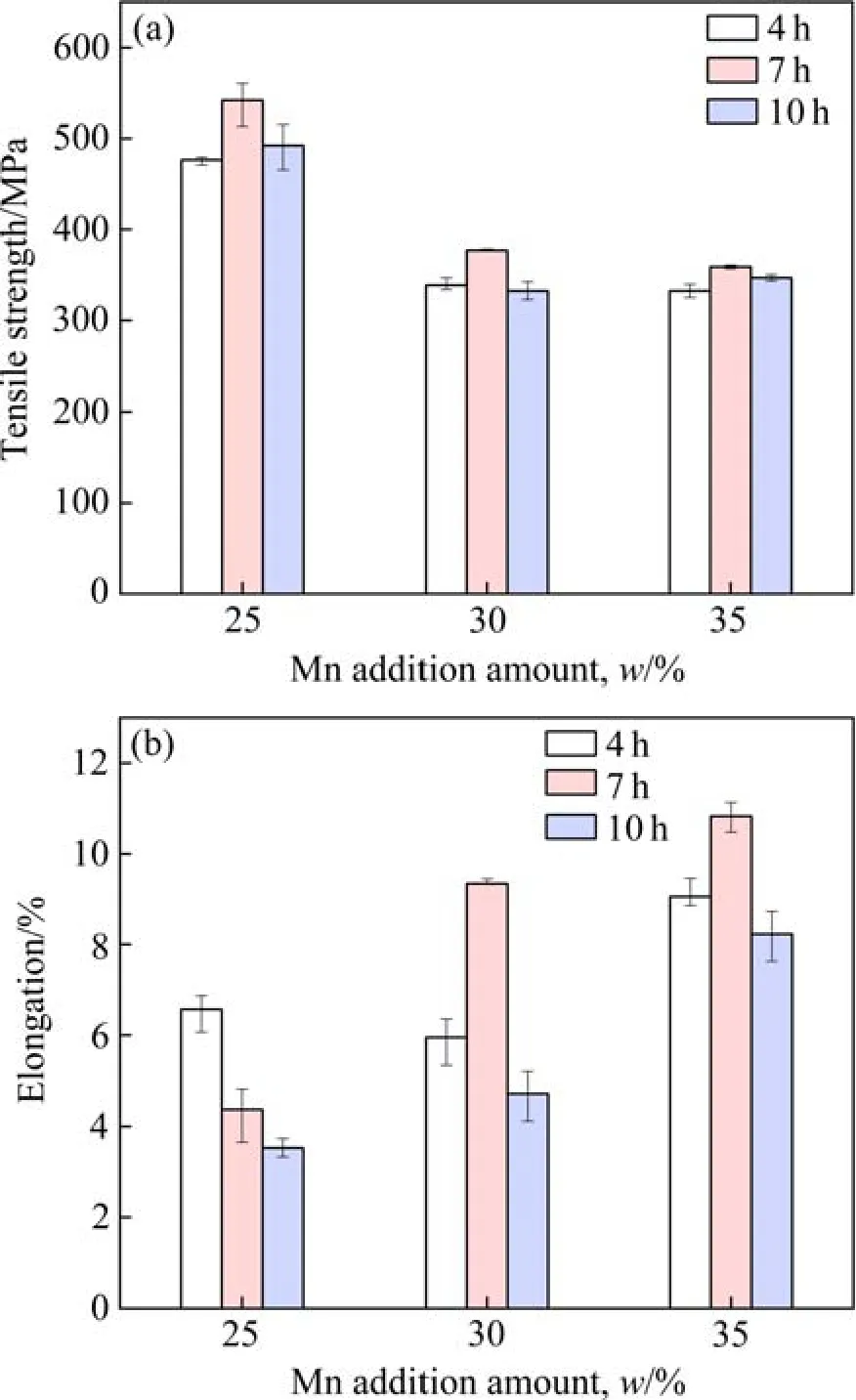

图9为不同烧结时间下Fe-Mn合金的室温力学性能。其中抗拉强度如图9(a)所示,三种Fe-Mn合金均在烧结7 h后获得最高抗拉强度。如前所述,Fe-25Mn、Fe-30Mn、Fe-35Mn随着烧结时间由4 h延长至10 h,致密度分别由92.85%、94.29%、90.77%提升至95.13%、95.21%、93.98%,孔隙的减少虽有利于抗拉强度的提高,但平均晶粒度的大幅提高(图8),导致细晶强化机制减弱,从而使合金的抗拉强度降低。相同的烧结时间,随着Mn含量的增加,合金的抗拉强度 逐渐下降。

图8 不同烧结时间的Fe-Mn合金平均晶粒尺寸 Fig.8 Average grain size of Fe-Mn alloys with different sintering time

图9 不同烧结时间 Fe-Mn合金的室温 力学性能对比图 Fig.9 Comparison charts of mechanical properties at room temperature of Fe-Mn alloys with different sintering time

研究发现Fe-Mn合金中Mn含量的提高会降低弹性模量,提高塑性[28]。如图9(b)所示,合金伸长率整体上随Mn含量增加而逐渐增加。相对于Fe-30Mn和Fe-35Mn合金,当烧结时间为7 h时,合金拥有最高的抗拉强度和伸长率,而Fe-25Mn合金,烧结7 h的伸长率相较于4 h要差,可能与其杂质氧含量的成倍增长有关,过高的氧含量会导致合金的脆性增加[29]。

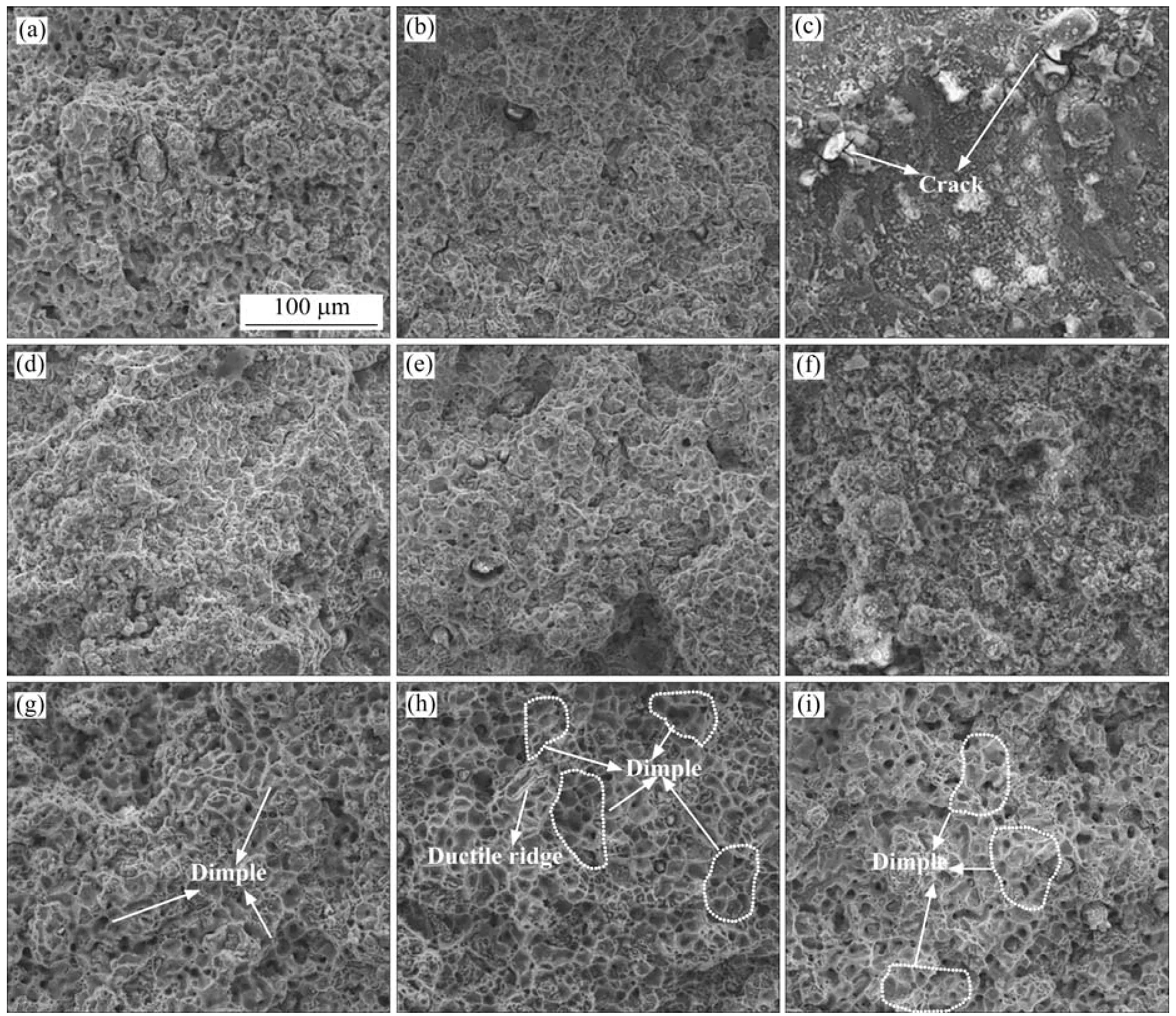

图10为不同烧结时间Fe-Mn合金室温拉伸断口形貌图。相同的烧结时间,随Mn含量的增加,合金断口的韧窝数量增多,韧性更好。Fe-35Mn合金断口均表现出大而多的韧窝(图10(g)~(i))。Mn含量相同时,随着烧结时间的延长,三种Fe-Mn合金的塑性变化规律与其拉伸断口一致,其中,烧结10 h的Fe-25Mn合金断口表现为韧−脆过渡断裂特征,可以清楚地看到准解理断裂形貌,并且伴随着裂纹的产生(图10(c))。烧结7 h的Fe-35Mn合金显示出大量的塑性脊和较大的韧窝(图10(h)),塑性相对最好,与图9(b)一致。

图10 不同烧结时间的Fe-Mn合金室温拉伸断口形貌 Fig.10 Tensile fracture SEM morphologies of Fe-Mn alloys with different sintering time at room temperature

本研究通过注射成形制备的Fe-Mn合金抗拉强度大于300 MPa,满足了临床上对可降解血管支架材料的要求,但伸长率低于15%,与同成分熔炼铸造制备的 Fe-Mn降解合金存在差距[30],主要原因在于不能完全消除的孔隙和较高的碳氧杂质。金属注射成形可降解Fe-Mn合金的开发,有利于实现复杂细微零部件、植入体的精确快速制备,但是需要对成分设计、原材料制备、杂质控制等方面进一步开展研究,提高产品综合力学性能。

2.6 降解性能

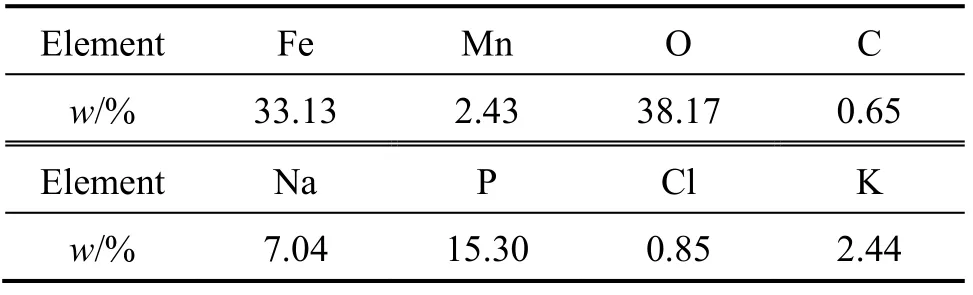

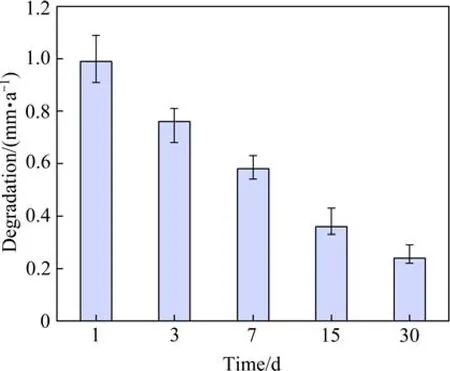

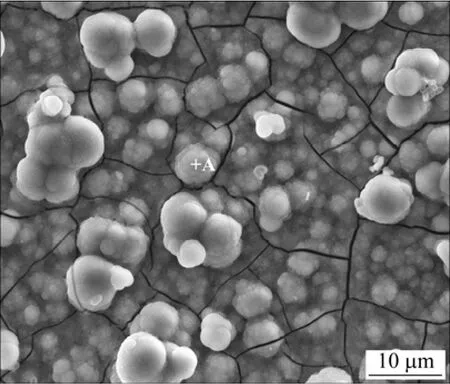

使用了前述综合力学性能最优的Fe-35Mn合金进行静态浸泡降解性能研究。图11为烧结7 h Fe-35Mn合金的降解速率随浸泡时间的变化。可以看出,随着浸泡时间的延长,合金的降解速率逐渐下降,与其它静态浸泡测试实验现象相似,归因于表层腐蚀产物的堆积[14,31]。图12为降解15天合金表面微观组织形貌图,A点对应表2的点扫描分析显示表面覆盖物以氧化物和磷酸盐为主。Fe的降解速率为0.008~0.036 mm/y,其降解速率与永久支架无异[7]。本研究中Fe-35Mn合金浸泡一天时降解速率可以达到1 mm/y,高于纯铁和大部分铁基合金。本研究制备的Fe-Mn进一步拉近了铁合金与镁合金的降解周期,有望在12~24月实现完全降解。

表2 烧结7 h的Fe-35Mn合金浸泡15天表面成分 Table 2 Surface composition of Fe-35Mn alloy sintered for 7 h immersed for 15 days

图11 烧结7 h的Fe-35Mn合金的降解速率随浸泡时间变化 Fig.11 Variation of degradation rate of Fe-35Mn alloys sintered for 7 h with immersion time

图12 烧结7 h的Fe-35Mn合金浸泡15天表面组织形貌图 Fig.12 Surface corrosion morphology of Fe-35Mn alloy sintered for 7 h immersed for 15 days

除成分外,降解速率受晶粒尺寸、杂质含量、孔隙率以及降解环境影响较大。研究表明[32]晶粒越细小均匀,相对晶界密度越高,晶粒内部与晶界之间所形 成的微电偶腐蚀能增加降解速率。杂质含量偏高,带来的杂质相也有类似的效应[33]。孔隙率也是影响合金降解速率的重要因素,额外的孔隙会增加合金在腐蚀环境中的暴露面积,提高降解速率[31]。研究报道[14]的多孔可降解合金,降解速率达2~8 mm/y。当前铁基生物可降解合金所面临的最大难题是降解速率过慢,不能在治疗周期内及时代谢移除,因此如何在保证合金力学可靠性的同时提高其降解速率,使其在体内完全降解的速度与组织修复的速度相匹配仍然需要进一步研究。

3 结论

1) 烧结时间对Fe-Mn合金的相组成无明显影响,而Mn含量会影响合金的相组成,其中Fe-35Mn合金主要由奥氏体组成;烧结过程中存在碳与氧的反应和Mn的挥发,Fe-35Mn合金氧含量维持在较低水平,Mn的挥发在试样表面300~400 μm区域内尤为明显;Fe-Mn合金的致密度为90.8%~95.1%,平均晶粒度约为10~20 μm,两者随着烧结保温时间延长而增加。

2) Fe-Mn合金抗拉强度随着烧结保温时间的延长先增加后降低,伸长率随Mn含量增加而逐渐增加,烧结时间为7 h的Fe-35Mn合金抗拉强度达358 MPa,伸长率达10.83%。

3) 烧结7hFe-35Mn合金降解速率达到1 mm/y,高于大多数其它方法制备的同类合金;随着浸泡时间的延长,表层腐蚀产物的堆积会使合金的降解速率逐渐下降。