Ni/Bi0.4Sb1.6Te3热电材料的界面性能

2022-03-03况志祥马燕徐晨辉孔栋冯波樊希安

况志祥 ,马燕 ,徐晨辉 ,孔栋 ,冯波 ,樊希安

(1. 武汉科技大学 省部共建耐火材料与冶金国家重点实验室,武汉 430081; 2. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,武汉 430081)

热电材料是一种利用固体材料的载流子和声子的相互作用和输运特性,实现热能与电能之间直接相互转换的功能材料,也称作温差电材料[1−3]。热电材料利用Seeback效应实现热能向电能的直接转换,利用 Peltier效应实现电能向热能的直接转换[3],在特种电源、废热回收利用、航空航天、电子电器等领域具有重要的应用[4−6]。热电器件由金属电极/焊料/阻挡层/热电材料/阻挡层/焊料/金属电极的三明治结构构成,在热电领域的绝大多数研究都是致力于提高热电材料的ZT值 (Thermoelectric figure of merit,热电优值),对器件的电极接头研究较少,然而在热电材料应用方面,热电材料与金属电极之间的界面稳定性对热电器件的稳定服役具有决定性作用。为了提高界面稳定性,减少阻挡热电材料与焊料和电极材料之间的相互扩散,通常在热电材料与焊料之间插入一层防扩散阻挡层[7],阻挡层本身既需要阻挡热电材料与焊料和电极材料之间的相互扩散,又需要保持自身尽可能发生较少的自扩散。

Bi0.4Sb1.6Te3是室温下常用的热电材料,是较成熟的商业化热电材料[8],在民用电子制冷和低品位余热发电方面得到广泛应用。Bi0.4Sb1.6Te3主要以金属Ni作为阻挡层材料。制作阻挡层的主要方法有放电等离子体烧结(spark plasma sintering,SPS)[9−10]、电镀[11−15]、溅射[19−19]、蒸镀[20−21]、(metal organic chemical vapor deposition,MOCVD)[22]、化学镀[23−25]和热喷涂[26−28]等方法。虽然电镀法是目前应用较广的获得镀Ni层的方法,但Ni阻挡层与热电材料的连接方式为机械连接,结合力弱,并且Ni层较薄,孔隙率高,服役效果差。采用SPS法制备镀Ni层,虽然结合强度高达30 MPa[9],但Ni阻挡层的熔点远高于Bi0.4Sb1.6Te3的熔点,导致烧结温度远低于Ni粉的熔点,使得Ni阻挡层的致密度较低,防扩散效果差,同时Ni层的电阻率增大。本文采用放电等离子烧结扩散焊连接法在Bi0.4Sb1.6Te3表面制备Ni层,预先对Ni箔进行退火处理以去除Ni箔表面应力,从而优化Ni箔与Bi0.4Sb1.6Te3基板的扩散焊连接。研究Ni/Bi0.4Sb1.6Te3的界面形貌与结构,并测定界面结合强度,对于开发良好服役性能的Bi2Te3器件具有重要指导意义。

1 实验

1.1 Ni/Bi0.4Sb1.6Te3接头的制备

采用湖北赛格瑞新能源科技有限公司提供的P型Bi0.4Sb1.6Te3热电材料基板,基板直径为30 mm、厚度为1.6 mm,用丙酮清洗去除表面污渍。Ni箔(质量分数为99.99%)由永昌达金属科技(深圳)有限公司提供,厚度为5 μm。将直径为30 mm的Ni箔圆片用石英管真空密封,然后分别在600、650、700和750 ℃退火2 h。

取退火后的Ni箔和表面清洗后的Bi0.4Sb1.6Te3基板,按照Ni、Bi0.4Sb1.6Te3、Ni的次序叠放在直径为30 mm的石墨模具内,在武汉科技大学的SPS-100放电等离子烧结炉中,于氩气气氛和40 MPa单轴向压力下进行扩散焊连接,得到表面带有Ni镀层的Bi0.4Sb1.6Te3材料样品(即Ni/Bi0.4Sb1.6Te3接头)。加热速率为40 ℃/min,烧结温度和时间分别为420 ℃和5 min。

1.2 组织与性能表征

将Ni/Bi0.4Sb1.6Te3接头通过焊锡与细铜丝垂直连接,然后用拉力计测定镀层被拉断时的拉力,用拉断时的拉力除以焊接面积,得到Bi0.4Sb1.6Te3基体与Ni镀层之间的结合强度为[7]。每组取3个样品进行测量,取平均值作为最终结果。用显微硬度仪(HVS-2000PC,深圳顺华公司)测定镀层样品表面的显微硬度,载荷为0.2 N,加载时间为10 s。每个样品随机选择3个点进行测量,取平均值作为最终结果。

利用X射线衍射仪(X’pert Pro,荷兰PANalytical公司)对Ni镀层进行物相分析,并确定晶体结构和晶格参数。用场发射扫描电镜(Apreo S HiVac,美国Thermo Fisher公司)并结合其附带的能谱仪(牛津Aztec Ultim Live 100X)观察和分析Ni/Bi0.4Sb1.6Te3接头的截面的微观形貌与元素分布。

2 结果与讨论

2.1 物相组成

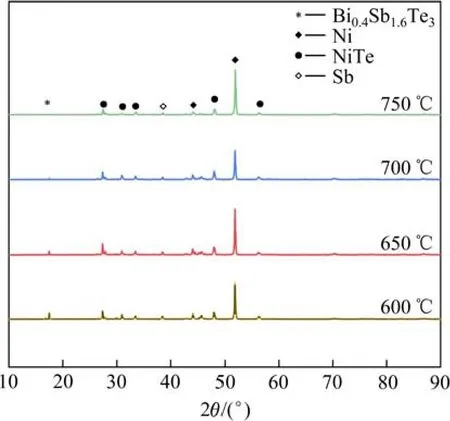

图1所示为在不同Ni箔退火温度下的Ni/Bi0.4- Sb1.6Te3接头中Ni层的XRD谱。从图1看出,Ni层在(200)晶面择优取向,随Ni箔的退火温度升高,Ni的特征峰增强,半峰宽增大,表明Ni层的晶粒尺寸增大。而随Ni层的晶粒增大,晶界减少,可有效阻止Bi0.4Sb1.6Te3基体材料的沿晶扩散[9,14]。在Ni箔退火温度为600 ℃时,Ni层中明显看出Bi0.4Sb1.6Te3的特征峰,但随Ni箔退火温度升高,Bi0.4Sb1.6Te3峰逐渐减弱,退火温度为700 ℃和750 ℃时,Ni层中已不存在Bi0.4Sb1.6Te3的衍射峰,说明随退火温度升高,Ni层对Bi0.4Sb1.6Te3的扩散具有更好的阻挡作用。

图1 不同Ni箔退火温度下的镀Ni层XRD谱 Fig.1 XRD patterns of Ni coatings with different annealing temperature of Ni foil

2.2 微观形貌

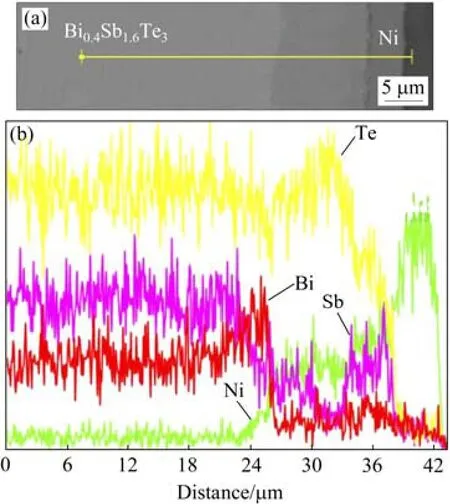

图2 所示为不同Ni箔退火温度的Ni/Bi2Te3接头 截面形貌SEM照片。从图2看出,随Ni箔的退火温度升高,Ni层的晶粒尺寸增大,Ni层的厚度随之增大。图3所示Ni箔退火温度为700 ℃的Ni/Bi0.4Sb1.6Te3接头截面EDS线扫描图。从图3(b)可知,Ni元素向Bi0.4Sb1.6Te3基体中的扩散深度为10 μm左右,Ni含量呈梯度分布,逐渐降低,直到有富Bi层的阻挡。在Ni层与Bi0.4Sb1.6Te3的连接处发生扩散反应形成一层金属化合物层,金属化合物层的厚度随退火温度升高而降低。从图2还看出金属化合物层是由亮层、暗层和较暗层组成的3层结构,从图3可知这3层分别为富Bi层、NiTe2Sb三元合金层和NiTe二元合金层,靠近Ni层侧的为颜色较暗的NiTe二元合金,这是由于Te和Ni化合所需要的结合能最低,易形成NiTe化合物。在靠近基体材料一侧有一层亮层,为富Bi层,这是因为Bi在NiTe2Sb三元化合物中的溶解度低而析出形成富Bi层,富Bi层可有效阻挡Ni元素向Bi0.4Sb1.6Te3基体中继续扩散。中间层(暗层)为NiTe2Sb三元合金层,是由于Ni向Bi0.4Sb1.6Te3基体中扩散、Te向Ni层扩散、Bi向富Bi层聚集,从而导致Ni增多、Te和Bi缺失而形成的。从图2(a)看出Ni箔的退火温度为600 ℃时,Ni/Bi0.4Sb1.6Te3连接界面中靠近基体材料一侧的亮层(富Bi)最厚,这是因为用较低温度退火后的Ni箔制备的Ni/Bi0.4Sb1.6Te3连接界面中,由于Ni箔的晶粒较小,在扩散焊连接过程中Ni向Bi0.4Sb1.6Te3基体中扩散最快,从而析出的Bi元素最多,所以富Bi层最厚。相比之下,在750 ℃高温下退火2 h的Ni箔与Bi0.4Sb1.6Te3扩散焊连接后,Ni/Bi0.4Sb1.6Te3界面处的金属化合物层较薄,富Bi层的厚度较小(见图2(d)所示),这是高温退火后Ni晶粒发生长大,进而在Bi0.4Sb1.6Te3基体中的沿晶扩散难度增大[14]所致。

图2 不同Ni箔退火温度下的Ni/Bi0.4Sb1.6Te3接头界面的截面SEM照片 Fig.2 Cross section SEM images of Ni/Bi0.4Sb1.6Te3 interface layer with different annealing temperature of Ni foil

图3 Ni箔退火温度为700 ℃的Ni/Bi0.4Sb1.6Te3 界面EDS线扫描图 Fig.3 EDS line scan of Ni /Bi0.4Sb1.6Te3 interface with 700 ℃ annealing temperature of Ni foil

从图3(a)发现Ni箔退火温度为700 ℃时,Ni层与Bi0.4Sb1.6Te3基体结合紧密,无明显裂痕,这是由于SPS扩散焊过程中Ni箔与Bi0.4Sb1.6Te3基体发生互扩散生成金属化合层,产生结合强度较高的冶金结合[29−30],金属化合层的厚度大约为9 μm。

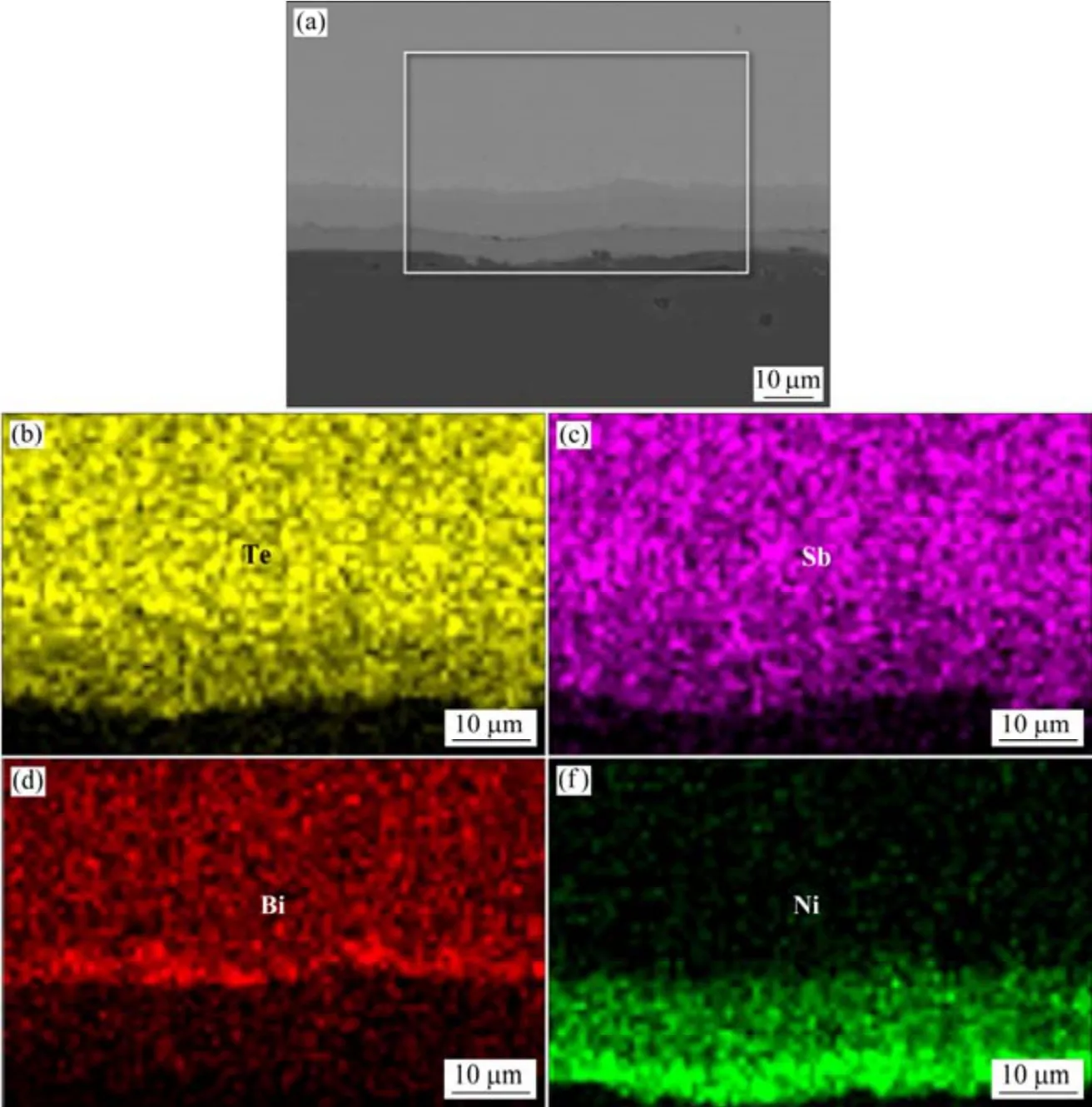

为了进一步分析界面层的元素分布,对Ni箔退火温度为700 ℃时的Ni/Bi0.4Sb1.6Te3接头的截面进行EDS面扫描分析,结果如图4所示。从图4(b)可知在Bi0.4Sb1.6Te3基体中的Te、Sb、Bi元素分布均匀,但在界面连接处Ni元素含量出现梯度变化,Ni元素的含量从Ni层到基体逐渐降低,与图3(b)所示线扫描结果一致。这是由于在SPS时,Ni元素从Ni箔向Bi0.4Sb1.6Te3中扩散,与Bi0.4Sb1.6Te3发生反应形成固溶体,从而在Ni/Bi0.4Sb1.6Te3界面靠近Ni箔处,形成金属化合物层,同时析出Bi元素。金属化合物层中含有Ni、Te、Sb元素,结合图3(b)可知,这些元素主要以NiTe和NiSb化合物的形式存在。从Bi元素的面分布可见Ni/Bi0.4Sb1.6Te3基体界面靠近Bi0.4Sb1.6Te3基体一侧(即NiTe、NiSb金属化合物层与基体之间)存在一层Bi元素聚集层,该富Bi层是Ni与Bi0.4Sb1.6Te3发生置 换反应形成置换固溶体而形成的[13]。从图2(c)可见明亮的富Bi层,该富Bi层处在扩散层的最边缘靠近基体材料,对Ni元素的扩散具有一定的阻挡作用。从图2看出,随Ni箔的退火温度升高,富Bi层的厚度减小,同时对应的Ni扩散深度减小。这是由于随Ni箔退火温度升高,Ni层的晶粒尺寸增大,在Ni与Bi0.4Sb1.6Te3的扩散过程中Ni元素的扩散表现为沿晶界扩散,Ni晶粒长大可减少晶界,从而抑制元素的扩散,所以Ni扩散相应减少[14,31],从而增强阻挡效果。

图4 Ni箔退火温度为700 ℃的Ni/Bi0.4Sb1.6Te3界面 EDS面扫描图 Fig.4 EDS surface scanning maps of Ni /Bi0.4Sb1.6Te3 interface with 700 ℃ annealing temperature of Ni foil

2.3 力学性能

Ni/Bi0.4Sb1.6Te3接头的抗拉强度是表征阻挡层与基体之间连接强度的重要指标。图5所示为Ni/Bi0.4- Sb1.6Te3接头的抗拉强度。由图5可知,随Ni箔的退火温度升高,Ni层与Bi0.4Sb1.6Te3的结合强度增大, 在700 ℃退火温度下达到最大值,为13.19 MPa,高于常规电镀Ni层7~8 MPa的结合强度[32],完全满足Bi2Te3基热电器件电极接头的要求。退火后可消除Ni箔的表面应力,减少Ni箔与Bi0.4Sb1.6Te3基体之间的晶格失配,在700 ℃退火后两者达到最佳晶格匹配[33],故该Ni/Bi0.4Sb1.6Te3接头的抗拉强度最高。

图5 Ni箔退火温度对Ni/Bi0.4Sb1.6Te3接头抗拉强度的影响 Fig.5 Effect of Ni foil annealing temperature on tensile strength of Ni/Bi0.4Sb1.6Te3 joints

图6所示分别为Ni/Bi0.4Sb1.6Te3接头的Ni层表面显微硬度(HV)。由图6可知,随Ni箔退火温度升高,镀Ni层的硬度先减小再增大,Ni箔退火温度为700 ℃时镀Ni层的硬度最小,HV为50.4。Ni/Bi0.4Sb1.6Te3接头的硬度变化趋势与抗拉强度变化趋势相反,这是因为硬度越小,Ni箔的塑性越好,能给接头提供更高的结合强度,所以接头的抗拉强度增大。

图6 Ni箔退火温度对Ni层表面显微硬度的影响 Fig.6 The effect of Ni foil annealing temperature on microhardness of Ni layer surface

本研究首次提出采用SPS法连接Ni箔与Bi0.4Sb1.6Te3块体制备Bi2Te3基热电器件的界面阻挡层,为Bi2Te3基热电器件的界面阻挡层制备提供了新的研究方向。

3 结论

1) 通过真空退火消除轧制Ni箔的表面应力,然后采用放电等离子烧结扩散焊连接法实现Ni/Bi0.4- Sb1.6Te3界面的固−固连接。随Ni箔的退火温度升高,Ni/Bi0.4Sb1.6Te3界面结合效果得到显著改善,获得高结合强度、低扩散层厚度的界面接头。

2) 随Ni箔退火温度升高,Ni箔的晶粒尺寸增大,Ni/Bi0.4Sb1.6Te3界面反应层的厚度逐渐减小,从而减少Ni层的自扩散。

3) 当Ni箔退火温度为700 ℃时,Ni箔与Bi0.4Sb1.6Te3表面获得最佳的晶格匹配,从而使Ni/ Bi0.4Sb1.6Te3界面获得最高结合力,接头的抗拉强度为13.19 MPa。