放电等离子体烧结Al-4.5Cu合金的组织与性能

2022-03-03穆迪琨祺曹磊张震梁加淼张德良王俊

穆迪琨祺,曹磊,张震,梁加淼,张德良,王俊

(1. 上海交通大学 上海市先进高温材料及其精密成型重点实验室,上海 200240; 2. 东北大学 材料科学与工程学院,沈阳 110819)

铝及铝合金具有质量轻、比强度高、延展性好、导热导电性好以及耐腐蚀性好等优点,是应用最广泛的有色金属材料之一,对国民经济发展起到重要的支撑作用。目前铝及铝合金已广泛应用于汽车、动车组、高铁以及城市轨道交通等领域。同时,铝在航空航天领域也扮演着极其重要的角色,大量应用于飞机隔框、蒙皮、珩条等部件,以及火箭和宇宙飞行器的结构 件[1−3]。铝合金的制备主要采用铸造和粉末冶金等方法。其中,粉末冶金铝合金具有组织和成分均匀、无宏观偏析以及晶粒细小等优点,具有重要的发展和应用前景[4−5]。放电等离子体烧结(SPS)作为一种先进的粉末冶金制备手段[6−7],具有升温速度快,组织成分均匀,晶粒不易长大等优点,近年来引起广泛关注。

对于可析出强化铝合金,其最大特点是可以通过固溶和时效处理在铝基体内析出大量弥散分布的纳米析出相,从而大幅提升材料强度。而析出相的析出行为一般认为与材料内部缺陷密切相关,缺陷多的区域自由能高,形核功低,利于形核。粉末冶金铝合金由于颗粒界面的存在,拥有更多缺陷,更高的自由能,颗粒界面的析出行为与晶粒内部也必然存在差异,同时,析出行为对颗粒界面结构及力学性能也相应产生较大影响。因此,研究粉末冶金铝合金颗粒界面结构对纳米相析出行为的影响,对于粉末冶金铝合金组织结构的优化设计,提升材料性能具有重要意义。

在铝合金中,Al-Cu合金是研究铝合金析出行为最经典的合金体系,科研工作者最早在Al-Cu合金内发现了时效析出现象[8−9]。根据Al-Cu二元相图可知,Cu在Al中的溶解度极限是5.6%,极限范围内Cu含量越高,固溶区间越小,Cu完全固溶的难度越大。而Cu的含量太低,则不利于第二相析出,一般认为Cu 含量在 3%~5%之间比较适宜。基于以上研究背景,本文采用Al-4.5Cu合金粉末为原料,利用放电等离子烧结工艺制备得到Al-4.5Cu合金块体材料,研究材料内部颗粒界面结构及界面析出行为,探究颗粒界面结构对材料力学性能的影响。

1 实验

本研究采用放电等离子烧结工艺制备Al-4.5Cu合金,烧结温度为550 ℃,烧结压力为50 MPa,烧结时间为 10 min,保护气氛为纯度99.9%的高纯氩气。随后对SPS样品进行固溶、淬火和人工时效处理(T6)。固溶温度为 535 ℃,保护气氛为高纯氩气,固溶时间为2 h,冷却方式为水淬。时效温度为160 ℃,时效时间分别为 1、2、4、8、16、24、32、48和 64 h。

利用D8 Advance型多功能X射线衍射仪对粉末材料进行物相分析,扫描速度为 5(°)/min,10°~90°连续扫描;运用LECO TCH-600氮氧氢分析仪测试粉末的氧含量;采用 NOVA Nano-SEM 230型低真空扫描电子显微镜和JSM−7600F型场发射扫描电子显微镜进行形貌观察和 EDS 能谱分析;利用JEM−2100F 型场发射透射电子显微镜进行微观结构观察;利用 Z20万能材料试验机进行拉伸性能测试,拉伸试验样品通过线切割切成片状“哑铃型”试样,每种样品测 3 个试样,取平均值。

2 实验结果

2.1 Al-4.5Cu合金粉末表征

图1(a)为Al-4.5Cu合金粉末形貌,合金粉为近球形,粒径20~70 μm。图1(b)为Al-4.5Cu 粉末内部显微组织。由图可知,粉末内部存在衬度差别较大的两种相,一种是衬度较深的基体相,另一种是衬度较浅的白色网状连续析出相。对图1(b)中红十字标记的白色网状相进行EDS分析(右上角插图),可知其为富Cu相。根据氮氧氢分析仪的分析结果,Al-4.5Cu合金粉中约含0.36%的氧,其主要来源是粉末中的Al2O3。对粉末进行XRD分析,可以确定该白色网状析出相为CuAl2相,如图1(c)所示。图1(d)为Al-4.5Cu粉末在氩气氛围下的DSC曲线,由图可知,粉末在540~550 ℃之间存在一个明显的放热峰。根据研究可知,此放热峰对应的是非晶Al2O3膜转变为γ-Al2O3的相变过程[10−11]。

2.2 SPS样品颗粒界面表征

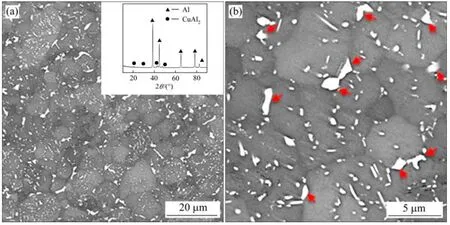

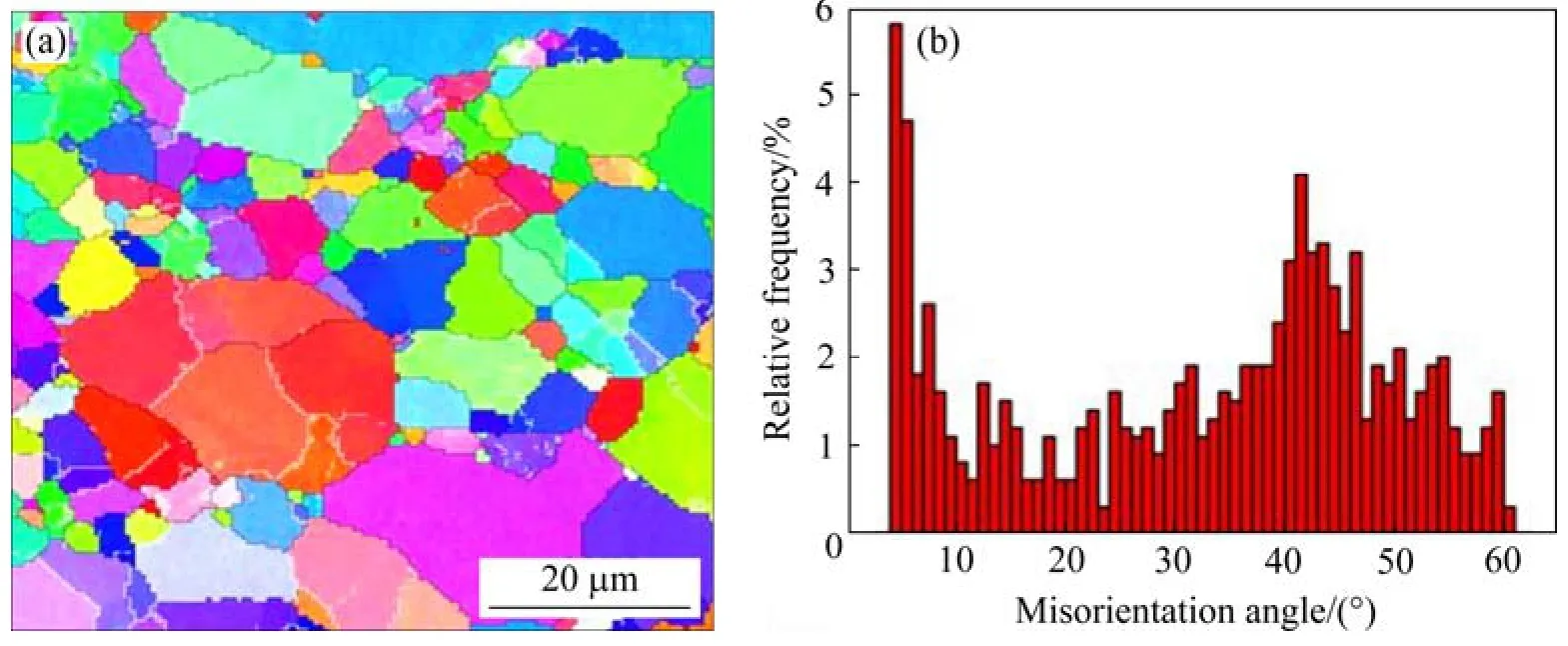

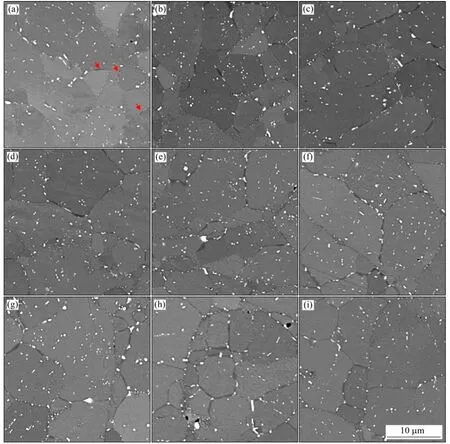

图2(a)和(b)为SPS制备Al-4.5Cu合金样品的低倍和高倍显微组织图。由图可知,合金内弥散分布有白色析出相,颗粒内析出相粒径在123~630 nm之间,平均粒径338 nm,颗粒界面上析出相(图中红色箭头所示)粒径范围为0.8~1.6 μm,平均粒径为1.2 μm。图2(a)中插入图为样品的 XRD 图谱,显示合金由Al和CuAl2两相组成,由此可知图2(a)和(b)中的白色析出相为CuAl2相。与图1(b)原始粉末内的析出相相比,经放电等离子烧结后,原始粉末内部的连续网状CuAl2相转变为弥散分布的颗粒状,且析出相的体积分数大幅度降低。图3(a)和(b)分别为SPS样品的 EBSD IPF图和晶粒取向分布统计直方图。图3(a)中可 见局部晶粒异常长大,这可能与SPS制备过程中由焦耳热或等离子体所导致的局部过热有关[12−13]。基于 EBSD结果可以统计SPS样品内的晶粒取向差,结果显示,大角度晶界所占比例为76.8%。

图2 SPS样品的低倍(a)和高倍(b)显微组织SEM-BSE图 Fig.2 Low (a) and high magnified (b) SEM-BSE images of the as-SPSed sample

图3 SPS样品的EBSD IPF图(a)和晶粒取向差分布图(b) Fig.3 EBSD IPF map (a) and the misorientation angle distribution of the as-SPSed sample (b)

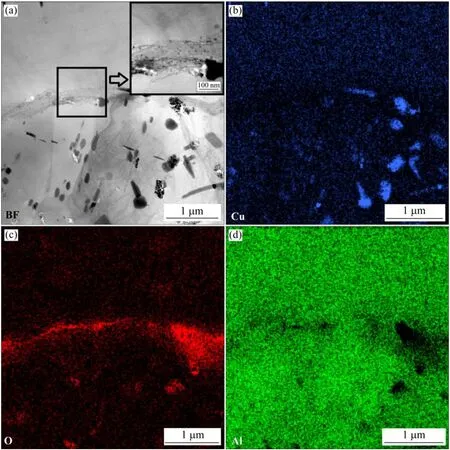

图4 (a)为SPS制备Al-4.5Cu合金样品颗粒界面STEM明场像。图4(b)、(c)和(d)是相对应的 EDS 元素Cu,O和Al的面扫描图。根据图3(a)~(d)可知,颗粒界面上即存在CuAl2相,也存在氧元素聚集。图 3(a)中插入的是黑色方框区域的放大图。氧元素聚集的区域根据以往研究[14]可以判断为弥散分布的Al2O3纳米颗粒。同时,可以发现颗粒界面上存在纳米微孔,如图4(a)所示。由此可知,SPS样品的颗粒界面由细小的Al2O3纳米颗粒,粗大的CuAl2相和残留的纳米微孔组成。

图4 SPS制备Al-4.5Cu合金颗粒界面的STEM明场像(a),及其对应的Cu(b), O(c)和Al元素(d)的EDS面扫描图 Fig.4 STEM-BF image of an interparticle boundary in the as-SPSed Al-4.5Cu sample (a); Corresponding EDS mapping of Cu (b); O (c); Al elements (d)

2.3 热处理后颗粒界面结构演变

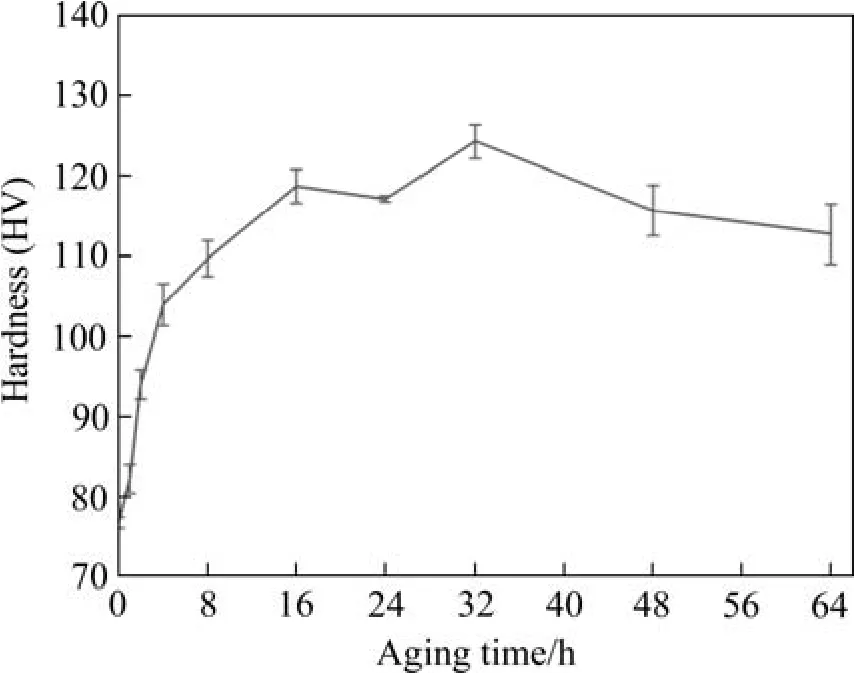

图5为Al-4.5Cu合金样品固溶处理后在160 ℃时效时的硬度−时间曲线。由图可知,随着时效时间延长,材料的硬度先升高后降低。在32 h达到峰值 124 HV。

图5 SPS制备Al-4.5Cu合金样品的时效曲线 Fig.5 The hardness-aging time curve of the as-SPSed Al-4.5Cu sample

图6为Al-4.5Cu合金样品固溶处理后在 160 ℃时效的显微组织SEM-BSE图。如图6(a)所示,时效时间为 1 h时,颗粒界面附近出现了衬度较深的无析 出带,同时有大量CuAl2析出相生成。经统计,热处理后CuAl2相的尺寸范围是 150~600 nm,平均直径为 310 nm。随着时效时间的延长,CuAl2析出相尺寸略有增大,在更多的颗粒界面附近出现无析出带,其宽度也随之增加。这是由于在时效过程中,原子扩散引起的析出相正常长大,同时析出相的长大又消耗了基体内部的溶质原子,进而引发无析出带的宽度增加。

图6 Al-4.5Cu样品在160 ℃时效的显微组织SEM-BSE图 Fig.6 SEM-BSE images of the as-SPSed-quenched sample with different aging time at 160 ℃

图7为160 ℃时效32 h时(峰时效),材料内颗粒界面的STEM明场像(a)(图中插图为方框区域的放大图)以及相对应的EDS面扫图(b)、(c)和EDS线扫图(d)。如图7(a)所示,颗粒界面上分布有粗大的CuAl2相(见插图蓝色箭头),结合 EDS 面扫图可知,除析出相外,颗粒界面是贫Cu富O区,见图7(b)和(c),氧元素的富集来源于颗粒界面上非晶氧化膜相变得到的 γ-Al2O3纳米颗粒。如前所述,Al2O3纳米颗粒稳定致密,经过高温处理后并未发生明显变化,而析出相尺寸略微减小,晶内析出相分散更为均匀。这是因为析出相在热处理过程中固溶进入基体,并在时效过程重新析出。由图7(d)可知,颗粒界面附近存在明显的无析出区(如图7(a)插图中黄色箭头,图7(d)中黄色箭头所示),宽度范围为40~60 nm。由此可知,经过热处理,颗粒界面存在析出CuAl2相,Al2O3纳米颗粒,以及界面附近较宽的贫Cu无析出区。与此同时,并未观察到纳米微孔,这可能与热处理过程中材料致密度的提升有关。

图7 峰时效样品颗粒界面的STEM明场像(右上角为方框内放大图) Fig.7 STEM-BF images of interparticle boundaries (a), magnified figure is shown in the upper right corner; STEM-EDS mapping of Cu (b) and O elements (c), the magnified figure of Al2O3 nanoparticles is inserted; STEM-EDS lining across an interparticle boundary in Al-4.5Cu alloy with 160 ℃/32 h aging (d)

2.4 力学性能

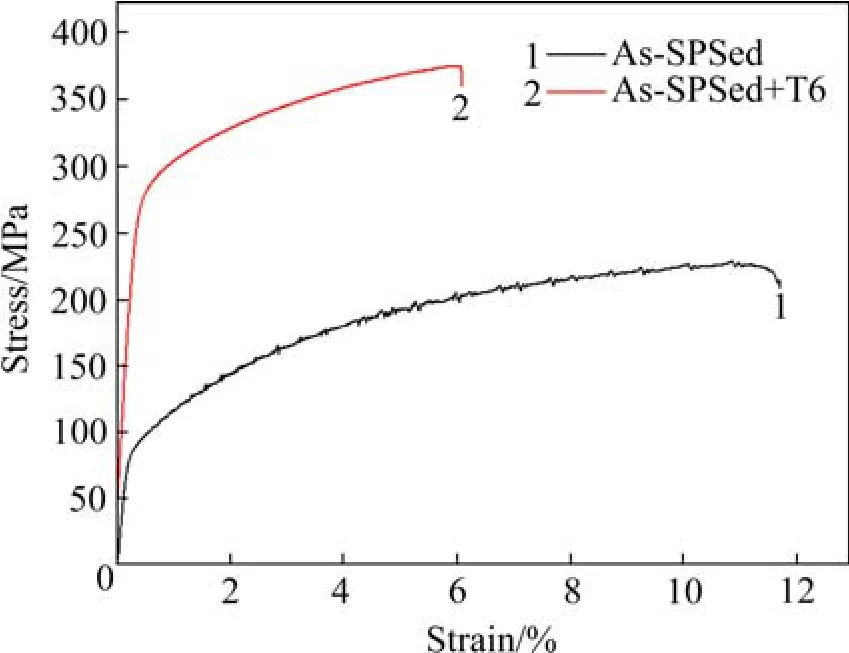

图8 为Al-4.5Cu合金样品在热处理前后的工程应力−应变曲线。由图可知,在SPS状态下材料的屈服强度为95 MPa,抗拉强度为229 MPa,断后伸长率为 11.8%,材料在加工硬化阶段发生断裂。当样品经过 160 ℃时效 32 h后,其屈服强度、抗拉强度和断裂伸长率分别为 280 MPa、378 MPa和6.0%。

图8 Al-4.5Cu合金的工程应力−应变曲线 Fig.8 The engineering stress-strain curve of the as-SPSed Al-45Cu alloy sample

2.5 断口分析

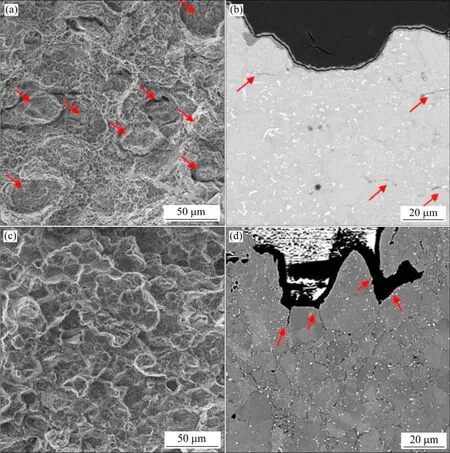

图9(a)和(b)分别为Al-4.5Cu合金样品的拉伸断口横截面和纵截面SEM图。在图9(a)中可以观察到明显的凹坑和凸起,根据形貌特征,可以判断红色箭头标示部位为裂纹沿颗粒界面扩展留下来的痕迹,表明颗粒界面是裂纹的形核点及扩展的优先路径。图9(b)中红色箭头标示的次生裂纹也印证了以上分析。图9(c)和(d)分别为Al-4.5Cu合金T6时效处理后的拉伸断口横截面和纵截面SEM图片。发现断口无明显韧窝,而是尺寸较大的凹坑和凸起,结合断口纵截面裂纹的扩展路径,可知裂纹沿颗粒界面扩展。

图9 Al-4.5Cu合金样品拉伸试样的断口横截面(a)和纵截面(b)SEM图片; T6时效处理后样品拉伸试样的横截面(c)和纵截面(d)SEM图片 Fig.9 SEM images of fracture cross section (a) and longitudinal section (b) of tensile specimen of Al-4.5Cu alloy sample; SEM images of fracture cross section (c) and longitudinal section (d) of as-SPSed-quenched-160 ℃/32 h aging sample

3 分析与讨论

3.1 SPS制备Al-4.5Cu合金颗粒界面结构

SPS 制备的Al-4.5Cu合金样品颗粒界面上有大量Al2O3纳米颗粒生成,其主要原因是Al粉表面的非晶氧化膜在烧结温度下发生相变所致。本文所用粉末为Al-4.5Cu合金粉,其DSC曲线显示在540~550 ℃会发生非晶氧化膜向γ-Al2O3的相变。这种颗粒界面上细小的 Al2O3纳米颗粒在图4(c)和图7(c)中可见。

本研究中SPS温度(550 ℃)处于CuAl2相的固溶区间,烧结过程中Cu元素会固溶到基体中,形成Al(Cu)过饱和固溶体。冷却过程中,SPS系统的冷速远小于水淬,导致很大一部分Al(Cu)过饱和固溶体不能保留到室温,当温度低于脱溶温度时,样品内有利于析出相形核的区域会脱溶析出。此外,颗粒界面包含大量的缺陷,自由能高,形核功低,有利于CuAl2相析出,且弥散分布的大量Al2O3纳米颗粒,能够促进异质形核。与此同时,新相生长需要 Cu原子源源不断注入,而颗粒界面是原子的快速扩散通道,可以充分保证新相长大所需的原子,以上均利于析出相的形核和长大,促使颗粒界面上形成相对晶内更为粗大的CuAl2相。同时,颗粒内部也有析出CuAl2相存在(见图2(a)),如晶界和位错聚集区,但相比于颗粒界面,新相形核功较高,原子传输能力稍弱,所以CuAl2相尺寸较小。综上可知,SPS制备样品的颗粒界面是由离散分布的细小 Al2O3纳米颗粒,粗大CuAl2相和少量纳米微孔界面组成,与前述结果一致。

3.2 热处理过程中颗粒界面的析出行为

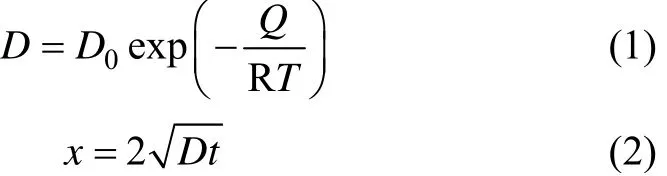

SPS样品经固溶和时效处理后颗粒界面析出了CuAl2相,并在界面附近形成了无析出区,且随着时效时间延长,无析出区宽度增加。颗粒界面及附近区域的析出行为与晶界类似,但是由于其自身独特的结构,和晶界的析出行为又存在一定区别,析出相的形态和分布存在差异。颗粒界面上析出相离散分布,而在晶界上是连续/半连续分布,其原因可能是颗粒界面上缺陷分布不均,CuAl2相优先在缺陷处形核生长所致。而晶界上的缺陷分布比较均匀,因此析出相形核和析出也较均匀。同时,热处理过程中温度的升高,促进合金样品致密度提高,因此纳米微孔减少(如图7(a))。关于颗粒界面附近形成的无析出区,其形成原理和晶界附近的类似,即空位消耗理论[15−16]和溶质消耗理论[17−18]。由于颗粒界面上存在较多缺陷,水淬过程中会吸收附近区域更多的空位,同时吸纳更多的溶质原子供颗粒界面上的析出相生长,所以颗粒界面附近区域达不到时效析出临界空位浓度和溶质浓度的区域比较宽,随着时效时间的延长,无析出区宽度也大幅增加。无析出区的生长可以用Cu原子的扩散进行阐述[19],公式如下:

式中:D0为实验经验值,m2/s;Q为溶质原子在基体中的扩散激活能,J;R是气体常数,8.314 J/(mol·K);T为时效温度,K;x是扩散距离,m;t是时效时间,s。由式(1)和式(2)可知,随着时效时间延长,无析出区的宽度增加。综上可知,热处理后样品颗粒界面包含有Al2O3纳米颗粒和CuAl2相,且颗粒界面周围出现贫Cu无析出带,该结果也与前述分析一致(见图7)。

3.3 颗粒界面结构对力学性能和断裂行为的影响

如图7所示,SPS样品的断裂发生在加工硬化阶段。拉伸样品的断口形貌和断口纵截面扫描电镜分析结果表明,部分颗粒界面是拉伸变形过程中裂纹形核和扩展的优先区域,这主要归因于颗粒界面第二相颗粒和纳米微孔引起的应力集中。Al-4.5Cu合金的强度相对较高,拉伸过程中流变应力较大,加剧应力集中,所以Al-4.5Cu合金力学性能受颗粒界面的影响较大,在较低塑性下发生断裂。

经过T6时效处理后,Al-4.5Cu合金样品的析出相增加且弥散分布,明显提升了材料的抗拉强度,但材料塑性急剧下降。断口形貌(图8(c))和断口纵截面分析结果(图8(d))表明,相比于时效前(图8(a)~(b)),裂纹倾向于在颗粒界面形核并扩展。其断裂行为与颗粒界面上的第二相、少量微孔和附近的无析出区,以及拉伸过程中较大的流变应力密切相关。

经过T6时效处理后,Al-4.5Cu合金的无析出区内溶质原子和析出相含量较低(图6),在材料内是硬度较低的部位[20−21]。拉伸过程中,无析出区率先发生塑性变形,位错增殖。此时析出相含量较高的晶粒内部仍然处在弹性变形阶段,只有当拉伸应力达到材料的平均屈服强度后,基体才开始塑性变形。材料整体屈服时,无析出区已经历了较大的塑性变形,位错的增殖、滑移等能力率先达到极限。随着流变应力持续升高,这部分区域内出现孔洞,萌生裂纹,导致材料失稳。另一方面,无析出区产生的位错能够在临近界面的第二相上塞积,进一步造成应力集中[22]。相比于晶界,颗粒界面上的析出相尺寸更大,附近的无析出区更宽,加上颗粒界面上残留的少量纳米微孔和Al2O3颗粒,都能够引起应力集中,导致断裂提前发生。所以,颗粒界面及其附近的无析出区是裂纹萌生和扩展的优先区域,并且流变应力越大,此现象越明显。

4 结论

1) 放电等离子烧结Al-4.5Cu合金颗粒界面由 Al2O3纳米颗粒、CuAl2相和纳米微孔组成。固溶时效处理后颗粒界面附近纳米微孔减少,析出尺寸为 150~600 nm的细小CuAl2相,并形成宽度为40~60 nm贫Cu无析出带。

2) 放电等离子烧结制备的Al-4.5Cu合金的屈服强度为 95 MPa,抗拉强度为 229 MPa,断裂伸长率为11.8%,经固溶−T6时效处理后,其屈服强度和抗拉强度分别提高至280 MPa和378 MPa,断裂伸长率下降至6.0%。

3) T6时效处理样品在拉伸变形过程中,无析出区率先发生塑性变形,导致位错在无析出区内增殖,并在颗粒界面上的 CuAl2相附近累积,造成应力集中,促使裂纹沿颗粒界面扩展,材料伸长率降低。