德士古气化炉的监造要点和注意事项

2022-03-03祁新飞耿海斌

祁新飞,耿海斌

(1.南京三方化工设备监理有限公司,江苏 南京 210036;2.三门峡化工机械有限公司,河南 三门峡 472000)

0 引言

据BP《 世界能源统计年鉴2021》数据,2020年中国煤炭储量1 431.97亿吨,占全球总量的13.3%,位居世界第四位;同时,中国的煤炭消费总量也达到了8 227万吨,占全球消费总量的54.3%[1]。在“双碳”目标带动下,越来越多的煤炭应用于煤化工行业,不仅能生产出更多必须的化工产品,还能通过煤化工过程中产生的热量作为能源。

煤炭气化技术广泛应用于煤化工行业,笔者结合监造工作经验,介绍的德士古气化是煤炭气化技术中经常使用的核心设备。

1 德士古气化炉的结构特点

该德士古气化炉为III类压力容器,设计压力为7.15 MPa,工作压力为6.50 MPa,设计温度为气化室425 ℃,激冷室280 ℃,工作温度为250 ℃。气化室的工作介质是高温煤气、熔渣,激冷室的工作介质是高温煤气、熔渣、灰水。

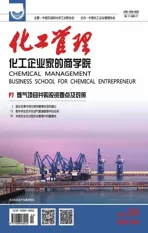

该气化炉从结构上分为气化室、激冷室、内件。气化室段由气化室筒体、预热烧嘴、四工艺烧嘴、内锥形封头、接管组成;激冷室由激冷室筒体、锥形封头、卸料口短节筒体、设备法兰、接管组成,如图1所示。内件由洗涤冷却循环组件、降液筒、气泡分割器、静态破渣器组成。

图1 气化炉结构简图

该气化炉技术要求:壳体任一截面上圆度公差不大于±5 mm;筒体直线度,在任意3 m范围内为2 mm,筒体总长度上为7 mm;四工艺烧嘴接管中心线必须在同一平面上,平面度偏差不大于1 mm,且该平面必须与气化炉中性线垂直,垂直度偏差不大于1 mm;顶部预热烧嘴法兰与激冷环的同轴度偏差不大于±3 mm;托转盘水平度偏差不大于±3 mm。

2 监造流程和控制重点

该气化炉监造流程同其他设备监理流程大同小异,在此不再赘述。由于该设备技术要求高,监造过程中要重点控制各部件尺寸和组装尺寸。由于材料特殊性,生产过程中极易产生冷裂纹[2],监造中必须严格检查焊前预热的温度避免产生淬硬组织,和焊后及消氢热处理减少扩散氢,来预防冷裂纹的产生。

2.1 制造工艺的控制

制造工艺是指导生产蓝本,良好的制造工艺是生产低成本、高质量产品的前提和保证[3]。合适的成型温度在Cr-Mo类钢材卷制过程中,有利于避免出现淬硬倾向、产生冷裂纹、复合层敏化,缩短热处理时间,故工艺的审查尤为重要。工艺文件包括焊接工艺评定、焊接工艺规程、制造工艺流转卡、热处理工艺、无损检测工艺、水压试验工艺、喷砂油漆工艺等。审查各工艺文件是否满足相应的标准和已签订技术协议的要求,若不符合,要求制造厂整改。该设备的工艺难点是四工艺烧嘴的加工和组装,务必要求制造厂编制相应的制造工艺,严格按照工艺执行。

2.2 主要部件的控制

主要部件包括筒节、球形封头、内锥形封头、锥形封头。首先要确保所有部件的材料是复验符合技术协议和相应的材料标准,并确认生产过程中有移植标记[4]。部件尺寸偏差控制在允许的偏差范围内,是保证设备整体尺寸偏差满足技术要求必要前提。在生产过程中要严格控制制造过程,部件合格是保证设备质量的必要条件。

筒节:筒节的监造检查包括坡口、错边量、焊接、圆度、棱角度。每个筒节的环缝坡口应机床上加工,来保证上下端面的平行度且满足工艺要求;筒节纵缝焊接的预热温度大于150 ℃,焊材及焊接电流、电压等参数必须满足焊接工艺。焊接完成后立刻进行消氢热处理,校圆完成后,筒节的圆度≤5 mm,棱角度E≤2 mm;满足上述条件24 h后进行无损检测。

球形封头:球形封头先拼接后热成型,之后进行正火+回火恢复性能热处理。拼缝组对控制纵缝错边量,严格按照WPS进行焊接,完成后立即进行消氢热处理,24 h后进行无损检测合格后,进行热压成型。成型后按热处理工艺进行正火+回火恢复性能热处理,注意封头焊接试板同炉。球形封头尺寸控制参数有:球形封头壁厚、外凸、内凹、封头深度。

内锥形封头和锥形封头:锥体的制造采用先分片压制、后拼接成型、再校形的方法。制造过程中需控制锥片组对时的错边量,焊接过程中的预热温度、焊接材料,焊后的消氢热处理和无损检测。锥形封头尺寸控制参数:大、小端的直径和圆度,封头的高度(要保证有足够的加工余量)。

2.3 组装的控制

筒节与筒节的组对:筒节组对前,先用吊心法确定出筒节的基准线,以基准线为基准组对;组对过程中控制B类焊缝错边量≤6 mm,同时控制筒体的直线度,符合标准和技术协议后进入施焊工序。焊接过程中预热温度>150 ℃,焊接材料符合WPS。之后按工艺进行消氢热处理和无损检测。另外激冷室筒节内部需进行堆焊(≥6 mm的堆焊层),堆焊过程中,应严格控制焊接电流、电压等参数,以减小堆焊对筒体的圆度的影响。筒节与上封头、锥形封头的组装:经检验合格的部件,进入组装工序。在组对过程中,控制环焊缝的错边量,合格后进入焊接工序。严格按照WPS进行焊接,按照热处理工艺进行热处理。

本设备的制造重点和难点在于四工艺烧嘴的组装,在进行四工艺烧嘴组装焊接时,给出如下的建议:

(1)在各个零部件都满足相应的技术要求后,进行组装工作。组装工艺烧嘴时,采用红外线跟踪仪进行测量,测量合格后,方可进入下道工序;

(2)为了防止焊接变形,工艺烧嘴安装检验合格后,采用对称焊的方法使用手工焊焊接固定,再采用自动焊进行焊接,焊接过程中要不间断用红外线跟踪仪进行测量,确保有效控制焊接变形量;

(3)预热工装要保证Cr-Mo钢的预热范围和温度要求,焊接时,至少每1 h进行检测一次且要有温度测量记录。

2.4 监造重点及检验方案

该四喷嘴水煤浆气化炉的四工艺烧嘴的平面度、两对烧嘴接管中心线的垂直度、四工艺烧嘴所在平面与设备中心线的垂直度要求很高,这是该设备制造和检验的重点和难点。这样高要求的技术条件同样也为检验工作也带来了困难,现根据监造过程中处理经验提出以下两种检验方案:

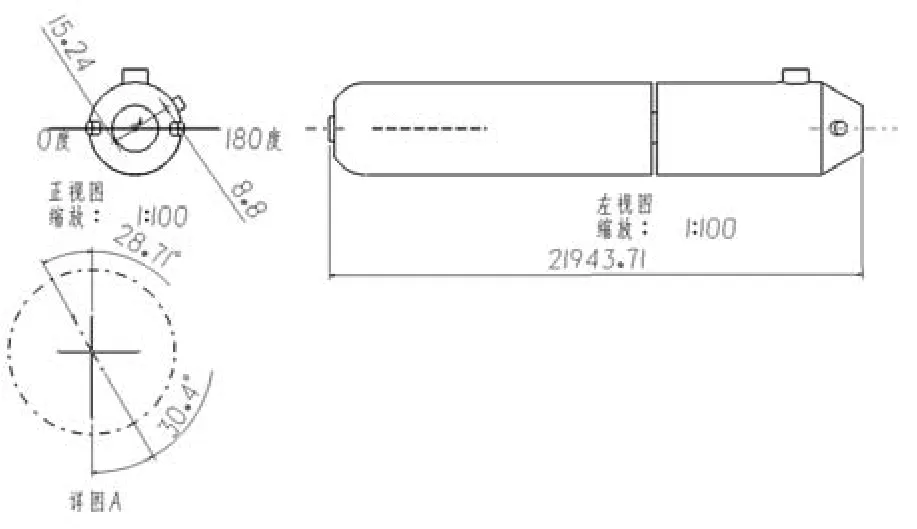

(1)利用激光扫面三维测量如图2所示,该方案的优点是测量精度高,但该方案需要先进的设备,并且激光扫描录入软件时间长。一般制造厂没有该设备,需请第三方检验机构。该方法还存在另一个弊端,跨专业,需要对技术协议要求深入沟通理解。

图2 激光扫面三维测量图解

(2)另外一种方法归纳为“打靶法”具体操作方法:制作五个靶心工装,靶环间距为1 mm,将一个靶心工装固定在预热烧嘴内部,并将工装与预热烧嘴调成同心;将另外四个靶心分别放置在工艺烧嘴接管内部,同样调成同心。从两个相邻烧嘴接管中心沿垂直于烧嘴法兰面的方向发出两束激光,测量激光束在相对工艺烧嘴接管靶心处的偏差、两激光束的垂直度、两激光束在筒体轴向的偏差,这样就测出了两工艺烧嘴接管的中心线的间距、平面度和垂直度。设备中心线与工艺烧嘴平面垂直度的测量方法:从卸料口中心沿垂直卸料口法兰面方向发出激光束,测量该激光束与从两对工艺烧嘴引出激光束焦点的距离。设备同轴度测量方法:测量沿设备轴向方向的激光束落在预热烧嘴靶心工装上交点和靶心中心距离偏差。

3 容易忽略问题的汇总

3.1 验收基准点标记

在笔者进行监造的过程中,遇到这样一个问题:激冷室下段降液管的定位尺寸是该末端到激冷室筒体末端的距离;然而,激冷室筒体末端与锥形封头已焊接完成,很难准确确定筒体末端的位置,造成降液筒的定位尺寸偏差。建议在激冷室筒体与锥形封头组对完成后,焊缝施焊前,以筒节末端为基准,在筒体上以200 mm作为标距引出基准圆,方便降液管的制作和检验。

3.2 洗涤冷却环制作

洗涤冷却环组件由冷却水管、筒节、洗涤冷却外环、洗涤冷却内环、限位块构成。洗涤冷却环组件的作用是使冷却水在降液管内形成均匀的水层,将降液管的热量带走,降低降液管内温度。该部件的技术难点是洗涤冷却外环与筒体的间隙要求偏差要求极高,该部件的技术要求限位块距筒体的距离为1±0.1 mm,限位块的作用目的是保证该间隙均匀和限制使用过程中洗涤冷却环外观位置。洗涤冷却外环距筒节的距离不均,造成水层分布不均,使降液管内温度存在偏差,降低降液管的寿命。该部件的制造可以将筒节、洗涤外环、洗涤内环组焊完成后,再进行机加工来保证该间隙精度,然后再按照图纸安装、焊接限位块。

3.3 设备表面保温螺母保护

在气化炉工作过程中,为了检测气化室的温度,以便进行相应的控制,气化室段筒体外侧和上封头外侧焊有数千个热电偶螺母。螺母在筒体纵向的间距为200 mm,而滚轮架滚轮宽度一般有300 mm左右,这样就遇到了一个问题:设备在最终热处理后是不允许进行焊接工作,故在设备最终热处理前,凡是与设备本体连接的部件焊接工作完成;筒体放置在滚轮架上,总会碰到一圈的热电偶螺母。现给出如下两个处理方案:第一方案对热电偶螺母在设备最终热处理后进行焊接,出具局部热处理工艺,然后进行局部热处理。第二方案采用宽度为400 mm,大于滚轮架滚轮宽度,厚度为15 mm的板材,卷制成半径为1 910 mm(该气化炉直径为3 600 mm,筒体板厚为110 mm)的两个半圆,在该圆弧板材与热电偶干涉的位置开50 mm的孔,大于螺母外径,在设备最终热处理前,将两块弧板点焊到筒体上,将护板的位置与滚轮架接触,从而保护热电偶螺母。该方案的弊端是在热处理后喷砂油漆设备转动时,设备有可能在滚轮架上沿设备筒体径向移动,造成滚轮与设备筒体接触,从而破坏热电偶螺母;另一个弊端是,在设备发运前,去掉该工装时,存在伤及母材的风险。

4 结语

本文就笔者对四喷嘴水煤浆气化炉的监造过程的反思、总结,在气化炉制造过程中,四工艺烧嘴的组装工作该设备的难点,通过相应的措施来控制制造过程造成的偏差,以生产出合格产品。对今后同类型设备制造和监理有很大的借鉴意义。在今后的设备制造或监造工作中,遇到相似的问题要举一反三,全面考虑制造过程中的影响因素,找出主要因素进行生产控制。