X射线荧光光谱法测定硅酸盐岩石中主次量成分结果异常时的质量控制

2022-03-02林桂芝

林桂芝

(核工业二三〇研究所分析测试中心,咸阳 712000)

硅酸盐岩石样品的主次量成分分析(业内俗称硅酸盐成分全分析)是地质工作的重要内容。通过监测岩石内部成分含量的变化,可以了解相应元素在地壳内的迁移情况和变化规律、元素的集中和分散情况、岩浆的来源及可能出现的矿物相,可进一步解决矿体岩相分带、阐明岩石成因等问题;并且硅酸盐岩石主次量成分的含量是矿物定名时的重要依据[1]。因此,选择能准确测定硅酸盐主次量成分含量的方法非常重要。

硅酸盐岩石样品种类较多,基体复杂,关于其中主次量成分分析的方法主要有4种[2]:①基于沉淀分离系统和重量法的经典硅酸盐岩石分析方法;②容量法、分光光度法和原子吸收光谱法相结合的分析方法,对应GB/T 14506系列的国家标准,即先以离子交换、溶剂萃取等方法分离,然后以火焰原子吸收光谱法测定碱金属元素、络合滴定法测定Ca和Mg或以原子吸收光谱法测定Ca、Mg、Mn、K、Na;③X 射线荧光光谱法(XRFS),相关国家标准为GB/T 14506.28-2010《硅酸盐岩石化学分析方法:16个主次成分量测定》[3];④容量法和电感耦合等离子体原子发射光谱法相结合的方法(化学法),相应行业标准为DZ/T 0279.2-2016《区域地球化学样品分析方法 第2部分:氧化钙等27个成分量测定 电感耦合等离子体原子发射光谱法》[4]。其中①、②、④方法存在前处理步骤较多、检测流程较长等问题;XRFS具有简单快速、准确度好、精密度高等优点,需要先用熔融法制样,再用仪器测定,使用与样品基体匹配的标准物质制作标准曲线和内置数学公式校正谱线重叠效应和基体效应,在地质、核工业、有色金属、石油、煤炭等行业实验室中应用广泛,部分单位在申请硅酸盐岩石成分全分析资质认定或认可时采纳了该方法,如国土资源部陕西地质实验研究所、核工业二〇三研究所分析测试中心、西北有色七一七总队有限公司分析测试中心、中国石油长庆勘探开发研究院分析测试中心、陕西煤田地质化验测试有限公司。但是,本单位在使用XRFS分析时,发现经常会出现一些异常结果,基于此,本工作提出一些质量控制方法,并结合实例进行分析,以期为采用XRFS分析硅酸盐岩石中主次量成分的单位提供技术支持。

1 质量控制方法

结合实验室的实际经验,本工作提出5种质量控制方法[5-6]。①结合样品的性质,如主次量成分种类及其对应的含量(注意超出检测范围的样品),选择适用于检测对象的检测方法,以保证检测结果的可靠性。②选择与被测样品基体匹配的标准物质建立标准曲线。③运用误差传递理论对离群结果进行判定与处理(本工作不做讨论)。④根据同一个样品不同检测项目之间的相关性,判断检测结果是否合理。⑤使用相同或不同方法复检或进行实验室内比对。⑥依据DZ/T 0130.3-2006《地质矿产实验室测试质量管理规范 第3部分 岩石矿物样品化学成分分析》[7]对检测结果进行检查:对于岩石、矿石、矿物,可按重复分析相对偏差允许限检查,也可对主要成分质量分数的加和(总量)进行二级检查,第一级检查结果应在99.3%~100.7%内,第二级检查结果应在99.0%~101.0%内,检查级别应依据试样性质和客户要求确定。

2 异常结果的质量控制

2.1 非常规样品

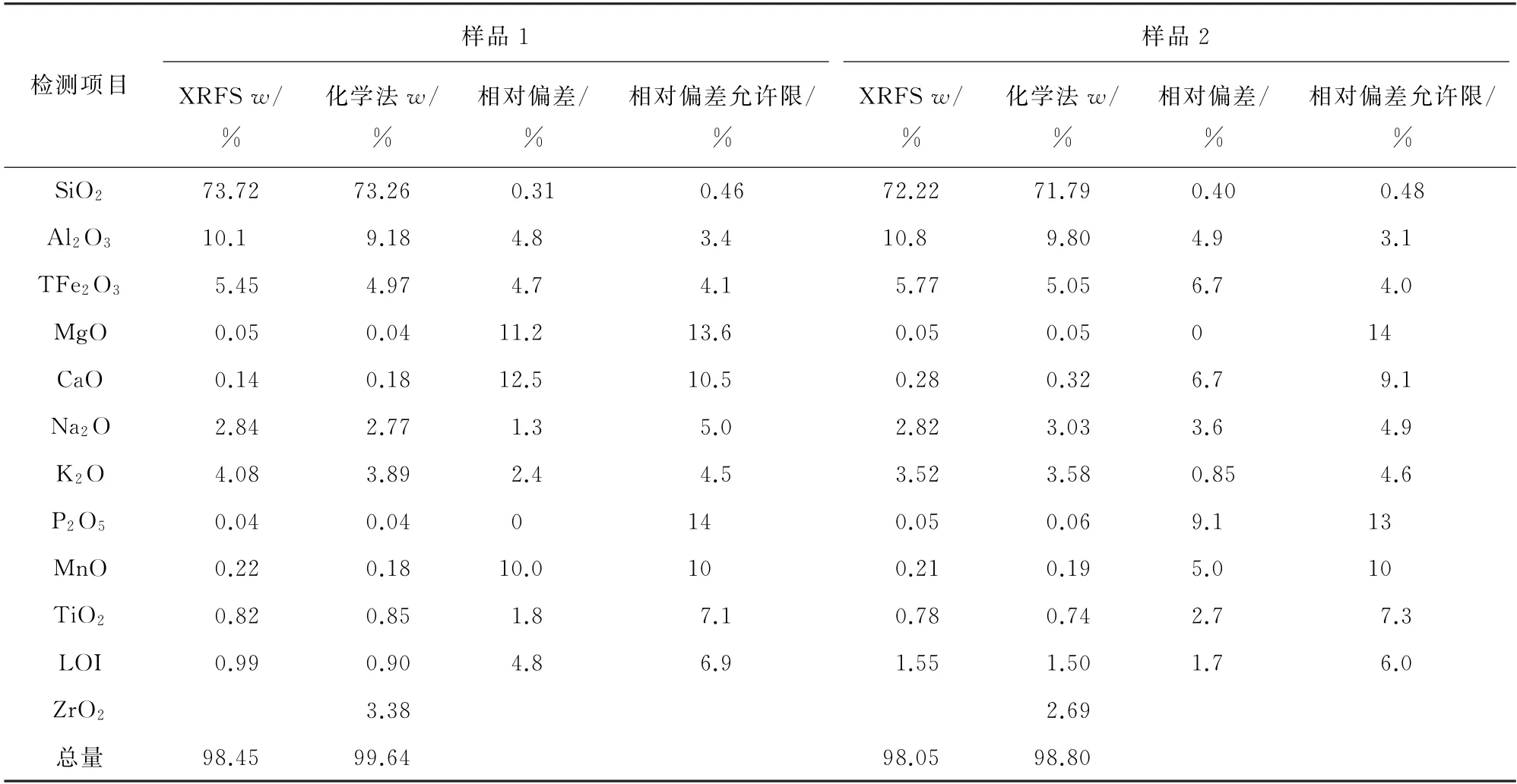

GB/T 14506.28-2010未具体规定检测结果的质量控制要求,可根据DZ/T 0130.3-2006的二级检查要求对主次量成分总量进行检查。GB/T 14506.28-2010涉及的16个检测项目分别为SiO2、Al2O3、TFe2O3(或FeO)、MgO、CaO、Na2O、K2O、P2O5、Mn O、TiO2、BaO、Cr2O3、Ni、Cu、Sr、Zr,并根据灼减量(LOI)来计算碳含量,但大多数岩矿样品中BaO、Cr2O3、Ni、Cu、Sr、Zr质量分数都很低(约10-6),在总量计算中贡献很小。为了提升检测效率,大部分硅酸盐岩石样品成分分析项目仅涉及前10种成分和LOI。但是,如果其他6种成分含量较高,将会导致总量不大于99.0%,此时,需要先确定其他6种成分的含量范围是否与XRFS的检测范围一致,如果不一致,需要采用适合其含量范围的检测方法进行复检,当所得测定值在检测范围内时,才可以计算这些成分在总量计算时的贡献值。如果将其他6种成分含量计入总量,仍出现总量达不到规范要求的情况时,实验室管理人员应及时组织人员比对、方法比对试验。另外,管理人员应在客户送样时尽可能详细地了解样品的岩矿性质,因为某些地质调查项目涉及的样品成分不仅包含Ba、Cr、Ni、Cu、Sr、Zr等次量元素,还包括Pb、Zn、稀土元素等微量元素,这些微量元素同样会影响检查结果。例如某单位外检了2个锆英石样品(属于硅酸盐岩石的一种),外检方法为XRFS,但外检报告出示结果(外检值)总量不满足DZ/T 0130.3-2006 二级检查要求。而后送样至本实验室,管理人员根据样品类型,以容量法(测SiO2)、电感耦合等离子体原子发射光谱法(测Al2O3、TFe2O3、MgO、CaO、Na2O、K2O、P2O5、Mn O、TiO2)和重量法(测LOI)相结合的方法(化学法)检测,同时加测了Zr O2含量,所得测定结果见表1。

由 表1可知:Al2O3、TFe2O3、CaO、Mn O(样品1)的XRFS检测结果与化学法的相对偏差均已超过相对偏差允许限,其中CaO、Mn O 含量偏低,在总量中贡献较小,不影响结果的判断;XRFS所得总量均低于99.0%,不符合DZ/T 0130.3-2006二级检查的要求;化学法在未加测Zr O2前,总量均低于99.0%,不符合DZ/T 0130.3-2006二级检查的要求;在采用化学法检测并加测Zr O2后,样品1总量符合DZ/T 0130.3-2006 二级检查的要求,样品2的却不符合。为了查找原因,试验先用XRFS对这2个样品进行了半定量分析,结果显示,样品中的稀土元素含量较高,故又用电感耦合等离子体原子发射光谱法加测了稀土元素含量,所得2个样品稀土元素总质量分数分别为0.82%,0.81%,总量分别为100.46%,99.61%,符合DZ/T 0130.3-2006二级检查的要求,说明该检测结果是客观的,能反映样品中各成分的真实含量,并能对外检分析出现超差的情况向客户做出合理解释。

表1 不同方法检测结果比对Tab.1 Comparison of results with different methods

2.2 同批次不同类型硅酸盐岩石样品

由于自然界地质地貌情况复杂,地质项目工作区内矿体岩相可能呈带状分布,由此开采出来的同批次硅酸盐岩石样品的类型可能不同,在采用XRFS分析时,可能出现结果异常情况。基于此,本实验室先采用XRFS对其主次量成分含量进行测定,对检测结果是否在标准曲线检测范围内进行判定,对于不在检测范围内的样品,采用化学法复检,最终取得了满意的结果。

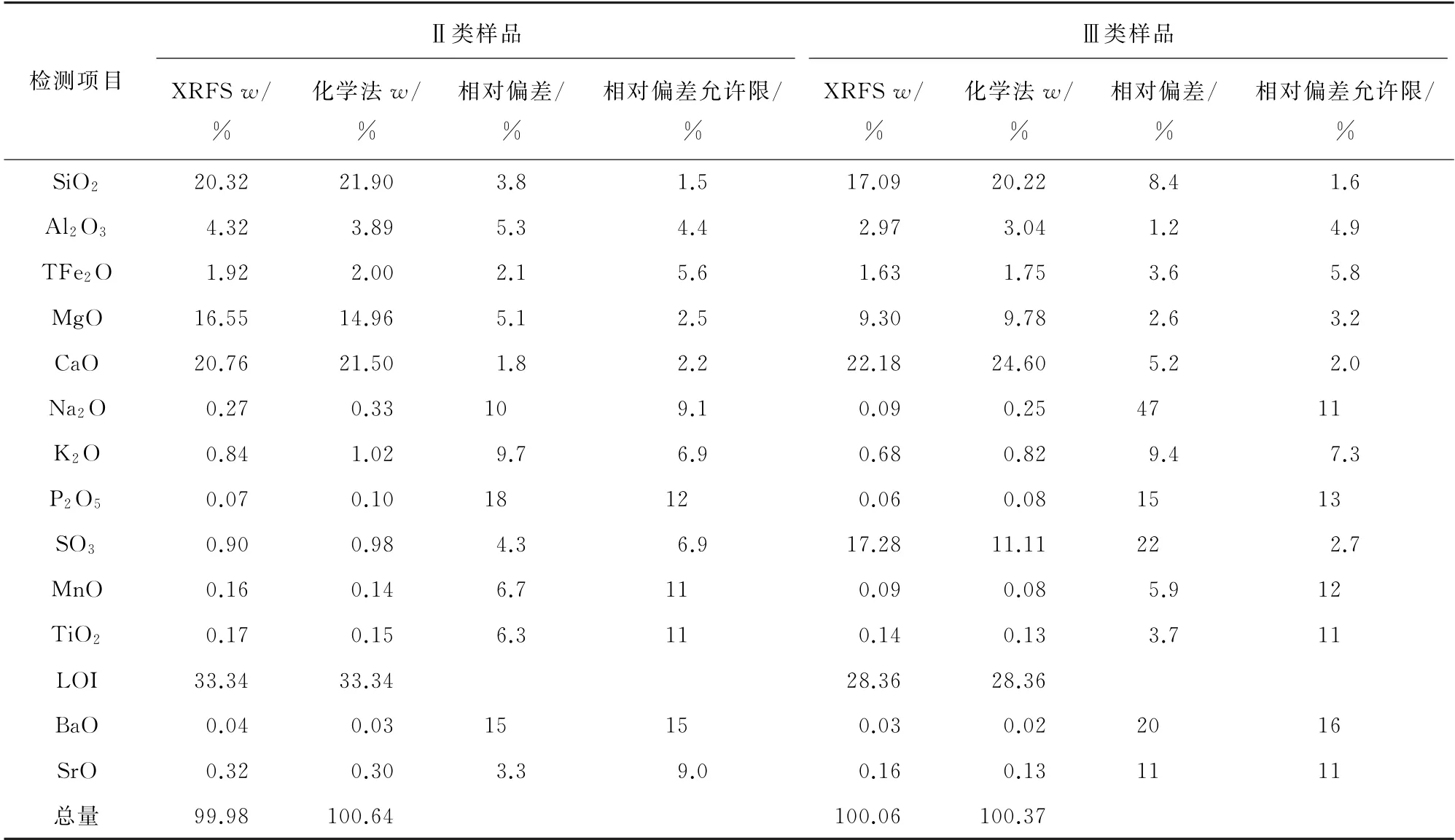

以本实验室曾接收的54个同批次不同类型硅酸盐岩石样品为例进行说明。XRFS 结果显示,SiO2质量分数大于65%的酸性岩[2]有11个,SiO2质量分数为52%~65%的中性岩有6个,SiO2质量分数为45%~52%的基性岩有3个,SiO2质量分数小于45%的超基性岩有34个。其中:SiO2质量分数大于45%的Ⅰ类样品有20个,其主量成分含量在XRFS的检测范围内,说明XRFS适用;超基性岩中Ⅱ类样品有14 个,CaO、Mg O 质量分数分别为15%~30%和10%~20%;超基性岩中Ⅲ类样品有20个,CaO、Mg O、SO3质量分数分别为15%~30%、5%~15%和10%~30%。Ⅱ、Ⅲ类试样的主量成分含量范围和XRFS 检测范围不一致,实验室选择化学法复检,并与XRFS 的检测结果进行比对,其中2 个样品复检前后的试验结果见表2。

表2 方法比对结果Tab.2 Results of method comparison

由表2可知,虽然XRFS和化学法所测总量均符合DZ/T 0130.3-2006 二级检查要求,但是XRFS测定值和化学法的相差较大,大部分成分测定值的相对偏差已超过相对偏差允许限,这是由XRFS所用的标准物质的基体和实际样品的不一致所致,而化学法在前处理过程中以化学、物理方法除去了干扰成分,检测结果更加准确客观。

2.3 LOI异常样品

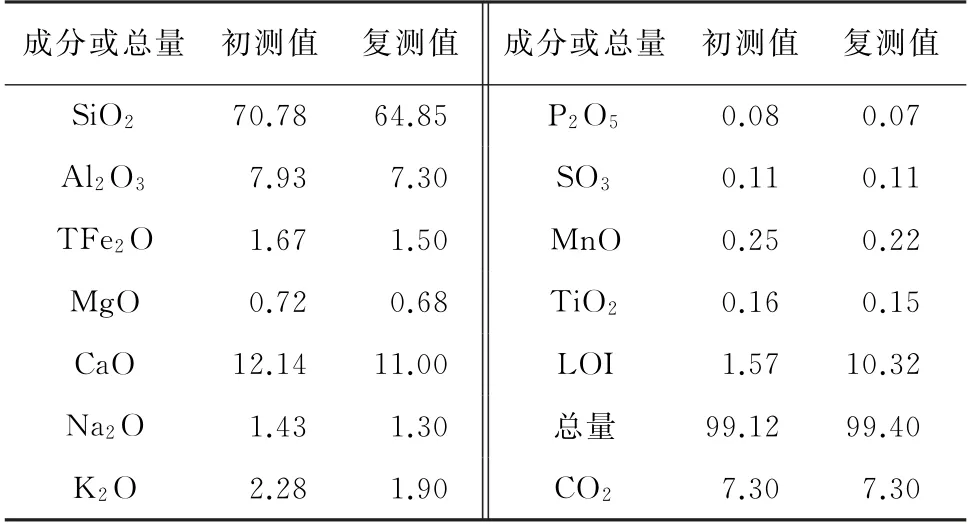

样品经1 000 ℃以上高温灼烧后,灼失的物质包含H2O、CO2、S、F、Cl和有机质等。大部分硅酸盐岩石中的C 常以CaCO3形式存在,故灼失的CO2含量与主成分CaO 相关,而LOI应大于CO2含量,即不显著低于CaO 含量。但是,在实际检测中,可能出现LOI显著低于CO2含量的异常情况。以一个硅酸盐岩石样品为例,复检前后的结果见表3。其中,CO2含量采用非水滴定法测定。

由表3可知,初测时CaO 质量分数为12.14%,显著高于LOI(1.57%),而CO2含量实测值为7.30%,说明LOI异常。查找原因时发现,由原始数据计算LOI 时出现错误,修正后的LOI 为10.32%,将其输入X 射线荧光光谱仪数据处理系统,重新归一化各成分数据,高含量成分SiO2、CaO结果得到校正,符合样品中各成分的真实含量。

表3 硅酸盐岩石样品复检前后结果Tab.3 Results before and after retest for silicate rock sample %

3 结语

作为实验室基层质量管理者,应熟悉本行业的特点和熟练掌握质量控制方法,并将两者结合,灵活运用于实际分析工作中。本工作结合硅酸盐岩石样品主次量成分分析中出现的异常情况,运用典型实例阐述了几种质量控制方法在实际检测工作中的应用,对了解岩矿性质、岩石分类和矿物定名具有客观指导作用,有助于提高分析测试质量管理水平。