首钢迁钢2 160 mm平整机组卷取机卷筒结构优化及改造

2022-03-02王月月彭铁辉李克诚濮维飞

刘 晗,王月月,彭铁辉,李克诚,濮维飞,王 雷

(泰尔重工股份有限公司,安徽 马鞍山 243000)

0 前言

1 卷筒结构及工作原理

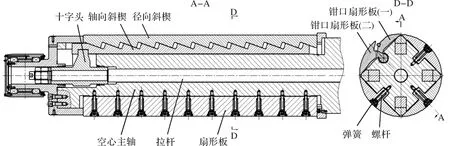

如图1所示为卷筒结构示意图,首钢迁钢2 160 mm平整机组卷取机卷筒为斜楔闭式结构,主要由空心主轴、拉杆、轴向斜楔、径向斜楔、扇形板、钳口扇形板(一)、钳口扇形板(二)、十字头、弹簧、螺杆等零部件构成[5]。空心主轴前半部分为空心四棱柱结构,后半部分为空心台阶轴结构;拉杆穿入空心主轴内部圆孔中;十字头通过螺母固定于拉杆前端,轴向斜楔通过十字头连接在拉杆上且与径向斜楔为斜面配合结构,共同安装于空心主轴轴向矩形凹槽内;扇形板通过螺杆及弹簧安装于空心主轴轴向矩形凹槽中,钳口扇形板(一)与钳口扇形板(二)根部为铰链结构,安装于空心主轴轴向圆形凹槽中。

图1 卷筒结构示意图

图1卷筒工作时,空心主轴轴向相对静止不动,胀缩油缸驱动拉杆向右做轴向运动,带动十字头及轴向斜楔向右运动,迫使径向斜楔沿卷筒径向向外运动,克服弹簧弹力顶起扇形板,并使钳口扇形板(一)及钳口扇形板(二)绕铰链点转动,咬住插入钳口扇形板(一)与钳口扇形板(二)之间缝隙的带钢头部,如图2所示,此为卷筒的涨大及钳口夹紧过程;随后主电机通过减速箱带动卷筒旋转进行带钢的卷取;卷取一卷带钢完成后,胀缩油缸通过拉杆带动十字头及轴向斜楔向左运动,径向斜楔沿卷筒径向向内收缩,扇形板在弹簧弹力作用下收缩,实现卷筒的缩径,同时钳口扇形板(一)及钳口扇形板(二)绕铰链点反向转动,松开被咬住的带钢头部,在卸卷小车的作用下,将带卷顺利移出,完成了一卷带钢的卷取过程。

图2 卷筒涨大、钳口夹紧带钢示意图

2 问题及原因分析

本文所述的首钢迁钢2 160 mm平整机组卷取机卷筒,在带钢卷取完成卸卷时经常会出现钳口卡住带钢头部,难以自动卸卷的现象;强行卸卷就会出现带钢整体移出,但带钢头部仍卡在钳口内造成塔型卷;在卷取厚度较薄的带钢时此现象尤为频发。极大的影响了带钢质量和生产效率。图3为卷筒卷取的带钢实物照片,从图3中可以看出,带钢头部变形严重,本来平直的带钢现在变的凹凸不平,变形的带钢难以从狭窄的钳口中顺利移出,造成卸卷困难。

图3 带钢头部变形照片

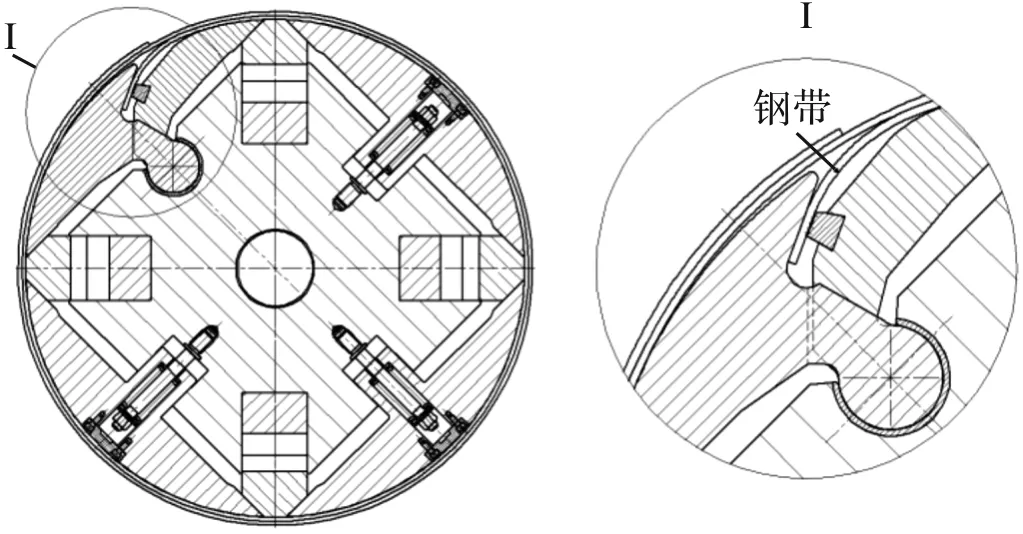

经现场排查及分析,钳口卡钢,难以自动卸卷的主要原因是卷筒钳口结构不合理,挤压带钢头部造成带钢头部凹凸不平,难以卸卷。钳口装置是卷筒的重要组成部份,结构合理的钳口装置应具有夹紧力均匀、不打滑;运行稳定、安全可靠等特点;且要求维护检修方便,互换性强;同时对带钢内层的影响尽可能小[6]。现卷筒钳口结构如图4所示,缩径状态时,钳口张开,钢带进入钳口区域时,由于穿带停止不及时、穿带角度不对、带钢弯曲、钳口夹紧过程中钳口扇形板(二)尖点下压钢带等条件的影响,带钢头部经常性的会插入钳口扇形板(一)及钳口扇形板(二)根部所形成铰链处;此处夹角α为锐角,角度较小,钢带头部在钳口夹紧过程中会被钳口扇形板(一)及钳口扇形板(二)根部的α角挤压的凹凸不平,影响卸卷。

图4 原钳口结构示意图

3 结构优化及改造方案

针对钳口卡钢,难以自动卸卷的现象,对现卷筒在结构上进行了优化和改造。

(1)钳口扇形板(二)的肘部增加了凸出的导向台阶,其在带钢头部插入至钳口中时起到了导向作用,保证了带钢头部可以顺利的插入钳口根部的圆形凹槽处;同时凸出的导向台阶也填平了原结构的锐角开口,带钢头部不会再插入铰链开口受到挤压和剪切。

(2)钳口扇形板(一)的对应位置增加了可容纳钳口扇形板(二)导向台阶的凹槽,钳口开合时,此凹槽与钳口扇形板(二)的导向台阶配合作用,为带钢搭出了平整的插入路线,形成了导向平台,有利于钢带的插入。

如图5所示为优化后钳口结构示意图,优化后的卷筒在缩径状态时,钳口张开,钢带进入钳口区域,钳口扇形板(一)的凹槽及钳口扇形板(二)的导向台阶配合作用,为带钢搭出了平整的插入路线,原为锐角的α角现在变为角度很大的钝角,钢带进入钳口后会直接插入钳口根部,不会再被夹角α处咬伤。

缅甸的蓝宝石主要产在抹谷地区,不过产出的地质条件与其红宝石不同,红宝石产自变质的大理石岩中,而蓝宝石产自伟晶岩、霞石刚玉岩和正长岩中,称得上是佳品的优质蓝宝石,产量较少。

图5 优化后钳口结构示意图

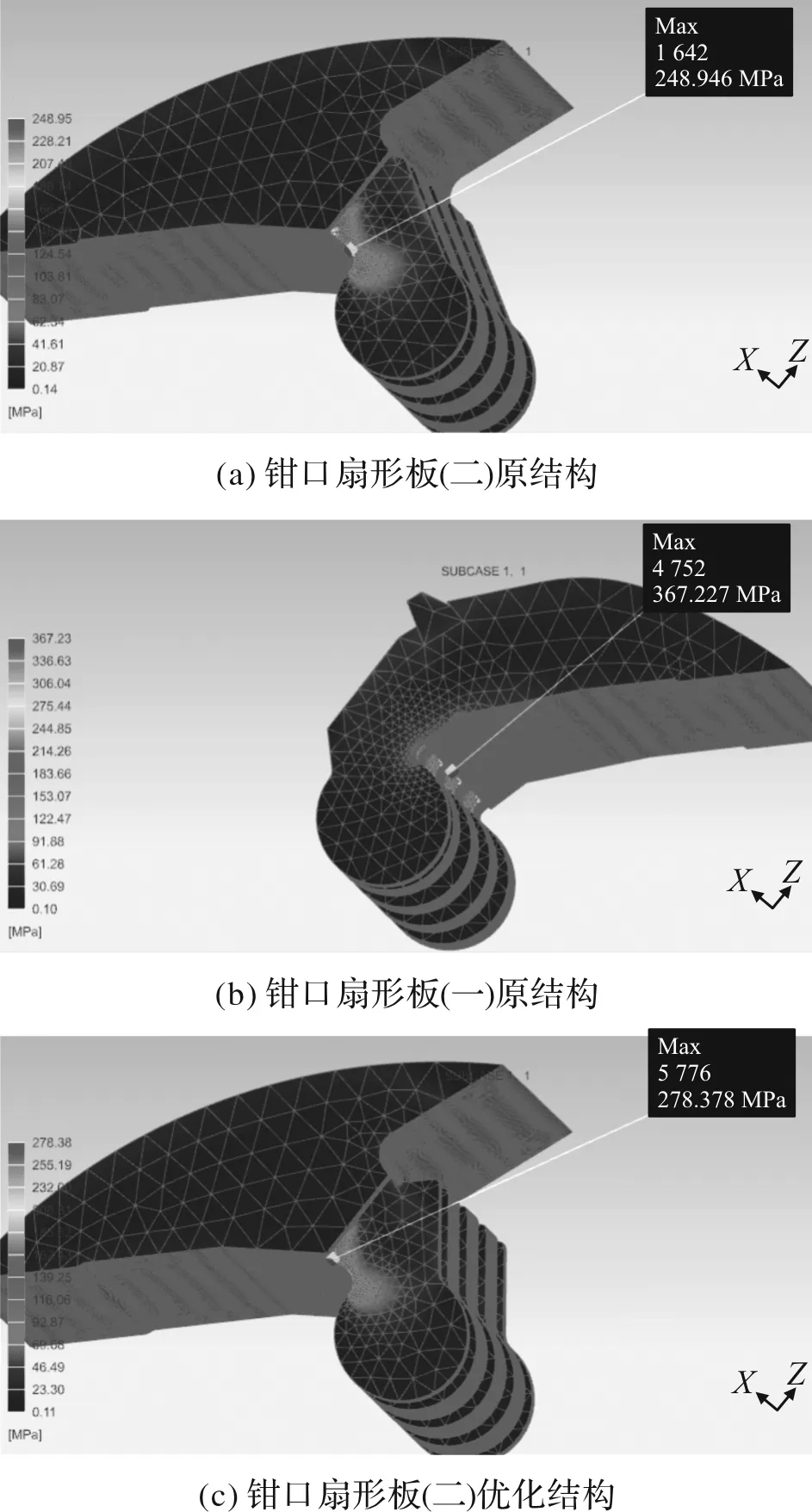

4 强度校核

为防止结构修改对卷筒强度产生较大影响,进而导致卷筒强度不足影响正常工作使用,需对原结构及改进后的结构进行强度校核。

4.1 模型建立

由于卷筒其他部分并未改动,为节省资源及便于计算,利用UG NX1847分别建立钳口扇形板(一)及钳口扇形板(二)优化前后的三维模型,并划分网格,其中钳口扇形板(一)及钳口扇形板(二)根部应力集中处是分析的重点,网格划分设定较小,其余位置网格相对较粗。简化后的模型及网格划分结果如图6所示。

图6 网格划分及边界条件设置

4.2 接触定义、边界条件及材料设置

4.2.1 模型中的主要接触定义

卷筒运动过程中主要接触有扇形板根部圆柱与主轴圆形凹槽之间的摩擦副以及扇形板底面与径向斜楔之间的摩擦副。此二处摩擦副之间都有润滑脂润滑,且摩擦力对本强度校核影响不大,因此忽略此二处摩擦不加考虑,钳口条与钳口扇形板(一)设置为面面接触。

4.2.2 边界条件设置[6-8]

钳口扇形板(一)及钳口扇形板(二)根部圆柱面采用圆柱形约束,沿轴向旋转自由,其余自由度固定;

钳口扇形板(一)中钳口条上表面及钳口扇形板(二)中钳口条在钳口扇形板(二)上的投影面采用固定约束;

钳口扇形板(一)与径向斜楔接触面及钳口扇形板(二)与径向斜楔接触面施加垂直于面方向的相应大小的力。边界条件设置情况如图6所示。

4.2.3 材料设置

钳口扇形板(一)及钳口扇形板(二)均采用40CrNiMoA合金结构钢,密度 7 830 kg/m3,弹性模量209 000 MPa,泊松比0.29,抗拉强度σb≥980 MPa,屈服强度σS≥835 MPa[9]。

4.3 应力分析

采用Simcenter Nastran求解器,解算类型选择SOL101线性静态-全局约束,钳口扇形板与径向斜楔接触面施加的力经计算大小为412 239 N,加载运算结果如图7所示。

图7 钳口扇形板(一)及钳口扇形板(二)优化前后应力云图对比

由图7的应力分析结果可知,原结构钳口扇形板(二)最大等效应力为248.95 MPa,钳口扇形板(一)最大等效应力为367.23 MPa;对钳口结构进行优化与改进,优化后的钳口扇形板(二)最大等效应力为278.38 MPa,钳口扇形板(一)最大等效应力为394.54 MPa。

由图7可以看出,此优化方案对钳口扇形板的强度影响较小,钳口扇形板(一)及钳口扇形板(二)主要应力集中部位及最大等效应力的大小都没有很大改变,以最大等效应力394.54 MPa计算,安全系数ns=σs/σmax=2.11>2,可以满足正常工作条件下的使用要求。

5 结论

(1)本文所述卷取机卷筒卸卷困难的主要原因是钳口结构设计不合理,钳口挤压带钢头部造成带钢头部凹凸不平,卡在钳口内部,难以卸卷。

(2)结构优化后钳口扇形板(二)的肘部增加了凸出的导向台阶,填平了原结构的铰链开口,带钢头部不会再插入铰链开口受到挤压和剪切,带头平整。

(3)优化方案对钳口扇形板的强度影响较小,可以满足正常工作条件下的使用要求。