带钢平整润滑工艺与最小延伸率关系研究

2022-03-02王天顺陈骏生

王天顺,王 涛,陈骏生

(1.上海梅山钢铁股份有限公司冷轧厂,江苏 南京 210039;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 前言

退火后的平整轧制是生产优质薄板,确保冷轧带钢成品质量的最后一道工序,它对于控制带钢延伸率,进而控制板形以及表面状态起着重要作用[1]。此外平整机延伸率问题也分两个方面,一方面硬料的延伸率需要拓展[2],软料的延伸率需要降低,当前控制平整工艺带钢延伸率的方法大致分为两个方向,一方面通过控制轧机设备的控制模型,提高延伸率的控制精度[3-4],一方面通过控制平整工艺参数实现带钢延伸率的控制[5-11],但是在控制的同时工艺参数变化会导致带钢表面出现其他缺陷[12]。国内外专家学者开展了平整过程缺陷、控制系统、工艺优化研究。其中,杭永梅[13]针对四辊双机架平整机组存在打滑印、延伸率不达标、屈服平台未消除等质量缺陷,通过改善控制系统与弯辊力,有效降低了特有缺陷的发生量;干思权[14]等针对带钢厚度对延伸率的影响,提出延伸率闭环控制的3种调节方法:轧制力调节模式、张力调节模式以及轧制力+张力调节模式;白振华[15]等针对VC辊平整机湿平整轧制过程中的产品板形与表面粗糙度控制问题,提出一套适用于VC辊平整机组湿平整轧制过程的关键轧制工艺参数的优化设定技术;计江[16]、李建强[17]、王海涛[18]通过在双机架平整机组中应用采用油气润滑技术,提高了润滑效果、改善了带钢表面的缺陷。本文主要研究了高温料平整轧制过程中延伸率控制能力评估技术,分析了平整液的品质、流量、浓度、温度等条件与摩擦系数之间一一对应的关系,提出了在保证平整液除锈功能前提下,平整轧制过程的工艺润滑制度与最小延伸率的关系。

1 平整轧制过程变形区润滑状态研究

平整液的组成成分主要包括基础油、水与添加剂,其中,水占比达到95%以上,基础油广泛采用矿物油,占比大约1.5%左右,添加剂里面主要包括表面活性剂、缓蚀剂、消泡剂等。采用Taylor提出的乳化液粘度计算公式。

(1)

式中,ηe为平整液的动力粘度;ηd为连续相的动力粘度;ηf为分散相的动力粘度;φ为分散相体积和平整液总体积之比,取分散相粘度为5,即ηf=5,平整液的粘度如表1所示。

表1 平整液不同浓度下的粘度(10-3 Pa·s)

由表1可以看出,50 ℃下平整液的动力粘度与纯水基本处于同一水平。因此,平整液的作用不同于冷连轧过程乳化液是在各机架变形区形成稳定厚度的润滑油膜,平整液进入到平整变形区后只是存留于工作辊与带钢表面的凹坑中,对轧辊和带钢仅产生浸润的效果。

平整液中的少量极性物质分子或原子间形成的范德华力吸附在金属表面形成的吸附膜,将摩擦表面分开,有效地防止了轧辊与带材表面之间的粘附,又使得轧辊表面粗糙度就能较好地复印到带材表面上,其中辊子的粗糙度不仅影响成品带钢表面的粗糙度,同时也会影响带钢的延伸率[19]。金属材料成型时变形区通常处于如图1所示的边界润滑状态。

图1 变形区边界润滑状态

2 平整液工艺参数对摩擦系数的影响

平整轧制过程中所使用的润滑剂润滑能力不同,按照水、平整液、工业乳化液、改进的乳化液、未稀释的浓缩液、乳化液、棕榈油等顺序依次增强。平整机组使用平整液而不使用水或乳化液的主要原因是:乳化液对摩擦系数影响较大,无法维持稳定的小压下率;水没有平整液的防锈功能、清洁功能不如平整液、润滑性能不如平整液,无法满足接近成品的平整带钢的要求。

2.1 平整液工艺参数对摩擦系数的影响实验

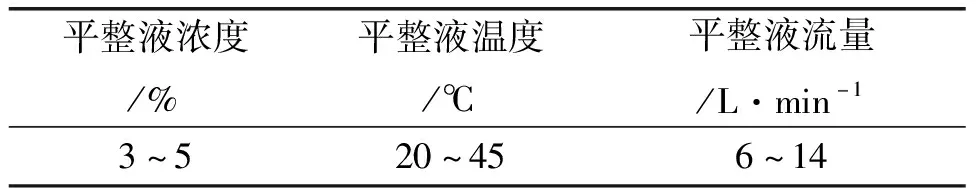

为进一步探究平整液工艺参数对带钢表面摩擦系数的影响,本实验试样选择梅钢冷轧连退平整机组生产的高温料,其化学成分如表2所示。采用线切割设备将高温料钢板剪切为几何尺寸为60 mm×30 mm×0.82 mm的试样,其中摩擦头采用直径与轧辊同材质的为3 mm的摩球。在CMS TRB摩擦磨损设备进行摩擦系数测量,设备自带加热功能,平整液流量通过喷雾泵与回收系统进行控制,CMS TRB摩擦磨损设备参数如表3所示,平整液参数如表4所示。

表2 高温料化学成分 %

表3 CMS TRB摩擦磨损设备参数

表4 平整液参数

图2 CMS TRB摩擦磨损设备

2.2 平整液流量对摩擦系数的影响

根据表4平整液参数,选定平整液浓度为4%,平整液温度为25 ℃进行平整液流量与摩擦系数关系影响趋势分析,其结果如图3所示。

图3 平整液流量对摩擦系数的影响曲线

结合图3与现场生产实际分析,平整液流量的增加一方面提高了带钢与轧辊表面的润滑油,从而降低摩擦系数;另一方面改善了带钢平整过程中的冷却效果,进而提高润滑油的动力粘度,从而降低摩擦系数,但是随着流量的增加,带钢与轧辊表面平整液达到饱和,摩擦系数将不会改变。

2.3 平整液浓度对摩擦系数的影响

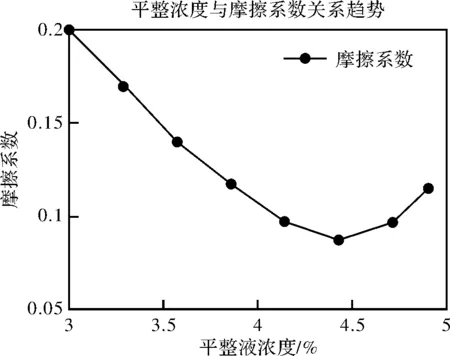

在上述实验的基础上为进一步分析平整液浓度与摩擦系数关系影响趋势分析,选定平整液流量为10 L/min,平整液温度为25 ℃,其实验结果如图4所示。

图4 平整液浓度对摩擦系数的影响曲线

结合图4与现场生产实际分析,当平整液的流量不变时,其带钢表面润滑油附着量也不变,而只取决于平整液的浓度。现场生产实践证明,平整液浓度较低时,随着平整液浓度的增加,轧辊与带钢接触区摩擦力会不断的减小,平整液的浓度较大时,随着浓度的继续增加,接触区的摩擦系数会有所升高。

2.4 平整液温度对摩擦系数的影响

为进一步分析平整液流量温度与摩擦系数关系影响趋势分析,选定平整液流量为6 L/min,平整液浓度为4.5%,其实验结果如图5所示。

图5 平整液温度对摩擦系数的影响曲线

根据图5平整液温度对摩擦系数的影响曲线,结合表1中平整液动力粘度与温度关系可以看出,随着温度的升高使得平整液中极性物质分子间的引力小于斥力,宏观表现为平整液粘度的降低,粘度的降低,导致平整液润滑能力的下降,从而引起摩擦系数的增加。

3 工艺润滑制度与最小延伸率的关系

对于高温料而言,从工艺润滑角度来说,所谓的最小延伸率是指在给定平整轧制压力、前后张力情况下,通过调整平整液的润滑性所能达到的最小延伸率。对于双机架平整机组而言,在相关文献基础上[20],根据平整轧制工艺模型可得任意第i机架带钢的延伸率与摩擦系数模型(式2),并结合已知工艺参数得出延伸率影响工艺模型(式3),在此基础上根据双机架平整机组总延伸率与工艺润滑制度的关系式(式4),得出双机架平整机组总延伸率与工艺润滑制度的关系可表示为式(5)。

(2)

εi=f3(η0,C,wi,t)

(3)

(4)

ε=f4(η0,C,W,t)

(5)

随着平整液的随着平整液浓度的增加,摩擦因数降低,延伸率增加;随着平整液流量的增加,摩擦因数降低,延伸率增加;随着平整液温度的增加,摩擦因数增加,延伸率降低。工艺润滑制度与最小延伸率的关系可由式(6)表示。

εmin=f5(η0min,Cmin,Wmin,tmax)

(6)

4 延伸率控制能力评估技术的研究

根据冷轧连退平整机组的设备与高温料生产工艺特点,结合平整轧制稳定性、板形、带材的表面粗糙度、平整液的防锈能力等,延伸率的设定不仅要消除板形缺陷、传递粗糙度,同时保证平整轧制的稳定性以及平整液的防锈能力,在此基础上,选择高温料平整轧制过程中延伸率最小值,其延伸率控制技术流程图如图6所示,其延伸率模型如式7所示。

图6 高温料平整轧制过程中延伸率控制技术流图

εmin=max{ε1min,ε2min,ε3min}

(7)

式中,ε1min为消除板形缺陷所需要的最小延伸率;ε2min为保证带钢表面粗糙度所需要的最小延伸率;ε3min为保证平整轧制稳定所需要的最小延伸率。

5 结论

(1)分析了平整轧制过程中平整液的动力粘度与温度、基础油的浓度关系,确定了平整轧制过程中变形区润滑状态。

(2)研究了平整轧制过程中摩擦系数随平整液流量、平整液浓度、平整液浓度的变化关系趋势。

(3)建立了高温料平整轧制过程中工艺润滑制度与最小延伸率的关系,并提出了延伸率控制能力评估技术。