煤直接液化高压切断阀失效形式分析及优化

2022-03-01贾慧灵

吕 昭,贾慧灵

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014017;2.国能包头煤化工有限责任公司,内蒙古 包头 014060)

0 引言

中国有着丰富的煤炭资源,到1999 年末,累计探明煤储量为10018 亿t,煤储量占已探明的各种能源(煤炭、石油、天然气及水电)总储量的90%。充分利用储量丰富的煤炭资源,大力开发替代石油的技术,多元化降低能源风险,及早考虑能源的多样化是普遍共识[1]。煤液化是一种针对我国“富煤贫油少气”的能源结构,有效解决能源利用效率低、污染严重的新型技术。煤直接液化是在高温、高压条件下通过加氢使煤中复杂的有机高分子结构直接转化为分子结构较低的液体燃料,其有热效率高、液体产品收率高的特点。世界首套百万吨级煤直接液化示范工程中的输运系统(阀门、管线、泵等设备)在含固多相流的冲蚀磨损下经受着严重的考验。输运系统的“安、稳、长、满、优”运行,是确保企业安全生产、取得最高效益的有力保障。

1 煤液化工艺及阀门状态

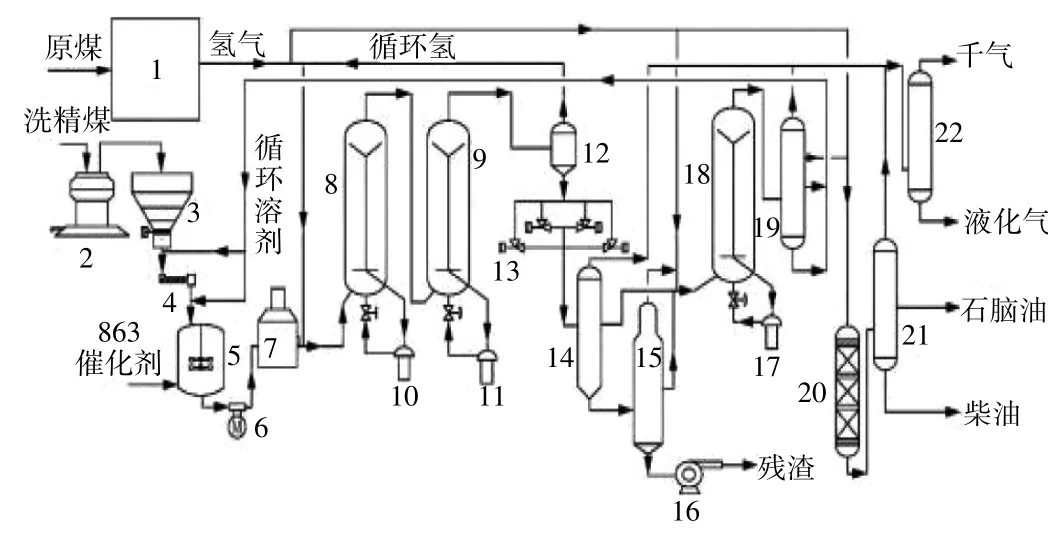

煤直接液化(以下简称煤液化)工艺流程(详见图1 流程示意图)中,柱塞式切断阀103-UV2404A/B/C/D 分四路先后安装于煤液化热高压分离器底部,用于切断隔离高压系统,阀门的性能直接影响装置的安全生产,是整个项目的核心关键阀门。由于煤液化装置工艺流程复杂,生产连续性强,柱塞长期处于高温、高压、临氢及含固的苛刻工况下,固态物料在阀流道内沉积、磨损和冲刷,造成阀门密封困难,导致阀芯、阀座、套筒产生磨损。这些阀内件的磨损失效问题,直接影响阀门的密封性能和壳体承压边界的可靠性,缩短了阀门的使用寿命,严重制约着装置的本质安全。

图1 神华煤直接液化工艺流程示意图

2 柱塞式切断阀的失效机理及影响因素分析

2.1 柱塞阀失效机理

2.1.1 气蚀和闪蒸

液体介质(P1)在阀芯处节流时,由于静压(P2)降低到液体的饱和蒸气压(PV)以下而使液体发生汽化的现象称为空化,介质流经阀座后,如果静压(P2)恢复到大于液体的饱和蒸气压(PV)时,原先空化的蒸气又恢复成液体状态,气泡破裂会释放巨大的能量[3],会引起噪音、振动,导致阀内件破坏,这一现象称为气蚀。如果静压(P2)不能恢复到液体的饱和蒸气压(PV),则流出的气-液混合物,将对阀门出口侧产生严重的冲刷和噪音,这一现象称为闪蒸。

根据气蚀和闪蒸的定义,调节阀中发生气蚀和闪蒸需满足如下条件:

(1)气蚀条件

①阀门入口和出口的介质必须全都是液体,即调节阀的安装位置的管道上下游附近没有蒸气存在;

②阀门入口介质必须是一种过冷状态;

③阀门出口压力必须是液体蒸气压或者是高于液体蒸气压。

(2)闪蒸条件

①阀门入口介质必须全都是液体,且在出口端必定存在若干蒸气;

②阀门入口流体可以是饱和的或是过冷状态;

③阀门出口压力必须等于或低于液体的蒸气压。

由于气蚀和闪蒸都会使得阀门出现极强的破坏并对阀内件造成损坏,其两者产生的结果都将降低阀门压力降转变为质量流量的能力,影响阀门流量的调节。但两者在损坏表征形式和机理上有所差异,一般气蚀损坏具有煤渣似的粗糙外形的特点。

2.1.2 磨损

按磨损的形式不同,可分为颗粒磨损、气蚀磨损、腐蚀磨损、冲击磨损。

(1)颗粒磨损:比阀内件硬的颗粒物夹带在高速流体中冲击并冲刷阀内件的金属,导致阀芯、阀座结合面在启闭中出现的严重磨损。

(2)气蚀磨损:高速的带压流体在节流后压力降至该液体的饱和蒸气时,将在壁面附近形成气泡。当气泡流动到液体压力超过气泡压力处,气泡破裂瞬间产生巨大冲击力,阀内件在这种反复冲击力的作用下,表面发生材料疲劳脱落,阀内件表面出现小凹坑。

(3)腐蚀磨损:材料表面与周围介质发生化学或电化学反应而生成各种反应生成物,在此过程中,表层材料被不断带走和脱落,最终造成的磨损。

(4)冲击磨损:因高速流体的喷射,引起局部材料表面损失或剥落的现象。

2.1.3 疲劳损坏

疲劳损坏在零部件的失效形式中相当普遍,根据损坏机制不同,疲劳损坏可分为疲劳磨损和整体疲劳破坏两类。

疲劳磨损通常是指接触疲劳磨损,主要是由于零部件承受交变的周期性接触载荷或者承受交变应力而产生的。

整体疲劳损坏则是结构件在受外力作用过程中,由于外界作用力过大或循环次数过多,超过了自身的强度极限或疲劳强度极限而发生整体塑性变形或疲劳断裂的情况。

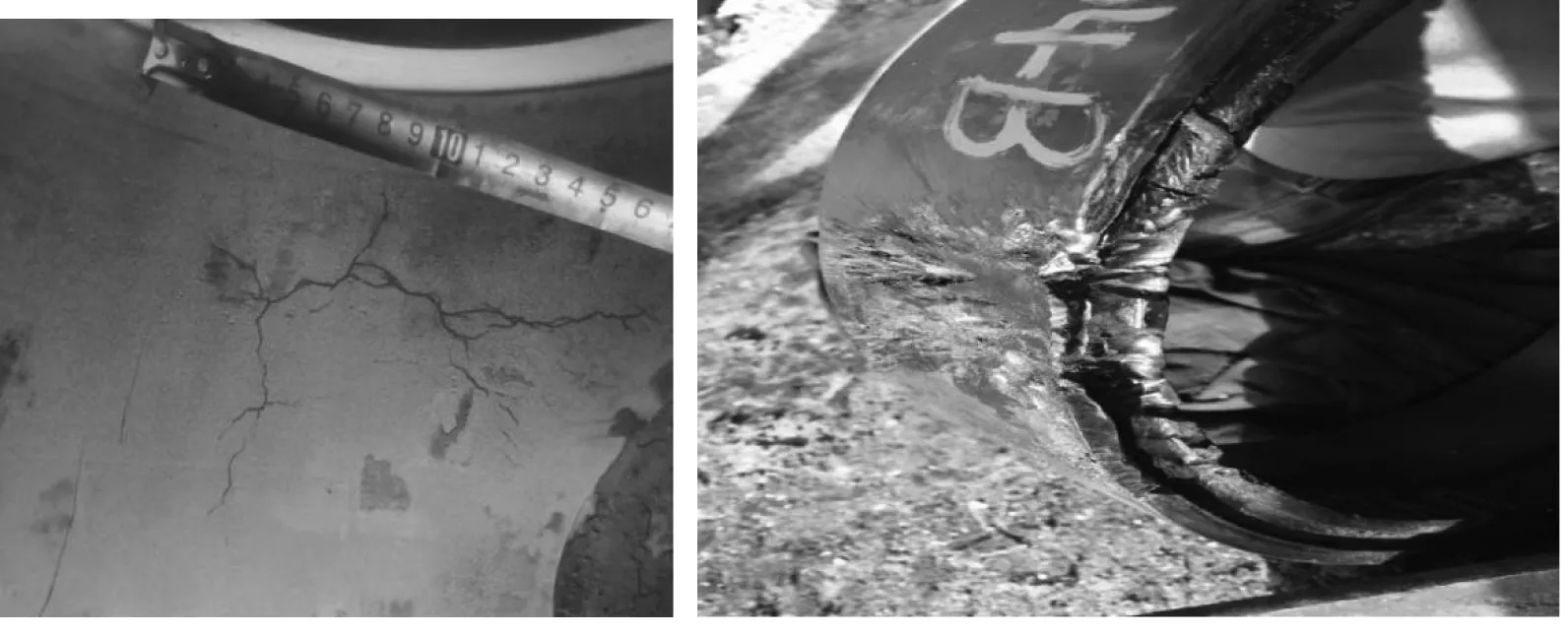

热高分下原高温高压柱塞式由德国SCHUF 厂家制造,阀门经过10 多年的使用,存在阀内件严重磨损、内漏、阀体材质劣化、应力腐蚀开裂和承压边界薄弱等问题,已对煤液化装置的平稳运行产生威胁(图2)。

图2 柱塞阀阀体蛛网状裂纹及内件磨损

3 设计工况下应力场数值分析

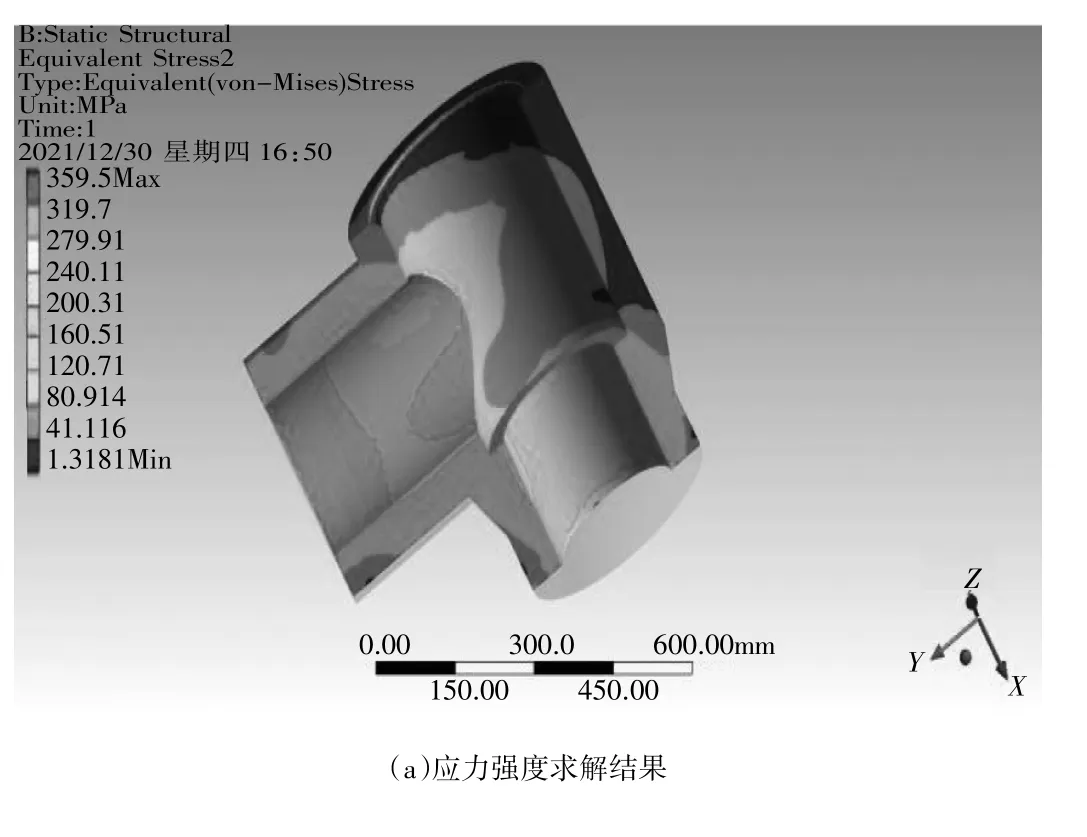

对柱塞式切断阀的应力场进行计算,首先将温度场中的模型,导入应力场中,对于其设置应力场的相关约束和边界条件。其次对其应力场进行计算,图3(a)为设计工况下阀门的应力场云图,由内压产生的最大应力为359.5 MPa,大于材料的许用应力值。因此需要进行应力线性化确认阀门最大应力处的应力强度是否满足要求。线性化路径如图3(b)所示。

图3 线性化数据图

应力场计算结果判断准则应满足:Pm≤Smt;PL+Pb≤KSm;PL+Pb/Kt≤St。通过查询ASME III D5-2017 查得482 ℃下Smt为107 MPa,Sm值为107 MPa,St值为141 MPa。评定结果结果显示阀门的阀芯打开部分应力强度不满足设计要求。

考虑到上文设计中的应力场结构计算存在问题,且由于晶体结构粗大松散。故对其阀体的材料进行更换为A182 F347 锻造材质,并对前期设计的阀体按照更换后材料的强度进行理论校核,其结果表明设计阀体能够满足设计要求,并且远小于许用应力值。

4 柱塞式切断阀材料表面硬化研究

根据文献资料[7]阐述,较硬的材料经受足够时间的气蚀作用后,材料仍未出现明显损伤现象,而普通较软的材质,在经受气蚀作用几秒内就会出现微观的凹痕,据此针对柱塞式切断阀的内件材料选择时,应选择高硬度材料以此延长耐气蚀和耐磨时间。但根据之前柱塞式切断阀的历次检修情况来看,即使阀座、阀芯全部采用了高硬度材料的WC 硬质合金,阀门使用寿命仍为一般,因此本次优化设计时综合考虑制造成本与实际的可操作性,采用先进的表面硬化工艺提高零件表面耐气蚀和耐磨损能力,最终达到延长调节阀使用寿命的目的。针对柱塞式切断阀的特殊工况,为解决阀门耐磨损、耐冲蚀等问题,可采用火焰重熔、激光熔覆、超音速火焰喷涂等工艺手段,达到材料表面硬化的目的。

4.1 火焰重熔

火焰重熔是工件在预热的基础上将自熔性合金粉末均匀喷涂在工件表面然后利用氧-乙炔焰产生的热量(800 ℃~ 1200 ℃)使合金粉末与工件母材相互熔敷,相互扩散,相互渗透而形成一种组织结构致密,牢固的冶金结合层。通过火焰重熔消除了喷涂层中气孔和氧化物夹渣,并与金属基体产生冶金结合,从而大幅度提高致密性和结合强度,使硬化层有更优的耐磨损和抗冲击性能[5]。

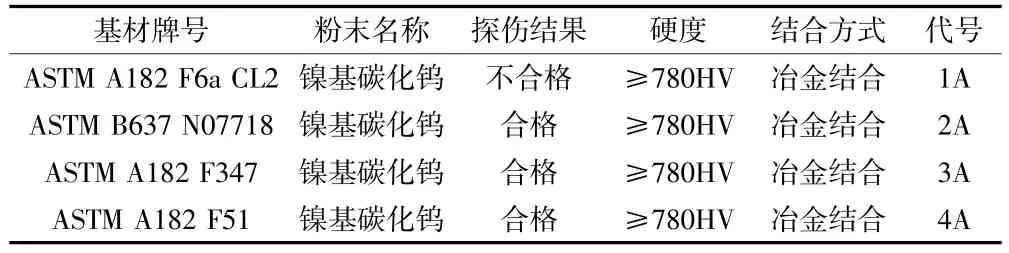

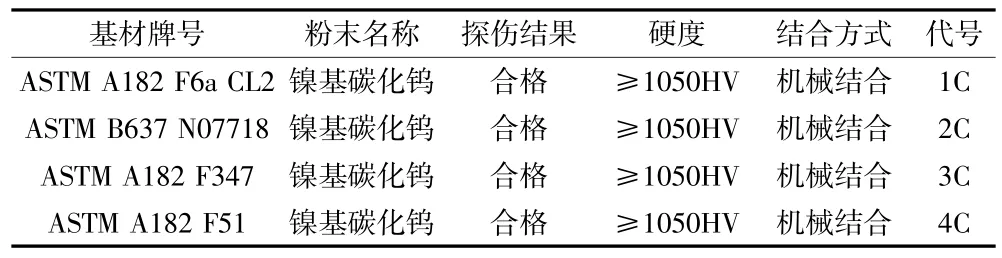

试验采用火焰重熔工艺,试验选取4 种基材试块各1 件,试块规格为75 mm × 50 mm × 10 mm(长×宽×厚),试块重熔用粉末为镍含量未64.88%、钨含量未4.98%的镍基碳化钨(Ni-WC)。检测结果见表1。

表1 火焰重熔硬化检测结果

4.2 激光熔覆

激光熔覆是用高能量密度的激光束将合金粉末涂层与工件表面一薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨损、耐腐蚀性能。按粉末的添加方式不同,激光熔覆的工艺可分为粉末预置法和同步送粉法两种,其两者的区别在于粉末预置法是将粉末通过喷涂或粘结的方法预置于基体表面再经激光束辐射进行重熔,而同步送粉法是将粉末直接喷在激光辐射所形成的移动熔池上,涂层一次性成型[4]。

试验采用激光熔覆工艺,试验选取4 种基材试块各1 件,试块规格为75 mm × 50 mm ×10 mm(长×宽×厚),试块重熔用粉末为镍含量未61.15%、钨含量未8.1%的镍基碳化钨(Ni-WC)。硬化结果见表2。

表2 激光熔覆硬化检测结果

4.3 超音速火焰喷涂

超音速火焰喷涂是利用可燃气(如氢气、丙烷或丙烯)或液体燃料(如航空煤油)等与氧气混合,在燃烧室点燃,剧烈膨胀的气体受喷嘴的约束形成超音速高温火焰流(焰流速度2~ 5 马赫),粉末沿燃烧室轴心由惰性气体(如氮气)送入,受到加热与加速后喷出至工件表面[6]。由动量定理可知,粒子速度越快,动量越大,沉积时的冲量越大;粒子速度越快,粒子对基体的撞击作用越强,粒子变形越充分,基体与颗粒之间的连接就紧密,故超音速喷涂质量取决于设备的喷涂速度。超音速火焰喷涂可分为超音速氧气火焰喷涂(HVOF)和超音速空气火焰喷涂(HVAF)两种,其两者的区别在与助燃气体的不同,前者为纯氧,后者为压缩空气[7]。

试验采用超音速氧气火焰喷涂工艺,见表3。试验选取4 种基材试块各2 件,试块规格为75 mm ×50 mm × 10 mm(长×宽×厚),试块重熔用粉末为钨含量80.72%、铬含量未4%的碳化钨(WC-10Co-4Cr)。

表3 超音速喷涂工艺试验

4.4 硬化结果分析

从3 组试验比较发现,可以得出如下结果:

(1)对比代号1A、1B、1C、1D 得出,对于基材为F6a CL2(马氏体不锈钢),采用火焰重熔和激光熔覆会导致硬化层开裂。当采用F6a CL2 作为阀门密封面材料时,应尽量采用超音速喷涂硬化工艺。

(2)对比3 种硬化方式得出,超音速火焰喷涂对基材材质可不做要求,而火焰重熔、激光熔覆则对基材材质有要求。当要求涂层结合方式为冶金结合时,选用阀门密封面材料必须要考虑基材能否进行火焰重熔或激光熔覆。

5 切断阀基材和硬化方式选择

5.1 阀座基材和硬化方式的选择

从改进方案的数值模拟结果可知,阀座第二级密封面及下游喇叭口区域处存在气蚀、闪蒸和严重的磨损问题,故阀座材料的选择需重点考虑其硬度,目前已知WC 烧结技术是制备高硬度零件主要方式方法,故阀座的制备亦可采用此技术方法。改进方案中阀座结构简单,可实现烧结和后续加工成型,其通过烧结制备的WC 阀座硬度可达莫氏硬度九级,其硬度仅次于金刚石。

5.2 阀芯基材和硬化方式的选择

从改进方案的数值模拟结果可知,阀芯第二级密封面及阀芯小头区域存在气蚀和磨损问题,但由于阀芯为运动部件在介质的作用力下易发生抖动,若同样采用烧结工艺制备阀芯的话,则阀芯容易发生脆断失效。柱塞式切断阀的主体材质为奥氏体不锈钢347 材质,其具有良好的耐高温和耐腐蚀性能,且其机械性能优良,故可选用奥氏体不锈钢347 材质作为阀芯的基材,再通过激光熔覆工艺对其密封面和阀芯小头区域进行熔覆Ni-WC 粉末,以提高其抗气蚀和抗磨损能力。

5.3 衬套基材和硬化方式的选择

从改进方案的数值模拟结果可知,衬套区域壁面存在气蚀和磨损情况,若仍采用奥氏体不锈钢347材质作为衬套的话,则由于奥氏体钢的硬度值低,容易被气蚀和磨损。为延长衬套使用寿命,同样可采用激光熔覆工艺对其衬套内壁面进行硬化处理。

6 总结

在对柱塞式切断阀运动副高温过程中的间隙理论进行分析,使用有限元软件得到间隙增加了0.20178 mm,表明了理论与仿真结果一致。根据上述分析结果,将柱塞阀运动副整体的公差由原来的0.1 mm提高至0.4 mm,动作卡涩和导向杆拉伤的问题得到明显改善。同时针对柱塞式切断阀的气蚀和磨损问题,提出通过优化材料,提高零件表面硬度的方式增强材料的抗气蚀和抗磨损能力。通过激光熔覆、火焰重熔、超音速喷涂三种硬化工艺的对比试验,找到最佳的表面硬化的工艺方法,保障了阀门的密封性,为最终实现延长柱塞式切断阀的使用寿命提供理论依据。