气体类型对FCC汽提器性能影响的实验研究

2022-03-01张永民刘朋博朱丙田朱振兴

张永民, 刘朋博, 王 蒙, 陈 政, 朱丙田, 朱振兴

(1.中国石化石油化工科学研究院,北京 100083; 2.中国石油大学(北京)重质油国家重点实验室,北京 102249)

催化剂汽提器是炼油厂催化裂化(FCC)装置的重要设备,它通常位于沉降器底部,作用是利用水蒸汽置换出吸附在待生催化剂颗粒内孔和夹带在颗粒间隙中的油气。高效的待生剂汽提器既可以提高装置的产品收率,也可以降低再生器的烧焦负荷,这意味着装置能耗和碳排放的降低以及装置生产效率的提高,在目前国内“双碳”背景下[1],研究和开发高效的待生剂汽提器具有重要的现实意义。目前国内外绝大部分催化裂化汽提器均为设置有内构件的鼓泡流化床。国内装置汽提器的操作气速一般为0.15~0.3 m/s,国外装置有的最高可达0.4~0.5 m/s。和常规实验室研究的流化床不同的是,汽提器内存在较大的宏观颗粒循环,即待生剂颗粒从汽提器顶部流入,从汽提器底部流出,与自下而上的汽提蒸汽实现逆流接触。以汽提器筒体横截面为基准,国内装置汽提器的颗粒循环流率一般为30~70 kg/(m2·s),国外最高为90~120 kg/(m2·s)的报道[2-3]。最常见的汽提内构件型式为盘环形挡板内构件,但近年来,国内外也相继开发出了其他更高效的汽提器内构件,例如不同型式的改进型盘环形挡板内构件[4-6]以及高效填料内构件[7-10]。截至目前,大部分公开报道的有关汽提器的研究是利用冷模流化床实验装置考察汽提器内部流动特性,并利用气体示踪法测量汽提器的模拟汽提效率,其目的是在深入认识汽提器内部流动特性基础上开发新型汽提器结构或新型汽提挡板内构件,并为汽提器操作参数的优化提供指导。在这些研究[4,11-13]中,采用的示踪气体最多的是相对分子质量较轻的H2或He,也有采用O2或CO2的。但是,在工业汽提器的实际操作过程中,催化剂携带的油气是具有不同相对分子质量和族组成的烃分子,既包括相对分子质量较小的干气和液化气组分,也包括相对分子质量很大的柴油和油浆组分,分子种类涉及烷烃、烯烃、环烷烃、芳烃等所有可能的催化裂化产品组成。这些烃类分子一般都比相比H2或He的相对分子质量高,而且更容易吸附在分子筛催化剂中。林世雄[14]指出,相对分子质量大的稠环芳烃和环烷烃组分更容易在分子筛催化剂上吸附,因此这部分油气利用水蒸汽实现汽提脱附置换的难度更大。因此冷模流化床条件下利用H2或He作为示踪气体测得的模拟汽提效率可能很难反映真实的汽提器性能。除了实验研究外,还有利用数值模拟方法研究汽提器的报道[15-17],这些研究大多也是针对汽提器内部流动特性的研究,目前尚未见到有模拟示踪气体物性(尤其是吸附特性)对汽提器性能影响的公开报道。笔者在一套催化裂化催化剂汽提器大型冷模实验装置中,利用稳态气体示踪法进行汽提器模拟汽提效率的实验研究,重点考察采用不同吸附特性的示踪气体对汽提器模拟汽提效率的影响规律。

1 实验装置和测试方法

1.1 冷模实验装置

汽提器冷模实验装置如图1所示,它是一个颗粒可连续循环的流化床装置,其中汽提器位于图中红色虚线框的位置,其内径为376 mm,气体分布器以上的静床高度约为2 m。汽提段底部设置有一个和工业装置相似的环管式气体分布器,来自提升管的气固混合物先经过汽提段顶部沉降段的旋流快分器分离出大部分颗粒后,再和汽提器流化风混合进入高效旋风分离器,其后还连接一套滤孔孔径为2 μm的过滤器,每次实验后过滤器的细粉会定期加入床内,以保证实验期间装置内的颗粒藏量和粒度分布基本保持不变。

实验中使用的固体颗粒为FCC平衡剂,所有流化气体均为罗茨鼓风机提供的压缩空气。其中FCC平衡剂的颗粒密度和堆积密度分别为1 480和894 kg/m3,颗粒平均粒径为65.6 μm,其中粒径低于45 μm的细粉质量分数为14.75%。汽提器流化风表观气速和基于汽提段横截面积的颗粒循环流率是本研究重点关注的两个操作参数,确定这两个参数需要准确测量汽提器流化风的流量以及颗粒的循环量。汽提器流化风流量由一个高精度涡轮流量计计量,颗粒循环量则用一个可变频控制转速的旋转阀控制,由于FCC颗粒流动性很好,初期标定结果发现催化剂循环量和旋转阀的转速呈较好的线性关系。

在本研究中汽提器表观气速为0.25~0.5 m/s,颗粒循环流率为30~85 kg/(m2·s)。

1.2 测试方法

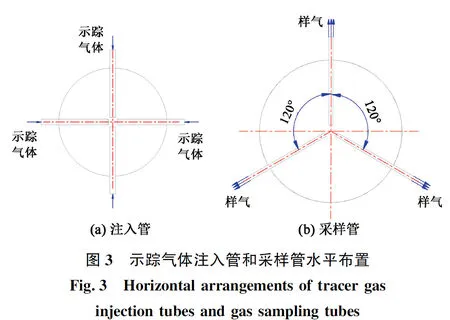

实验中测量了两种不同结构的汽提器,一种是不设任何内构件的空筒汽提器,另一种是设置有六层填料式内构件的填料内构件(图2,所有尺寸单位均为mm),该内构件为专利产品,因此具体结构省略。每层填料内构件高150 mm,层与层之间有15 mm的间隙。为了测量汽提器的模拟汽提效率,在最上层填料层L6上部设置了示踪气体注入管,注入管下部设置了4层示踪气采样管(TS-1、TS-2、TS-3、TS-4)。为了让示踪气体分布得更加均匀,沿圆周方向均匀设置了4根注入管,每根注入管上开设了3个向下喷射的3 mm孔。同时,考虑到汽提器内两相流场的不均匀性可能导致示踪气体浓度在汽提器横截面上的分布并非轴对称,因此同一个采样管平面上均设置3根气体采样管,每根采样管上均匀设置3个采样口,每个采样口均连接一个3 mm直径的软管。为防止颗粒进入采样袋,软管位于汽提器内部的一端塞有过滤棉。每根采样管位于汽提器中的一端封死,3根软管从采样管内部伸出到汽提器外。示踪气体注入管和采样管的水平布置方式如图3所示。考虑到工业汽提器的实际情况,本实验中示踪气体的流量正比于催化剂颗粒循环量。

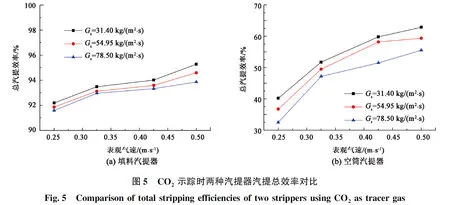

为了考察不同气体吸附特性对汽提效率的影响,同时考虑到实验操作的安全性,实验中没有采用实际的烃类气体,而是采用3种不同的示踪气体,即氦气(He)、二氧化碳(CO2)以及二氟一氯甲烷(CHF2Cl,简称R22),R22是一种常用的制冷剂。相比之下,三者在分子筛FCC催化剂颗粒上吸附能力的排比为He 在测量汽提效率的实验过程中,每个软管均会连接一个1升的气体采样袋,每层需设置9个采样袋,4层共计需要36个采样袋。气体在采样前,会先用真空泵抽取内部残余的气体,并用夹子夹住连接气袋的软管。实验开始后,先待装置在某一组操作条件下平稳运转一段时间后,再开启示踪气体,示踪气体通入床层5 min后,快速拿掉36个采样袋连接管上的夹子。这时汽提器床层内的气体会在床层压力作用下通过采样管上的开孔以及连接开孔的软管进入采样袋。由于采样口位置床层的压力不同以及塞入的过滤棉的紧实程度有别,采样袋充满的时间略有不同,但总体都能在5~10 min完成。所有采样袋充满后,快速用夹子加进各个采样袋上的连接软管,关闭示踪气体和流化风,停止运转装置。 所有采样袋的气体将由一台北分公司生产的SP-3420A气相色谱仪逐个分析示踪气体浓度(文中的示踪气体浓度均指示踪气体的体积分率)。汽提效率η表示为 代入TS-1和TS-4两个采样高度处示踪气体的平均浓度,可获得汽提器总效率。 对于空筒汽提器,示踪气体的注入方式、密相气体的采样方式以及汽提效率的计算方式均与填料汽提器完全相同。 图4对比了采用He示踪时测得的两种汽提器的总效率(图中,Gs为颗粒循环流率),这里的总效率是根据TS-1和TS-4两处示踪气体的平均浓度计算得到的。考虑到流化床实验测量过程中个别数据可能存在一定的误差,因此主要通过分析数据的总体趋势来进行实验的结果分析。从图4(a)中可以看出,在本研究的实验条件下,无论汽提表观线速还是颗粒循环流率,对填料汽提器总汽提效率的影响较小,总汽提效率只是在一个很小的范围(95%~99%)变化。例如在较低的颗粒流率下,汽提效率随表观线速增大变化很小,另外也很难看出较高表观气速下颗粒循环流率对汽提效率的影响趋势。相反,对于空筒汽提器(图4(b)),则可以清晰看出表观气速和颗粒流率对汽提效率的影响,表观气速对汽提效率的影响更大,尤其是在低气速阶段更为显著。颗粒流率的影响较小。对比两种汽提器总汽提效率的数值范围,可以明显看出填料内构件的加入,显著提高了汽提效率,在低气速时提高幅度约为60%甚至更多,在高气速时提高幅度也约30%。 图5为采用CO2示踪时两种汽提器总汽提效率对比。相比图4,图5中实验数据的规律性更好,无论填料汽提器还是空筒汽提器,均能清晰看出汽提效率随表观气速增大而升高、随颗粒循环流率增大而降低的趋势。 对于填料汽提器(图5(a)),表观气速的影响较大一些,但在本实验的气速范围内,汽提效率也是在一个不大的范围内(91%~96%)变化,而颗粒循环流量的影响也仅在1%~2%。而对于空筒汽提器(图5(b)),测得的汽提效率数值范围和变化规律总体和使用He时变化不多,但都显著低于对应的填料汽提器效率,进一步表明了填料内构件对于提高汽提效果的有效性。 图6为采用R22后测得的两种汽提器的汽提效率。相比图4和图5的结果,两种汽提器的汽提效率都有显著的下降趋势,填料汽提器效率已经降低至20%~40%,而空筒汽提器的汽提效率则只有11%~18%,表明对于这种强吸附性的气体,两种汽提器的汽提性能都差强人意。但对比图6(a)和图6(b)的结果,填料汽提器的性能仍然较空筒汽提器有很大的优势,再一次证明了汽提器中添加高效内构件的必要性。 图7为示踪气体类型对汽提效率的影响。选取其中一个代表性的颗粒循环流率,进一步对比了采用不同示踪气体时两种汽提器汽提效率的差异。由图7可以看出,无论哪种汽提器,示踪气体类型对测得的汽提效率都具有显著的影响。对于He,由于其很难在催化剂内孔中吸附,这时汽提的主要作用是置换颗粒之间夹带的示踪气体,而这相比脱附催化剂内孔中吸附的气体而言难度大为降低,因此测得的汽提效率在两种汽提器中均最高。相比He,分子筛催化剂对CO2的吸附能力有所增强,因此汽提的难度有所增加,但主要作用仍然是置换颗粒之间夹带的示踪气体,汽提效率只是略有下降。而对于能够强烈吸附于分子筛催化剂上的R22,汽提的主要目的是置换吸附在颗粒内孔中的R22气体,难度显著增大,而相应测得的汽提效率也显示出非常显著的下降,这在两种汽提器中都可以明显看出。另外,在两种汽提器中均可以看出,采用R22作为示踪气体时,增大表观气速对汽提效率的提高影响很小(图7(a)和(b)中的蓝色线条),这表明对于这种吸附性很强的气体,关键是要有足够的时间与汽提蒸汽接触,反而水蒸汽分压的影响较小。对比图7中相同条件下填料汽提器相比空筒汽提器汽提效率的提高幅度,发现采用R22作为示踪气体时,汽提效率提高的相对幅度最高,表明对于吸附能力更强、汽提难度更高的气体,更有必要采用内置高效内构件的汽提器,例如本文中所用的填料内构件。 在实验中,还观察到一个现象,可以进一步体现出示踪气体类型的影响,图8为不同表观气速下最上部气体采样管(TS-4)处测得的示踪气体浓度,该处距离示踪气体注入管最近,只有200 mm。在本研究中,虽然同样操作条件下3种示踪气体的注入气量是相同的,但通过图8仍然可以看出,采用不同种类示踪气体时,采样得到示踪气体浓度存在显著差异,示踪气体吸附性越差,样气中能够采样得到的示踪气体浓度越高,而对于吸附性最强的R22,样气中的示踪气体浓度则越低。示踪气体对汽提效率和样气中示踪气体浓度的显著影响还与本研究中采用的流化颗粒性质密切相关,由于本研究使用的是工业FCC催化剂,它是一种具有很高比表面积和孔体积的多孔固体材料,因此气体性质(尤其是吸附特性)的差异就会对气体示踪实验结果产生较大的影响。如果是其他内部无孔或比表面积较小的其他流化颗粒(如石英砂),示踪气体类型的影响可能将不会如此显著。 考虑到工业汽提器中夹带到汽提器中的油气种类繁多,由于相对分子质量和族组成的差异,其在分子筛催化剂上的吸附特性将会有显著的区别[14],利用水蒸汽汽提的难度也会存在显著的差异。对于相对分子质量较轻、吸附性不强的轻质烃分子,汽提的难度相对较小,汽提器的主要作用是置换颗粒之间夹带的烃分子;而对于相对分子质量较大、吸附能力很强的重质烃分子,例如高相对分子质量的多环芳烃和环烷烃,汽提器的主要作用是置换吸附在内孔中的烃分子,汽提的难度将会很大,需要更长的汽提时间。由图6可以看出,即使采用高效的填料汽提内构件和较高的表观气速,汽提效率也不会太高,因此这种情况下,还应该在保持良好气固接触的同时适当延长汽提的时间。考虑到工业汽提器中不同烃分子汽提难度的差异,因此有必要针对性地采用两段汽提工艺。第一段建议采用较大的表观气速和较短的颗粒停留时间,以汽提吸附性弱的轻烃分子为主要目的;同时较短的停留时间也有助于避免这些轻烃分子在汽提器中发生反应,过多生成低价值的干气。第二段则建议采用较小的表观气速和较长的颗粒停留时间,以汽提吸附性强的重烃分子为主。目前公开文献中虽然有“两段汽提”工艺的研究[18],也有在工业装置中实施“两段汽提”技术的报道[19],但针对究竟如何进行两段汽提的工艺设计,还未看到相关的文献报道,上述研究结果可以为两段汽提工艺的合理性提供理论依据,并可以为具体的工艺设计提供指导。 (1)示踪气体类型对测得的汽提效率存在显著影响。示踪气体吸附能力越弱,所测得的汽提效率越高,提高表观气速和增设高效内构件对于提高汽提效率的效果更为显著;示踪气体吸附能力越强,所测得的汽提效率越低,提高表观气速和增设高效内构件对于提高汽提效率的效果越不显著。 (2)对于吸附能力强的示踪气体,采用高效填料内构件提高汽提效率的相对效果更好,这进一步证明了高效汽提内构件在工业装置中必要性和重要性。 (3)考虑到工业汽提器中不同油气烃类分子在催化剂中吸附能力强弱的不同以及由此造成的汽提难度的差异,建议采用两段汽提工艺,两个汽提段采用不同的工艺条件,分别用于汽提不同类型的烃类。

2 研究结果与讨论

2.1 He示踪结果

2.2 CO2示踪结果

2.3 R22示踪结果

2.4 示踪气体类型的影响

3 结 论