考虑支撑剂颗粒破碎的页岩分支裂缝导流能力

2022-02-28朱海燕刘英君王向阳高庆庆

朱海燕, 刘英君, 王向阳, 高庆庆

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都 610500; 2.成都理工大学油气藏地质及开发工程国家重点实验室,四川成都 610059; 3.中国石油集团工程技术研究院有限公司,北京 102206)

页岩气井通常初期产量高,后期产量急速下降[1-4]。页岩储层体积压裂复杂裂缝网络极大促进了页岩气藏的经济开发[5]。裂缝的导流能力对压裂后的气体产能具有重大影响。关于裂缝导流能力试验,潘林华等[6]通过自主研发的复杂水力裂缝支撑剂分流运移评价试验系统对支撑剂分流规律进行研究。考虑裂缝面在地层内部存在不连续性,Yang等[7]提出用数值流形方法处理压裂过程裂缝的网格划分,处理位移不连续问题。Tang等[8]采用有限元网格单元方法(FEMM),将裂缝处理为不连续的表面。随着计算流体力学(CFD)与离散元(DEM)的发展,Zhang等[9]采用由离散元法发展起来的合成岩体(SRM)数值分析方法,可以真实地表示包含不连续面的岩体[10]。应用DEM/CFD耦合的数值方法模拟压裂后支撑剂的嵌入与裂缝导流能力,对模拟结果进行了试验验证[11]。Zhu等[12]提出数值模拟与试验验证研究了页岩储层支撑剂嵌入导致裂缝导流能力下降的问题。朱海燕等[13]通过离散元颗粒流程序生成了真实尺寸的支撑剂颗粒,再现了微小支撑剂颗粒之间、支撑剂与断裂面之间高度非线性接触的物理本质。Zhu等[14]提出了使用离散元法解析解预测通道压裂导流能力的新方法。研究成果为理解通道压裂性提供了借鉴,为现场优化通道裂缝设计提供了实用的工具。目前,页岩气储层体积压裂设计主要以主裂缝的导流能力试验和数值模拟为主,且分支裂缝导流能力的研究主要依赖于特定条件下的室内试验,未考虑单层支撑剂支撑的分支裂缝对导流能力的影响。同时,由于分支裂缝的间隙宽度小,缝宽的变化对导流能力的影响较大[15],传统API岩板导流能力试验测试方法对缝宽变化的测量可能存在误差偏大的问题。笔者提出页岩分支缝裂缝导流能力测试新方法,并建立考虑支撑剂破碎作用的页岩分支裂缝导流能力的渗流-应力耦合模型,克服现有室内试验和理论模型的不足,为页岩分支裂缝导流能力的定量评价提供理论指导。

1 页岩分支裂缝导流能力试验

1.1 试验装置

裂缝导流能力测试采用项目组自主研制的多场耦合岩石力学试验测试系统所改进的导流室进行测试。该试验装置具有径向传感器,能够灵敏检测到支撑裂缝的缝宽和流体流量的动态变化等,比常规API裂缝导流能力测试仪的测量精度更高。

1.2 试验样品

试验采用龙马溪组页岩,将其加工为直径50 mm、高度80 mm的岩心。支撑剂为广汉陶粒支撑剂(颗粒直径为0.212~0.425、0.300~0.600、0.425~0.850 mm)。试验流体为蒸馏水,水的密度为0.978 g/mL,黏度为1.3 mPa·s。

1.3 试验方案

考虑分支裂缝试样在不同支撑剂粒径、铺砂浓度和不同非均匀铺置形式等条件,在闭合压力逐步增大时测试得到支撑裂缝的缝宽和流体流量的动态变化。

具体试验步骤:①采用巴西劈裂法形式将样品从轴向劈裂成两半,形成缝开度小而弯曲且缝面上下契合度好的分支缝;②铺置支撑剂,密封岩心,将岩心装载进三轴室内,采用“小围压密,大围压疏”阶梯式提高围压,测得流体流过裂缝的流量,直到完成所有设计的围压测试;③为建立考虑实际粗糙裂缝面的离散元模型,试验前后均使用Reeyee-Pro型多功能手持三维扫描仪对岩心裂缝面进行扫描,并生成三维几何模型,通过计算其平均缝宽,结合流过裂缝的流量,计算得到裂缝的导流能力。

1.4 试验结果分析

(1)支撑剂粒径对页岩分支裂缝导流能力的影响。在分支裂缝中分别进行颗粒直径为0.212~0.425、0.300~0.600、0.425~0.850 mm支撑剂在0.7 kg/m2铺置浓度条件下的导流能力测试。试验结果表明裂缝宽度、导流能力与支撑剂粒径成比例。在闭合压力低时,裂缝导流能力较大,随着闭合压力变高,导流能力降低速度变快,最后趋于稳定。

(2)铺砂浓度对页岩分支裂缝导流能力的影响。分别铺置0.4、0.7、1.0 kg/m2的颗粒直径为0.425~0.850 mm陶粒测试页岩分支裂缝的导流能力。铺砂浓度达到0.7 kg/m2时,为该单层铺砂条件下支撑裂缝宽度与支撑剂间隙较优的组合,此时所测得的导流能力最大。

(3)铺砂方式对页岩裂缝导流能力的影响。测定铺满支撑剂的岩心缝面。采用颗粒直径为0.425~0.850 mm陶粒,当铺砂浓度为1.0 kg/m2时,岩心面为单层完全覆盖的状态。以1.0 kg/m2铺砂浓度为界限,对单层条件下0.7和1.0 kg/m2铺砂和多层条件下1.4 kg/m2铺砂进行对比试验。部分单层的导流能力与多层时相近。在一定铺砂浓度下,单层铺砂时可以达到最大导流能力,之后再增加铺砂浓度会发生堵塞现有孔隙现象,从而降低导流能力。在多层铺砂的情况下,裂缝宽度与铺砂浓度呈正相关,导流能力随之增大。

2 页岩分支裂缝考虑支撑剂破碎的渗流-应力耦合模型

2.1 支撑剂破碎离散元理论模型

2.1.1 接触模型

颗粒流用离散元法模拟球形颗粒的运动和相互作用,假设支撑剂颗粒在受力情况下颗粒本身不发生变形[11]。

相互接触颗粒之间没有法向和切向抗拉强度,允许颗粒在其抗剪强度范围内发生滑动。其本构行为可以描述为

(1)

根据梁理论可得平行黏结承受的最大拉应力σmax和最大剪应力τmax分别为

(2)

(3)

2.1.2 颗粒破碎准则

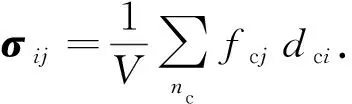

当颗粒在受到相当于3个相互正交的方向上的直径点载荷时,在静水应力为零时,颗粒不会断裂。离散元方法中,一个颗粒的应力张量σij可定义为

(4)

式中,V为颗粒的体积;nc为该颗粒接触的总数;fcj为接触力;dci为接触中心的分向量。

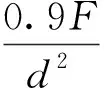

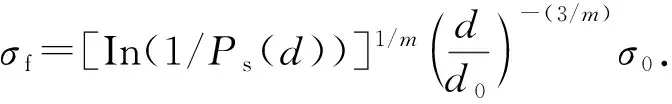

qcrit=0.9σf.

(5)

其中

式中,Ff为单颗粒径向压缩试验中颗粒的峰值破碎力,N;σf为颗粒的破碎强度,可由Jaeger[17]提出的单颗粒径向压缩强度计算公式得到。

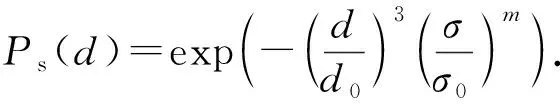

天然脆性颗粒材料的破碎强度呈现出Weibull分布特性[18]。此外,脆性材料的破碎强度还呈现出明显的尺寸效应。本文中考虑脆性颗粒材料破碎强度的尺寸效应和Weibull分布特性。根据Weibull分布理论,每个颗粒的破碎强度Ff有

(6)

式中,Ps(d)、m、σ0和d0分别为颗粒存活概率、颗粒破碎强度的Weibull模量、颗粒特征破碎强度和颗粒特征破碎强度对应的颗粒粒径。Weibull[18-19]研究发现脆性颗粒材料的破碎强度统计分布服从如下分布模型:

(7)

本文中采用的σ0和m等参数借鉴了Li等[20]的参数。特征粒径d0为1.5 mm,对应的特征破碎强度σ0为28 MPa,Weibull模量m为10。

2.1.3 颗粒替换模式

颗粒替换模式采用含14个球体的阿波罗填充法[21],即在一个球形区域内形成重叠并外切的球体布局。在膨胀阶段,快速线性膨胀子颗粒的体积至满足破碎前、后的质量和体积守恒[22]。

2.2 DEM-CFD流固耦合数学模型

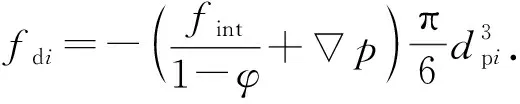

储层流体从裂缝内的支撑剂充填向井眼方向流动,某一支撑颗粒沿井眼方向受到的驱动力fdi[13]为

(8)

式中,fdi为颗粒i受到的驱动力,N;fint为每单元体积内颗粒与流体之间的作用力,N;dpi为颗粒i(i=1,…,np,np为颗粒数量)直径,m;φ为颗粒的孔隙率;p为流体压力梯度,N/m。

对于密度不变的不可压缩液体,其固液两相流模型的连续性方程与N-S方程[13,23-24]分别为

(9)

(10)

式中,u为流体速度矢量,m/s;τ为黏性应力张量,N;g为重力矢量,N;ρf为流体密度,kg/m3。

对于高孔隙情况(φ≥0.8),压力梯度由Wen & Yu方程[13, 25]得到:

(11)

其中

单位体积内流体与支撑剂颗粒的相互作用力为

2.3 考虑支撑剂破碎的分支裂缝渗流-应力耦合模型

2.3.1 考虑支撑剂颗粒破碎的离散元微观参数

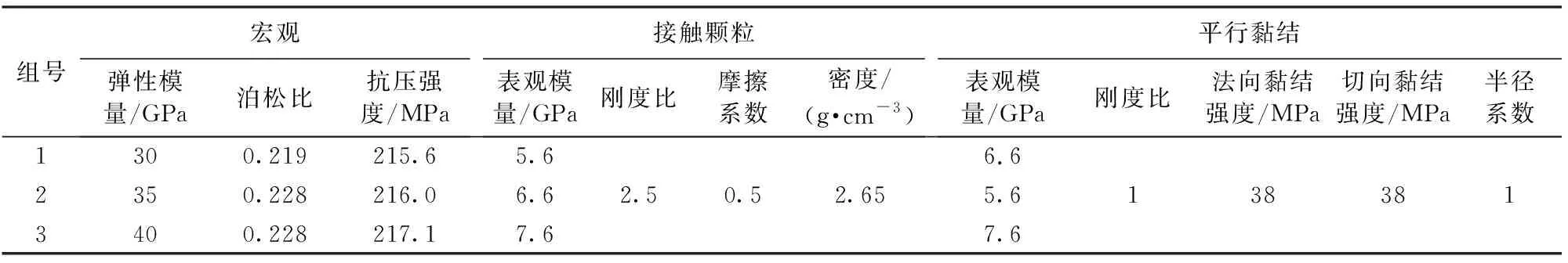

(1)支撑剂颗粒微观参数。选取不同直径的支撑剂进行离散元破碎模拟试验,支撑剂破碎模型的离散元微观参数:表观模量为9.84 MPa,摩擦系数为0.5,刚度比为1,密度为2.65 g/cm3。采用颗粒流软件建立高度为15 mm、直径为60 mm的圆柱体,用球体模拟陶粒支撑剂颗粒。Hertz-Mindlin接触模型的颗粒泊松比ν=0.2、剪切模量G=24 GPa。将圆柱体底部固定,顶部作为加载壁面。为防止支撑剂横向移动,建立的离散元圆柱体侧面位移边界设置为0,如图1所示。该模型首先使用松散的支撑剂充填,初始应力为0 MPa。加载开始,每次加载的应力增量为10 MPa,直至闭合应力为50 MPa,观察试样的破碎情况。图2为支撑剂颗粒破碎后的形态。

图1 支撑剂破碎模型Fig.1 Proppant fragmentation model

图2 支撑剂颗粒破碎后的形态Fig.2 Morphology of proppant particle after crushing

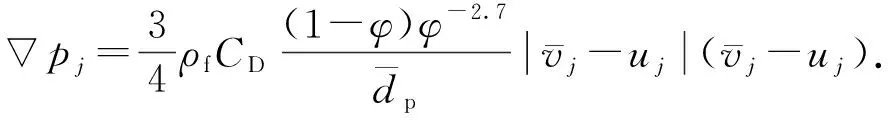

按照SY/T 5108-2014行业标准进行支撑剂颗粒破碎率的测试试验。对3种不同粒径组合的支撑剂在30和50 MPa下分别进行压力加载,测试其破碎率,结果如表1所示。这3种不同粒径组合形式支撑剂的破碎率都处于较低水平,数值模拟与试验的相对误差平均值仅为8.79%,说明所建模型能够较好地再现支撑剂颗粒的破碎过程。

表1 模拟与试验的支撑剂破碎率对比Table 1 Comparison of numerical simulated and experimental proppant fragmentation rates

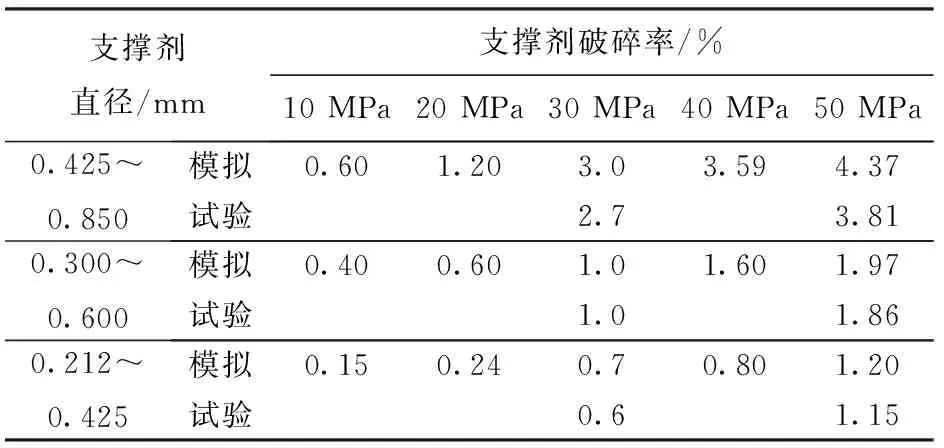

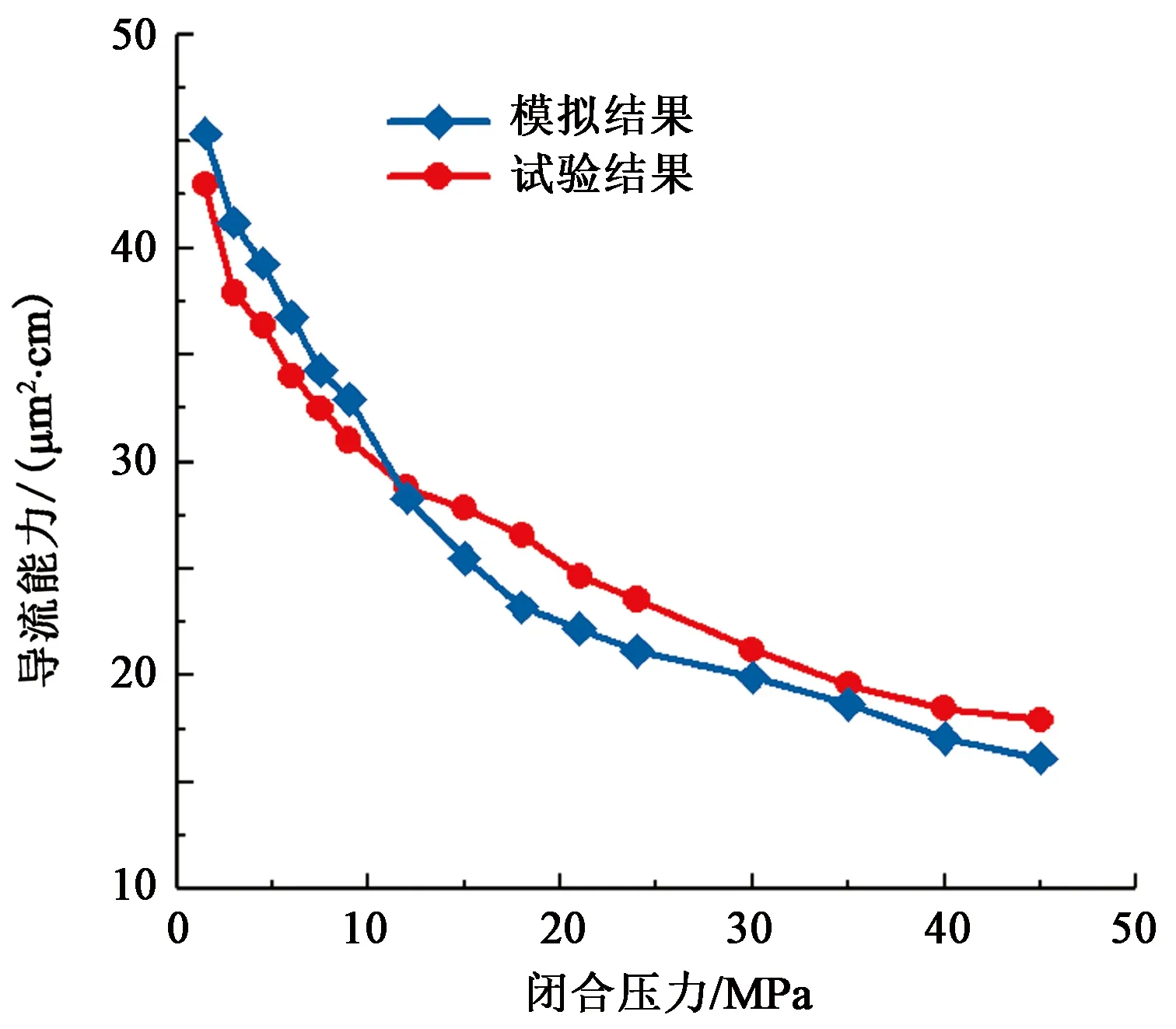

(2)页岩的微观参数。首先采用岩石三轴力学测试系统,开展围压为30 MPa的三轴岩石力学试验。岩心取自深度为3 200 m的龙马溪页岩,岩样高度为50 mm、直径为25 mm。试验测得岩石弹性模量为29~41.7 GPa,泊松比为0.21~0.24,抗压强度为202.4~220.9 MPa;其次采用离散元法模拟岩样的三轴模拟试验,设置不同类型的微观参数,反复进行数值试验,使模拟试验得到的应力-应变曲线与室内三轴试验结果逼近(图3);最后校验得到岩样的微观参数(表2)。

图3 岩石力学三轴试验与DEM数值模拟试验的应力-应变曲线Fig.3 Stress-strain curves of rock mechanics triaxial test and DEM numerical simulation test

表2 校验后的页岩岩样离散元模型细观参数

2.3.2 页岩分支裂缝导流能力预测的离散元-渗流耦合模型

针对页岩分支缝裂缝导流能力试验前后的裂缝表面,利用三维扫描仪生成其表面的三维网格实体模型(图4)。结合离散元数值模拟方法的建模特点,首先确定下裂缝面的各点z轴坐标(图5)。将上裂缝面及其以上的岩石颗粒和顶部墙体整体向上平移,在上下裂缝面之间形成缝宽分布均匀的铺砂通道。

图4 岩心分支裂缝面的三维实体模型Fig.4 3D solid model of core branched fracture surface

图5 离散元模型粗糙裂缝面z方向高度分布Fig.5 z-direction height distribution of dispersion element model rough fracture surface

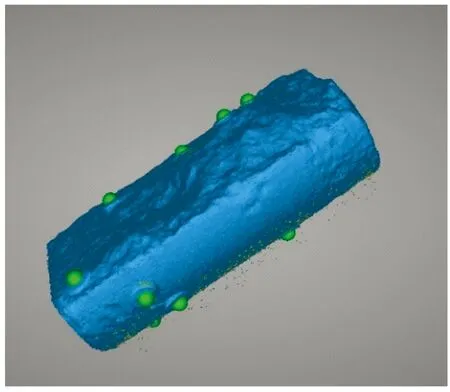

根据DEM-CFD耦合模型计算流程[13],建立页岩分支裂缝导流能力预测的离散元-渗流耦合模型,如图6所示。均匀铺设的蓝色颗粒组成岩板模型,其间充满的黄色颗粒为支撑剂。模型长宽均为12 mm,上下岩板均为3 mm,裂缝原始宽度为2 mm。模型外侧颗粒施加位移为0的边界条件,将左侧边界的流体入口压力设置为50 MPa,右侧边界的流体压力为出口压力,设置为0。流场压力梯度为8.33 Pa·m-1;流体密度为1×103kg·m-3、动力黏度为1 mPa·s。

图6 裂缝面下的支撑剂及填充模型Fig.6 Proppant and filling models on fracture surfaces

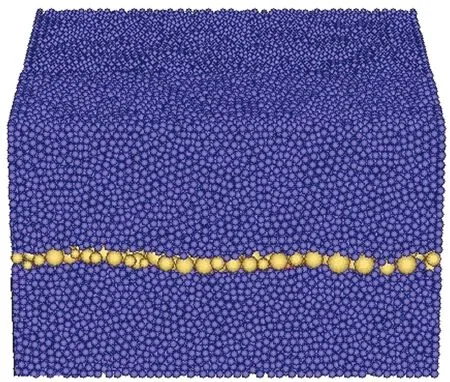

2.4 页岩分支裂缝导流能力模型的验证

采用颗粒直径为0.425~0.850 mm的陶粒,以铺砂浓度为0.7 kg/m2的条件下裂缝导流能力试验结果为例对模型进行验证。将校验得到的岩样、支撑剂的微观参数代入页岩分支裂缝导流能力模型,流体压差设置为50 Pa,开展离散元数值模拟计算,并将其与室内试验的导流能力进行对比分析,结果如图7所示。可见考虑支撑剂颗粒破碎的数值模拟结果与试验结果吻合较好。

图7 裂缝导流能力试验结果与数值模拟结果对比Fig.7 Comparison of fracture conductivity laboratory finding and numerical model

3 页岩分支裂缝导流能力影响因素

3.1 岩石弹性模量

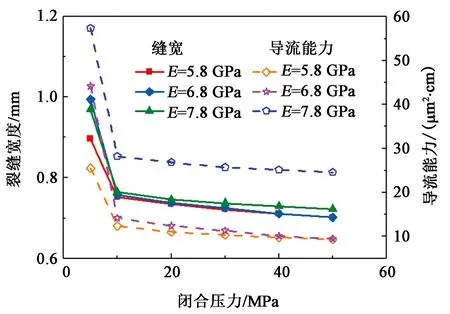

如图8所示,在铺砂浓度为0.7 kg/m2、支撑剂粒径为0.425~0.850 mm的条件下,不同弹性模量的页岩模拟分支裂缝的导流能力表明,岩石储层弹性模量越大,裂缝缝宽越大,导流能力越大。因为页岩储层弹性模量越高,在闭合压力的作用下支撑剂嵌入量越小,缝宽变化量越小,因此当裂缝宽度较大时,导流能力也较强。

图8 岩石弹性模量对裂缝宽度和导流能力的影响Fig.8 Effect of formation elastic modulus on fracture width and conductivity

3.2 分支缝裂缝表面形态

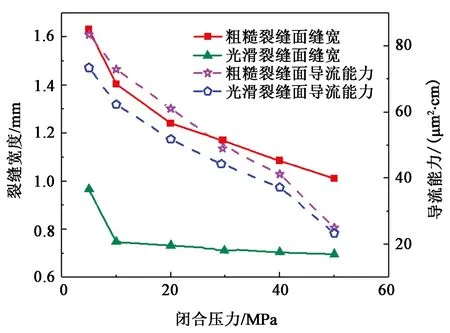

通过三维扫描仪生成其表面的三维网格实体模型(图4),利用三维软件计算裂缝表面面积。裂缝表面真实面积与投影面积的比为裂缝粗糙度,对粗糙裂缝进行离散元数值模拟时,人工劈裂粗糙裂缝面的z轴坐标见图5。裂缝表面粗糙度对裂缝宽度和导流能力的影响如图9所示。在分支裂缝中,铺砂浓度为0.7 kg/m2、支撑剂粒径为0.425~0.850 mm的情况下,粗糙裂缝相较光滑裂缝能够产生更大的导流能力。这是由于粗糙缝面具有自支撑作用,能够形成具有导流能力的渗流通道。且裂缝粗糙度越高,自支撑作用越明显,裂缝导流能力越强。

图9 裂缝表面粗糙度对裂缝宽度和导流能力的影响Fig.9 Effect of fracture surface roughness on fracture width and conductivity

3.3 支撑剂组合形式

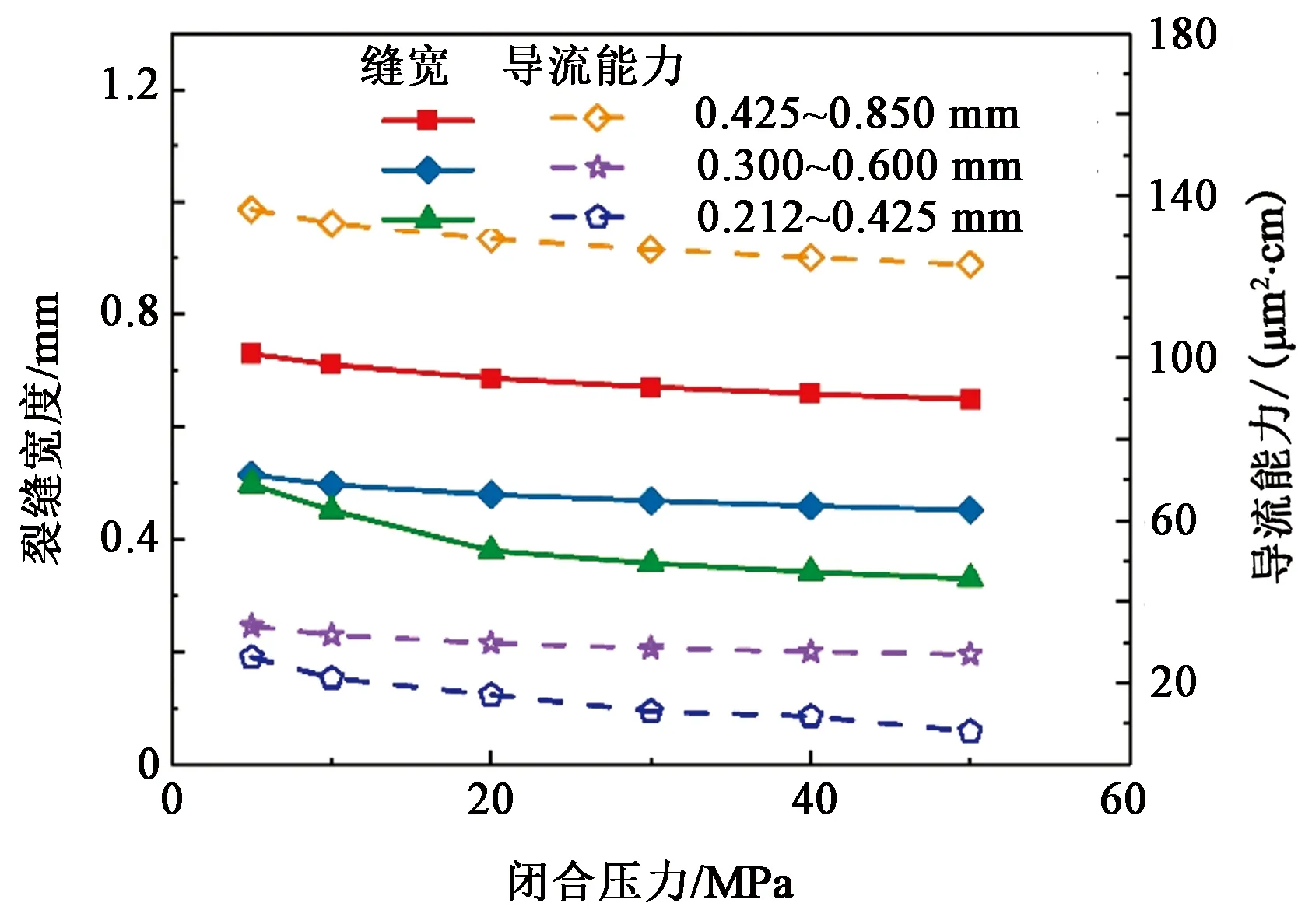

支撑剂组合形式对裂缝宽度和导流能力的影响如图10所示。当闭合压力较低时,铺砂浓度为0.7 kg/m2条件下,支撑剂粒径为0.425~0.850 mm的导流能力约为0.300~0.600 mm支撑剂的4倍。但当闭合压力加载到一定数值后,导流能力降低的速率增加,并且粒径越大,降低幅度越大。

图10 支撑剂组合形式对裂缝宽度和导流能力的影响Fig.10 Effect of proppant size combination on fracture aperture and conductivity

4 结 论

(1)当闭合压力低时,不同组合形式支撑剂的粒径越大,导流能力越强。当闭合压力加载到一定数值后,导流能力急速下降,粒径越大下降越明显。

(2)在一定铺砂浓度下,页岩分支缝中部分单层铺砂时可以达到最大导流能力,之后再增加支撑剂浓度会发生堵塞现有孔隙现象,反而降低导流能力。

(3)该试验与模拟方法能够比较准确地预测不同条件下的页岩裂缝导流能力,为页岩分支裂缝导流能力的研究提供了一种新方法。